LY12硬铝合金损伤缺陷的空气耦合超声检测

2017-11-15王兴国吴文林陈正林吴南星

王兴国 吴文林 陈正林 吴南星

景德镇陶瓷大学机械电子工程学院,景德镇,333403

LY12硬铝合金损伤缺陷的空气耦合超声检测

王兴国 吴文林 陈正林 吴南星

景德镇陶瓷大学机械电子工程学院,景德镇,333403

针对传统超声检测(液态或半固态耦合剂)会腐蚀被测材料的问题,提出了一种空气耦合超声检测LY12 硬铝合金内部缺陷的方法。利用传递矩阵法建立了空气耦合超声波在LY12 硬铝合金中的声控制方程,通过求解该方程获得了空气耦合条件下的频散曲线,与存在耦合剂的情况相比,该频散曲线的各个模态整体右移,从而为空气耦合超声实验提供了合适的检测参数。通过分析LY12 硬铝合金薄板上不同孔径缺陷获得的时域波形发现,透射波幅值随缺陷直径增大呈逐渐减小的趋势。

硬铝合金LY12;超声检测;空气耦合;频散曲线

0 引言

由于航天航空、精密机械等领域对制造材料的重量、成本及可靠性的严格要求,高强度、耐磨损及高化学稳定性的LY12 硬铝合金成为代替钢材的关键材料[1-4]。LY12 硬铝合金在实际使用过程中受到工作环境的影响,因而性能下降,直接影响安全性和可靠性,对关键构件的安全服役造成了极大威胁[5-6],因此,对LY12 铝合金无损检测技术的研究具有重大意义。

超声检测技术是材料缺陷无损检测与评价的最为有效、安全的方法之一[7]。传统的超声检测常使用的液态或半固态耦合剂会严重腐蚀LY12 硬铝合金,甚至导致零件直接报废。

LY12硬铝合金材质的零件处于运转状态或高温状态时,传统的接触式超声波检测就显得无能为力[8-10]。非接触式空气耦合超声检测以空气为声耦合介质,具有非接触、无换能器磨损、非浸入等优点,避免了耦合剂二次污染材料的缺陷[11-13],已成为超声检测的新方法[14]。近年来,非接触空气耦合超声检测技术得到许多学者的关注[15-18],而研究空气耦合超声在LY12硬铝合金材质中的传播特性,以及利用其传播特性检测LY12硬铝合金内部缺陷的方法却很少有报道。

本文通过研究声波在LY12 硬铝合金材质中的传播频散特性和声波各模态入射角与频率之间的关系,得到激发各模态的声波最佳入射角和相应频率,最后通过空气耦合超声实验方法,获得了直径分别为1 mm、2 mm、…、9 mm圆形缺陷及无缺陷时的时域波形,分析了声波对不同直径圆孔缺陷的敏感性。

1 空气耦合超声波传播频散特性的数学模型

图1为层状介质穿透式空气耦合超声检测的传播示意图,一束平面波以不同的入射角斜入射到两种不同介质分界面时,声波在y=0处发生反射和透射。声波继续传播到下一界面y=d处时,再次发生反射和透射。其中,第一层介质为空气,第二层介质为被测介质(密度为ρ,拉梅常数为λ、μ),第三层介质为空气。pi1、pr1分别为第1层声波的入射声压和反射声压;pi2、pr2分别为第2层声波的入射声压和反射声压;pr3为第3层声波透射声压;θ1、θ2分别为第1层、第2层的声波入射角;θ3为第三层声波透射角;被测介质厚度为d。

图1 空气耦合超声层状介质传播示意图Fig.1 Schematic diagram of wave propagation of air coupling ultrasonic in layered medium

第一层介质声压p1和质点速度v1分别为

(1)

第二层介质声压p2和质点速度v2分别为

(2)

由于在第三层介质中只有透射波,因此B3=0。该层介质声压p3和质点速度v3分别为

(3)

(4)

根据边界条件(式(4))得到线性方程组,将其写成矩阵形式:

(5)

可以将式(5)改写成Ax=0的形式,其中,A为6阶方阵,x为的6×1矩阵,方程有解的充要条件为

|A|=0

(6)

根据式(6)可以得到空气耦合超声波在单层介质中的声传播频散特性方程。

2 空气耦合超声的频散特性

本文以单层LY12 铝合金板作为实验对象,表1给出了LY12 铝合金板和空气的物理声学参数[19]。

表1 航空铝合金板LY12和空气的物理声学参数

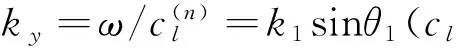

分析式(5)、式(6)可以获得空气耦合超声波在单层LY12铝合金板中的相速度和群速度的频散曲线,如图2、图3所示,其中,cs为声波在介质中的横波速度,cg为群速度,c为相速度。从图2中可以看出,空气耦合条件下的频散曲线与存在耦合剂的频散曲线具有较大的区别,空气耦合下频散曲线的各个模态整体向右移动。另外,存在耦合剂时,声波在单层LY12铝合金板中的相速度频散曲线出现较多模态。这是由于空气耦合条件下,声波穿透空气介质时只能以纵波入射,而存在半固态耦合剂时,入射声波有纵波和横波两种形式,在LY12铝合金板中发生更多的模态转换。当频率小于1 MHz时,存在耦合剂时的声波频散曲线出现了4种模态,空气耦合下的声波频散曲线出现了3种模态。同时,S1、A1以上模态均存在截止频率,且S1模态截止频率大于A1模态截止频率。

图2 相速度的频散曲线

Fig.2 Phrase velocities dispersion curve

(a)对称模态

(b)反对称模态

图3 群速度的频散曲线Fig.3 Group velocities dispersion curve

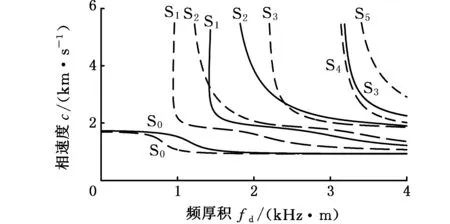

根据公式sinθ=cl/c,可得空耦换能器各个模态入射角度与频厚积之间的关系,具体如图4所示。从图4中可以看出,当频率大于5 MHz时,S0、A0两种模态消失。除了A0和S0模态之外,其他模态都存在截止频率。由于有些模态在同一频厚积处的群速度相当接近,导致空气耦合下的声波在传播过程中两群速度相近的模态可能相互转换,所以尽量避免将易发生模式转换的频厚积作为缺陷检测的实验参数。从图3中可以看出,当频厚积小于0.5 MHz·mm时,只存在A0、S0模态,且A0模态在单层板中传播具有较大的离面位移,更容易被激发[20],所以激发A0模态来检测LY12 铝合金板不同孔径缺陷。从图4中可以看出,当频率为0.4 MHz时,激发A0模态对应的入射角为16°。该组参数可以作为空气耦合超声检测较为合适的参数。

图4 频厚积和入射角度之间的关系Fig.4 Relation between frequency-thickness and incident angle

3 超声检测

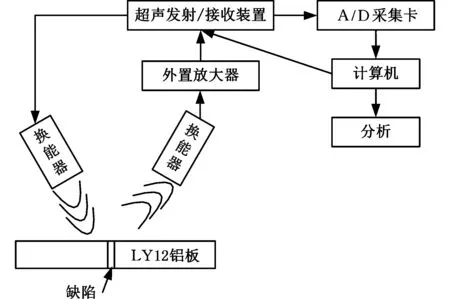

3.1实验装置及检测参数

图5所示为LY12 铝合金板材料空气耦合超声波检测系统。该系统由计算机、超高功率超声激励接收装置、空气耦合聚焦超声换能器、前置放大器、被测材料LY12 铝合金板等构成。其中,空气耦合超声发射接收卡由Japan Probe公司生产,型号为JPR-10CN;空气耦合聚焦超声换能器的中心频率为0.4 MHz,聚焦半径为40 mm,采集频率为10 MHz;换能器的发射电压为600 V,接收信号增益为60 dB。以对向检测形式将发射与接收换能器分别置于被测材料LY12 铝合金板的同侧。LY12 铝合金板的尺寸为600 mm×600 mm×1 mm,在板的中心线处加工了直径依次为1 mm、2 mm、…、9 mm的9个圆通孔,圆通孔间隔为40 mm。换能器中心线间距过大导致接收信号衰减增大,不利于信号的提取与分析,所以将换能器中心间距L分别设置为70 mm、100 mm进行超声检测实验。

图5 非接触空气耦合超声波检测系统Fig.5 Non-contact air coupling ultrasonic testing system

3.2结果与分析

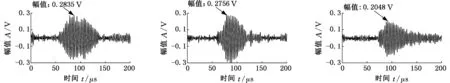

选取超声换能器中心频率f=0.4 MHz,发射与接收换能器中心的间距L=70 mm,被测板材缺陷直径分别为1 mm、2 mm、…、10 mm及无缺陷。由于篇幅的原因,本文只给出了缺陷直径分别为1 mm、3 mm、6 mm、8 mm、10 mm及无缺陷的检测时域波形,具体见图6。从图6中可以看出,接收到的时域信号中存在通过被测介质的透射波,透射波的幅值随缺陷孔径的增大而逐渐减小。这是由于声波经过缺陷时,声波信号将发生反射、透射及模态转换,同时,声波在缺陷处产生更大的衰减。因此,在无缺陷或缺陷较小时, LY12铝板中传播的透射波幅值反而更大。

(a)无缺陷 (b)1 mm缺陷 (c)3 mm缺陷

(d)6 mm缺陷 (e)8 mm缺陷 (f)10 mm缺陷图6 不同缺陷的时域波形(f=0.4 MHz,L=70 mm)Fig.6 Time domain waveform of the different defects(f=0.4 MHz,L=70 mm)

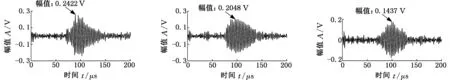

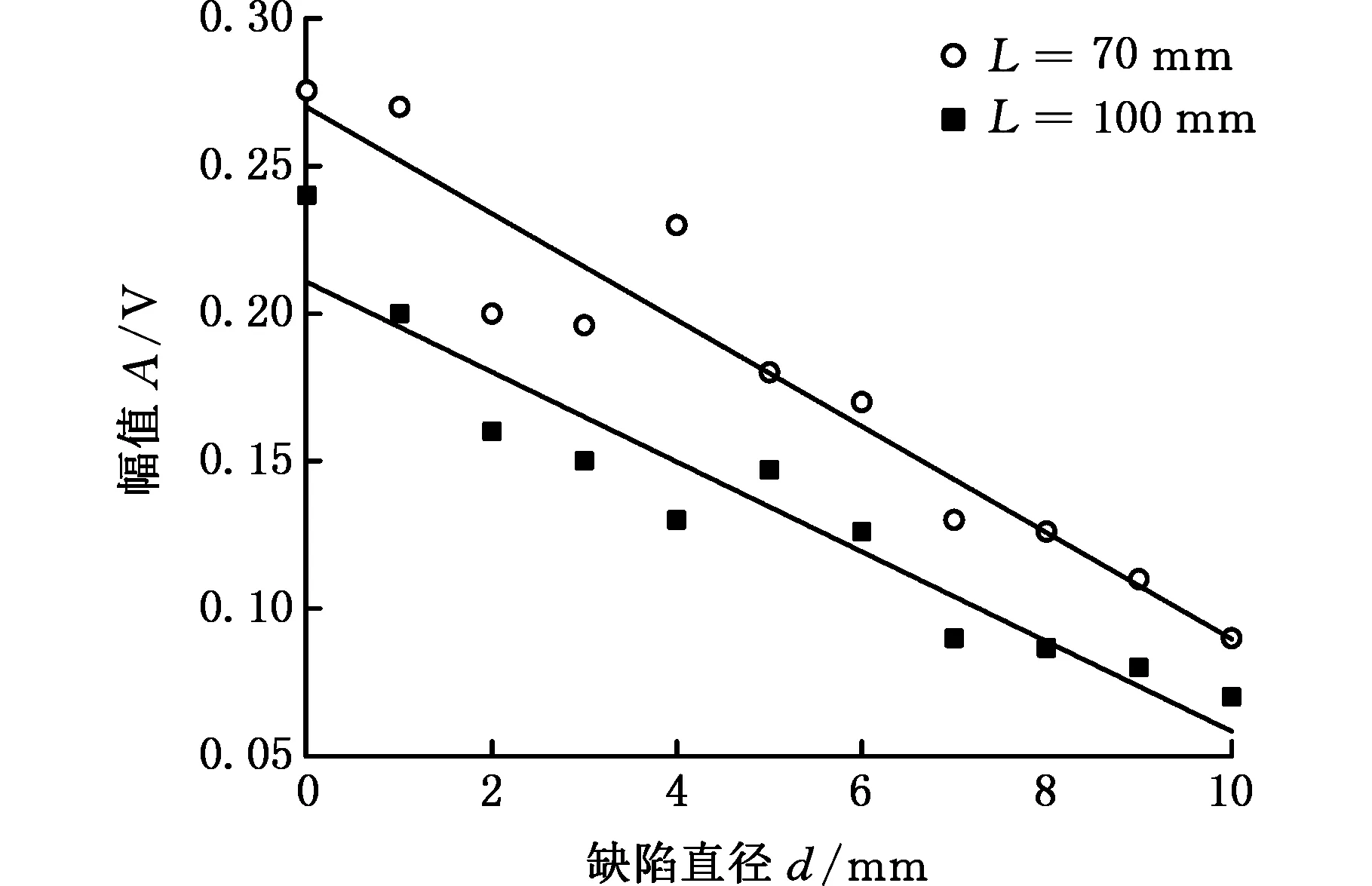

图7给出了中心频率为0.4 MHz,换能器中心间距L=100 mm,缺陷直径分别为1 mm、3 mm、6 mm、8 mm、10 mm及无缺陷的时域波形。由图7可以看出,缺陷直径增大时,透射波的幅值均逐渐减小。这与换能器中心的间距L=70 mm时,缺陷与幅值的关系相似,即透射波的幅值随缺陷孔径的增大而逐渐减小。图8给出了超声换能器间距分别为70 mm和100 mm时幅值与缺陷直径关系。通过对比可以发现,当换能器间距从70 mm增加到100 mm时,在相同缺陷条件下,透射波的幅值均明显减小。这主要是由于换能器中心距离增大后导致了声波更大程度的衰减。

(a)无缺陷 (b)1 mm缺陷 (c)3 mm缺陷

(d)6 mm缺陷 (e)8 mm缺陷 (f)10 mm缺陷图 7 不同缺陷的时域波形(f=0.4 MHz,L=100 mm)Fig.7 Time domain waveform of the different defects(f=0.4 MHz,L=100 mm)

4 结论

(1)空气耦合超声在LY12硬铝合金中传播的频散特性曲线与传统存在耦合剂的频散曲线有较大差别:空气耦合下频散曲线的各个模态整体向右移动;频率大于5 MHz时,S0、A0两种模态消失。存在耦合剂的声波在单层LY12 铝合金板中的相速度频散曲线出现较多模态。

图8 幅值-缺陷直径关系(f=0.4 MHz)Fig.8 Relationship between signal amplitude and defect diameter(f=0.4 MHz)

(2)空气耦合超声圆孔缺陷检测中,透射波的幅值随着缺陷直径变大均逐渐减小,当距离L更小时,接收到的透射波能量更大。可以根据超声换能器距离变化量与接收到的信号在时间横轴上变化量的比值,计算信号的群速度,根据群速度曲线可以推算信号的模态。

[1] 高桂丽,李大勇,董静薇,等.基于非线性时间反转声学的LY12板材裂纹识别[J]. 哈尔滨工程大学学报,2010,31(3):395-399.

GAO Guili, LI Dayong, DONG Jinwei, et al. Identifying Cracks in LY12 Aluminum Alloy Plates Based on Nonlinear Time Reversal Acoustics[J]. Journal of Harbin Engineering University, 2010, 31(3):395-399.

[2] 杨德明,潘进,卓钺,等.SiCf+p/LY12复合材料口盖板的制备与结构刚度[J].宇航学报,1999(1):99-103.

YANG Demin, PAN Jin, ZHUO Yue, et al.Preparation and Structural Stiffness of Hybrid SiC Reinforced Aluminum Composite Hatch Cover Plate[J]. Journal of Astronautics, 1999(1): 99-103.

[3] 黄光杰,张泽娟,王运雷,等.国内LY12与国外2024铝合金板材的组织与力学性能[J]. 材料热处理学报,2014,35(增1):160-165.

HUANG Guangjie, ZHANG Zejuan, WANG Yunlei, et al. Microstructure and Mechanical Properties of Domestic LY12 and Foreign 2024 Aluminum Alloy[J]. Transactions of Materials and Heat Treatment,2014, 35(S1):160-165.

[4] 颜丙生,张士雄. LY12铝合金疲劳损伤的非线性超声检测[J].航空材料学报,2012,32(2):93-98.

YAN Bingsheng, ZHANG Shixiong. Using Nonlinear Ultrasonic Test for Fatigue Damage of LY12 Aluminum Alloy[J]. Journal of Aeronautical Materials 2012, 32(2): 93-98.

[5] 林翠,蔡剑,曾丰光,等.LY12铝合金化铣工艺及加工质量影响因素[J]. 失效分析与预防,2010(1):8-12.

LIN Cui, CAI Jian, ZENG Fengguang, et al. Chemical Milling Technology and Influence Factors of Processing Quality of LY12 Aluminum Alloy Failure Analysis and Prevention[J]. Failure Analysis and Prevention, 2010(1): 8-12.

[6] 曾伟,王海涛,田贵云,等.基于能量分析的激光超声波缺陷检测研究[J]. 仪器仪表学报,2014,35(3):650-655.

ZENG Wei, WANG Haitao, TIAN Guitian, et al. Research on Laser Ultrasonic Defect Signal Detection Technology Based on Energy Analysis[J].Chinese Journal of Scientific Instrument, 2014, 35(3):650-655.

[7] 徐晓东.超声波无损检测技术在桥梁健康状况评定中的应用研究[D].长春:吉林大学,2008:56-60.

XU Xiaodong. Application Study of Ultrasonic Nondestructive Testing Technique in Bridge Health Condition Assessment[D]. Changchun:Jilin University, 2008: 56-60.

[8] 吴斌,崔辰悦,张也弛,等.Lamb波在对接焊缝中的传播特性及影响因素[J]. 应用基础与工程科学学报,2014,22(4):818-829.

WU Bin, CUI Chenyue, ZHANG Yechi, et al. Propagation Characteristics of Lamb Wave and Affected Factors in Butt Welds[J]. Journal of Basic Science and Engineering, 2014, 22(4): 818-829.

[9] BLANME E, BULCAEN D, DECLERCQ F, et al. Air-coupled Ultrasonic Evaluation of Coated Textiles[J]. IEEE Ultrasonics Symposium, 2002(1):757-760.

[10] 王兴国,常俊杰,单英春,等.超声回波信号检测橡胶薄层的特性[J].机械工程学报,2008,44(10):114-117.

WANG Xinguo, CHANG Junjie, SHAN Yingchun. Testing of Characteristic of Rubber Thin Layer by Ultrasonic Echo Signal[J]. Journal of Mechanical Engineering, 2008, 44(10): 114-117.

[11] WANG Xinguo, CHANG Junjie, SHAN Yingchun., et al. Measurement of Attenuation of Ultrasonic Propagating through the Thin Layer Media with Time Delay Spectrum[J]. Chinese Journal of Mechanical Engineering,2010,23(1): 129-134.

[12] 董正宏,王元钦,李静.航天复合材料空气耦合式超声检测技术研究及应用[J].装备指挥技术学院学报,2007(2):79-84.

DONG Zhenghong, WANG Yuanqin, LI Jin. Application and Research on Air-coupled Ultrasonic Testing for Aerospace Composite Materials[J]. Journal of the Academy of Equipment Command & Technology, 2007(2): 79-84.

[13] SUKMANA D D, IHARA I. Surface Roughness Characterization through the Use of Diffuse Component of Scattered Air Coupled Ultrasound [J]. Japanese Journal of Applied Physics, 2006, 45(5B):4534-4540.

[14] 周正干,魏东.空气耦合式超声波无损检测技术的发展[J].南昌航空大学学报(自然科学版),2007,21(3):4-5.

ZHOU Zhenggan, WEI Dong. Progress of Air-coupled Ultrasonic Non-destructive Testing Technology[J]. Journal of Nanchang Hangkong University(Natural Science), 2007, 21(3):4-5.

[15] 崔治,彭楚武.空气耦合式超声检测在航空无损检测中的应用[J].无损检测,2010,32(6):1-2.

CUI Zhi, PENG Chuwu. The Application of Air-coupled Ultrasonic Technique in Aviation Non-destructive Testing[J]. Nondestructive Test, 2010, 32(6):1-2.

[17] 刘磊,杨扬,潘永东,等.空气耦合层状复合材料的声传播研究[J].固体力学学报,2014,35(1):1-7.

LIU Lei, YANG Yang, PAN Yongdong, et al. The Study of Wave Propagation in the Air-coupled Composite Laminate[J]. Chinese Journal of Solid Mechanics, 2014,35(1): 1-7 .

[18] 王兴国,陈正林,吴南星,等.氮化硅陶瓷弹性模量的空气耦合超声检测[J].应用基础与工程科学学报,2016,24(5):1056-1064.

WANG Xinguo, CHEN Zhenglin, WU Nanxing, et al. Elastic Modulus Measurement of Si3N4Ceramics Based on Air-coupled Ultrasonic Testing [J]. Journal of Basic Science and Engineering, 2016, 24(5): 1056-1064.

[19] 陈正林,肖任贤,王兴国,等.氮化硅陶瓷的空气耦合超声纵波传播特性研究[J]. 陶瓷学报,2015,36(4):405-409.

CHEN Zhenglin, XIAO Renxian, WANG Xinguo, et al. The Propagation Characteristics of Si3N4Ceramics Based on the Air-coupled Ultrasonic Testing[J]. Journal of Ceramics, 2015, 36(4): 405-409.

[20] 常俊杰,卢超,小仓幸夫.非接触空气耦合超声检测原理及应用研究[J]. 无损探伤,2013,37(4):1-2.

CHANG Junjie, LU Chao,YUKIO O. Test Principle and Application Research of Noncontact Air Coupling[J]. Nondestructive Test, 2013, 37(4):1-2.

Air-couplingUltrasonicTestingofDefectsinLY12DuraluminAlloys

WANG Xingguo WU Wenlin CHEN Zhenglin WU Nanxing

School of Mechanical and Electronic Engineering,Jingdezhen Ceramic Institute,Jingdezhen,Jiangxi,333403

To deal with problems of traditional ultrasonic testing by liquid or semi-solid couplant caused corrosions of tested materials, a method of air coupling ultrasonic testing for duralumin LY12 defects was proposed. An air coupling ultrasonic control equation for the duralumin LY12 was established by transfer matrix method. Dispersion characteristic curves of ultrasonic wave propagation were obtained due to solve this equation. These results show that all the models shift toward right by comparison with that of existing conventional couplant. The results provide suitable parameters for the air coupling ultrasonic testing. Through analyzing time domain signals of different defects in the LY12 duralumin alloys, it may be obtained that transmission wave amplitude decreases with the increases of defect diameters.

LY12 duralumin alloy; ultrasonic testing; air coupling; dispersion curve

TB553

10.3969/j.issn.1004-132X.2017.21.012

2016-11-30

国家自然科学基金资助项目(51565020,51305184);江西省自然科学基金资助项目(20171BAB206032);江西省教育厅科技项目(GJJ150925)

(编辑张洋)

王兴国,男,1980年生。景德镇陶瓷大学机械电子工程学院副教授。主要研究方向为材料性能的检测与评价。发表论文20余篇。E-mail: xgwang@yeah.net。吴文林,男,1985年生。景德镇陶瓷大学机械电子工程学院硕士研究生。陈正林,男,1988年生。景德镇陶瓷大学机械电子工程学院硕士研究生。吴南星,男,1968年生。景德镇陶瓷大学机械电子工程学院教授。