基于分段变磨削力的磨削强化层仿真

2017-11-15黄向明任莹晖何志坚

黄向明 李 通 任莹晖 吴 为 何志坚

湖南大学机械与运载工程学院,长沙,410082

基于分段变磨削力的磨削强化层仿真

黄向明 李 通 任莹晖 吴 为 何志坚

湖南大学机械与运载工程学院,长沙,410082

分析了磨削强化工艺过程中实际磨削时间以及磨削过程中磨削力的变化规律,提出了分段变磨削力磨削温度仿真方法来预测磨削强化层深度分布。首先对磨削力进行离散,计算相应的热流密度;然后将热流密度按砂轮与工件实际接触长度依次施加到工件的磨削表面,对工件磨削过程中的温度场进行仿真分析,得到了磨削强化层的分布;最后将所提出仿真方法与实验和传统仿真方法进行了比较分析。结果表明,基于分段变磨削力仿真可以更准确地预测工件沿磨削方向的磨削强化层分布。

磨削强化;磨削力;分段变磨削力仿真;磨削强化层分布

0 引言

磨削加工是一种应用广泛的精密加工技术。磨削强化技术集磨削加工与热处理工艺于一体,使金属材料工件的表面马氏体化,从而在其表面形成强化层,提高了零部件的强度、硬度、耐磨性及耐腐蚀性,因此,针对磨削强化工艺的研究非常必要。磨削强化工艺由BRINKSMEIER等[1]提出,其后,国内外学者针对磨削强化层深度的预测展开了一系列的研究。PAN等[2]提出了一种基于L-M算法的磨削淬硬层深度预测方法,建立了磨削强化的神经网络模型,通过输入磨削用量参数对磨削强化层进行预测。文献[3-5]基于外圆磨削强化工艺,通过磨削力计算出热流密度,采用矩形热源进行温度场的有限元分析,结合该材料的CCT曲线仿真来预测磨削强化层的深度。文献[6-8]基于不同材料,对磨削强化过程的温度场进行了仿真分析,通过对工件深度方向温度的仿真并结合该材料的相变温度,得到了磨削强化层深度。通过以上研究可获得稳定状态的磨削强化层深度,而关于沿工件磨削方向上的强化层深度分布的研究却并不多见,文献[9-10]将磨削过程分为切入段、中间段和切出段,各段依次采用不同的三角形热源,得到了工件模型温度场,结合马氏体转化温度分析了磨削强化层沿工件磨削方向上的分布。

上述研究主要通过恒定磨削力计算热流密度,载荷作用时间均采用理论磨削时间,获得磨削温度场,进而预测工件磨削强化层深度。实际上磨削过程中实际磨削时间比理论磨削时间要长,而且磨削过程中磨削力变化较大,以恒定磨削力进行仿真难以反映磨削强化层沿磨削方向上的真实分布。本文提出了基于分段变磨削力的温度场仿真方法,研究磨削强化层在工件磨削方向上的分布及变化规律。

1 理论分析及实验

1.1磨削过程分析

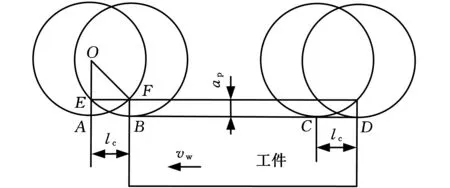

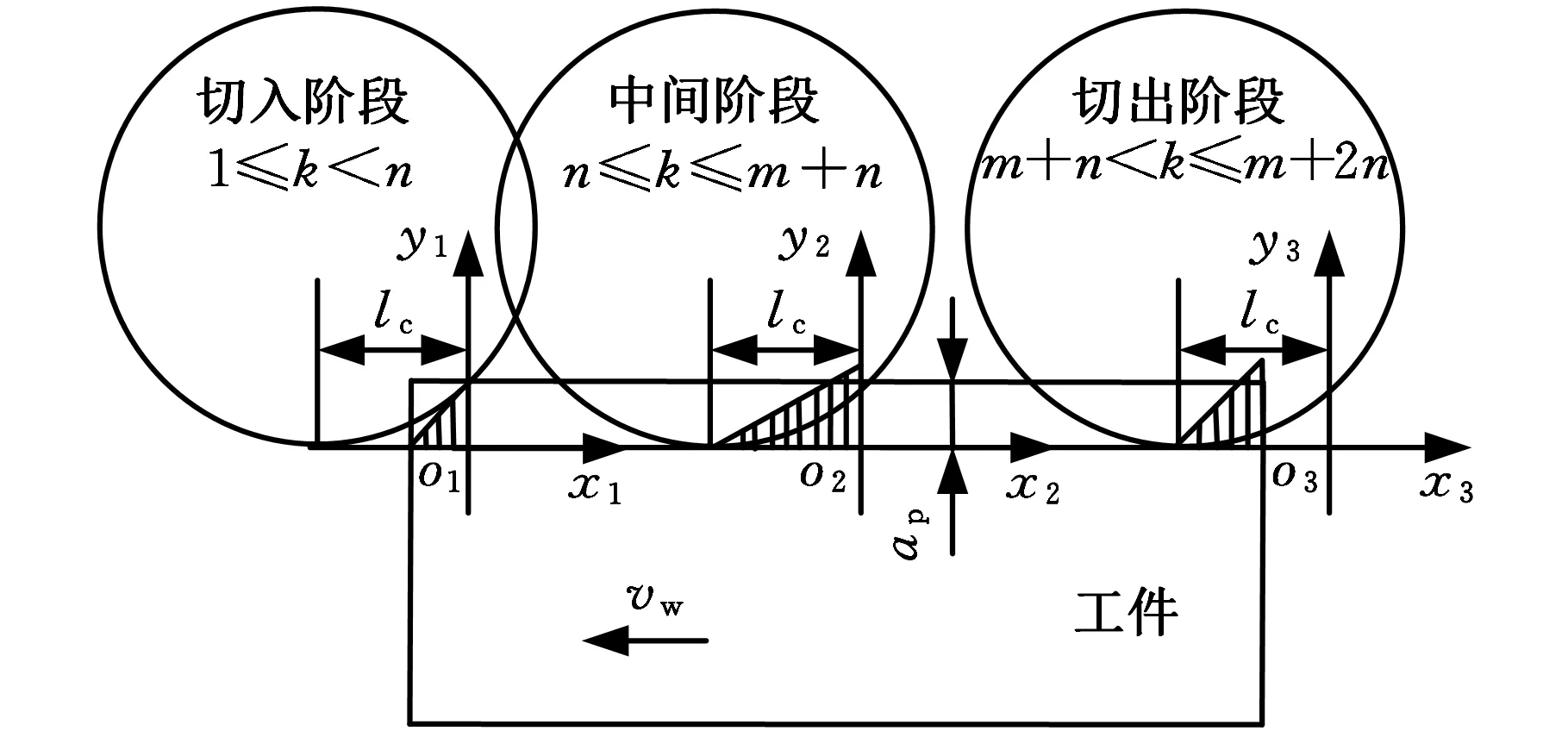

图1为磨削过程示意图,圆O为砂轮与工件刚接触时砂轮的位置,A点为砂轮刚接触工件时砂轮最低点,B点为砂轮和工件恰好完全接触时砂轮的最低点,C点为砂轮和工件完全接触恰好结束时砂轮最低点,D点为砂轮完全切出时最低点。在磨削过程中,砂轮从开始接触工件到完全接触工件的过程称为切入段(AB段);砂轮与工件完全接触的磨削过程称为中间段(BC段);砂轮从与工件完全接触结束到逐渐离开工件的过程称为切出段(CD段)。其中,AB段、CD段均为一个接触弧长。

图1 磨削过程示意图Fig.1 Diagram of grinding process

磨削时,砂轮与工件的接触长度为接触弧长,其计算式为

(1)

式中,ap为磨削深度;ds为砂轮直径。

理论上,磨削时间tt为工件长度l与工作台进给速度vw的比值。即

tt=l/vw

(2)

实际上,砂轮从A点开始就与工件接触,直到D点砂轮与工件分离,在AD段内均有磨削力,故实际磨削持续时间

ta=(l+lc)/vw

(3)

可看出实际磨削持续时间比理论磨削时间要长。

1.2磨削力变化

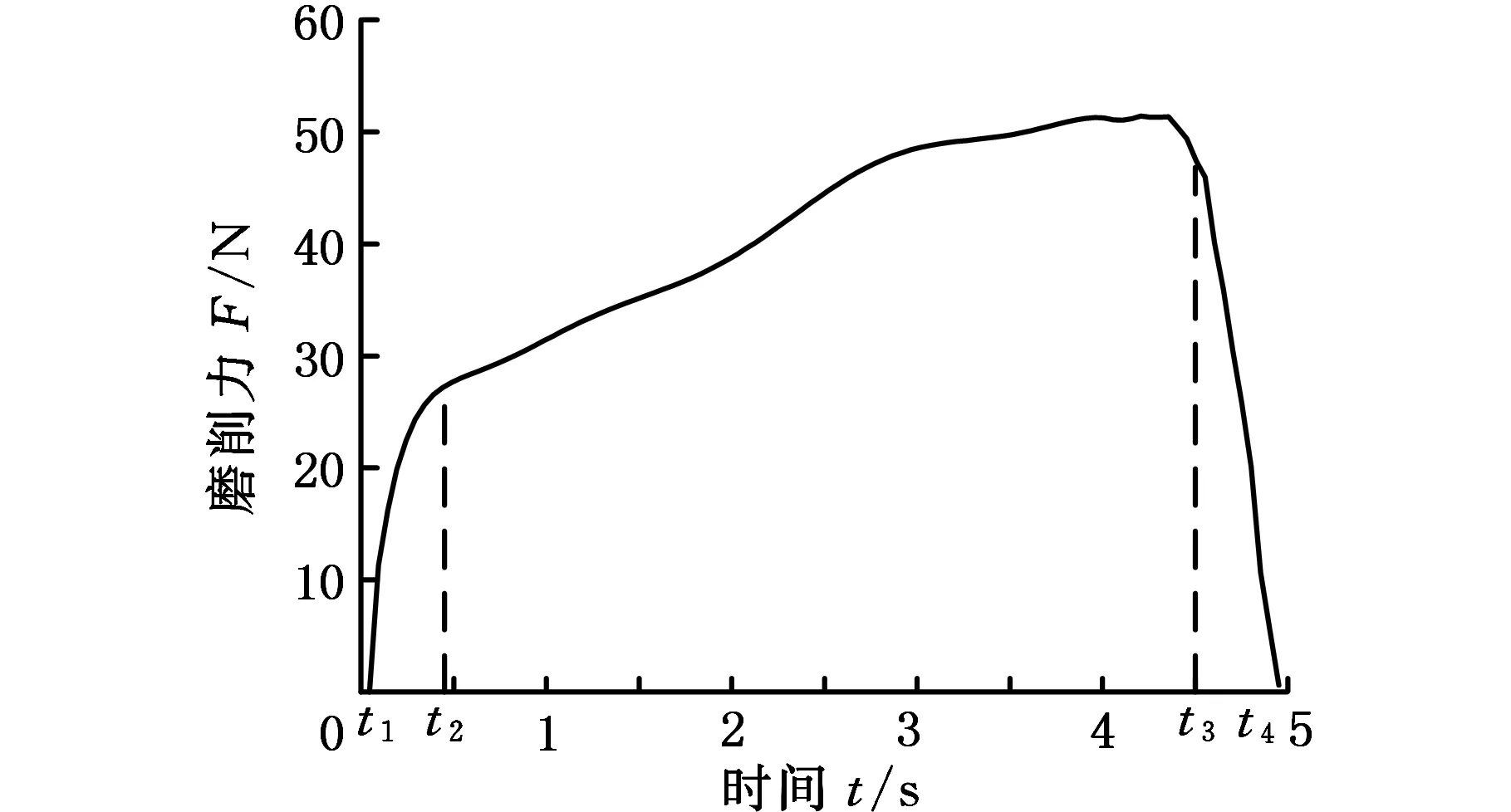

实验中实际切向磨削力变化如图2所示,图中t1、t2、t3、t4分别对应图1中A、B、C、D四个位置,砂轮从刚接触工件开始,在t1~t2时间段内,实际的磨削深度是逐渐增大的,这导致在第一个接触弧长期间磨削力迅速增大。中间阶段(t2~t3),在磨削力的作用下产生的磨削热传到未磨区,引起未磨区温度升高,热变形增大,当磨削该区域时,相当于磨削深度增大,而磨削深度增大会引起磨削力相应变大,则产生的热量增多,引起的热变形也增大[11]。当磨削温度上升时,磨削区内工件材料的硬度和强度都会因软化作用而降低,从而造成磨削力有一定程度的减小。工件长度较大时,在磨削温度、热变形、材料软化等因素的综合作用下,磨削力最终趋向于稳定。切出阶段(t3~t4),由于实际磨削深度减小,故磨削力在该时间段内迅速减小。由图2可知,在整个磨削过程中,磨削力变化较大。

图2 磨削力变化图(vs=25 m/s,ap=100 μm,vw=0.8 m/min)Fig.2 Change of grinding force(vs=25 m/s,ap=100 μm,vw=0.8 m/min)

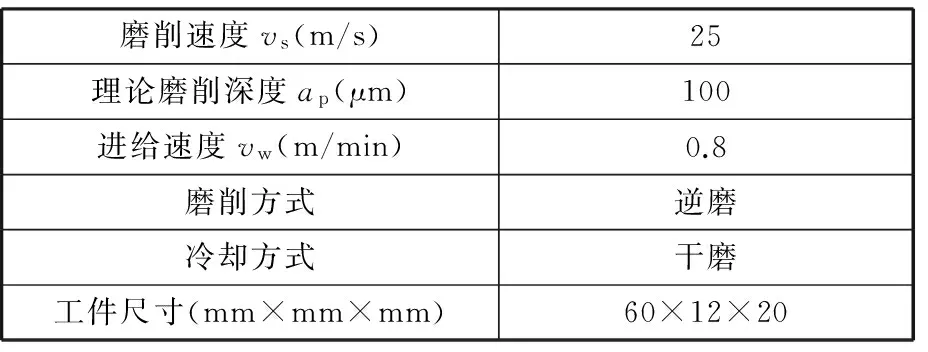

1.3实验条件及参数

本文实验机床为M7130G/F卧轴矩台平面磨床,转速为1440 r/min。实验选用陶瓷结合剂氧化铝砂轮A80L6V,工件材料为调质40Cr,通过Kistler9257B型精密三向压电晶体测力仪测量磨削力,采样频率为5000 Hz。工艺实验开始前,用单颗粒金刚石笔修整砂轮。磨削工艺实验参数见表1。

表1 平面磨削工艺实验参数

按前述实验条件进行磨削,同时测量磨削力。为了研究磨削后工件切入段、切出段和中间段的磨削强化层分布情况,在工件各段对应位置用线切割机分别切一块,然后用镶嵌机镶嵌成试件,经金相砂纸打磨抛光后,将试件放入超声波清洗机中,用无水丙酮清洗试件表面,并用4%的硝酸酒精溶液对工件表面进行轻微腐蚀,用超景深三维显微镜对试件腐蚀后断面组织进行观测,沿磨削方向在试件表面每隔一固定值取一个点,用微观硬度测量仪向下依次测量硬度,微观硬度超过500 HV的区域均认为发生了马氏体相变,确定为磨削强化层组织,该位置的深度即磨削强化层的深度。

2 磨削强化层深度预测仿真

2.1变载荷分段施加法

变磨削力分段施加法施加载荷过程如下:首先对磨削力进行离散,计算相应的热流密度,然后把热流密度按砂轮与工件实际接触长度依次加载到工件磨削表面。

将图2中的磨削力离散的方法如下:切入段和切出段均为一个接触弧长,每个接触弧长分为n段,即对应n个载荷步;中间段按照相同的比例分为m段,对应m个载荷步。仿真时在切入段、切出段载荷施加长度为砂轮和工件实际接触长度;中间阶段载荷施加长度为接触弧长。在磨削强化工艺条件下一般采用三角形热源模型[4,6,10,12]。分段变力法载荷施加示意图如图3所示,o1x1y1、o2x2y2、o3x3y3分别为切入段、中间段、切出段对应的局部坐标系。

图3 载荷分段施加示意图Fig.3 Diagram of piecewise load

磨削过程中传入工件的热流密度

q=FtvsR/(lcb)

(4)

式中,Ft为切向磨削力;vs为砂轮线速度;b为工件的磨削宽度;R为传入工件热量占总热量的百分比。

由于在仿真过程中施加载荷的长度为砂轮与工件的实际接触长度,故对热量分配比没有影响,则R在切入段、中间段和切出段是相同的。

第k个载荷步传入工件的热流密度

q(k)=Ft(k)vsR/(lcb)

(5)

式中,Ft(k)为第k步对应的切向磨削力。

具体变磨削力分段加载法三角形热源模型的热流密度函数如下。

(1)k∈[1,n)且k∈N+时,切入段热流密度函数

(2)k∈[n,m+n]且k∈N+时,中间段热流密度函数

(3)k∈(m+n,m+2n]且k∈N+时, 切出段热流密度函数

qs(x3)=

2.2仿真过程

本文运用ANSYS软件,按照变磨削力分段加载法对实验中工件进行温度场仿真。模型采用三维八节点六面体单元(Solid70)。定义40Cr材料的密度、热导率、质量热容、热接触系数以及对流换热系数等参数。建立尺寸为60 mm×12 mm×20 mm的工件几何模型,工件初始温度设为20 ℃。单元数量影响计算结果的精度和计算规模的大小,为了保证计算精度并且减小计算规模,本文采用上细下粗的网格划分方式,即离磨削表面越近的区域网格越细。同时为了方便计算强化层深度(微米级),设置分割线段的间隔比率为1/50,即磨削面到对面的线段上尾端间距与首端间距之比为50。通过编写APDL程序,将离散的热流密度数据导入ANSYS软件指定的表格中,然后利用循环程序将热流密度数据依次导出并施加到工件模型的磨削表面。为了对比分析,本文同时也采用传统恒定磨削力施加方法进行了磨削温度场的仿真。

3 仿真结果与实验验证

3.1分段变力法温度场仿真结果

图4 第95个载荷步温度场分布图(vs=25 m/s,ap=100 μm,vw=0.8 m/min)Fig.4 Temperature distribution of the ninty-fifth load step(vs=25 m/s,ap=100 μm,vw=0.8 m/min)

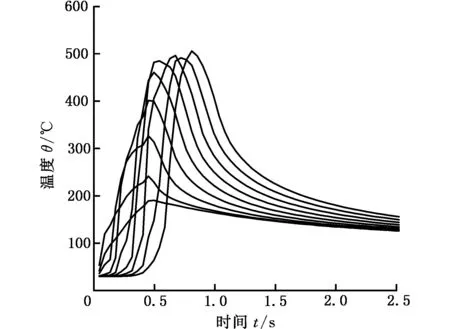

图5 切入段工件表面节点温度变化曲线Fig.5 Node temperature change curve of the workpiece surface at cut-in section

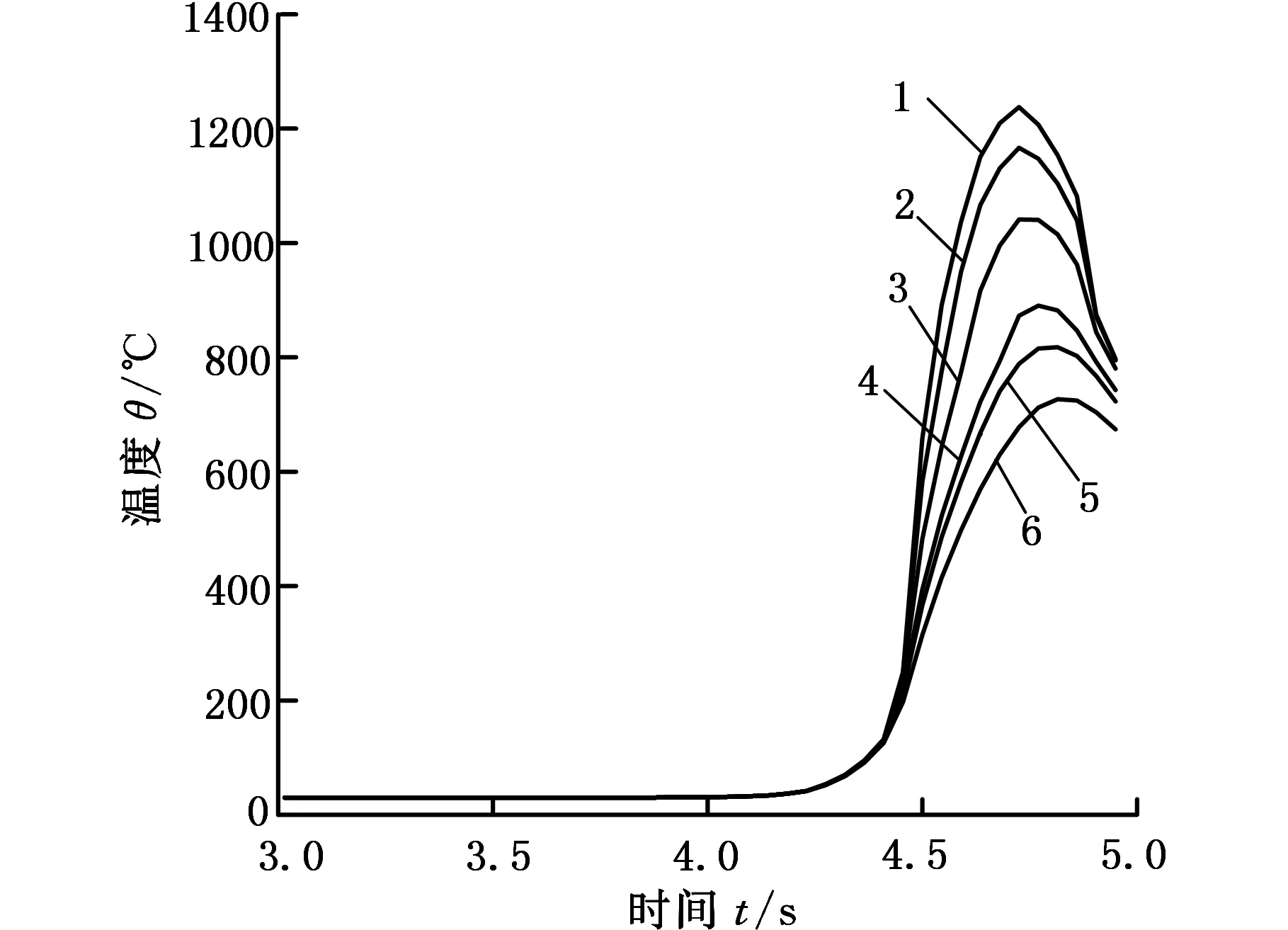

通过采用变磨削力仿真可以获得工件的温度场分布,如图4所示。由图4可知,砂轮磨削区域的温度最高,距磨削位置越远,温度越低。切入段沿磨削方向节点温度随时间(t1~t2)变化曲线如图5所示,由图5可知,由于磨削力逐渐变大,工件切入段表面磨削温度随磨削时间增加逐渐升高。图6所示为中间段沿磨削方向节点温度随时间(t2~t3)变化曲线,由图6可知,该段内磨削力按先大后小的速率增大,最后趋于稳定,因此,沿磨削方向节点的最高温度先大幅增加,然后小幅增加并趋向于稳定。图7所示为切出段沿磨削方向节点温度随时间(t3~t4)变化曲线,由图7可知,在切出段随着磨削力的减小,磨削温度逐渐降低,但是最后3个载荷步的温度急剧升高。图8所示为切出段沿深度方向节点温度变化曲线,由图8可知,工件表面的温度最高,沿深度方向温度逐渐降低。

图6 中间段工件表面节点温度变化曲线Fig.6 Node temperature change curve of the workpiece surface at middle section

图7 切出段工件表面节点温度变化曲线Fig.7 Node temperature change curve of the workpiece surface at cut-out section

1.z=0 2.z=81.862 μm 3.z=239.98 μm4.z=453.62 μm 5.z=540.37 μm 6.z=742.28 μm图8 切出段沿深度方向节点温度变化曲线Fig.8 Node temperature change curve of the workpiece surface at cut-out section along the depth direction

3.2结果对比分析

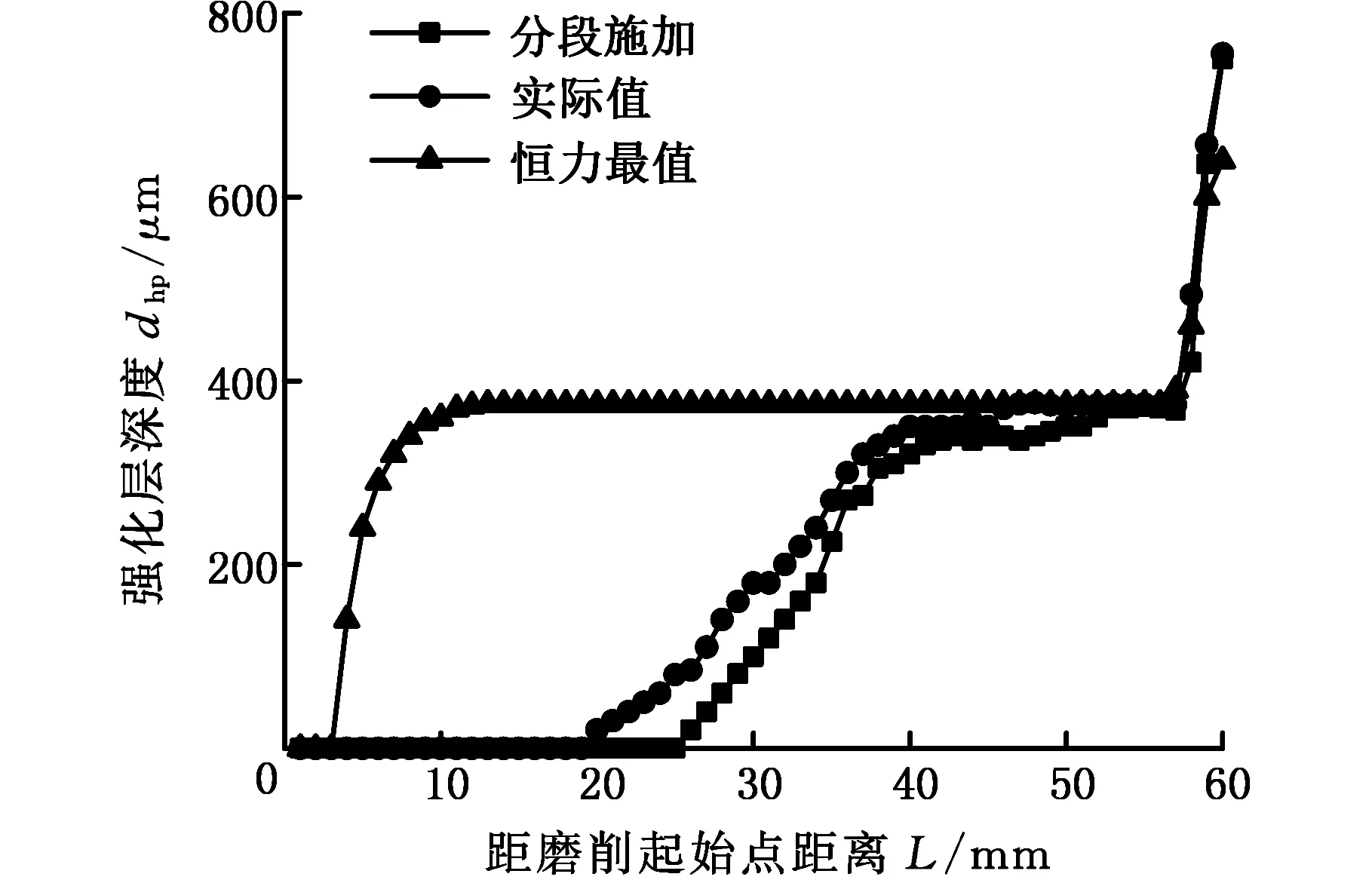

根据磨削强化过程的温度场仿真结果,结合40Cr材料的CCT曲线,温度大于马氏体相变温度时均认为发生马氏体相变,从而得到磨削强化层深度[3]。图9所示为变力施加载荷和恒力施加载荷仿真获得的磨削强化层深度与实际磨削强化层深度对比曲线。由图9可知,基于变化磨削力施加载荷到距切入端26 mm时,磨削表面温度达到720 ℃,可以认为此时出现磨削强化层。磨削过程中磨削力逐渐变大,磨削温度逐渐上升,磨削强化层深度相应增大。磨削强化层深度在中间段随着热量的积累逐渐增大,进入稳定磨削状态之后基本不变。在切出段磨削力变小,磨削温度有所降低,导致磨削强化层深度有所减小,但在最后2 mm内,前面载荷步计算产生的热量在短时间内通过热对流传入空气的量较少,主要通过热传导向工件亚表面传导,从而使热量集中在工件末端,越靠近末端,热量积攒越多,这样在工件末端就形成了局部高温,磨削强化层深度也在此处大幅增加。

图9 工件沿磨削方向强化层深度Fig.9 The distribution of the grind-hardening layer in the direction of grinding

对应的恒定磨削力施加在距磨削起始点4 mm时就出现了强化层,之后在第15个载荷步左右稳定后一直保持恒定的强化深度,在最后2 mm处强化层深度急剧增大。恒力施加仿真的磨削强化层出现较早,另外,其中间段以及切出段部分磨削强化层深度与实际深度相比差距过大。从仿真与实际结果比较可知,分段变磨削力法得到的工件磨削强化层变化情况与实际测量结果基本相符。

4 结论

(1)磨削切入段,由于实际磨削深度逐渐增大,故磨削温度相应逐渐升高,没有形成强化层;中间阶段开始出现磨削强化层并沿磨削方向逐渐增大且趋于稳定;切出段末端磨削强化层由于热量的大量积累而大幅增加。

(2)磨削强化工艺中,基于分段变磨削力施加载荷仿真方法来预测磨削强化层沿工件磨削方向上的分布更为合理。

[1] BRINKSMEIER E, BROCKHOFF T.Utilization of Grinding Heat as a New Heat Treatment Process[J]. CIRP Annals—Manufacturing Technology,1996,45(1):283-286.

[2] PAN Z F, WANG G C, HUA C L, et al. Research and Development of LM Neural Network Prediction System for Grind-hardening[J].Key Engineering Materials,2009,416:248-252.

[3] CHRYSSOLOURIS G, TSIRBAS K, SALONITIS K. An Analytical, Numerical, and Experimental Approach to Grind Hardening[J]. Journal of Manufacturing Processes,2005,7(1):1-9.

[4] SALONITIS K, CHRYSSOLOURIS G. Cooling in Grind-hardening Operations[J]. The International Journal of Advanced Manufacturing Technology,2007,33(3):285-297.

[5] SALONITIS K, CHONDROS T, CHRYSSOLOURIS G. Grinding Wheel Effect in the Grind-hardening Process[J]. The International Journal of Advanced Manufacturing Technology,2008,38(1/2):48-58.

[6] ZHANG J, GE P, JEN T C, et al. Experimental and Numerical Studies of AISI1020 Steel in Grind-hardening[J]. International Journal of Heat and Mass Transfer,2009,52(3):787-795.

[7] ZHANG L, XU X H, YANG C F. Analysis of Grinding Parameters on Hardness Layer Depth[J].Applied Mechanics and Materials,2010,37/38(3):213-220.

[8] LI S S, XIAO B, QIN S X, et al. Investigation on Simulation for Grind-hardening Temperature Field of Non-quenched and Tempered Steel[J].Key Engineering Materials,2008,375/376:520-524.

[9] 何深荣, 王彦东, 耿志杰, 等. 40Cr 材料干磨削表面硬化层一致性仿真研究[J]. 精密制造与自动化,2016(2):7-10.

HE Shenrong, WANG Yandong,GENG Zhijie, et al. Simulation Study on Consistency of Surface Hardening Layer of 40Cr Material for Dry Grinding[J]. Precise Manufacturing & Automation,2016(2):7-10.

[10] GUO Y, XIU S, LIU M, et al. Uniformity Mechanism Investigation of Hardness Penetration Depth during Grind-hardening Process[J]. The International Journal of Advanced Manufacturing Technology,2016:1-10.

[11] 张莹, 葛培琪, 张磊, 等. 平面磨削淬硬薄工件磨削力研究[J]. 农业机械学报,2012,43(8):231-234.

ZHANG Ying, GE Peiqi, ZHANG Lei, et al. Grinding Force of Surface Grinding Hardening Thin Workpiece[J]. Transactions of the Chinese Society for Agricultural Machinery,2012,43(8):231-234.

[12] ROWEW B. Thermal Analysis of High Efficiency Deep Grinding[J]. International Journal of Machine Tools and Manufacture,2001,41(1):1-19.

SimulationonGrind-hardeningLayersBasedonPiecewiseVariableGrindingForces

HUANG Xiangming LI Tong REN Yinghui WU Wei HE Zhijian

College of Mechanical and Vehicle Engineering, Hunan University, Changsha,410082

The actual grinding time and the variation of grinding forces during the grinding processes were analyzed. A grinding temperature simulation was put forward to predict the distribution of grind-hardening layer depths based on piecewise variable forces. Firstly, the grinding forces were discretized, and the corresponding heat flow density was calculated. Then, according to the actual contact length between the grinding wheel and the workpiece, the heat flow density was loaded onto the grinding surface, and the temperature field of the workpiece was simulated and analyzed. So the distribution of the grind-hardening layer was obtained. Finally, the comparison and analysis were carried out by the experiments and the traditional simulation method. The results show that the simulation may be more accurate to simulate the distribution of the grind-hardening layers along the grinding directions.

grind-hardening; grinding force; piecewise variable force simulation; distribution of hardened layer

TG580.1

10.3969/j.issn.1004-132X.2017.21.010

2016-12-13

国家自然科学基金资助项目(51475158);广东省-教育部产学研合作专项重大项目(2012A090300011)

(编辑陈勇)

黄向明,男,1971年生。湖南大学机械与运载工程学院副教授、博士研究生导师。主要研究方向为精密制造工程、CAD/CAE。发表论文20余篇。E-mail:h_xiangming@aliyun.com。李通,男,1990年生。湖南大学机械与运载工程学院硕士研究生。任莹晖,女,1979年生。湖南大学机械与运载工程学院副教授。吴为,男,1992年生。湖南大学机械与运载工程学院硕士研究生。何志坚,男,1974年生。湖南大学机械与运载工程学院博士研究生。