浅谈汽车电子电器零件的镀铬设计

2017-11-14燕平

燕平

(上汽大众汽车有限公司质保实验室,上海 201805)

浅谈汽车电子电器零件的镀铬设计

燕平

(上汽大众汽车有限公司质保实验室,上海 201805)

介绍了目前汽车上带有镀铬装饰的电子电器件的种类,并结合整车厂的镀铬件检测质量标准,探讨了产品结构设计、模具设计、原材料设计等对汽车镀铬电子电器件质量的影响,并提出了相关建议。

汽车内饰;电子电器;造型设计;镀铬;注塑;装挂

在现代汽车对“电动化、智能化、共享化和网联化”要求不断提高的背景下,汽车电子化的发展和革新已成为提升现代汽车性能的关键[1-3]。汽车电子电器零件作为整个汽车系统的大脑和神经系统,不仅具有控制运动,实现功能性,协调各汽车系统的基本功能,而且可在未来汽车中提供舒适性、安全性和环保性的附加价值[1-2,4]。目前,作为人车交互的终端类电子电器件(如开关、仪表类等),在汽车内饰设计中得到了广泛应用[4]。为了追求现代汽车内饰设计的舒适性和美观性,越来越多的汽车工程师在电子电器件终端设计时选择了具有优良的表面装饰性、感官性能和机械性能的塑料镀铬(依次镀铜、镍后镀铬)装饰工艺[5]。然而,塑料镀铬生产过程复杂,工序繁多,对产品结构、模具、原材料等的设计要求敏感度高[6]。产品设计若不合理,如R角(又称倒圆角,即两条相交直线相切的圆弧所对应的圆角)过小,不连续电镀平面,不均匀壁厚,差异巨大的膨胀系数,过小的浇口,挂点不足等,容易导致镀铬生产中出现堆镀、起壳、裂纹、脱落、缩痕、漏镀等质量缺陷和抱怨[7]。本文对市场上汽车中带有镀铬装饰的电子电器件进行了梳理和总结,指出了镀铬设计不合理导致的质量问题,旨在为电子电器件的镀铬设计提供理论指导。

1 镀铬电子电器件的分类

市场上汽车用电子电器零件可依据是否具有控制单元分为电器类零件和电子类零件。根据使用功能的不同,带有镀铬装饰的汽车电器类零件可分为开关类、仪表类、饰条类和电子类。开关类零件有大灯开关、摇窗机开关、一键启动开关、电子手刹开关、座椅调节开关、中央集控开关、开关模块、警告灯开关、天窗调节开关等。仪表类零件主要是组合仪表。饰条类零件主要有门板氛围灯、仪表板氛围灯等。电子类零件有空调控制器、收音机面板等。

2 镀铬电子电器件的常见设计问题

易对产品质量产生影响的常见设计有产品造型设计、模具设计、挂具设计、装配设计等。不同的设计问题在不同种类的带有镀铬装饰的电子电器件中会造成不同的内在质量问题,从而反映在以下质量缺陷、抱怨或试验失效案例中。

2.1 开关类

如图1a左黄色区域所示,一键启动开关的R角过小(小于R0.3,R0.3代表倒圆角半径为0.3 mm),边缘尖锐的过渡易出现注塑应力的集中,在环境交变试验(PV1200)后会出现镀层起泡现象(见图1a右中的方框区域)。如图1b所示,若增大R角至0.3 mm以上,圆滑的过渡减轻了过渡圆角处的应力集中现象,相同试验条件下所得镀层未出现起泡,且后续镀层划格附着力试验合格。

图1 增大R角前后一键启动开关的三维图和PV1200试验后的照片Figure 1 Three-dimensional schematic diagram and photos after PV1200 test for auto-start button before and after enlarging of R angle

一键启动开关的表面字符设计“START ENGINE STOP”须满足透光要求。为了实现该功能,需对预镀镍后的素材件进行镭雕处理,以使字符处的化学镍层被破坏而露出ABS基材,后续电镀无法在对应位置进行,从而很好地保留了基材的透光性。然而,在整车大气曝晒试验(VW50180)中,字母“A”的“△”区域和字母“N”的“”区域出现镀层大面积起壳,附着力完全丧失(如图2a所示)。这是因为字母“A”中的封闭“△”区域完全破坏和割裂了镀层的连续性,那么在开关反复冷热干湿循环试验过程中,有镀层产生严重起壳甚至脱落的风险。另外,在实际使用过程中,外界施加的机械压力以及手汗、化妆品、污渍等在字符凹槽中的堆积易侵蚀基材,也会对镀层的附着力产生不利影响,严重时起壳脱落,甚至会导致其有割手感。若在设计字符的造型时,将字母“A”的“△”区域和字母“N”的“”区域的尖角“打断”(如图2b所示),即在镭雕时将字符尖角处雕刻成不连续的,则起壳现象可得到有效抑制。

图2 更改字符设计前、后的一键启动开关示意图和照片Figure 2 Schematic diagram and photos of auto-start button before and after modification of character design

如图3所示,某车型EPB(电子驻车系统)电子手刹开关高温存放试验(100 °C × 6 h,下同)后镀铬层表面出现低于周围表面的凹陷区域,即缩印。其产生的原因是1射PC模具表面预留凸起而产生注塑凹陷,致使背面2射ABS胶口位置的注塑壁厚不均,最终导致高温存放试验后壁厚处的热膨胀量不同。在将1射模具凸起修平后,素材的浇口位置被填平,2射ABS胶口位置的注塑壁厚均匀,高温缩印即消失。此外,适当增大R角至0.5 mm以上以及电镀时增加阴极保护框来屏蔽棱边和端部的部分电场,使电流密度均匀分布于整个镀铬饰条表面,棱边和端部的堆镀现象可得到有效改善[8]。

图3 EPB电子手刹开关模具改善前、后的三维图Figure 3 Three-dimension schematic diagram of EPB electronic handbrake switch before and after mold modification

2.2 电子类

空调控制器和收音机面板上的镀铬装饰零件通常有细长条类和旋钮类两种。旋钮上常伴有嵌入式镀铬圈设计。如图4中方框区域所示,某车型的空调控制器旋钮在高温存放试验后,镀铬装饰圈出现裂纹。对于造型封闭的镀铬环(框),当其镶嵌于两部分散件(嵌入式镀铬圈),如旋钮外套和旋钮帽之间时,材料本身的热膨胀系数会对其受到的热应力产生重要影响。如外套和旋钮帽的基材为PC,镀铬环的基材为ABS,其线膨胀系数分别为6.5 × 10-5K-1和9.0 × 10-5K-1。在高温试验中,旋钮帽和外套的膨胀量会小于镀铬环的膨胀量,镀铬环受到旋钮帽的径向压应力,产生开裂风险。若将外套材料改为与ABS线膨胀系数接近的PA6(线膨胀系数约为10.0 × 10-5K-1),则可有效降低因材料热膨胀导致的开裂失效。因此,在原材料设计时应尽量保证镀铬件、旋钮外套和旋钮帽的素材相同或相似,以避免镀铬件素材的膨胀系数与其装配件的膨胀系数相差较大。因为膨胀系数差异过大会使电镀件在热存放时受到装配件产生的热应力,在装配间隙不能满足其热影响形变的情况下,造型封闭的电镀件无法释放由形变带来的热应力,再加上镀铬环(框)的造型在径向上与装配件相比,厚度薄且强度低,所以会产生很高的开裂风险。若原材料设计因故无法更改,则可考虑适当增大装配间隙。

图4 高温存放试验后的空调控制器旋钮Figure 4 Knob of air conditioning controller after high-temperature storage test

2.3 仪表类

仪表类零件多数应用非嵌入式镀铬圈设计。如图5所示,某车型的组合仪表镀铬饰圈在耐高温存放试验中出现镀铬层起壳的现象。进一步观察起壳处,发现背面有卡角,且该处为浇口位置。由于整个镀铬圈的表面造型设计相同,饰圈覆盖在装配凹槽之上(非嵌入式镀铬圈),素材对电镀件无热挤压力的作用,因此在镀层厚度符合标准的前提下,工艺设计和模具设计是导致失效的主要原因。调整注塑工艺参数,如适当降低注塑压力和速率,增加烘烤工序,或适当增大浇口,可在一定程度上降低浇口处的应力集中现象,避免起壳现象的出现。

图5 高温存放试验后的组合仪表镀铬饰圈Figure 5 Decorative chromium-electroplated ring of combination instrument after high-temperature storage test

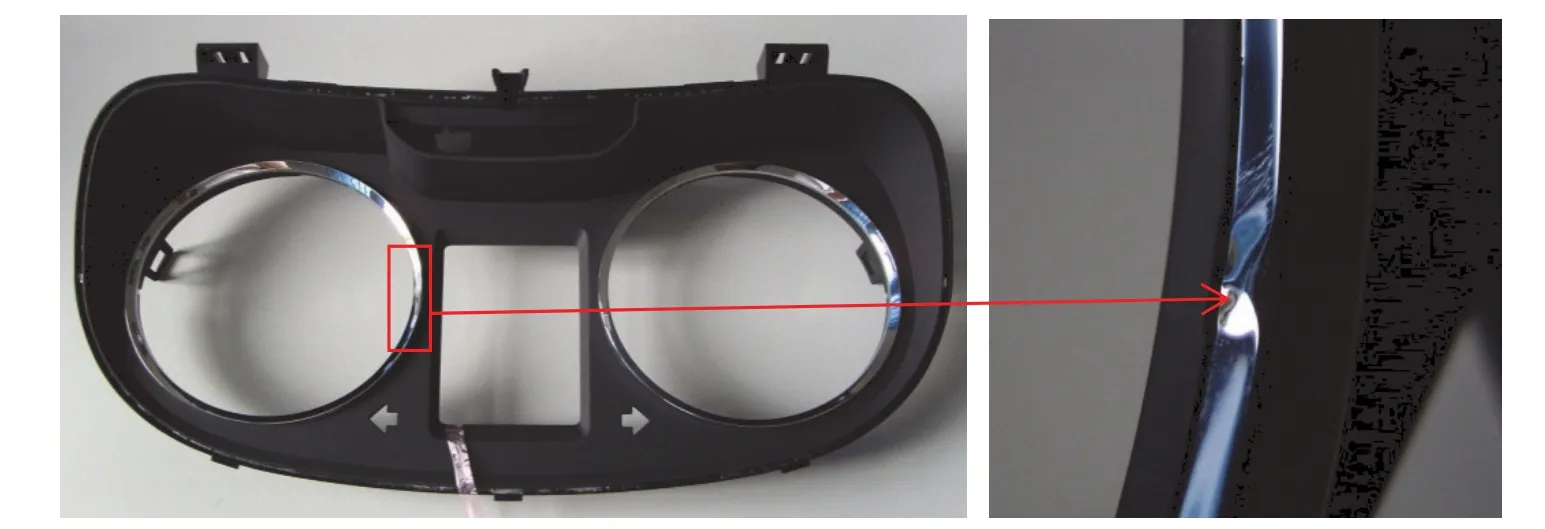

2.4 饰条类

某车型的氛围灯饰条在环境交变试验后产生端部镀铬起壳缺陷(见图6方框区域),失去附着力。对于此类细长零件,在设计挂具时,应设置足够的挂点数来保证产品的导电性。如图6所示,长度约为1 300 mm的镀铬长条,当挂点数(图中圆圈处)从4个增加至6个时,可解决因为导电不良而引起的镀层附着力不足的问题。此外,适当延长粗化时间和增加粗化次数可以在一定程度上改善镀层的附着力。

图6 镀铬长饰条示意图(左)和PV2005试验后的照片(右)Figure 6 Schematic diagram (left) of long chromium-electroplated bar and photo (right) of it after PV2005 test

3 各种带有镀铬装饰的汽车电器类零件的设计建议

(1) 开关类零件:为保证良好的外观,避免缩印产生,应保证素材的壁厚均匀;为保证产品触感,可适当增大产品R角或在施镀过程中增加保护框,减轻尖端堆镀现象;为提高镀层连续性和附着力,应减少字符连续性对镀铬面的割裂作用。

(2) 电子类零件:造型封闭的嵌入式镀铬圈应选择热膨胀系数相近的匹配件,并预留装配间隙,以减弱高温膨胀形变产生的热应力对镀铬件的影响。

(3) 仪表类零件:对于造型封闭的非嵌入式镀铬圈,可调整注塑参数和浇口大小,减轻浇口处的应力集中。

(4) 饰条类零件:细长结构产品存在导电不良的可能,需要在挂具设计和工艺设计时,适当增加挂点个数和粗化次数来保证其导电性和附着力。

4 结语

在塑料电镀中,设计对产品的质量有着决定性作用。复杂的造型和结构设计虽然满足了用户对车内饰美观性的强烈需求,但往往意味着有潜在的质量风险。在原料成本增加和汽车整车价格战的双重压力下,如何在设计源头防范后期生产可能出现的质量问题,创造满足质量要求的最优设计,成为控制质量和成本,实现电镀厂、整车厂降本增效的关键。此外,随着新能源汽车产量的增加,带有镀铬装饰的电子电器件将会得到更加广泛的应用。为此,原材料厂、模具厂、电镀厂和整车厂的设计和质量部门应共同参与到提升镀铬电子电器件设计和质量的整个过程。作为整车厂,在产品设计初期,建议提供一个供应商技术部门对零部件进行风险评估的平台。因为在产品造型设计冻结后,任何设计更改(包括模具设计和原材料设计的更改)都会增加成本,且无法从根源上解决设计带来的质量问题。作为电镀厂,应根据自身专业技术能力,量力而行地承接项目,对于前期和批量质量生产控制有风险的设计,或对于因设计而导致的合格率过低的情况,应及时通知客户,做到早发现、早沟通、早整改。

[1] 田永, 方瑛, 廖兵.汽车电子电器件材料的选择与应用[J].汽车与配件, 2014, 33 (19): 64-67.

[2] 徐蒙, 张煜.汽车“进化”的十字路口,上汽以“新四化”拨开迷雾[N].解放日报, 2017-04-10 (4).

[3] 张成才.汽车电子电器零部件产品通用测试要求解析[J].环境技术, 2011 (4): 52-55.

[4] 高成, 邱浩.未来20年汽车电子技术发展趋势[J].深圳职业技术学院学报, 2010, 9 (1): 33-39.

[5] 张菊香, 卢振光, 燕平.汽车手刹按键镀铬表面起壳的缺陷研究[J].材料保护, 2017, 50 (8): 93-95.

[6] 吴利英.影响塑料电镀的塑料工艺因素分析[J].现代塑料加工应用, 2002, 14 (6): 11-13.

[7] 谢无极.电镀故障精解[M].2版.北京: 化学工业出版社, 2013: 132-154.

[8] 燕平.汽车电子手刹按键镀铬堆镀现象的分析与解决[J].电镀与涂饰.2017, 36 (19): 1047-1050.

Discussion on chromium electroplating design of automotive electronic and electrical parts

YAN Ping

The types of present electronic and electrical parts in automobiles decorated by chromium electroplating are summarized.The effect of design of product structure, mold and material on the performance of chromium-electroplated automotive electronic and electrical parts was discussed.Some corresponding suggestions were given.

automotive interior; electronic and electrical appliance; model design; chromium electroplating; injection;racking

TQ153.11

B

1004 - 227X (2017) 20 - 1095 - 04

10.19289/j.1004-227x.2017.20.006

Author’s address: Laboratory of Quality Assurance, SAIC Volkswagen Co., Ltd., Shanghai 201805, China

2017-08-14

2017-09-26

燕平(1989-),男,山东淄博人,硕士,工程师,主要研究方向为汽车零部件表面处理和汽车防腐。

作者联系方式:(E-mail) yanping@csvw.com。

[ 编辑:周新莉 ]