2D70铝合金管材硬质阳极氧化膜白色条状缺陷分析

2017-11-14王佳王金权

王佳*,王金权

(沈阳飞机工业(集团)有限公司,辽宁 沈阳 110850)

2D70铝合金管材硬质阳极氧化膜白色条状缺陷分析

王佳*,王金权

(沈阳飞机工业(集团)有限公司,辽宁 沈阳 110850)

针对某大规格 2D70铝合金管材零件硬质阳极氧化后出现白色条状缺陷问题,通过成分分析,硬度和电导率检测,微观组织观察等手段对缺陷区域和正常区域进行了研究,发现缺陷区域的析出相较正常区域粗大是导致白色条状缺陷的根本原因,而这由固溶过程不恰当的吊挂方式引起.提出了新的吊挂方式,解决了上述问题.

耐热铝合金;硬质阳极氧化;白色条状缺陷;析出相;固溶时效;装挂

2D70合金为Al-Cu-Mg-Fe-Ni系耐热铝合金,成分与欧美系2618A及俄系AK4-1Ϥ合金相当[1-2].具有优良的冷热成型性能和使用性能,其半成品主要有预拉伸厚板、棒材、型材、管材、自由锻件等,种类齐全,成品零件被广泛应用于先进飞机制造,如梁类、管类、臂类等.某 2D70铝合金大规格管材零件硬质阳极氧化后出现白色条状缺陷,本文对其进行详细分析,找出缺陷产生的原因,以便指导实际生产.

1 2D70铝合金管材硬质阳极氧化工艺

该2D70铝合金挤压管材外径280 mm,管壁厚25 mm,管长4 m,其主要合金元素组成为:Cu 2.0% ~2.6%(质量分数,下同),Mg 1.2% ~ 1.8%,Fe 0.9% ~ 1.4%,Si 0.10% ~ 0.25%,Ti 0.05% ~ 0.10%,Ni 0.9% ~1.4%.硬质阳极氧化前,管材依次经(530 ± 5) °C淬火、(200 ± 5) °C时效24 h至T6状态(固溶处理加完全人工时效).硬质阳极氧化的配方和工艺条件为:浓硫酸180 ~ 200 mL/L,Al3+≤15 g/L,脉冲占空比20%,温度2 ~ 4 min,斜坡时间(TR)8 min,电流密度4.0 ~ 6.0 A/dm2,总时间(TT)40 ~ 50 min.阴极选用铅板,阴阳极面积比为1∶(10 ~ 11).

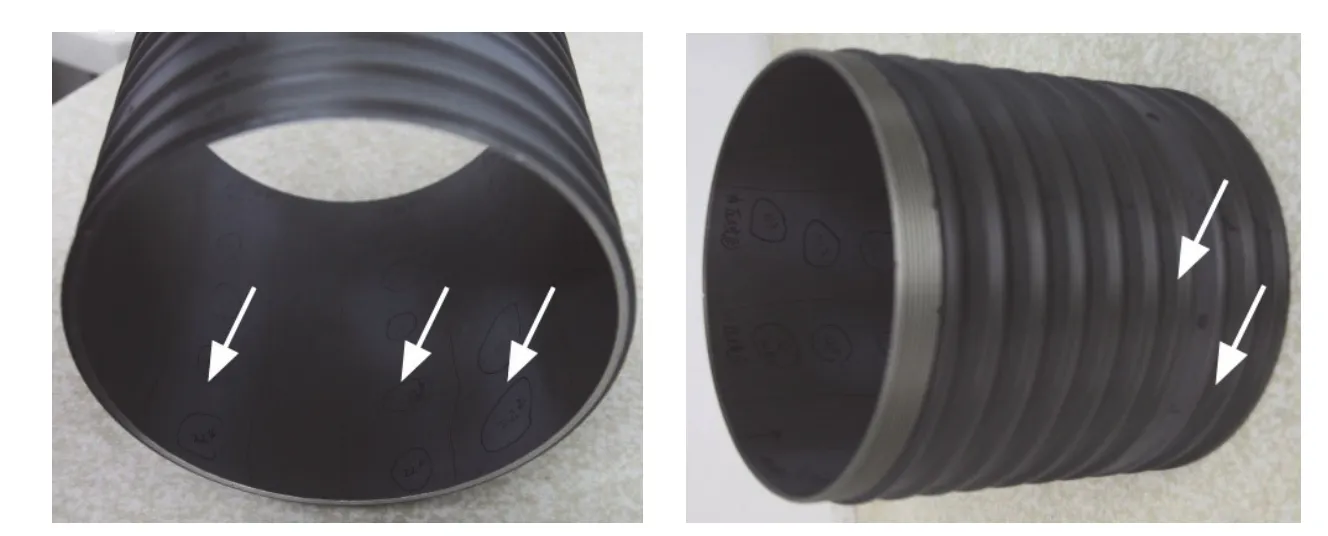

2 白色条状缺陷特征

在近期生产中发现几个批次的零件经硬质阳极氧化后,管材零件内表面和外表面膜层均出现白色条状缺陷(见图1箭头处),缺陷沿轴向贯穿整个零件,白色条状缺陷和正常灰色膜层交替分布.缺陷宽度相对均匀,且内外对称.

3 缺陷原因分析

3.1 分析思路和测试方法

首先,分析零件在机加过程中是否存在切削过快、冷却不充分等现象而导致基材过热甚至过烧;然后,褪除存在白色条状缺陷的零件表面的硬质阳极氧化膜(配方和工艺条件为:氢氧化钠40 ~ 60 g/L,Al3+≤130 g/L,温度50 ~ 60 °C,时间1 ~ 5 min),重新进行硬质阳极氧化,考察白色缺陷出现的重复性;最后,分别从膜层厚度和硬度,以及基材的化学成分、显微组织、电导率等方面,对硬质阳极氧化膜的正常区域和缺陷区域进行深入的对比分析.

图1 2D70铝合金管材零件经硬质阳极氧化后内表面和外表面的白色条状缺陷Figure 1 White stripe defects on inner and outer surfaces of a 2D70 aluminum alloy tube after hard anodization

厚度、硬度、电导率检测分别按GB/T 6462-2005《金属和氧化物覆盖层 厚度测量 显微镜法》、GB/T 230-2009《金属材料 洛氏硬度试验》、GB/T 12966-2008《铝合金电导率涡流测试方法》.金相组织试样先初磨、细磨和机械抛光,经Kellers腐蚀剂[3]腐蚀后采用光学显微镜直接观察.透射电镜观察试样采用打磨和双喷电解减薄制取,电解溶液为体积比为1∶3的硝酸和甲醇混合溶液,采用液氮冷却至-20 ~-35 °C,工作电压15 ~ 20 V,电流80 ~ 95 mA,在TecnaiG220型透射电镜上进行观察,加速电压200 kV.

3.2 试验结果及分析

3.2.1 基材组织、成分及缺陷再现

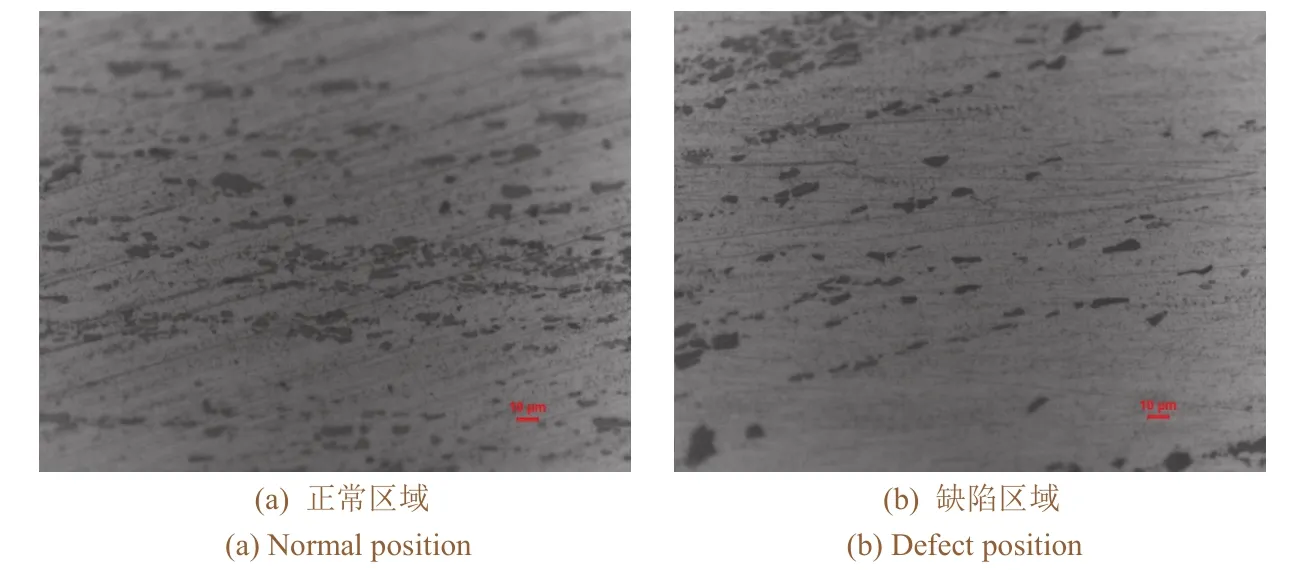

经检查,零件机加过程的工艺参数及冷却情况符合工艺要求,而且从基材缺陷区域和正常区域的金相照片(见图 2)来看,缺陷区域的晶粒未发生异常长大,无晶界熔融的痕迹,说明基材在加工过程中无过热和过烧现象.

图2 基材表面正常区域和缺陷区域的显微组织Figure 2 Microstructures of substrate surface at normal and defect positions

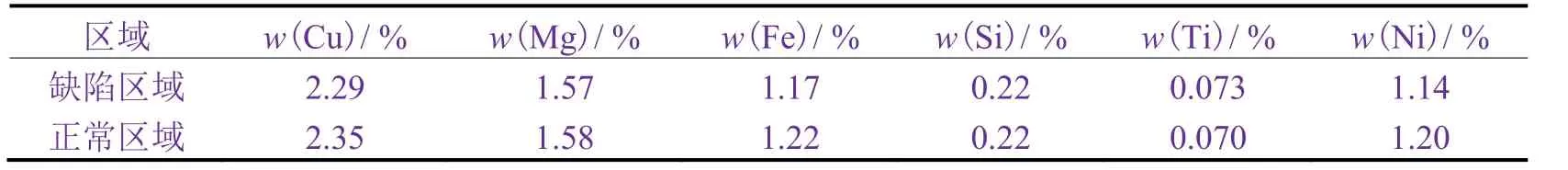

将零件的硬质阳极氧化膜褪去,再分析基材在缺陷区域和正常区域的化学成分,发现两者差别不大(见表1),均满足2D70管材标准.

表1 缺陷区域和正常区域基材的元素组成Table 1 Elemental compositions of normal and defect positions on the substrate

对缺陷零件重新阳极氧化后发现,所得氧化膜依旧出现白色条状缺陷,并且缺陷的位置和分布特征都与之前一样,说明缺陷重复出现.

3.2.2 膜层性能

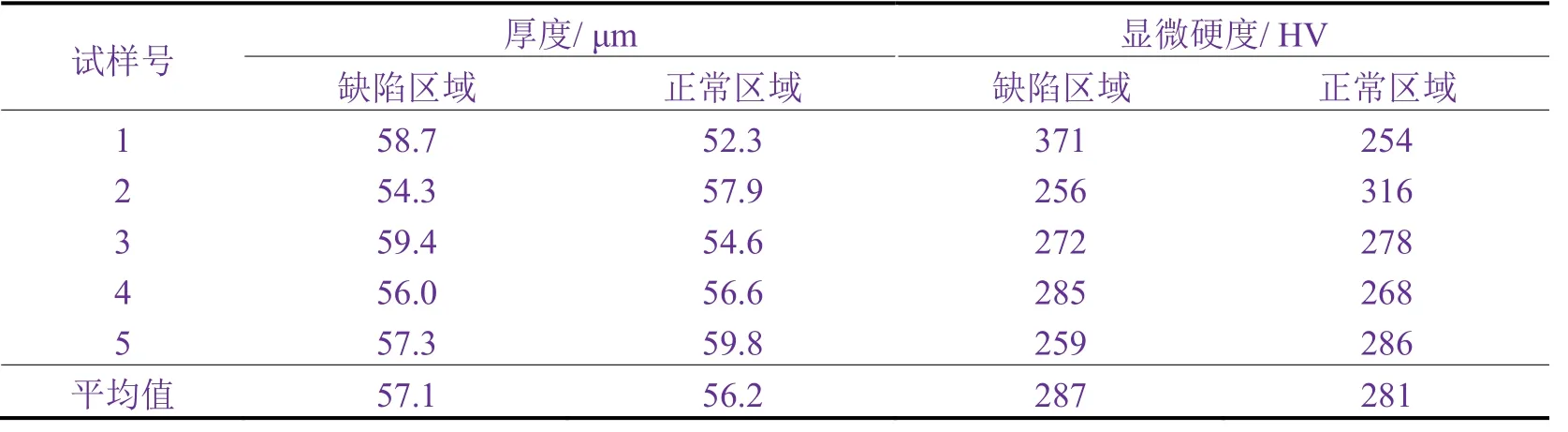

为深入分析缺陷产生的原因,进一步考察了正常区域和缺陷区域膜层的厚度和显微硬度,结果见表2.缺陷区域的平均膜厚和显微硬度比正常区域分别大0.9 μm和6 HV,但均满足生产工艺中厚度为50 ~ 60 μm、显微硬度≥250 HV的要求.

表2 缺陷区域和正常区域硬质阳极氧化膜的厚度和显微硬度Table 2 Thickness and microhardness of hard anodic film at normal and defect positions

3.2.3 基材性能

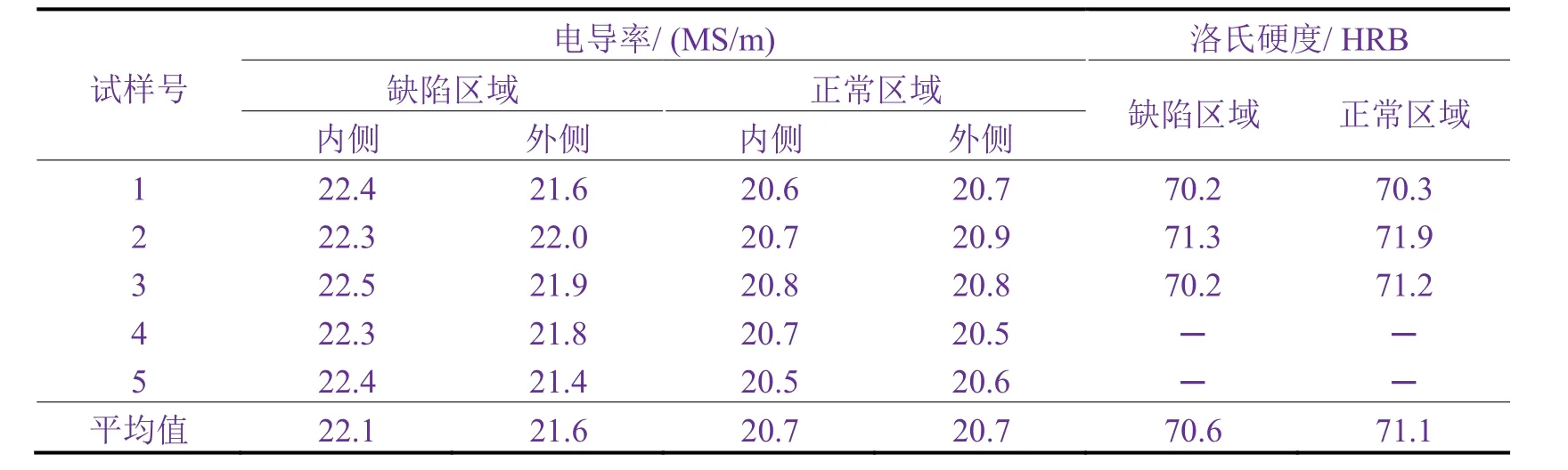

进一步对管材零件缺陷区域和正常区域内外侧的电导率和洛氏硬度进行了检测,结果见表3.

表3 缺陷区域和正常区域内外侧硬质阳极氧化膜的电导率及洛氏硬度Table 3 Conductivity and Rockwell hardness at normal and defect positions of inside and outside of hard anodic films

缺陷区域内侧的平均电导率比外侧大0.5 MS/m.正常区域内侧的平均电导率与外侧的一致.由此可见,缺陷区域中外侧的电导率偏高,超出规定的范围(≤21 MS/m),而正常区域外侧的电导率均满足标准要求.

正常区域基材的平均洛氏硬度为71.1 HRB,比缺陷区域略大,但两者的洛氏硬度均满足工艺要求.

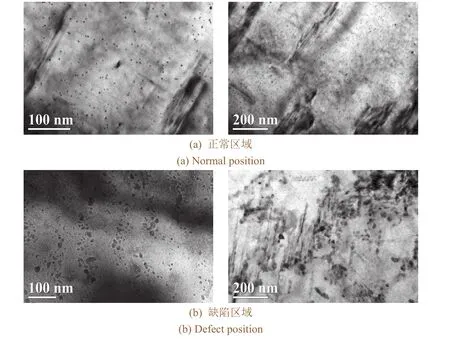

图3 正常区域和缺陷区域硬质阳极氧化膜的透射电镜照片Figure 3 Transmission electron microscopic images of hard anodization film at normal and defect positions

采用透射电镜观察正常区域和缺陷区域基材的显微组织,结果见图3.正常区域的金相组织为α固溶体上分布着细小、均匀的析出相;而缺陷区域为α固溶体上分布着偏粗的析出相.与细小的析出相相比,偏粗的析出相使基体的固溶度减小,晶格畸变程度降低,从而使材料硬度(强度)降低,从而使材料硬度(强度)降低,这与基材的硬度测试结果一致.偏粗的析出相还会使基体点阵中电子散射源的数量减少,密度减小,而导电电子的平均自由度增大,最终使电导率升高[4],这与缺陷区域电导率较正常区域电导率高的现象吻合.在相同的阳极氧化工艺参数下,较高的电导率将得到较厚的阳极氧化膜,这解释了缺陷区域膜层较厚的现象.而不同的膜层厚度对光的吸收、反射、折射效果不同,因此缺陷区域与正常区域呈现出不同的颜色.

4 改进措施

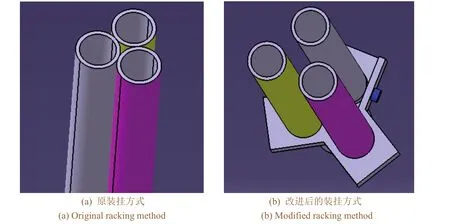

铝合金在固溶时效处理过程中,若固溶冷却不及时或者冷却速率较慢,析出相将在固溶过程初期析出质点,质点将在后续时效过程中继续长大,形成比充分固溶时更粗大的析出相.因此,缺陷区域中尺寸偏粗的析出相可能是由于固溶冷却过程中冷却不及时或者冷却速率较慢而形成的.零件在生产过程中采用立式淬火炉进行固溶,装挂如图4a所示.加热过程中管材间距太小甚至靠在一起而存在点线接触,入水时点线接触的相邻区域冷却速率偏慢,将导致部分质点先析出.为了避免这种情况,对淬火装挂方式进行改进,如图4b所示.采用支架将3根管材有效隔离,使管材淬火时各部位能同时接触冷却介质,确保均匀冷却,有效解决了某 2D70铝合金大规格管材硬质阳极氧化后出现白色条状缺陷的问题,保证了生产的顺利进行.

图4 固溶时效处理时原装挂方式和改进后的装挂方式Figure 4 Original and modified racking method for solution and aging treatment

5 结语

2D70铝合金管材零件经硬质阳极氧化后,与正常区域颜色不同的缺陷部位的膜层性能与正常部位的膜层性能相当,可以满足硬质阳极氧化膜层的使用要求.2D70铝合金大规格管材零件由于淬火过程装挂方式不恰当,部分区域冷却速率较慢,导致出现较正常区域粗大的析出相,应通过优化吊挂方式来保证整个零件均匀且充分固溶,以防止析出相在固溶过程先期析出质点,继而在时效处理时形成粗大的析出相.

[1] 杨守杰, 黄敏, 朱娜, 等.2D70铝合金热稳定性研究[J].航空材料学报, 2003, 23 (增刊): 73-77.

[2] 王国军, 熊柏青, 吕新宇, 等.2D70铝合金成分优化[J].金属世界, 2009 (2): 21-24.

[3] 李培跃, 熊柏青, 张永安, 等.2D70耐热铝合金显微组织均匀化热处理[J].中国有色金属学报, 2010, 20 (11): 2101-2105.

[4] 涂益川, 廖学军, 黄明祥.恒定电流密度下铝合金的硬质阳极氧化[J].电镀与涂饰, 2000,19 (2): 13-15, 23.

Analysis on white stripe defect of hard anodic film on 2D70 aluminum alloy tube

WANG Jia*, WANG Jin-quan

Aiming at the white stripe defects appearing on 2D70 aluminum alloy tubes after hard anodization, the defect and normal positions were studied by composition analysis, hardness and conductivity testing, and microscopic structure observation.It was found that the basic reason for white stripe defect is that the precipitated phases at defect positions are coarser than those at normal positions, which is caused by inappropriate racking during the solution treatment.A new racking method was given, by which the white stripe defect problem is solved.

heat-resistant aluminum alloy; hard anodization; white stripe defect; precipitated phase; solution and aging treatment; racking

TQ153.6

A

1004 - 227X (2017) 19 - 1056 - 04

10.19289/j.1004-227x.2017.19.008

First-author's address:Shenyang Aircraft Industry (Group) Co., Ltd., Shenyang 110850, China

2017-05-03

2017-09-12

王佳(1985-),女,辽宁沈阳人,学士,工程师,主要从事表面处理与防腐技术领域的工作.

作者联系方式:(E-mail) 413894340@qq.com.

[ 编辑:周新莉 ]