镁合金电解转化膜的制备及性能

2017-11-14朱宏达唐慧颖张飞飞邵忠财

朱宏达,唐慧颖,张飞飞,邵忠财*

(沈阳理工大学环境与化学工程学院,辽宁 沈阳 110159)

镁合金电解转化膜的制备及性能

朱宏达,唐慧颖,张飞飞,邵忠财*

(沈阳理工大学环境与化学工程学院,辽宁 沈阳 110159)

通过电解在AZ91D镁合金表面得到均匀的转化膜.采用硫酸铜点滴腐蚀试验,研究了电解液成分及工艺参数对转化膜耐蚀性的影响.结果表明,在含有磷酸二氢锰45 g/L、硝酸锌50 g/L、硝酸钠3.0 g/L、硫酸铜1.00 g/L和EDTA 0.5 g/L的电解液(pH = 2)中以电流密度1.3 A/dm2常温电解10 min所得到的转化膜耐蚀性能最好.通过盐水浸泡试验、极化曲线测量、电化学阻抗谱、扫描电镜、能谱等方法,比较了电解转化膜与化学转化膜之间的差异.X射线衍射分析表明,电解转化膜主要由Zn3(PO4)2、Zn2P2O7、ZnO、Mg2P2O7和MgO组成.

镁合金;电解转化膜;耐蚀性;微观结构;电化学

作为结构材料的镁合金的优点及性能早为人所知,并被广泛应用于汽车、计算机零部件、航空航天组件等领域[1-3].但镁比较活泼,导致镁合金耐蚀、耐磨性能较差,限制了其使用[4-6].镁合金的表面处理是提高镁合金应用性能行之有效的方法,已成为镁合金研究的焦点之一.解决好镁合金表面处理工艺,同时兼顾环保、功能等要求,具有研究价值和现实意义[7].提高镁合金耐蚀性能的防护方法主要有:化学转化膜处理,包括有机化合物溶液(如植酸[8]、草酸[9]、硅烷衍生物[10]等)转化处理和无机盐溶液(如铬酸盐转化、磷酸盐[11]、稀土[12]等)转化处理;阳极氧化处理,包括普通阳极氧化、等离子体氧化及微弧氧化.另外还有电镀、化学镀以及涂层技术等.

目前,有关镁合金电解转化(或称电化学转化)的工艺研究和实际应用的报道还不是很多.孙雅茹等[13]研究了镁合金电化学磷化电流密度和添加剂对磷化膜耐蚀性的影响,为进一步提高镁合金磷化膜的质量提供了依据.陈阳等[14]研究了磷化时间和电流密度对磷化膜表面形貌和耐蚀性的影响,得到的磷化膜均匀、致密,完全覆盖了基体,并且耐蚀性优异.

本课题主要研究镁合金无铬转化中的电解转化.电解转化技术是在化学转化技术的基础上引入电场,使镁合金在电解过程中,表面生长电解转化膜,从而改变镁合金表面转化膜层的结构、组成,进而提高其耐磨、耐蚀等性能.电解转化能够有效地抑制转化过程中的副反应,使反应能集中于基体表面,从而有效地减少转化液沉渣,提高转化速率.

本文以AZ91D镁合金为基材,通过单因素实验研究了电解转化溶液组分和工艺参数对成膜效果的影响,最终确定了制备电解转化膜的最佳工艺,并对制得的转化膜的耐蚀性能和表面形貌做了初步的研究.

1 实验

1.1 材料及药品

基材选用50 mm X 60 mm X 5 mm的AZ91D镁合金,其成分(以质量分数表示)为:Al 8.77%,Zn 0.74%,Mn 0.18%,Mg余量.

磷酸二氢锰(分析纯),广州市盛浩化工有限公司;硫酸铜(分析纯),沈阳力诚试剂厂;硝酸锌(分析纯),天津市北联精细化学品有限公司;硝酸钠(分析纯),郑州正昇化工产品有限公司;EDTA(分析纯),国药集团化学试剂有限公司.

1.2 转化膜的制备

工艺流程:打磨→碱洗→酸洗→活化→电解转化处理→吹干.各步骤之间需要水洗.

1.2.1 前处理

打磨:在抛光机上先用400#水磨砂纸进行粗磨,再先后用800#和1000#水磨砂纸进行细磨.

碱洗:磷酸钠50 g/L,碳酸钠40 g/L,氢氧化钠15 g/L,75 ~ 80 °C,时间10 min.

酸洗:75%磷酸,25 °C,时间30 s.

活化:375 mL/L氢氟酸,25 °C,时间10 s.

1.2.2 电解转化处理

用35 ~ 55 g/L磷酸二氢锰、30 ~ 70 g/L硝酸锌、1 ~ 5 g/L硝酸钠、0.25 ~ 1.50 g/L硫酸铜和0.0 ~ 0.9 g/L EDTA制成电解液,pH为2,以镁合金作为阴极,不锈钢作为阳极,50 °C时在一定的电流密度下电解一段时间.

1.2.3 化学转化处理

为了对比,进行了化学转化处理:用50 g/L磷酸二氢锰、40 g/L硝酸锌、4 g/L硝酸钠、1.00 g/L硫酸铜、0.5 g/L EDTA制成化学转化液,pH为2,在50 °C下浸入镁合金片,反应40 min.

1.3 转化膜的性能检测

1.3.1 外观

要求除具有其特有的颜色和光泽外,不允许有起泡、起皮、开裂等缺陷.

1.3.2 耐蚀性

配制3%的CuSO4溶液检验膜层的耐蚀性能,以颜色由蓝色变为无色的时间为依据,时间越长表明耐蚀性越好.硫酸铜点滴液现配现用.

采用上海辰华CHI660e型电化学工作站测量电化学阻抗谱和极化曲线.工作电极为试样(暴露面积1 cm2),辅助电极为213型铂电极,参比电极为217型饱和甘汞电极(SCE).介质为用去离子水配制的3.5% NaCl溶液.电化学阻抗谱在开路电位下测量,频率范围为100 000 ~ 0.1 Hz,扰动幅值为5 mV.极化曲线的扫描速率为5 mV/s.

将经过化学转化和电解转化后的镁合金浸泡在3.5%的NaCl溶液中,以24 h为一个周期,观察并记录腐蚀情况

1.3.3 微观形貌与结构

用日立S-3400N型扫描电子显微镜(SEM)观察转化膜的表面形貌,用其附带的能量仪(EDS)对试样中的化学元素进行分析.

采用日本理学D/max-2500/PC型X射线衍射仪(XRD)对膜层进行分析,CuKα靶,工作电压50 kV,工作电流200 mA,扫描速率8°/min,扫描范围10° ~ 80°.

消除安全隐患,实现扭亏为盈。电站改造前普遍存在安全隐患,且80%以上为亏损,改造后不仅全面消除了476座老旧电站存在的严重安全隐患,还新增年发电量8.6亿kWh,年增发电收入2.5亿元,大幅度提升了水电企业的效益,增加了电站可持续发展能力。

2 结果与讨论

2.1 电解转化液的基础成分对成膜效果的影响

实验中固定如下工艺参数:硫酸铜1.00 g/L、EDTA 0.5 g/L,电流密度1.3 A/dm2,电解时间10 min.

2.1.1 磷酸二氢锰

固定电解转化液中硝酸锌为50 g/L,硝酸钠为3.0 g/L,当磷酸二氢锰的质量浓度分别为35、40、45、50和55 g/L时,转化膜的耐CuSO4点滴腐蚀时间分别为75、145、180、130和110 s.因此,磷酸二氢锰为45 g/L时最佳.

2.1.2 硝酸锌

固定电解转化液中磷酸二氢锰为45 g/L,硝酸钠为3.0 g/L,当硝酸锌的质量浓度分别为30、40、50、60和70 g/L时,转化膜的耐CuSO4点滴腐蚀时间分别为80、140、176、148和120 s.因此,硝酸锌为50 g/L时最佳.

2.1.3 硝酸钠

固定电解转化液中磷酸二氢锰为45 g/L,硝酸锌为50 g/L,当硝酸钠的质量浓度分别为1.0、2.0、3.0、4.0和5.0 g/L时,转化膜的耐CuSO4点滴腐蚀时间分别为80、120、182、166和148 s.因此,硝酸钠为3.0 g/L时最佳.

根据以上结果,优化出电解转化液的基础成分为:磷酸二氢锰45 g/L,硝酸锌50 g/L,硝酸钠3.0 g/L.

2.2 添加剂对成膜效果的影响

2.2.1 硫酸铜

固定EDTA为0.5 g/L,当硫酸铜的质量浓度分别为0.25、0.50、1.00、1.25和1.50 g/L时,转化膜的耐CuSO4点滴腐蚀时间分别为102、132、182、156和94 s.CuSO4为1.00 g/L时所得电解转化膜外观均匀,耐蚀性最好.

2.2.2 EDTA

固定硫酸铜为1.00 g/L,当EDTA的质量浓度分别为0.1、0.3、0.5、0.7和0.9 g/L时,转化膜的耐CuSO4点滴腐蚀时间分别为95、133、189、156和118 s.因此,EDTA为0.5 g/L时效果最佳.

2.3 电解工艺参数对成膜效果的影响

2.3.1 电流密度

使用上述优化后的电解转化液,在0.5、0.7、1.0、1.3、1.5和1.7 A/dm2的电流密度下分别电解10 min,所得转化膜的耐CuSO4点滴腐蚀时间分别为90、145、156、180、138和110 s.因此,1.3 A/dm2是最佳的电流密度.

2.3.2 电解时间

使用上述优化后的电解转化液,在电流密度1.3 A/dm2的条件下分别电解1、3、5、8、10和13 min,所得转化膜的耐CuSO4点滴腐蚀时间分别为85、98、110、138、186和150 s.因此,最适宜的电解转化时间为10 min.

2.4 转化膜的性能

采用优化的电解转化液(磷酸二氢锰45 g/L,硝酸锌50 g/L,硝酸钠3.0 g/L,硫酸铜1.00 g/L,EDTA 0.5 g/L),在最佳的电解工艺参数(电流密度1.3 A/dm2,电解时间10 min)下制取转化膜,对其进行深入的研究,并与转化液配方相近的化学转化膜进行对比.

2.4.1 耐蚀性

2.4.1.1 电化学测量结果

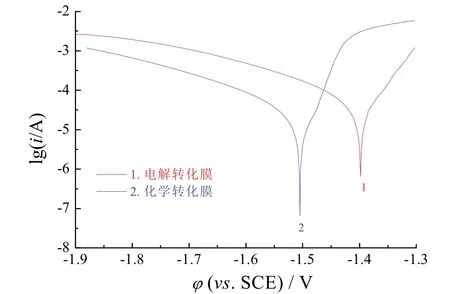

由图1可知,镁合金电解转化膜的自腐蚀电位为-1.39 V,腐蚀电流为1.704 X 10-6A,而化学转化膜的自腐蚀电位为-1.51 V,腐蚀电流为1.000 X 10-5A.与化学转化膜相比,电解转化膜的自腐蚀电位正移表明其在热力学上更倾向于耐蚀,而电解转化膜的腐蚀电流小一个数量级,也证明其耐蚀性更好.因此,电解转化膜比化学转化膜的耐蚀性有很大的提高.

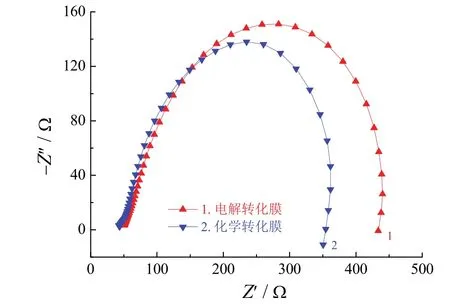

由图2可知,镁合金电解转化膜的阻抗弧半径比化学转化膜大很多,说明电解转化膜的电荷传递电阻较大,其耐蚀性比化学转化膜好得多.

图1 镁合金电解转化膜与化学转化膜在3.5% NaCl溶液中的极化曲线Figure 1 Polarization curves for electrolytic and chemical conversion coatings on magnesium alloys in 3.5% NaCl solution

图2 镁合金电解转化膜与化学转化膜在3.5% NaCl溶液中的电化学阻抗谱图Figure 2 Electrochemical impedance spectra of electrolytic and chemical conversion coatings on magnesium alloys in 3.5% NaCl solution

2.4.1.2 盐水浸泡试验结果

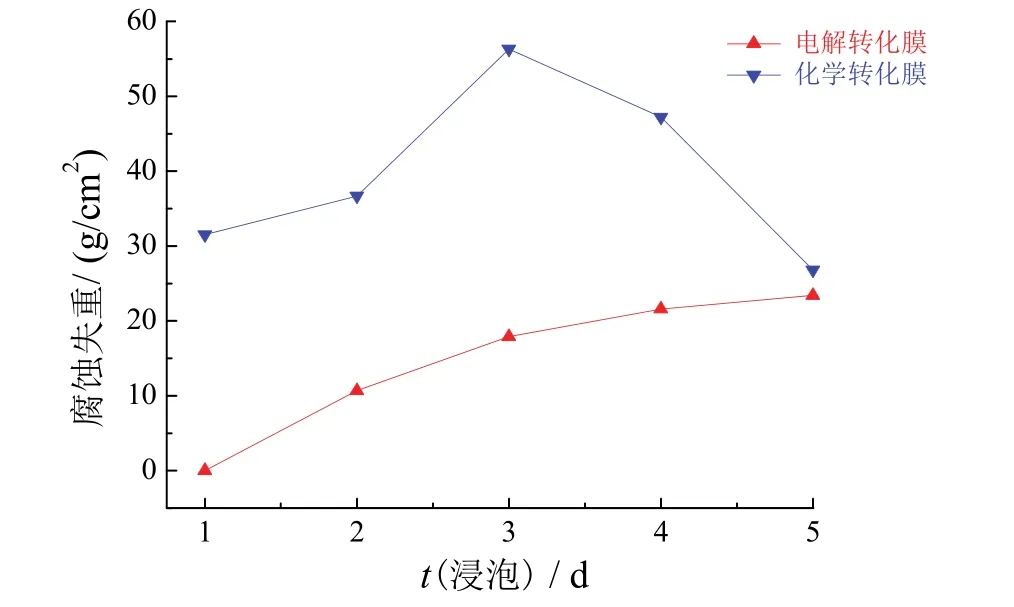

从图3可以看出,经过NaCl溶液浸泡后,覆盖有电解转化膜的镁合金的失重较覆盖有化学转化膜的镁合金的失重小很多.这说明经电解转化处理后的试样耐盐水腐蚀的能力明显提高.

图3 镁合金电解转化膜与化学转化膜浸泡在3.5% NaCl溶液中的腐蚀失重随时间的变化Figure 3 Variation of weight loss with immersion time for electrolytic and chemical conversion coatings on magnesium alloys in 3.5% NaCl solution

2.4.2 表面形貌

通过外观观察,所制备的转化膜为黑灰色,表面光滑,没有起泡、起皮、开裂等缺陷.由图4可以看出,电解转化膜与化学转化膜在表面形貌上的差异较大.化学转化膜呈干涸河床状,膜层表面均匀平整,但存在微裂纹;电解转化膜的表面组织除了有圆状还有松枝状,很致密,有效阻隔了基体与外界介质的接触,起到保护作用.

2.4.3 元素组成分析

由表1可知,电解转化膜表面主要含有Zn、Mn、Mg、O和P,其中Mg的含量很低,说明电解转化膜能有效地、完整地覆盖镁合金基体,转化膜分布均匀,孔隙率少,另外Zn、O和P的含量特别高,因此 Zn可能以氧化物或磷酸盐的形式存在.与电解转化膜相比,化学转化膜表面镁含量较高,可能是它比电化学转化膜薄,镁原子渗透在转化膜的表面,使其含量较高.

图4 镁合金电解转化膜与化学转化膜的表面形貌Figure 4 Surface morphologies of electrolytic and chemical conversion coatings on magnesium alloys

表1 镁合金电解转化膜与化学转化膜的元素组成Table 1 Elemental compositions of electrochemical and chemical conversion coatings on magnesium alloys

2.4.4 物相分析

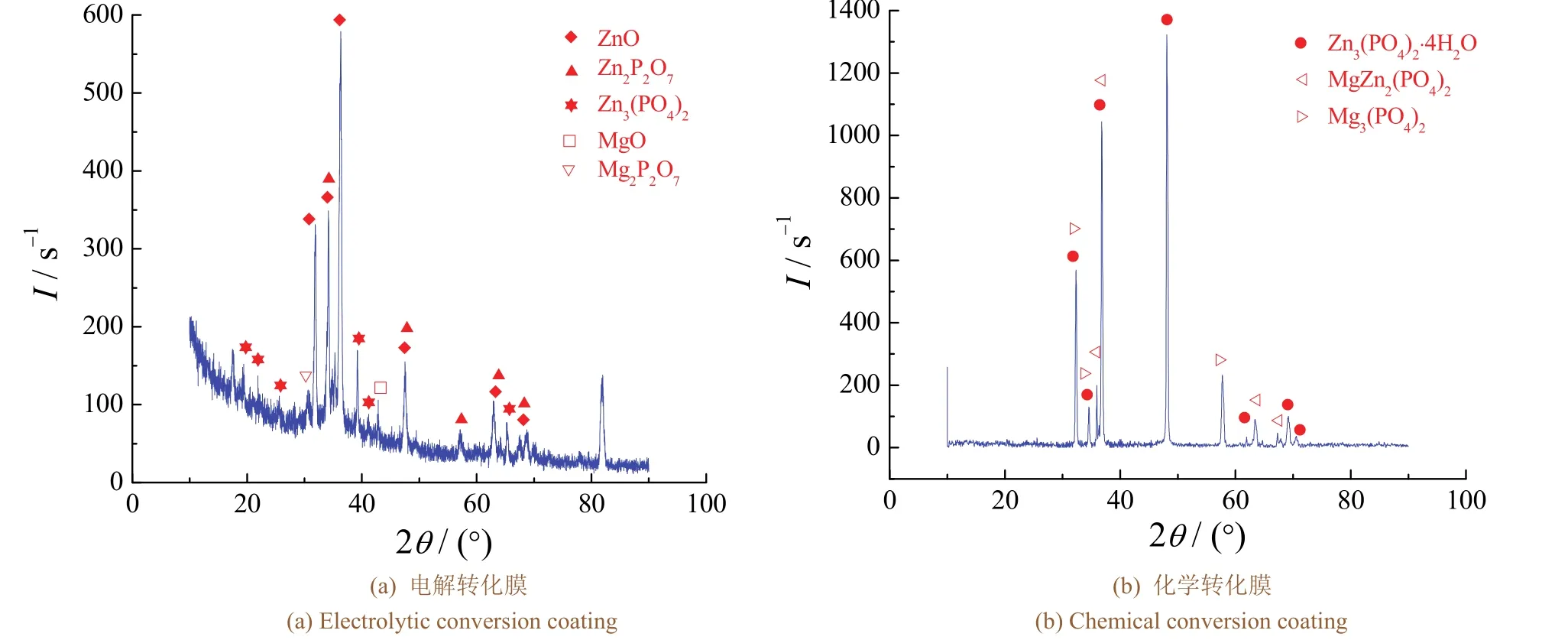

由图5a可以看出,镁合金电解转化膜在2θ为30° ~ 70°的范围内出现了衍射尖峰.经与标准谱图对照,确定它们属于Zn3(PO4)2、Zn2P2O7、ZnO、Mg2P2O7和MgO晶体的衍射峰.电解转化膜正是由这些物相所组成.

由图 5b可以看出,镁合金化学转化膜在 2θ为 25° ~ 75°的范围内出现了衍射尖峰,它们属于Zn3(PO4)2.4H2O、MgZn2(PO4)2和Mg3(PO4)2晶体.化学转化膜正是由这些磷酸盐物相所组成.

图5 镁合金电解转化膜与化学转化膜的XRD谱图Figure 5 XRD pattern of electrolytic conversion coating on magnesium alloy

3 结论

(1) 通过单因素实验,优化出镁合金表面制备电解转化膜的最佳电解液成分及工艺条件为:磷酸二氢锰45 g/L,硝酸锌50 g/L,硝酸钠3.0 g/L,硫酸铜1.00 g/L,EDTA 0.5 g/L,电流密度1.3 A/dm2,电解时间10 min.

(2) 镁合金表面电解转化膜的自腐蚀电位与化学转化膜相比正移了0.12 V,腐蚀电流降低了1个数量级,表明电解转化膜具有更好的耐蚀性.

(3) 镁合金表面电解转化膜表面组织结晶均匀致密,主要由Zn3(PO4)2、Zn2P2O7、ZnO、Mg2P2O7和MgO等物相组成.

[1] ZHANG H, YAO G C, WANG S L, et al.A chrome-free conversion coating for magnesium-lithium alloy by a phosphate-permanganate solution [J].Surface and Coatings Technology, 2008, 202 (9): 1825-1830.

[2] JIN H L, YANG X J, WANG M.Chemical conversion coating on AZ31B magnesium alloy and its corrosion tendency [J].Acta Metallurgica Sinica (English Letters), 2009, 22 (1): 65-70.

[3] 周蕾玲, 马立群, 丁毅.添加剂对镁合金磷酸盐-高锰酸盐化学转化膜耐蚀性的影响[J].轻合金加工技术, 2010, 38 (3): 47-51.

[4] 夏兰廷, 臧东勉, 王辰浩, 等.AZ91D镁合金表面无铬化学转化膜的研究[J].特种铸造及有色合金, 2009, 29 (4): 307-309.

[5] 程英亮, 吴海兰, 李玲玲, 等.ZK60镁合金磷酸盐及锡酸盐化学转化膜[J].中国有色金属学报, 2007, 17 (5): 676-682.

[6] 南昌大学.镁合金磷酸盐表面改性处理方法: 200610019324.5 [P].2006-11-15.

[7] 张微, 文涛.KH-550型硅烷增强处理AZ31镁合金[J].涂料工业, 2009, 39 (5): 63-65.

[8] GAO L L, ZHANG C H, ZHANG M L, et al.Phytic acid conversion coating on Mg-Li alloy [J].Journal of Alloys and Compounds, 2009, 485 (1/2):789-793.

[9] JIANG Y F, ZHOU H T, ZENG S M.Microstructure and properties of oxalate conversion coating on AZ91D magnesium alloy [J].Transactions of Nonferrous Metals Society of China, 2009, 19 (6): 1416-1422.

[10] MONTEMOR M F, PINTO R, FERREIRA M G S.Chemical composition and corrosion protection of silane films modified with CeO2nanoparticles [J].Electrochimica Acta, 2009, 54 (22): 5179-5189.

[11] 崔学军, 周吉学, 王修春.镁合金AZ31表面无铬磷酸盐转化膜的制备、结构及性能[J].中国腐蚀与防护学报, 2012, 32 (l): 13-17.

[12] WANG C, ZHU S L, JIANG F, et al.Cerium conversion coatings for AZ91D magnesium alloy in ethanol solution and its eorrosion resistanee [J].Corrosion Science, 2009, 51 (12): 2916-2923.

[13] 孙雅茹, 苏晓贺.电流密度和添加剂对镁合金电化学磷化膜耐蚀性的影响[J].材料保护, 2011, 44 (11): 42-44.

[14] 陈阳, 郝建军, 郭雪.AZ91D镁合金磷酸盐转化膜的制备与表征[J].电镀与环保, 2016, 36 (2): 36-38.

Preparation and properties of electrolytic conversion coating on magnesium alloy

ZHU Hong-da, TANG Hui-ying,ZHANG Fei-fei, SHAO Zhong-cai*

A uniform conversion coating was prepared on the surface of AZ91D magnesium alloy by electrolysis.The effects of the electrolyte composition and processes conditions on corrosion resistance of the conversion coating were studied by copper sulfate dropping corrosion test.The conversion coating obtained by electrolysis in a bath containing manganese dihydrogen phosphate 45 g/L, zinc nitrate 50 g/L, sodium nitrate 3 g/L, copper sulfate 1.00 g/L and EDTA 0.5 g/L at room temperature, pH 2, and current density 1.3 A/dm2for 10 min has the optimal corrosion resistance.The differences between electrolytic and chemical conversion coatings were compared by salt water immersion test,polarization curve measurement, electrochemical impedance spectroscopy, scanning electron microscopy, and energydispersive spectroscopy.The result of X-ray diffraction analysis showed that the electrolytic conversion coating is mainly composed of Zn3(PO4)2, Zn2P2O7, ZnO, Mg2P2O7and MgO.

magnesium alloy; electrolytic conversion coating; corrosion resistance; microstructure; electrochemistry

TG178

A

1004 - 227X (2017) 19 - 1033 - 06

10.19289/j.1004-227x.2017.19.003

First-author's address:School of Environmental and Chemical Engineering, Shenyang Ligong University, Shenyang 110159, China

2015-10-27

2017-02-24

辽宁省大学生创新创业训练计划项目;辽宁省大学生创新创业基金(201510144034).

朱宏达(1992-),男,辽宁凌源人,在读硕士研究生,研究方向为镁合金的表面处理.

邵忠财,教授,(E-mail) Zhongcsh@163.com.

[ 编辑:温靖邦 ]