基于物联网的无人值守井站技术研究与应用

2017-11-08王军锋田启武罗凌燕周冰欣

张 伟,张 煜,王军锋,田启武,罗凌燕,周冰欣,雍 硕

(中国石油长庆油田分公司第三采油厂,宁夏银川 750001)

基于物联网的无人值守井站技术研究与应用

张 伟,张 煜,王军锋,田启武,罗凌燕,周冰欣,雍 硕

(中国石油长庆油田分公司第三采油厂,宁夏银川 750001)

长庆油田于2009年起全面推进油田数字化建设,随着油田物联网技术及数字化设施的深入实施与推广,井站数据的实时采集传输与设备自动化控制能力逐步提升,油田井站管理逐步实现了网络化、可视化以及智能化。在数字油田的背景下,针对长庆油田井站运行模式,2016年正式启动了无人值守井站建设工作,经过一年的改造与完善,逐步摸索与建立以物联网为基础的无人值守井站技术方案。结合采油三厂的无人值守井站的推进情况,着重研究了基于物联网的油田无人值守井站技术及实际应用。

数字油田;无人值守井站;物联网;远程控制;技术研究

随着长庆油田向5 000×104t油气当量目标迈进,油田地面系统每年新建的各种管线、站场数量十分可观[1]。为管理这些新建的输油站点,不得不新增人员,油田企业靠新增定员扩大生产不符合“全油田减员增效”的战略发展方针。长庆油田分公司第三采油厂已实现全覆盖光缆3 900 km,建成数字化井场1 872座,占比87%;站点336座占比99.4%。其中5 331口油井,1 957口注水井实现了数字化平台上线。然而,要通过数字化基础建设及功能实现无人值守井站,仍然需要深入研究完善相关技术,才能最终达到降低生产安全风险,提高劳动效率,减员增效的目的。

1 长庆油田井站目前生产模式

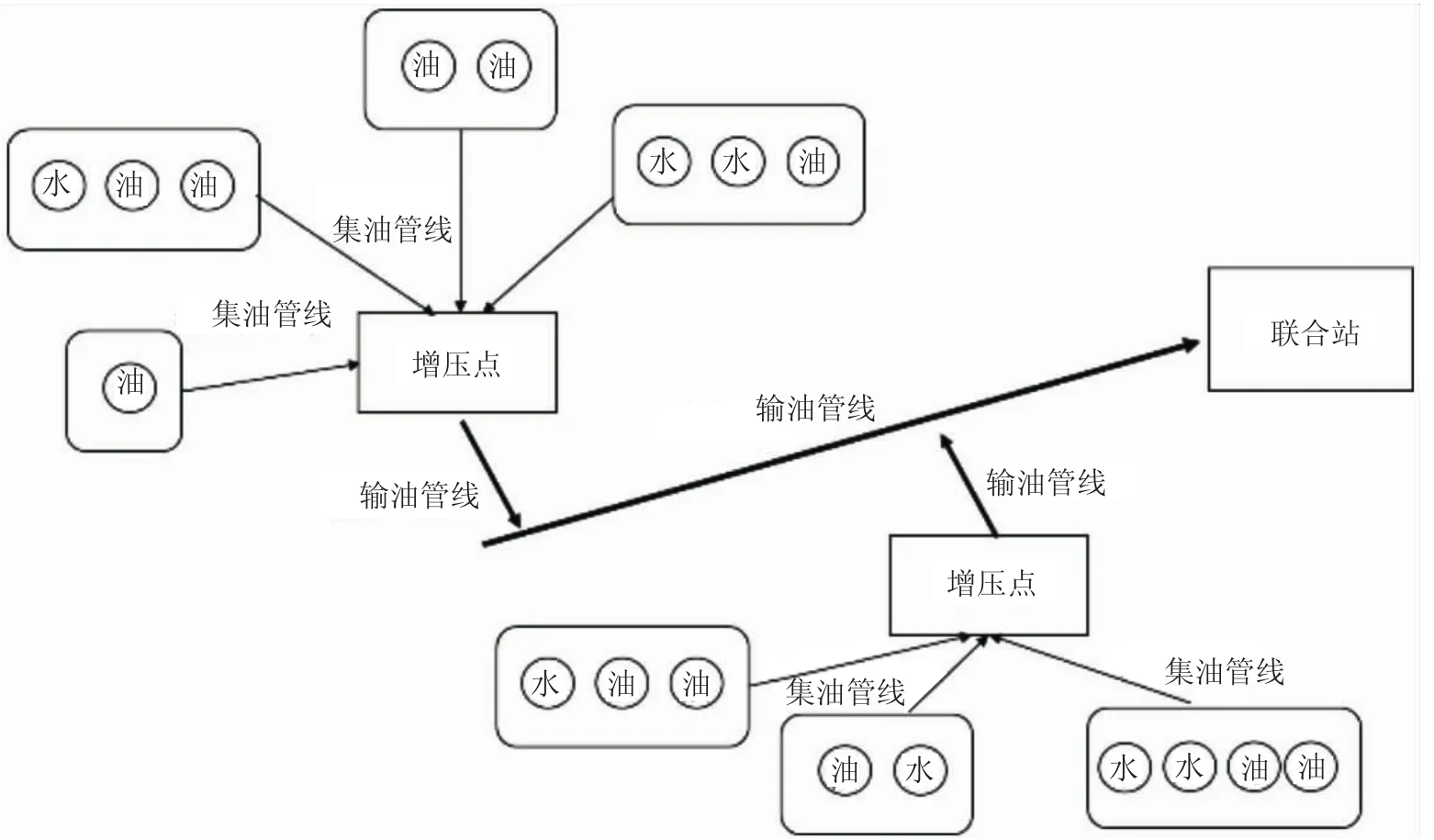

油井、注水井、增压接转站和输油管道是油田重要的生产要素。2008年以前长庆油田地面系统生产模式为“二级半布站生产方式”,即以联合站为中心,利用数字化增压站增压,接转站转油、树枝状串管集输,有效扩大了生产管理半径。2008年以后油田生产流程进行优化整合,由之前的“二级半布站生产方式”变为“二级布站生产方式”,即井场输油至增压点,然后直接输至联合站进行原油处理,省略了接转站流程,进一步降低了生产能耗。

其生产模式(见图1)。

图1 长庆油田井站生产示意图

1.1 井场运行概况

井场是原油生产和油田注水的主要场所,通过原油集输管线接入增压站点。其生产设施主要包括油水井、抽油机、加热炉、集油管道、配水间等。大多数井场都分布在野外,由于受人为破坏以及自然环境如雷电、风沙、暴雨等影响较大,同时现场盗窃现象时有发生,故在产建投产完毕后,在地面上建立围墙对油井或井组(多口井)进行保护。井场内日常生产工作均为人工手动操作完成,需要人工进行的操作内容主要集中在油水井生产和安全环保方面,特别是巡回检查,防止原油偷盗需要24 h人工值守[2]。

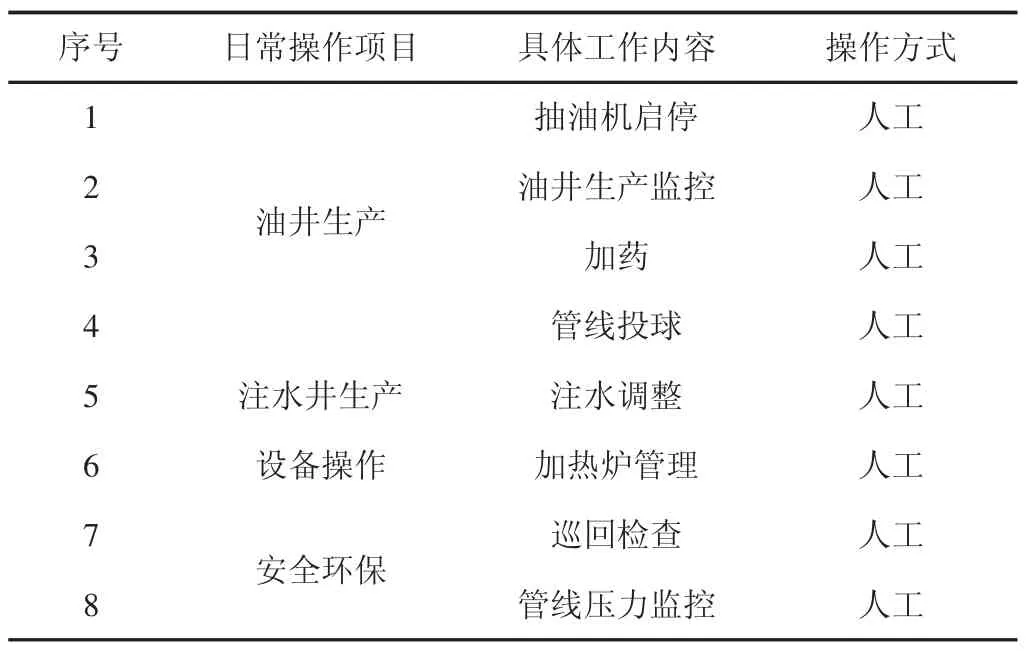

其操作项目(见表1)。

表1 井场操作项目统计表

1.2 站点运行概况

增压站是对油气进行集中处理的作业场所,建设在较为集中的原油生产区域,主要功能包括原油和注水集中输送(原油稳定输送、伴生气回收、油田注水等)。其由集油阀组、单井油气计量分离器、缓冲罐和输油泵等外输设备等组成。生产区域的集输站点通过集输管线汇聚,输送至联合站进行原油处理(原油脱水、轻烃回收、采出水处理、油田注水等)。

2 实现井站无人值守的意义及问题

2008年,长庆油田油气当量2 500×104t时,员工人数为7万人。2013年,长庆油田油气当量达5 195×104t时,员工总数仍然是7万人左右。数字化是长庆油田公司实现5 000×104t用工7万人这一目标的重要支撑,这就要求数字化系统稳定运行,减轻员工劳动强度,减少用工,提高安全生产水平,最终实现井场和站点的无人值守操作。

2.1 井场运行方面存在主要问题

井场看护无法实现全天候监控,尤其是夜间的井场看护存在较长时间盲区,不能实施有效监控,给不法分子带来可乘之机,造成原油大量偷盗流失。

井场油水井生产运行、状态监测需要人工现场操作与落实,才能保证油水井正常生产。

抽油井意外停井而不能及时被发现予以解决处理,严重影响油田采油产量,造成采油效率降低,严重影响了生产效益。

单井集油管线距离较远,巡护路线较为危险,需要人工巡护,且巡护频率较低,存在较大安全风险。

2.2 站点运行方面主要问题

输油设备自控程度不够高,需人工控制缓冲罐液位,启停外输泵进行输油,不能实现连续平稳输油。

上下游输油站点不能及时协同输油,造成下游联合站点原油处理设备(三项分离器)来液不平稳,影响原油处理效果,且增加员工工作量。

人工记录外输压力监控管线运行情况,不能有效及时发现问题,导致应急维护滞后,易造成较大安全生产事故。

在进行同步电机零功率因数试验时,静止变频电源由于存在输出滤波器,因此,一般情况下只能够进行简单的电压/频率控制。矢量计算能力减弱,其有功分量和无功分量在纯正弦波输出模式下很难单独调节。因此,实现等效负载下同步电机零功率因数有一定困难,强行实现,需要对电源及其输出变压器特殊设计,并大幅度增加逆变器以及输出铁磁元件输出功率,使静止逆变器(方案)失去原有相当的成本优势。

3 基于互联网构建井站数据采集系统

3.1 井场数据采集系统

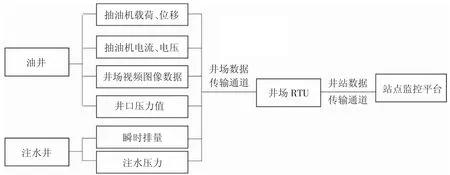

采油井场系统数据采集是通过井场设备的各个传感器单元独立完成,传感器单元将采集的井场参数通过井场传感器网络发送给井场采集点[3,4]。采集点将收到的井场数据统一融合和处理,通过无线互联网络将井场数据传送给增压站数字化监控平台进行监控。其采集内容主要包括井场的视频图像、抽油机功图数据、抽油机电压、电流、井口压力数据关键单元(见图2)。

图2 井场数据采集示意图

3.2 站点数据采集系统

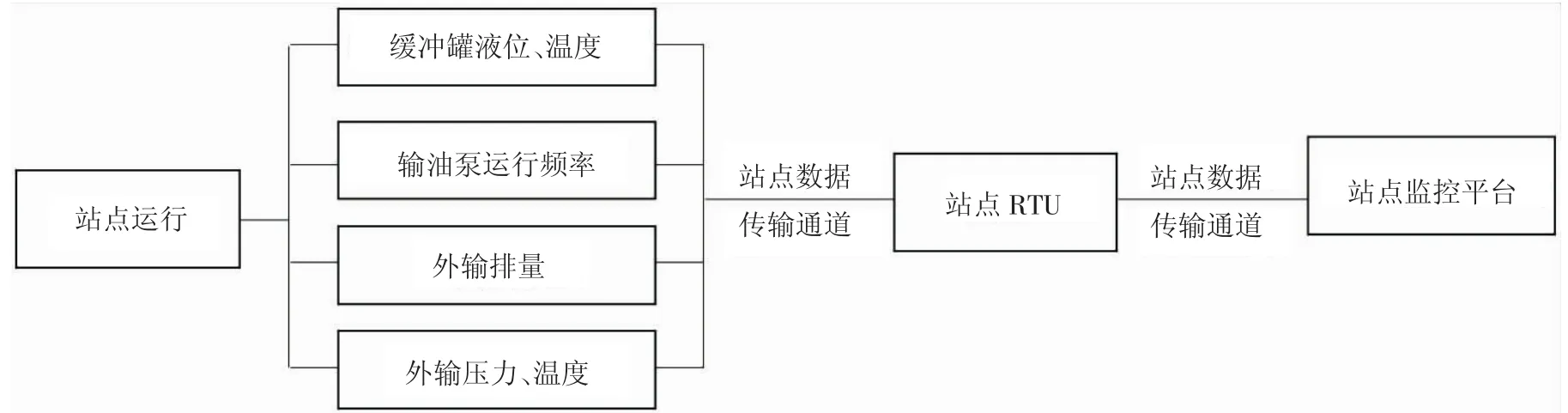

采油增压站点系统数据采集是通过输油设备上的各个传感器单元独立完成,传感器单元将采集的设备运行参数通过站点传感器网络发送给增压站监控管理平台进行远程监控。其采集内容主要包括缓冲罐运行液位、输油泵运行频率、站点外输压力及温度等关键单元(见图 3)。

图3 站点数据采集示意图

4 实现井站无人值守的技术与应用

目前根据长庆油田数字化建设标准主要在井场、站点、平台中心运用以下关键技术[5-9]:

井场:功图量油、抽油机远程启停、稳流自动控制配水仪、视频监控、数据采集。

站点:设备数据实时采集、自动变频连续输油、外输情况实时监控。

数字化平台:利用数据库技术对井站数据进行界面显示。

4.1 井场数字化无人值守配套技术

油田井场无人值守配套技术以确保井场各生产设施正常生产运行为重点,主要实现油水井生产数据采集、抽油机电机单相电参数监测、抽油井远程启停、注水井远程调配、井场视频实时监控、闯入智能分析、井场远程语音警示等功能,达到井场远程监控、生产数据实时采集、电子巡井、危害识别、风险预警、油井工况智能诊断的目的,同时取消人工驻井看护。

4.1.2 井场生产动态监控技术 自主研发了站控生产运行分析技术,利用抽油机和管线的载荷、压力传感器实时上传油井的生产数据、示功图数据,通过每10 min对油井生产情况进行分析,实时掌握井场油水井的生产状态与井场管线运行压力,及时发现油井生产异常,取消了人工现场憋压诊断,减少人工测井,缩短油井故障处理时间,单井故障诊断率达到98%,躺井周期由5 d缩短至1 d,提高了生产效率。同时该技术具备油井计量功能,根据数字化功图及有效冲程,折算地面有效产量,计量误差达到1.9%,满足油井计量要求,油井单量周期由5 d延长至15 d。

4.1.3 抽油机启/停远程操作技术 在抽油机配电柜安装电参数据采集模块与控制模块,通过对电参数的分析,增压点监控人员可以根据情况实现对抽油机运行状态监测和远程启停控制操作功能。

4.1.4 智能注水技术 在单井配水间配套定制稳流自动控制配水仪,通过自控仪内部压力与排量传感器,传递至站控管理平台,监控中心人员通过实时通讯和控制,可设定、修改注水工艺参数信息,远程设置配注量,根据管压和设定注水量值,注水井可自动和远程调配,实现注水过程的智能监测和远程控制,全厂的在线配注合格率达到了98.8%以上。

4.2 站点数字化无人值守配套技术

站点无人值守监控技术建设主要实现站点变频连续输油、多级站点联动智能输油等功能,达到站点平稳运行目的。

4.2.1 研发增压站联动智能输油技术 为集输汇管沿线的增压点设定自动启停液位,对增压站的生产液位进行循环比对,当一座增压站正在输油,而另一座增压站达到输油液位时,设定未起输增压站起泵液位自动增加10 cm,延迟起泵时间,在保证增压站正常运行的前提下,尽可能错开输油高峰。通过对各增压撬起泵情况全天候监控统计,联动控制程序写入后,同时起输的增压站数量由之前的6~7个降低到2~3个,有效缓解管线运行压力,降低运行能耗,保障了生产的平稳运行。

4.2.2 设计增压站连续输油技术 对数字化增压站PLC数字控制柜进行程序调整,配套缓冲罐磁致伸缩液位计,根据缓冲区液位高低关联自动调节外输泵的输油频率,控制外输的排量,保证连续性输油,减少员工启停抽油泵操作,保护输油设备,降低人工操作风险,目前全厂已实现连续输油站点128座。

4.2.3 站点外输监控技术 以增压点站控平台为核心,在平台上开发建立“三道防线”监控页面,通过外输管线流量计及压力变送器,对站点上下游外输流量、压力及输油差别进行实时监控,一旦压力、压差或输差异常,系统会自动进行提示、报警,便于监控人员及时进行操作,并且所有的预警报警信息及处理结果,将自动记录,便于查询,目前全厂已全部覆盖使用该项技术,取得较好的监控效果。

5 结论

油田井站无人值守数字化技术研究与应用,解决了油田井站的无人值守和数据采集监控自动化需求,使油田数字化管理模式发生了新的变化,管理水平又上了一个新的台阶。经过在采油三厂一年多的运行,系统运行稳定、可靠、信息准确,井场生产数据实时采集、电子巡井、危害识别、风险预警、油井工况智能诊断,提高了井场的防事故、防误操作、防盗、防火能力,使值班人员和相关领导能及时准确地了解各井场的现场情况,对重点区域进行全方位的预警,从而大大降低了油田井站的日常巡视、检修等费用及人员成本,产生了良好的社会效益和经济效益,具有较好推广价值。2016年采油三厂实现无人值守井场921个,覆盖率50%以上,无人值守站点10座,减员302人,年节省1 800万元。

增压站作为核心输油站点, 具有较大操作风险,要实现无人值守,不仅要有一套能够长期稳定、可靠运行的生产管理系统,而且需要有一系列动作灵敏、可靠性高的基础设备(电动阀、自启动发动机等)与之相配合,还需具备一系列的技术措施、组织措施、管理制度和先进的管理手段与之相适应。因此,无人值守站点后期的推广需要把提高设备、系统的可靠性作为后期研究的主要目标。

软件的模块化的开发需要进一步研究和完善。基于站控SCADA站控系统,对现场硬件、软件系统的模块化开发,已经能够明显的感受到在无人值守建设推广中带来的优势,也为现场井站日常的运行和维护提供了必要的手段,结合分析油田各类生产现场需求,目前模块化的软件运行与自动化设备控制功能模块仍需进一步融合完善,最终整合出一套适应于油田的、可配置的软件开发系统,让系统维护人员彻底从繁杂重复的工作中解脱出来。

[1]夏政,张箭啸,刘沪.标准化设计在长庆油田规模化建设中的应用[J].石油工程建设,2010,37(3):43-46.

[2]金文光.安防系统工程方案设计[M].西安:西安电子科技大学出版社,2006.

[3]张宝华,等.无人值守变电站综合监控系统[J].电力科学与工程,2009,25(9):76-78.

[4]朱天寿.油气田数字化[M].北京:石油工业出版社,2011.

[5]王涛,周琦.污水提升泵站无人值守的改造[J].中国给水排水,2010,26(10):38-40.

[6]王志强,郭岚.监控调压在无人值守阀室中的应用[J].重庆科技学院学报(自然科学版),2007,(2):31-32.

[7]董正玉,宋洪新.关于无人值守降压站.管理方案的探讨[J].现代企业教育,2009,(18):40-42.

[8]李作金.提高无人值守变电站的安全管理和运行可靠性[J].内蒙古石油化工,2010,(24):128-129.

[9]姚冰怡.热力站无人值守的热网监控系统[J].煤气与热力,2007,(4):34-36.

Based on the networking system of unattended wells station research and application of technology

ZHANG Wei,ZHANG Yu,WANG Junfeng,TIAN Qiwu,LUO Lingyan,ZHOU Bingxin,YONG Shuo

(Oil Production Plant 3 of PetroChina Changqing Oilfield Company,Yinchuan Ningxia 750001,China)

Changqing oilfield in 2009 to comprehensively promote the construction of digital oilfield,with the further promotion and implementation of oilfield networking technology and digital facilities,real-time data acquisition and transmission equipment automation control ability gradually improve well station,oil well station management and gradually realize the visualization and intelligent network.In the context of digital oilfield,Changqing oilfield well station operation mode,2016 officially launched the unmanned station construction work well,after a year of renovation and improvement,and to establish networking scheme of unmanned wells station based gradually.Combined with the construction of unattended well station in three oil production plant,the technology and practical application of unmanned storage station based on the Internet of things are emphatically studied.

digital oilfield;unattended well station;Internet of things;remote control;technology research

TE938.2

A

1673-5285(2017)10-0107-05

10.3969/j.issn.1673-5285.2017.10.028

2017-10-08

张伟,男(1985-),江苏南通人,工程师,本科生,主要研究方向为油田数字化网络技术。