钛热交换器胀焊接头胀接残余接触压力模拟计算

2017-11-07,

,

(南京工业大学 机械与动力工程学院, 江苏 南京 211816)

钛热交换器胀焊接头胀接残余接触压力模拟计算

姚兴安,王海峰

(南京工业大学 机械与动力工程学院, 江苏 南京 211816)

通过非线性有限元方法,对TA2换热管与TA2-Q345R复合管板的连接接头进行了胀焊模拟,得到了4种胀焊接头接触面残余接触压力分布。计算结果表明,不开槽接头在接触面两端残余接触压力较高,开槽接头在胀接区域一端及开槽处残余接触压力较高,并且受到周围管孔的影响,残余接触压力的环向分布不均匀。在不开槽的情况下,先焊后胀的残余接触压力要高于先胀后焊的残余接触压力。在开槽情况下,先焊后胀的残余接触压力与先胀后焊的残余接触压力基本近似,且远大于不开槽胀焊接头的残余接触压力。

热交换器; 钛管; 复合管板; 胀焊接头; 残余接触压力

钛和钛合金是一种新兴的、有发展前途的金属材料之一,具有相对密度低、强度高及耐腐蚀性好等优点,广泛应用于航空航天、石油化工、轻工、冶金和电力等领域[1]。钛制热交换器具有传热效率高、重量轻、耐腐蚀性能好及结构紧凑等优异性能,比一般热交换器具有更明显的优势,提高了可靠性与使用寿命。钛材作为换热元件,因其耐腐蚀性能好,可通过减薄管壁来提高换热效率,同时液体对钛的浸润性小,在其表面为滴状冷凝,这种冷凝方式可以使介质在换热管的表面不断更新,可以极大提高传热系数,再者钛材表面光洁度高,也可大幅度降低污垢系数。因此,钛制热交换器在工艺领域如海水淡化装置、石油化工装置以及电力装置得到了广泛应用。

目前,钛制热交换器的结构形式有全钛结构、衬钛结构及钛钢复合板3种[2]。钛材价格一般较高,全钛结构的热交换器成本大,这种结构较少使用。与全钛结构相比,衬钛和钛钢复合板结构比较经济适用,目前钛制热交换器管板多为钛钢复合板,换热管则多为TA2工业纯钛管[3]。

1 换热管与管板连接方式简介

管壳式热交换器的换热管与管板的连接方式有胀接、焊接及胀焊并用3种。钛制热交换器多采用胀焊并用的连接方式,不仅可消除换热管与管板的间隙,而且也可以保证较好的连接强度。按胀焊顺序划分,胀焊并用又分为先焊后胀与先胀后焊两种,且这两种方式都有各自的优缺点。目前,对于常规的热交换器大多采用强度焊加贴胀,对重要或者使用条件苛刻的热交换器则要求采用强度焊加强度胀[4]。此时,接头的连接强度主要由焊缝承担以保证有足够的连接强度,而胀接的主要目的是为了消除换热管与管板之间的间隙,以防止缝隙遭受间隙腐蚀,并且避免管子振动对接头产生的不利影响。

目前,对钛制热交换器胀焊接头的胀接残余接触压力的研究较少。马秋林等人通过贴胀模拟实验以及管子与管板拉脱试验,对钛管与钛钢复合管板的连接方式进行了研究,但未着重研究胀焊接头的胀接残余接触压力[5]。焦兴齐等人对TA2换热管与TA2-16MnR复合管板接头进行了焊接及胀接实验,解决了钛管胀焊易产生缺陷的问题,但未研究钛热交换器的接头连接性能[6]。林金峰研究了钛管与钢质管板胀接的连接性能,但未考虑胀焊接头及采用钛钢复合管板结构[7]。

GB 151—2014《热交换器》[8]规定,对于密封性能要求高,存在间隙腐蚀倾向,承受振动或交变载荷、使用复合管板的场合应当采用胀焊接头。文中对钛制换热管与钛钢复合管板胀焊接头的胀接残余接触压力进行了数值模拟,针对的胀焊接头是强度焊+贴胀、强度焊+强度胀两种方式(强度胀的管板孔需开槽,贴胀的管板孔不开槽)。

2 换热管与管板焊接温度场模拟

2.1几何模型

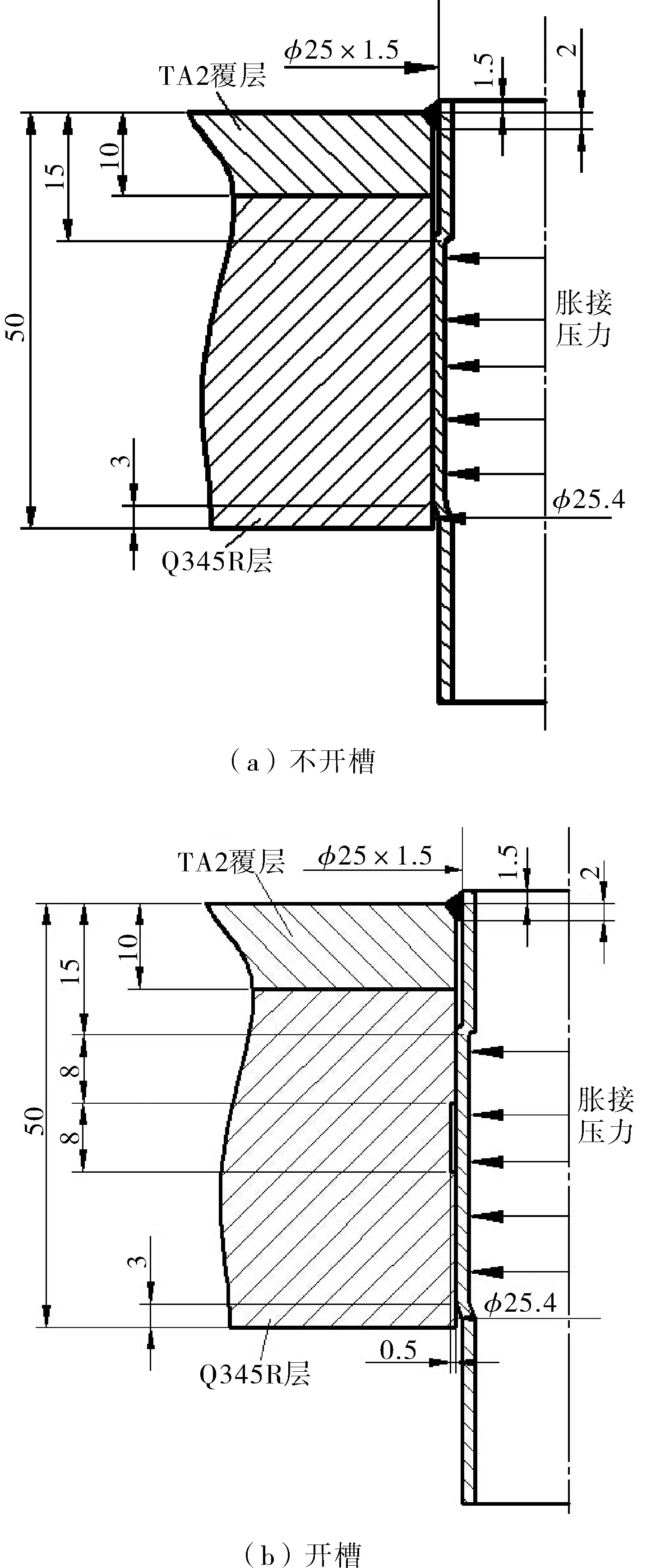

钛管规格(外径×厚度×长度)为Ø25 mm×1.5 mm×150 mm,管孔直径为25.4 mm,相邻管孔中心距为32 mm。依据GB 151—2014 《热交换器》,槽宽定为8 mm,槽深为0.5 mm,槽位置距管板上端面为23 mm,不胀区长度为15 mm,TA2覆层厚度为10 mm,Q345R层厚度为40 mm。

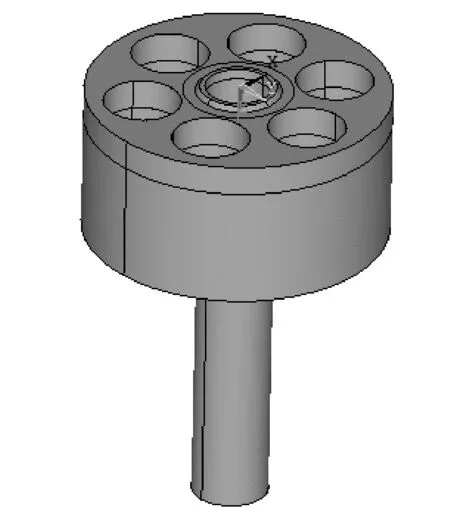

TA2换热管与TA2+Q345R复合管板的连接结构示意图见图1,有限元分析采用七孔模型,见图2。

图1 模拟计算的胀焊接头结构示图

图2 焊接模拟几何模型

2.2材料物理性能及有限元网格

考虑相变对焊接温度场的影响,TA2和Q345R相变潜热分别为391 kJ/kg和300 kJ/kg,固相线温度分别为1 650 ℃和1 424 ℃,液相线温度分别为1 704 ℃和1 505 ℃,处理材料相变通过在Ansys中输入热焓值。热焓是指单位质量或体积的物质所含的全部热能,是关于温度T的函数,定义为[9]:

(1)

式中,H为热焓,J/m3;ρ为密度,kg/m3;c为比定压热容,J/(kg·℃);t为温度,℃。

TA2板材的物理性能随温度变化可参见文献[10]中的图4-2,Q345R材料的物理性可参见文献[11]的表2。

采用solid70单元对图2模型进行网格划分,焊缝处的单元尺寸控制在1 mm以内,不开槽有限元网格见图3。

2.3焊接温度场边界条件

TA2换热管与TA2+Q345R复合管板初始温度为20 ℃。焊接模拟过程中,所有外表面均施加对流和辐射边界条件,其中空气的对流传热系数取值为13 W/(m2·K),材料黑度为0.85。

焊接热源采取施加生热率的方式,即将有效的焊接热输入量转换成焊缝单元在单位体积、单位时间内的热生成强度供给热能[12],并且采用生死单元技术来模拟焊缝的填充过程。生热率可表示为:

(2)

式中,η为电弧热效率,取0.5[13];U为焊接电压,V;I为焊接电流,A;V为焊接热输入作用的焊缝单元体积,m3。

文中模拟采用钨极氩弧焊的焊接方式,焊接工艺参数[14]:焊丝直径为2 mm,钨极直径为2 mm,焊接电流为80~100 A,焊接电压为10~12 V,焊接速度为117.6 mm/min,气体流量10~14 L/min。

图3 焊接接头有限元分析模型网格

3 换热管与管板接头先焊后胀的模拟计算

焊接应力场分析时不需要重新建立有限元模型,可以直接采用焊接温度场的有限元网格模型,并将热分析采用的热单元转换为结构单元,再定义换热管与管板材料力学属性[15],读入焊接温度场得到的节点温度,并指定相应的时间点或载荷步,设置参考温度为20 ℃。

TA2和Q345R的力学性能分别见文献[16]中的表1和文献[11]中的表2。管板下边缘以及管子下端面都施加全约束,管板上边缘施加轴向约束。

在换热管与管板焊接模拟的基础之上进行胀接模拟,以得到换热管管板胀焊接头。液压胀接的胀接压力比较均匀,且能精确地控制胀接压力,即使是厚管板的全厚度胀接也可以一次性胀接,此外具有对换热管圆度的要求不高、对换热管的损伤较小及效率高等优点[7]。

本文胀接模拟采用液压胀接,胀接的边界条件是管板下边缘以及管子下端面都施加全约束,管板上边缘施加轴向约束。胀接压力取280 MPa,换热管管板的接触采用Contac174和Targe170单元,摩擦因数取0.2。

液压胀接是利用液体压力作用于换热管内表面,使之产生大的塑性变形而与管板孔发生接触并依靠卸除压力后的残余接触压力使管子与管板达到紧密连接。因此,胀接模拟分为两步,第一步施加胀接压力,第二步卸载胀接压力。

3.1强度焊+贴胀

3.1.1接头残余接触压力

强度焊+贴胀接头的残余接触压力计算结果见图4。

图4 先强度焊后贴胀接头残余接触压力分布

从图4可以看出,先强度焊后贴胀接头的平均残余接触压力为8.035 MPa。残余接触压力在胀接区域两端比较高,中间区域残余接触压力比较低一些。由于周围管孔的影响,残余接触压力在周向分布极不均匀。

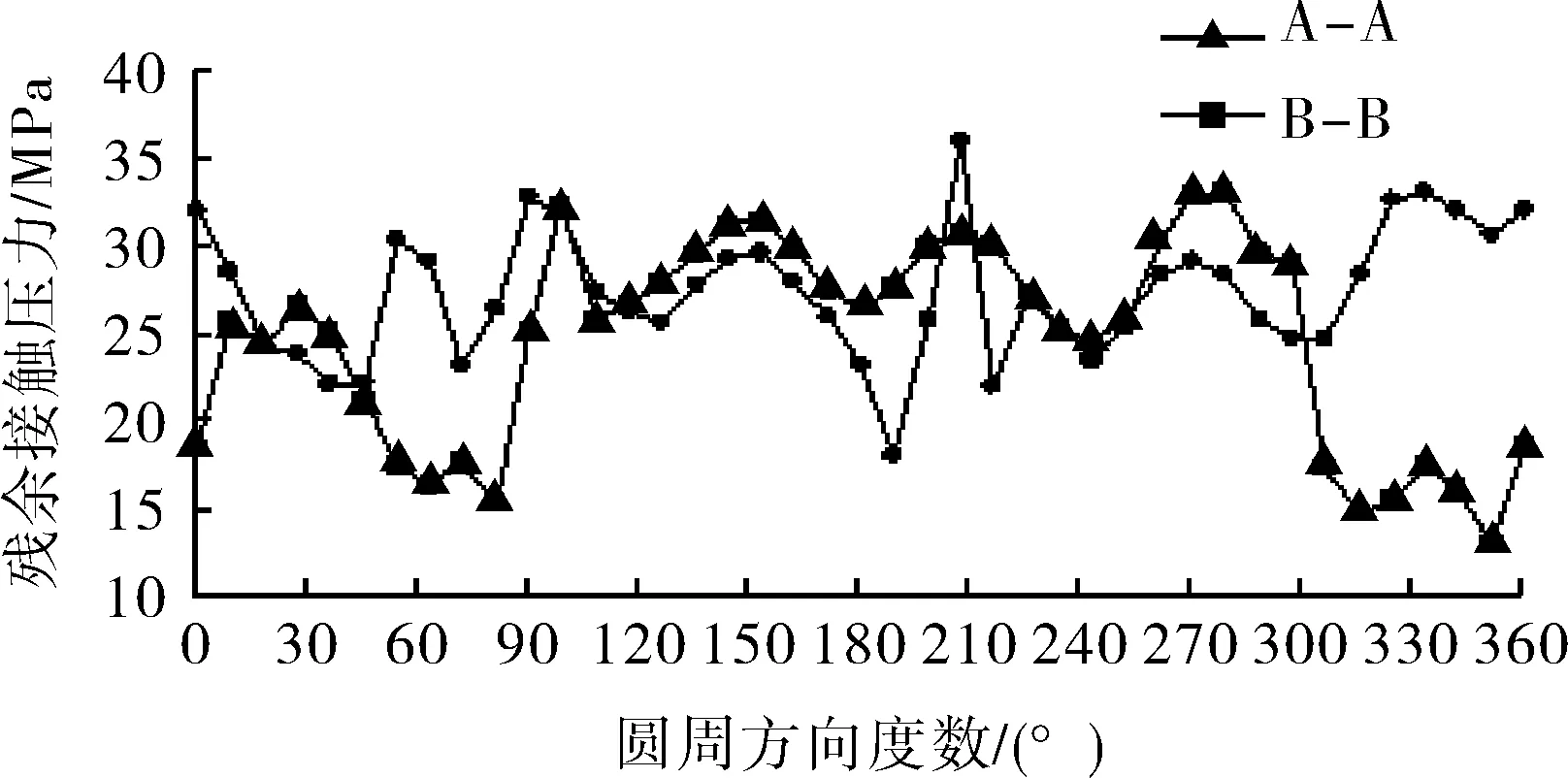

钛的弹性模量是普通钢材的一半左右,并且屈服强度较高,胀接后钛管的回弹量比Q345R材料管板的回弹大,所以不能得到较高的残余接触压力。为了对钛管与钛钢管板的残余接触压力分布有更好的了解,在胀接区域上端定义A-A路径,在胀接区域最下端定义B-B路径(图4),这两条路径的残余接触压力分布示意图见图5。

图5 先强度焊后贴胀接头密封带周向残余接触压力分布

从图5可以看出,这两条密封环带上的残余接触压力沿周向分布不均,但平均残余接触压力值较高,使得换热管管板胀焊接头的胀接段保持较好的密封性。A-A密封环带的最小残余接触压力值为12.837 MPa,B-B密封带最小残余接触压力为17.803 MPa。

3.1.2接头残余应力

强度焊+贴胀接头的残余应力云图见图6。

图6 先强度焊后贴胀接头残余应力云图

由图6可知,最危险部位在中心管与管板接头的焊缝附近处,残余应力最大值为444.518 MPa。

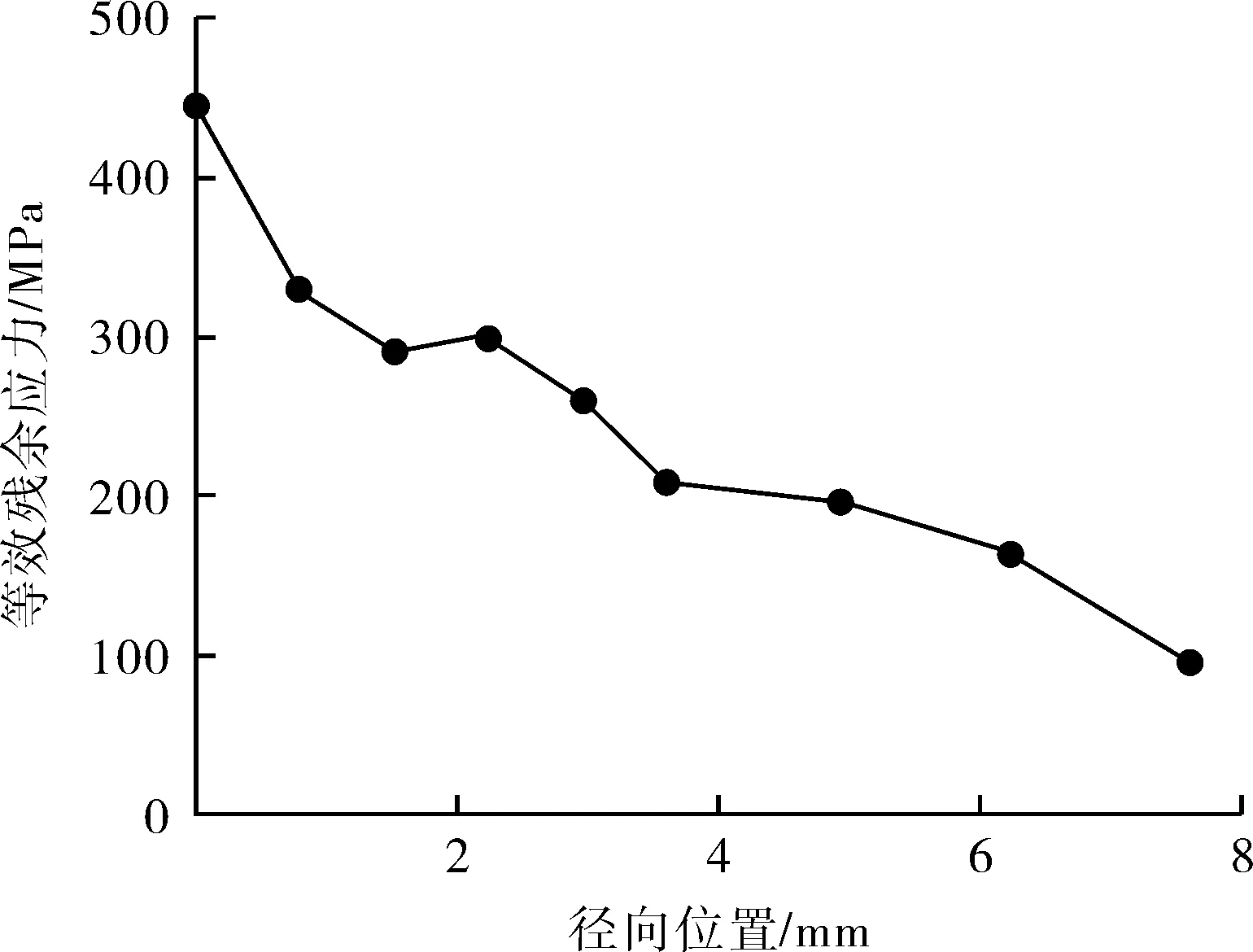

为了更加了解焊缝危险处的残余应力,在最大应力处沿着径向方向经过焊缝的表面定义了一条路径M-M(图6),此路径上的残余应力分布曲线见图7。

图7 先强度焊后贴胀接头路径M-M上残余应力分布曲线

由图7可知,换热管内壁的一点残余应力最大,数值为444.52 MPa,随着离换热管内壁径向距离的扩大,残余应力逐渐降低,最小值为104.14 MPa。

3.2强度焊+强度胀

3.2.1接头残余接触压力

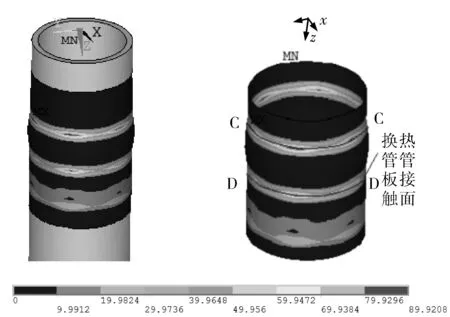

强度焊+强度胀接头的残余接触压力分布情况见图8。

图8 先强度焊后强度胀接头残余接触压力分布

从图8可知,整个先强度焊后强度胀接头的平均残余接触压力为12.565 MPa。与先强度焊后贴胀接头不同,有3条密封环带,其中两条较高接触压力的密封环带分别位于胀接一端及开槽的位置。由于周围管孔的影响,残余接触压力在周向分布极不均匀。

为了对钛管与钛钢管板的残余接触压力分布有更好的了解,在两条高接触压力密封环带分别定义路径C-C和D-D(图8),对这两条路径进行分析的残余接触压力分布见图9。

图9 先强度焊后强度胀接头密封带周向残余接触压力分布

由图9可知,两条密封环带的残余接触压力分布近似,残余接触压力在65 MPa上下波动,但C-C密封环带的残余接触压力比D-D的稍高。对于C-C密封带,最小的残余接触压力56.541 MPa;对于D-D密封环带,最小的残余接触压力为48.128 MPa。

3.2.2接头残余应力

强度焊+强度胀接头残余应力云图见图10。

图10 先强度焊后强度胀接头残余应力云图

由图10可以知道,接头的最危险部位不在中心管与管板接头焊缝附近处,残余应力最大值为388.988 MPa。

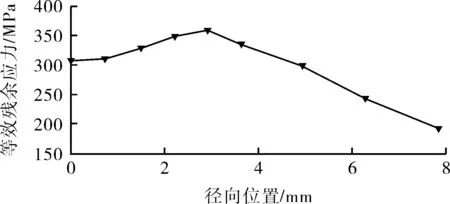

为了更加了解焊缝处的残余应力,在最大应力处沿着径向方向经过焊缝表面定义了一条路径N-N(图10),此路径上的残余应力分布曲线见图11。

图11 先强度焊后强度胀接头路径N-N上残余应力分布曲线

由图11可知,残余应力在路径上先增大后减小,在焊缝表面上一点残余应力最大,最大值为365.3 MPa,最小值为176 MPa。

4 换热管与管板接头先胀后焊的模拟计算

先胀后焊应力分析方法如下:①采用焊接温度场的有限元网格模型,并将热分析采用的热单元转换为结构单元,再设置结构分析的材料属性。②采用单元生死技术,杀死焊缝单元,并建立换热管与管板的接触,进行胀接模拟,胀接压力取280 MPa。③采用顺序耦合求解方式,按照焊接历程依次激活焊缝单元,模拟焊缝的填充。然后读入焊接温度场得到的节点温度,进行先胀后焊的模拟计算。④应力场边界条件与先焊后胀接头的一致,管板下边缘以及管子下端面都施加全约束,管板上边缘施加轴向约束。

4.1贴胀+强度焊

4.1.1接头残余接触压力

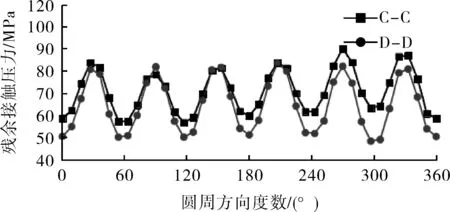

贴胀+强度焊接头的残余接触压力分布云图见图12。

图12 先贴胀后强度焊接头焊后残余接触压力分布

由图12可知,在胀接区域两端有两条高接触压力密封环带。焊后整个接头的平均残余接触压力为6.714 MPa。

为了对钛管与钛钢管板的焊后接触压力分布有更好的了解,在胀接区域上端定义E-E路径,在胀接区域最下端定义F-F路径(图12),这两条路径的残余接触压力分布情况见图13。

图13 先贴胀后强度焊接头密封带残余接触压力分布

从图13可以看出,这两条密封环带上的残余接触压力沿周向分布不均,但平均残余接触压力值较高,使得换热管管板胀焊接头的胀接段保持较好的密封性。E-E密封环带的最小残余接触压力值为8.278 MPa,F-F密封带的最小残余接触压力则为13.435 8 MPa。

4.1.2接头残余应力

贴胀+强度焊接头残余应力云图见图14。

图14 先贴胀后强度焊接头残余应力云图

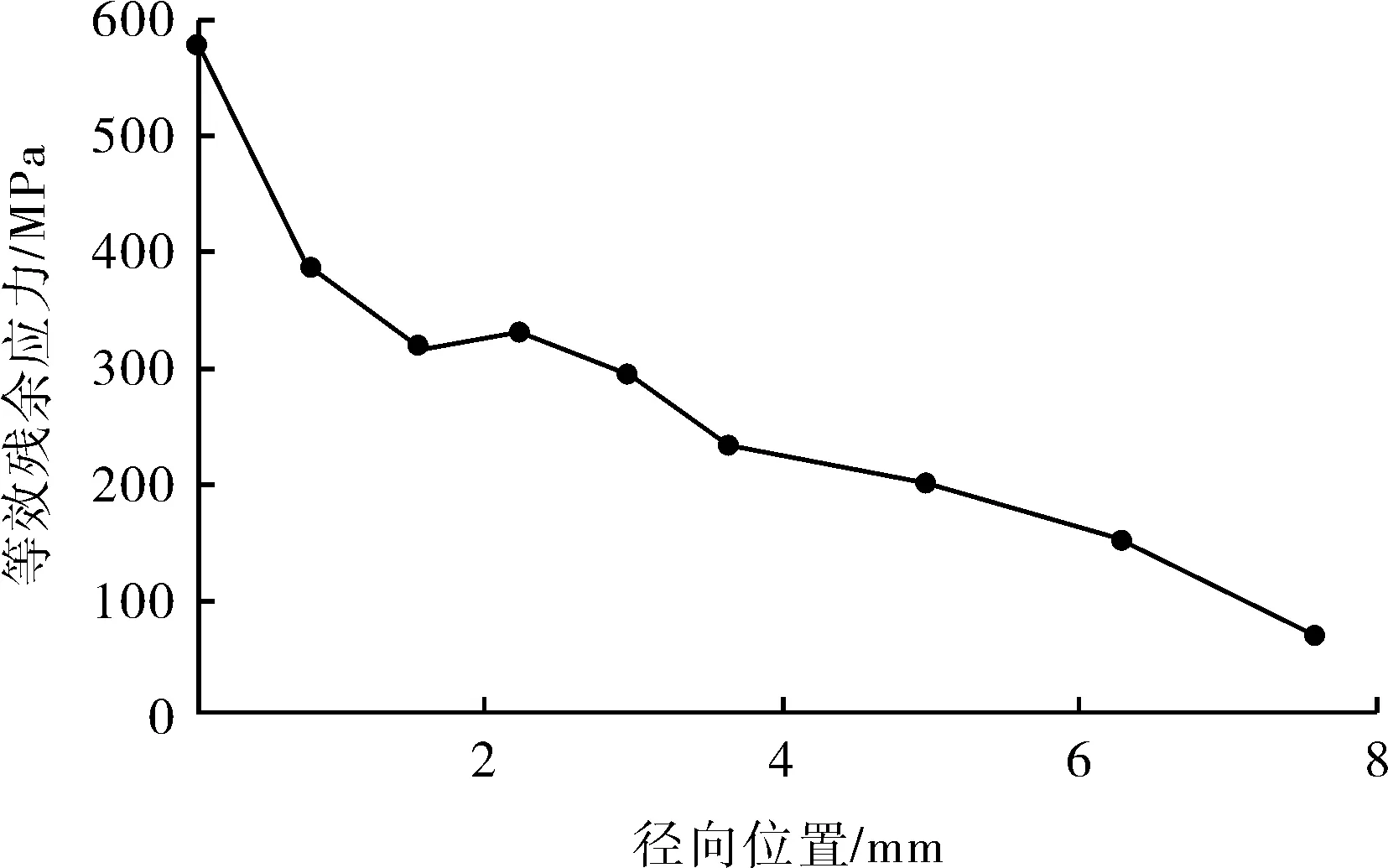

由图14可知,接头最危险部位在中心管与管板接头焊缝附近处,残余应力最大值为574.961 MPa。为了更加了解焊缝危险处的残余应力,在焊缝最大应力处沿着径向方向定义了一条路径W-W(图14),此路径上的残余应力分布情况见图15。

图15 先贴胀后强度焊接头路径W-W上残余应力分布曲线

由图15可以知道,在换热管内壁的一点残余应力最大,数值为574.961 MPa。随着距离换热管内壁径向距离的扩大,残余应力逐渐降低,最小值为66.673 MPa。

4.2强度胀+强度焊

4.2.1接头残余接触压力

强度胀+强度焊接头的残余接触压力分布云图见图16。

图16 先强度胀后强度焊接头焊后残余接触压力分布

从图16中可知,整个先强度胀后强度焊接头的平均残余接触压力为11.719 MPa。与先贴胀后强度焊接头不同,有3条密封环带,其中两条较高接触压力的密封环带分别位于胀接一端及开槽的位置。由于周围管孔的影响,残余接触压力在周向分布极不均匀。

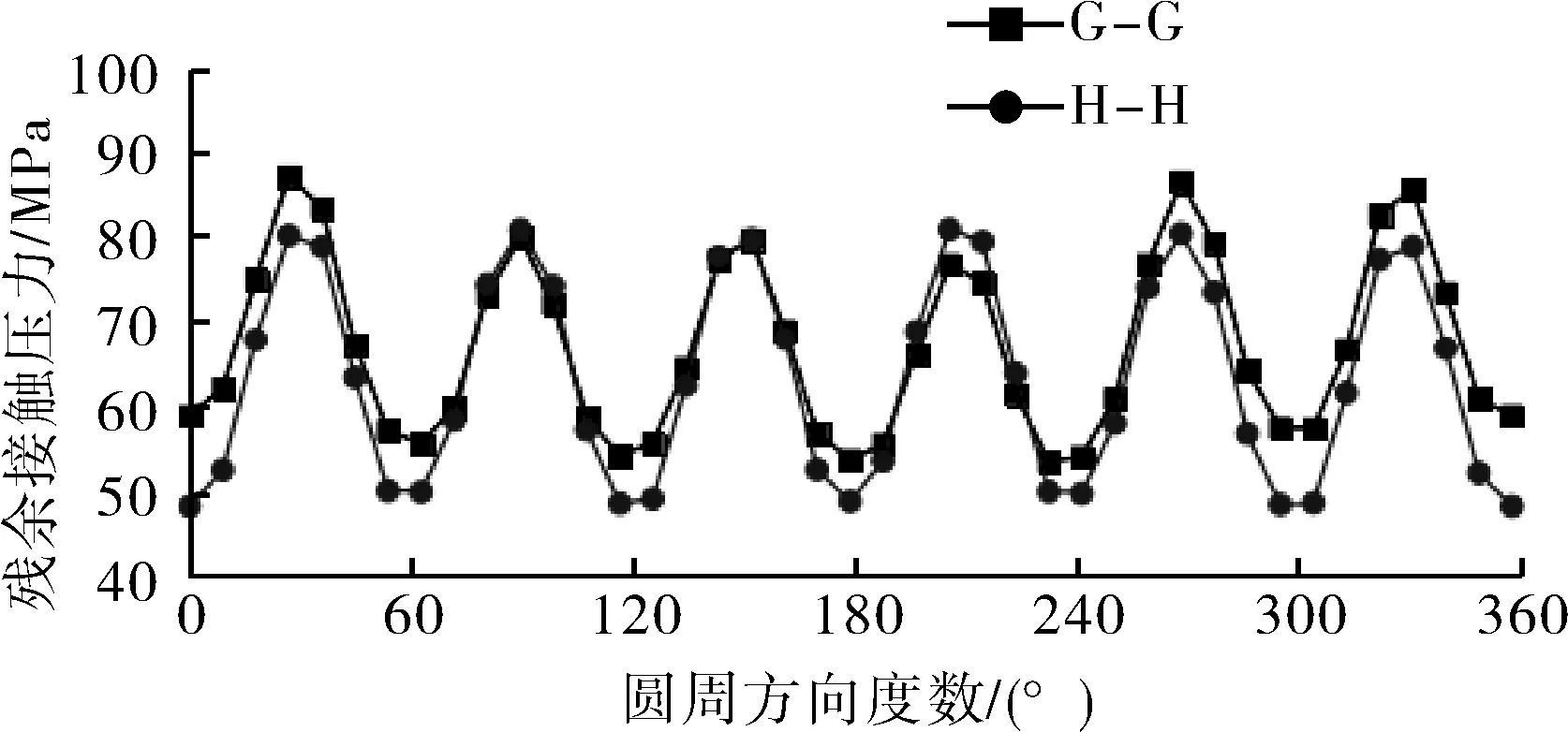

为了对钛管与钛钢管板的残余接触压力分布有更好的了解,在两条高接触压力密封环带分别定义路径G-G和路径H-H(图16),这两条路径的残余接触压力分布情况见图17。

图17 先强度胀后强度焊接头密封带残余接触压力分布

由图17可知,两条密封环带的残余接触压力分布近似,残余接触压力在65 MPa上下波动,但G-G密封环带的残余接触压力比H-H稍高。对于G-G密封带,最小的残余接触压力53.509 MPa;对于H-H密封环带,最小的残余接触压力为48.358 MPa。

4.2.2接头焊后残余应力

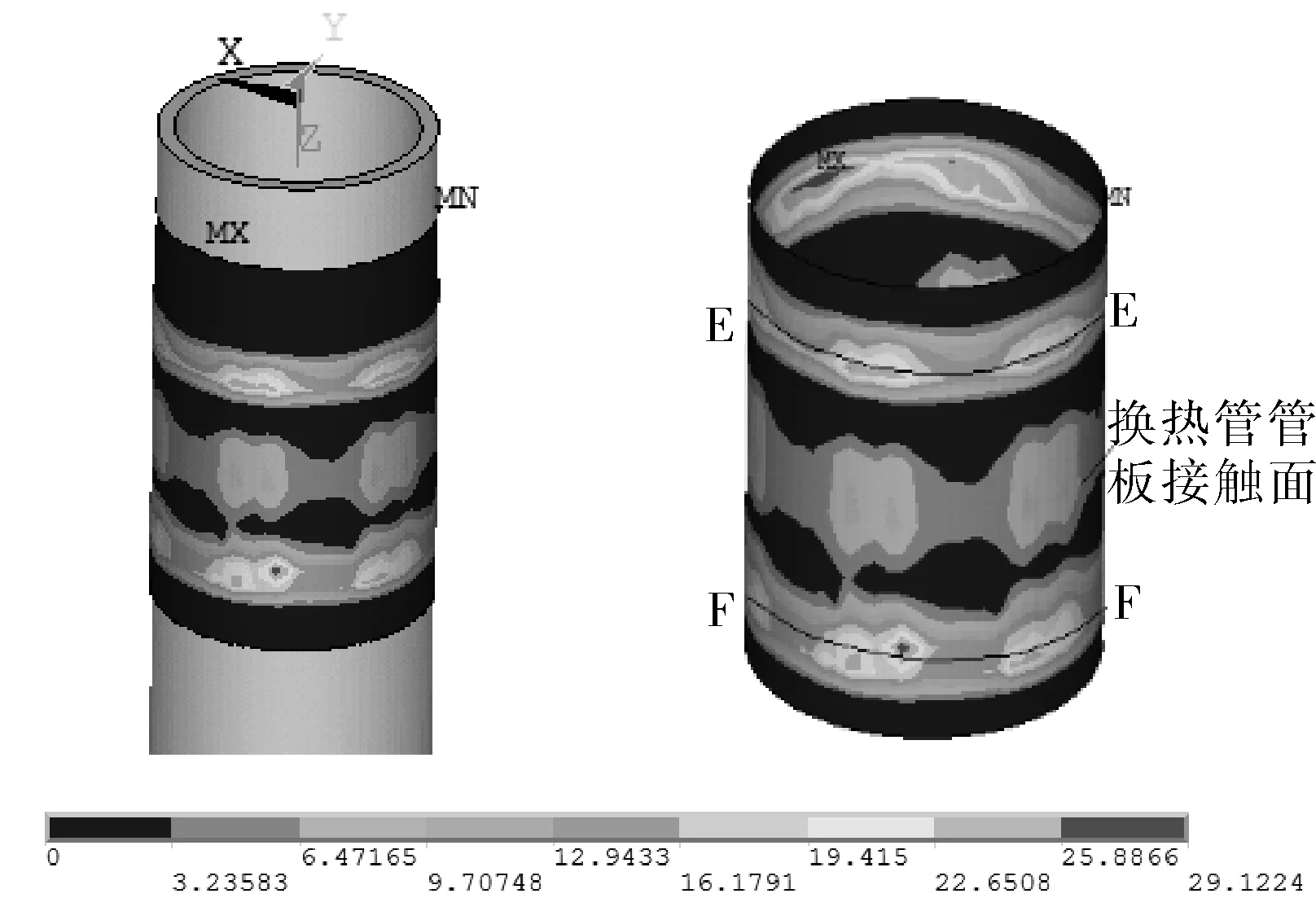

强度胀+强度焊接头残余应力云图见图18。

图18 先强度胀后强度焊接头残余应力云图

由图18可知,接头最危险部位不在中心管与管板接头焊缝附近处,残余应力的最大值为391.074 MPa。

为了更加了解焊缝处的残余应力,在焊缝最大应力处沿径向方向经过焊缝表面定义了一条路径U-U(图18),此路径上的残余应力分布曲线见图19。

图19 先强度胀后强度焊接头路径U-U上残余应力分布曲线

由图19可知,残余应力在路径上先增大后减小,在焊缝表面上一点残余应力最大,最大值为356.55 MPa,最小值为192.9 MPa。

5 4种钛胀焊接头胀接残余接触压力的比较[17-20]

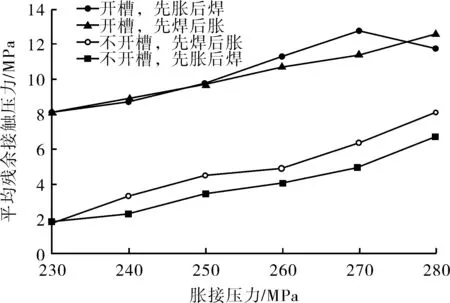

改变胀接压力,得到开槽、不开槽的先焊后胀接头与先胀后焊接头残余接触压力随胀接压力变化的规律,见图20。从图20可知,不开槽胀焊接头残余接触压力随胀接压力增加而增加,且先焊后胀接头残余接触压力比先胀后焊接头残余接触压力要高。

开槽后的胀焊接头残余接触压力大小相近,且先胀后焊接头在胀接压力达到270 MPa后产生过胀,导致胀接残余接触压力降低。

研究结果表明,当采用相同工艺参数且仅改变胀焊顺序时,不开槽先焊后胀接头的胀接段密封性能优于先胀后焊接头,而开槽先焊后胀接头的胀接段密封性能与先胀后焊接头的基本近似,并且开槽的胀焊接头残余接触压力远大于不开槽的胀焊接头残余接触压力。

图20 胀焊接头接触面平均残余接触压力随胀接压力的变化

6 结论

(1)通过非线性有限元法,对TA2换热管与TA2-Q345R复合管板连接接头进行了胀焊模拟(包括开槽、不开槽、先焊后胀、先胀后焊),得到了4种胀焊接头接触面残余接触压力分布。结果表明,不开槽的胀焊接头接触面两端残余接触压力较高,开槽的胀焊接头在胀接一端及开槽处残余接触压力较高。受周围管孔的影响,残余接触压力的环向分布不均匀。

(2)通过对4种接头的胀接残余接触压力的比较后发现,胀接残余接触压力随胀接压力升高而升高,且在不开槽情况下,先焊后胀接头的残余接触压力要高于先胀后焊接头的,即先焊后胀接头胀接段的密封性要好于先胀后焊接头胀接段的密封性。

(3)在开槽情况下,先焊后胀接头的残余接触压力与先胀后焊接头的基本近似,且远大于不开槽胀焊接头的残余接触压力。

[1] 张莉,徐宏,王志文,等.钛制换热器设计与制造关键技术研究[C]//中国化工学会2008年化工机械年会论文集.北京:中国化工学会,2008.

(ZHANG Li,XU Hong,WANG Zhi-wen,et al. Study on Key Technology for Design and Manufacture of Titanium Heat Exchanger[C]//Symposium on the 2008 Annual Conference of Chemical Machinery.Beijing:China Chemical Society,2008.)

[2] 黄嘉唬,应道宴.钛制化工设备[M].北京:化学工业出版社,2002.

(HUANG Jia-hu,YING Dao-yan.Titanium Chemical Equipment[M].Beijing:Beijing Chemical Industry,2002.)

[3] 马秋林,张莉,徐宏,等.工业纯TA2室温蠕变第1阶段特性研究[J].稀有金属材料与工程,2007,36(1):11-14.

(MA Qiu-lin,ZHANG Li,XU Hong,et al. Primary Creep Characteristic of TA2 at Room Temperature[J]. Rare Metal Materials and Engineering,2007,36(1):11-14.)

[4] 王海峰. 管子与管板液压胀接关键技术的研究[D].南京:南京工业大学,2008.

(WANG Hai-feng. Study on Key Techniques of Hydraulically Expanded Tube-to-tubesheet Joints[D].Nanjing: Nanjing Tech. University,2008.)

[5] 马秋林,许林云,徐宏,等. 钛换热管与钛钢复合管板连接研究[C]∥ 中国机械工程学会压力容器分会第五届全国压力容器学术会议论文集.南京:中国机械工程学会,2001.

(MA Qiu-lin,XU Lin-yun,XU Hong,et al. Study on Junctions of Titanium Tubes to Steel Tubesheet lined with Titanium[C]∥Symposium on the Fifth National Pressure Vessels Branch of China Mechanical Engineering Society. Nanjing:China Mechanical Engineering Society,2001.)

[6] 焦兴齐,李东. 钛制二段蒸发加热器换热管与管板接头的胀焊[J]. 焊接技术,2002(4): 54-55.

(JIAO Xing-qi,LI Dong. Expansion and Welding of Tube-to-tubesheet Joints in Titanium Two-section Evaporator[J]. Welding Technology,2002(4):54-55.)

[7] 林金峰. 钛换热管胀接研究[D].上海:华东理工大学,2011.

(LIN Jin-feng. Research on the Expanded Joint of the Titanium Tube[D].Shanghai: East China University of Science and Technology,2011.)

[8] GB 151—2014,热交换器[S].

(GB 151—2014,Heat Exchanger[S].)

[9] 周凝华. 大型列管式固定床反应器管板与反应管焊接技术研究[D].上海:华东理工大学, 2010.

(ZHOU Ning-hua. Welding Technology Research of Tube Plate and Tube in Tubular Reactor[D]. Shanghai: East China University of Science and Technology,2010.)

[10] 徐凤林. 齿科钛金属的激光焊接性及接头应力有限元模拟[D].南京:南京航空航天大学, 2008.

(XU Feng-lin. Research on the LBW Weldability of Ti and Finite Element Simulation for Stresses of Joints[D]. Nanjing:Nanjing University of Aeronautics and Astronautics,2008.)

[11] 王海峰,马凤丽,桑芝富. 先胀后焊连接中焊接对胀接连接强度的影响[J]. 压力容器,2010,27(12): 13-20.

(WANG Hai-feng,MA Feng-li,SANG Zhi-fu. Effect of Welding on Expanding Strength of Tube-to-tubesheet Joints Made by Welding after Expanding[J]. Pressure Vessel Technology, 2010,27(12):13-20.)

[12] 徐君臣,林亚森,左安达,等. 烟管与管板连接结构的焊接残余应力数值模拟[J]. 化工设备与管道,2014(5): 35-39.

(XU Jun-chen, LIN Ya-sen, ZUO An-da,et al. Numerical Simulation of Welding Residual Stress Existed in Joint of Fuel Tube and Tubesheet[J].Process Equipment and Piping,2014(5):35-39.)

[13] Wang H F, Sang Z F, Widera G E O. The Effect of the Welding on the Residual Contact Stress in the Expanded Zone of Expanded-welded Tube-to-tubesheet Joints [J]. Journal of Pressure Vessel Technology,2010,133(6): 061209-061214.

[14] 祁建峰. 钛材换热器的焊接[J]. 河南化工,2010,27(5): 89-91.

(QI Jian-feng. Welding of Titanium Heat Exchanger[J]. Henan Chemical Industry, 2010,27(5):89-91.)

[15] 毕艳霞. T型接头焊接温度场与应力场的数值模拟[D].杭州:浙江大学,2007.

(BI Yan-xia. Numerical Simulation of Welding Temperature Field and Stress Field of T-joint[D]. Hangzhou: Zhejiang University,2007.)

[16] Lacki P, Adamus K. Numerical Simulation of Welding Thin Titanium Sheets[J]. Key Engineering Materials,2013,549: 407-414.

[17] 马志承,邢卓,张立新,等. 钛制热交换器换热管与管板的快速焊接[J].管道技术与设备,2016(4):48-51.

(MA Zhi-cheng,XING Zhuo,ZHANG Li-xin,et al. Fast Welding for Tube to Tubesheet of Titanium Heat Exchanger [J]. Pipeline Technique and Equipment,2016(4):48-51.)

[18] 刘小燕,党云涛. 一种预热器的制造技术[J].中国新技术新产品,2016(1):80.

(LIU Xiao-yan,DANG Yun-tao. A Manufacture Technology of Preheater[J]. New Technology & New Products of China,2016(1):80.)

[19] 樊立强. 钛管在换热器中的使用及制造[J].山西化工,2012(1):55-56,69.

(FAN Li-qiang. Analysis of Manufacture and Application of Titanium Tube Heat Exchanger[J]. Shanxi Chemical Industry,2012(1):55-56,69)

[20] 葛树涛,张娟.干气压缩机后冷凝器泄漏分析及改进措施[J].理化检验(物理分册),2016(9):38-40.

(GE Shu-tao,ZHANG Juan. Leakage Analysis & Improved Measures of Dry Gas Compressor’s Rearcondenser[J].Physical Testing and Chemical Analysis(Part A:Physical Teating),2016(9):38-40.)

(许编)

StudyonResidualContactStressforTitanium-madeHeat-exchangerJointMadebyExpansionandWelding

YAOXing-an,WANGHai-feng

(College of Mechanical and Power Engineering, Nanjing Tech. University, Nanjing 211816, China)

By nonlinear finite element method, simulation of expansion and welding for connection joint of TA2 tube and TA2-Q345R composite tubesheet was carried out and distribution of residual contact pressure for four kinds of joints made by expansion and welding was obtained. The study shows that the residual contact pressure of the ungrooved joint is higher at both ends of the contact surface. But grooved joint of the residual contact pressure is higher at one end of contact surface and at the grooved position. And the residual contact pressure is not uniform in the circumferential distribution due to the effect of tubesheet holes. In case of no groove, the residual contact pressure of the joint made by expansion after welding is higher than the joint made by welding after expansion. In case of groove, the residual contact pressure of the joint made by expansion after welding is close to the joint made by welding after expansion, and the residual contact pressure of joints with groove is much higher than that of joints without groove.

heat-exchanger; titanium tube; composite tubesheet; joint made by welding and expansion; residual contact pressure

2016年度南京工业大学人才计划培育项目(自然科学);2016年度南京工业大学教育改革研究课题

TQ050.1;TE965

A

10.3969/j.issn.1000-7466.2017.01.003

1000-7466(2017)01-0012-08

2016-08-28

姚兴安(1990-),男,江苏扬州人,在读硕士研究生,主要从事过程设备设计与制造方面的研究。