催化剂堆积对催化裂化烟气轮机效率影响分析

2017-11-07,

,

(海洋石油工程股份有限公司, 天津 300452)

催化剂堆积对催化裂化烟气轮机效率影响分析

李琳琳,陈洪岩

(海洋石油工程股份有限公司, 天津 300452)

烟气轮机是催化裂化装置的关键设备之一,正常运行下可大幅度降低装置能耗。分析了催化剂堆积对催化裂化烟气轮机效率的影响以及催化剂堆积的原因,提出了相应切除烟机气轮机降温的处理方案,实施后效果良好。

催化裂化装置; 烟气轮机; 效率; 催化剂; 堆积

催化裂化装置是石化行业主要的二次加工装置之一,烟气轮机(简称烟机)作为这一装置的核心设备,其能否平稳高效运行,直接关系到整个装置的“长、安、稳”生产,而且对降低生产成本作用巨大[1-5]。

某型号YL-4000D催化裂化单级烟机设计参数[6,7]:进/排气温度670 ℃/540 ℃,进/排气压力0.240 MPa/0.105 MPa,入口体积流量(标准状况下)1 260 m3/min,输出功率为4 367 kW。烟机于2013-06投入运行至2015-05使用效果良好。2015-06进行检修后重新开机后不久,烟机效率逐渐下降,文中对此进行了详细分析。

1 催化剂堆积对烟机影响及分析

1.1烟机效率影响

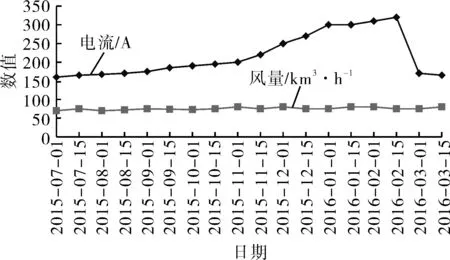

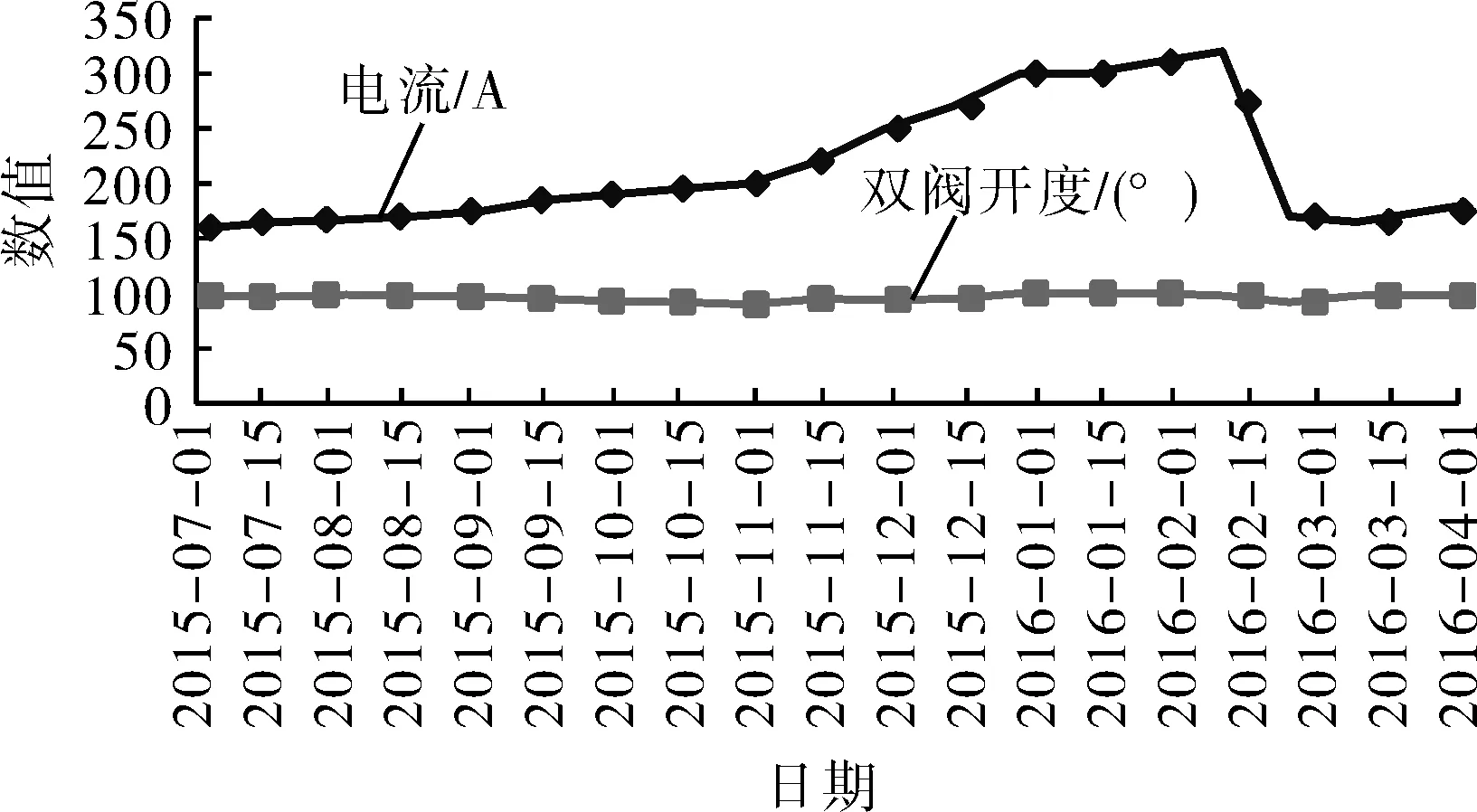

与原双级烟机相比,在同样标准风量下(8万 m3/h),电流从原280 A下降到160 A。运行数月后,烟机效率逐渐下降,主电机电流逐渐上升,部分测量数值见图1、图2。

图1 电机与入口风量匹配图

图2 电机与双阀开度匹配图

从图1和图2中可以看出,从2015-07重新开机正常后至9月初,烟机效率较高,运行状态比较平稳,当标准风量在(7~8)万m3/h时,主机电流在160 A上下,随风量略有波动,双阀开度基本处于全关状态。也就是说,烟气全部通过烟机做功,没有从双阀直接排入烟囱。

从9月初开始,电流值微幅上升,至9月底开始有非常明显的上升趋势,而入口风量没有发生变化,说明烟机效率下降明显。与此同时观察双阀的开度,在电流上升的同时,双阀开始逐渐打开,这也就说明烟气开始逐渐走烟机旁路——双阀,而没有通过烟机做功。

1.2烟机效率下降原因分析[8-10]

单纯分析烟机效率下降的原因最可能是动叶片吹损。如果是动叶片吹损,一般都会导致烟机转子动平衡失衡,表征现象就是振动上升,而本特利监测系统显示的振动值一直处于稳定的状态,因此基本可以排除动叶片吹损因素。其他的操作参数也都没有发生变化,再结合双阀的情况,表明烟机流通面积在减小,导致烟气流通量下降,致使烟机效率下降。

2015-12-29,装置主风机电机与变速箱的联轴节供油出现故障,被迫将装置主风机切至备机,以处理联轴节供油故障,处理时间约持续2 h。此时烟机入口温度已降至350 ℃,重新切至主机,当主风机机组运行正常后,发现烟机效率上升,在风量较前期高的情况下,电流降到了180 A左右。这种状态只维持了一个月左右,从2016-02-07开始电流再次有了逐渐上升的趋势,同时,双阀开度也产生了相应的变化。根据实际操作参数,烟机的运行工况,特别是烟机的轴位移和轴振动非常平稳,无论是在电流较低,还是在电流逐渐上升阶段,都保持了很低且很平稳的状态。

通过上述原因分析可以知道,烟机效率下降是由于催化剂堆积造成的。催化剂的堆积使得流通面积减小,从而导致进入烟机的烟气量下降,致使烟机效率开始下降。

烟机入口催化剂堆积主要分为动叶片催化剂堆积和静叶片催化剂堆积。但动叶片上的催化剂堆积会造成烟机振动明显上升,而从机组的各个运行参数记录可以看出,机组的运行工况没有发生任何变化,特别是烟机振动和位移一直保持在稳定且较低状态。由此说明催化剂应该是堆积在静叶片上,不仅减小了烟气流通面积,而且也改变了静叶片角度,导致烟机效率下降。

2 催化剂堆积原因分析[11-15]

对烟机清理后得到的堆积催化剂样品进行了化学成分分析,发现催化剂中含有大量的钠、钾等化学元素,可见形成了低熔点共晶体。

当烟气通过烟机时,颗粒度小于5 μm的催化剂细粉会被带入烟机中,烟气中携带过来的钠、钙、钾、氯化物及钒在低压下形成低熔点共晶体,这些低熔点共晶体和降温蒸汽将会使烟气中的催化剂十分黏稠。当这样的烟气经过叶片时,在其端壁面上形成附面层。附面层气流产生的离心力不足以平衡自叶片腹面至背面的横向运动(即二次流),使叶片背面端壁面的交角处形成涡区,催化剂在涡区内沉积下来,而且越是高气速区,旋涡效应越明显,催化剂沉积越容易。另外,气流在拐弯或当气流遇到筋板阻流时也会造成涡流而沉积,这种沉积随时间的增长和细粉的增多会越发严重。

烟机催化剂的堆积过程有可能需要几个月,或者几天,甚至几小时,此数值并不是一个定数,它与操作条件、堆积表面和催化剂等有着极大的关系。

3 处理方案及效果

3.1处理方案

根据烟机效率下降的原因分析和催化剂堆积的成因,可以知道要想解决烟机效率下降问题,必须去除烟机静叶上堆积的催化剂以保证烟气流通量。

鉴于催化剂与烟机静叶片材质的膨胀系数不同,催化剂堆积物的热膨胀系数大约为烟机静叶片典型奥氏体不锈钢的1/3。因此,采取了切除烟机降温法,降温冷却时可使堆积的催化剂龟裂,从而自动脱落。需要说明的是,此过程应控制降温速度不大于100 ℃/h,防止烟机整体变形。

3.2试运行效果

2016-05-25采取了上述处理方案,即将主风机切至备机,按照既定方案对烟机进行降温,降温至270 ℃,时间为10 h。降温完毕后,主电机电流再次降至180 A左右,至今为止使用效果良好。

4 结语

催化剂堆积对烟机效率有着极大的影响,由于催化剂堆积而导致烟机出故障的案例也不在少数。虽然采取切除烟机降温法能够暂时解决烟机催化剂堆积的问题,但还没有彻底解决催化剂堆积问题,有待深一步的探究。

[1] GB 150.1~150.4-2011,压力容器[S].

(GB 150.1~150.4-2011,Pressure Vessels[S].)

[2] 宋天民.炼油厂动设备[M].北京:中国石化出版社, 2006.

(SONG Tian-min. The Rotating Equipment in Oil Refinery[M].Beijing: China Petrochemical Press Co. Ltd., 2006.)

[3] 梁凤印.流化催化裂化[M].北京:中国石化出版社, 2006.

(LIANG Feng-yin. Fluid Catalytic Cracking [M].Beijing:China Petrochemical Press Co. Ltd., 2006.)

[4] 李培宁.机械与动力工程[M].北京:科学出版社, 2008.

(LI Pei-ning. Power Mechinery Engineering[M]. Beijing:Science Press, 2008.)

[5] 陈俊武.催化裂化工艺与工程[M].北京:中国石化出版社, 2005.

(CHEN Jun-wu. Catalytic Cracking Technology and Engineering [M].Beijing:China Petrochemical Press Co. Ltd., 2005.)

[6] 黄钟岳,王晓放.透平式压缩机[M].北京:化学工业出版社, 2004.

(HUANG Zhong-yue,WANG Xiao-fang. Turbine Compressor[M]. Beijing:Chemical Industry Press, 2004.)

[7] 中国石油和石化工程研究会.炼油设备工程师手册[M].北京:中国石化出版社, 2003.

(China’s Petroleum and Petrochemical Engineering Institute. Refining Equipment Engineers Handbook[M].Beijing:China Petrochemical Press Co. Ltd., 2003.)

[8] 李双平.催化裂化烟机结垢原因分析及对策[J].炼油技术与工程,2012,42(10):45-48.

(LI Shuang-ping. Cause Analysis of Fouling in Flue Gas Turbine[J].Petroleum Refinery Engineering,2012,42(10):45-48.)

[9] 许昀,朱玉霞,田辉平,等.催化裂化装置烟机结垢原因的探索[J].工业催化,2010,18(3):90-94.

(XU Yun,ZHU Yu-xia,TIAN Hui-ping,et al. A Probe into Causes and Remedies for Flue Gas Turbine Fouling in FCCU[J]. Industrial Catalysis,2010,18(3):90-94.)

[10] 沈丹,郑爱国.烟机结垢及磨损原因分析和预防措施[J].通用机械,2009(10):35-37.

(SHEN Dan,ZHENG Ai-guo. Cause Analysis and Preventive Measures of Gas Turbine Fouling and Wearing [J]. General Machinery,2009(10):35-37.)

[11] 嵇岳明.确保烟气轮机长周期运行的措施[J].炼油技术与工程,2010,40(6):47-49.

(JI Yue-ming. Measures to Ensure Long-term Operation of Gas Fouling Turbine[J].Petroleum Refinery Engineering,2010,40(6):47-49.)

[12] 董燕,张大磊. 炼厂烟气轮机故障原因分析浅析及处理措施[J].中国化工装备,2010(4):28-31.

(DONG Yan,ZHANG Da-lei. Analysis for the Fault Reason and Treatment of Flue Gas Expander in Refinery[J].China Chemical Industry Equipment,2010(4):28-31.)

[13] 方立定.烟气轮机振动异常原因分析及处理[J].石油化工设备技术,2008,29(1):51-56,20.

(FANG Li-ding. Vibration Cause Analysis and Processing for Smoke Steam Turbine Abnormal [J].Petro-chemical Equipment Technology,2008,29(1):51-56,20.)

[14] 申健,周复昌,于萍,等.流化催化裂化装置烟机结垢原因分析[J].石油炼制与化工,2014,45(2):16-20.

(SHEN Jian,ZHOU Fu-chang,YU Ping,et al. Studies on Fouling of Flue Gas Turbine in FCCU [J]. Machine Petroleum Processing and Petrochemicals, 2014,45(2):16-20.)

[15] 刘初春,范文军.重油催化裂化装置烟机结垢成因分析[J].东北石油大学学报,2015,39(1):11,112-117,134.

(LIU Chu-chun,FAN Wen-jun. Cause Analysis on Fouling Flue Gas Expander in FCC[J]. Journal of Northeast Petroleum University,2015,39(1):11,112-117,134.)

(许编)

EffectAnalysisofTurbineScalingEfficiencybyCatalystAccumulation

LILin-lin,CHENHong-yan

(Offshore Oil Engineering Co. Ltd., Tianjin 300452, China)

Gas turbine scaling is the key equipment of catalytic cracking unit, under the normal operation device can greatly reduce the energy consumption. The catalyst accumulation effect on the efficiency of the gas turbine scaling was analyzed concretely, and the corresponding treatment scheme was put forward, in order to achieve good operation effect.

catalytic cracking unit; gas turbine scaling; efficiency; catalyst; accumulation

TQ050.7; TE969

B

10.3969/j.issn.1000-7466.2017.01.017

1000-7466(2017)01-0082-03

2016-08-16

李琳琳(1984-),女,山东莱芜人,工程师,学士,主要从事机械设计工作。