微细电解铣槽加工参数对微槽加工精度的影响

2017-11-07袁和传王晓航陈创创余祖元李剑中

袁和传,王晓航,陈创创,余祖元,李剑中

(大连理工大学精密与特种加工教育部重点实验室,辽宁大连116024)

微细电解铣槽加工参数对微槽加工精度的影响

袁和传,王晓航,陈创创,余祖元,李剑中

(大连理工大学精密与特种加工教育部重点实验室,辽宁大连116024)

采用微细电解加工方法在3J21合金横梁上进行微槽的铣削加工,主要研究了脉冲幅值、脉冲频率、脉冲宽度等加工参数对微槽的侧壁间隙波动误差、底部间隙波动误差、侧壁角度、底部圆角尺寸的影响规律。通过优化加工参数,可将微槽的宽度误差和槽底厚度误差控制在3 μm以内,侧壁角度在90~96°之间,底部圆角半径小于17 μm。

电解加工;微槽;加工参数;加工精度

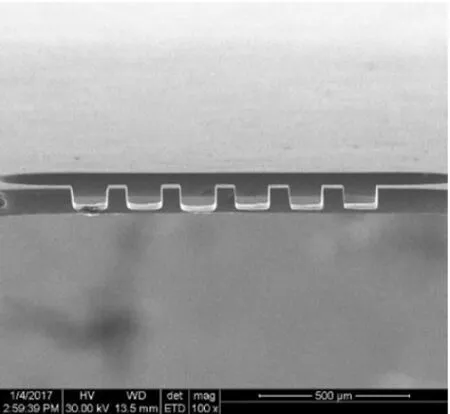

微槽加工可通过多种加工方法实现,如微细电火花加工、微细超声波加工、激光加工及微细电解加工等[1-2]。其中,微细电解加工具有工件表面无残余应力、无热影响区、工具电极无损耗、表面质量高等优点[3]。针对微细电解铣槽技术,国内外学者进行了广泛的研究。Schuster等用超短脉冲电源在铜片上加工出亚微米级精度的三维型腔结构[4]。Kim等提出用盘形电极来减小三维型腔的侧壁角度[5]。陈创创等在304不锈钢横梁上铣削出锥度接近于90°、底部圆角半径约5 μm的微槽,同时用双喷头供给电解液,以减小微槽侧壁左右角度差和底部圆角半径差[6]。胡满红等利用侧壁绝缘电极可明显改善三维型腔结构的侧壁垂直度和尺寸精度[7]。刘勇等研究了分层厚度对型腔精度的影响规律[8]。此外,王少华等用微细电解线切割方式加工了相同的微槽结构(图1),由于工具电极直径仅为10 μm且细长,电解液的侧向供给和加工过程中产生的气泡扰动会使工具电极产生振动,从而在微槽的侧壁和底面留下工具电极轨迹明显的痕迹[9]。

图1 微细电解线切割加工的微槽

为了解决这一问题,本文采用微细电解铣削方式加工微槽,所用工具电极的直径仅为数十微米,即使在电解液侧向供给情况下,电极也不会产生受力变形。电解加工通过阳极氧化方式实现材料去除,属于非接触加工,存在加工间隙。微槽的加工精度包括槽宽的尺寸精度、槽底厚度的尺寸精度、槽的侧壁角度和底部圆角尺寸。本文着重研究微细电解加工参数对微槽加工精度的影响,为选取最佳的微槽加工参数提供依据。

1 实验原理及方法

1.1 实验原理

图2是铣槽加工示意图,图3是微槽加工的端面简图。其中,L为微槽宽度,H为微槽深度,δ为槽底厚度,R为底部圆角半径,θ为微槽侧壁角度,S为走刀跨度,Δ1为底部间隙,Δ2为侧壁间隙。

图2 铣槽加工示意图

由图3可看出,微槽的宽度由侧壁间隙、电极直径和走刀跨度组成,其中,电极直径和走刀跨度误差可控;微槽的槽底厚度由进给深度、底部间隙和工件厚度决定,其中,进给深度和工件厚度可控。在一定的电脉冲能量下,加工间隙在理论上应是一定的,所以尺寸误差主要由侧壁间隙和底部间隙的波动误差造成。本文所加工微槽的目标尺寸为宽度120 μm,槽底厚度 10 μm。

1.2 研究方法

由于微槽加工间隙的波动误差可反映微槽的尺寸精度,故选择微槽的侧壁间隙波动误差、底部间隙波动误差、平均侧壁角度和平均底部圆角半径作为衡量微槽加工精度的研究指标。

本文主要研究脉冲幅值、脉冲频率、脉冲宽度对微槽加工精度的影响,具体方法为:在每组加工参数下加工三个微槽,测得每个微槽的宽度、槽底厚度、侧壁角度和底部圆角半径;计算每个微槽的侧壁间隙、底部间隙、平均侧壁角度和平均底部圆角半径;分别求出三个微槽的侧壁间隙和底部间隙的最大值与最小值之差,作为该加工参数下的加工间隙波动误差;综合考虑加工间隙波动误差、平均侧壁角度及平均底部圆角半径,选择最佳加工参数,以获得加工精度较高的微槽。

2 实验装置及条件

图4是电解加工机床示意图,包括机床床身、伺服进给装置、线电极放电磨削(WEDG)单元、旋转主轴、电解液循环系统、脉冲电源、计算机控制系统及信号采集系统等。实验所采用的加工参数见表1。

表1 实验条件

图4 电解加工机床示意图

3 实验结果与讨论

3.1 脉冲幅值对微槽加工精度的影响

本部分实验条件如下:脉冲幅值分别选取9、8、7、6 V,脉冲频率 150 kHz,脉冲宽度 100 ns。

从图5可看出,当脉冲幅值从9 V减小至7 V时,侧壁间隙波动误差和底部间隙波动误差无明显变化,间隙波动误差的变化量均小于1 μm;当脉冲幅值减小到6 V时,侧壁间隙波动误差和底部间隙波动误差显著增大。这是因为脉冲能量过小,加工过程中出现数次短路,在重复铣槽过程中,短路发生的位置和次数不尽相同,所以微槽的侧壁间隙和底部间隙的波动误差都显著增大。

图5 脉冲幅值对微槽加工间隙波动误差的影响

从图5还可看出,微槽底部间隙波动误差大于侧壁间隙波动误差。这是因为在加工过程中,微槽Z方向存在原点探测误差,同时存在因实验室温度变化而引起的工件Z向位置变化所产生的误差,导致微槽的底部间隙波动误差较大。

从图6可看出,随着脉冲幅值的减小,微槽的平均侧壁角度和平均底部圆角半径都逐渐减小;当脉冲幅值为6 V时,二者达到最小值。但此时侧壁间隙和底部间隙的波动误差较大,分别约为3.7 μm和 6.9 μm(图 5)。

图6 脉冲幅值对微槽侧壁角度和底部圆角半径的影响

综合考虑各项指标,当脉冲幅值为7 V时,微槽的侧壁间隙波动误差和底部间隙波动误差较小;同时,平均侧壁角度和平均底部圆角半径也较小。故可认为,7 V为最佳的脉冲幅值。

3.2 脉冲频率对微槽加工精度的影响

本部分实验条件如下:脉冲频率分别选取200、150、100、50 kHz,脉冲幅值 7 V,脉冲宽度 100 ns。

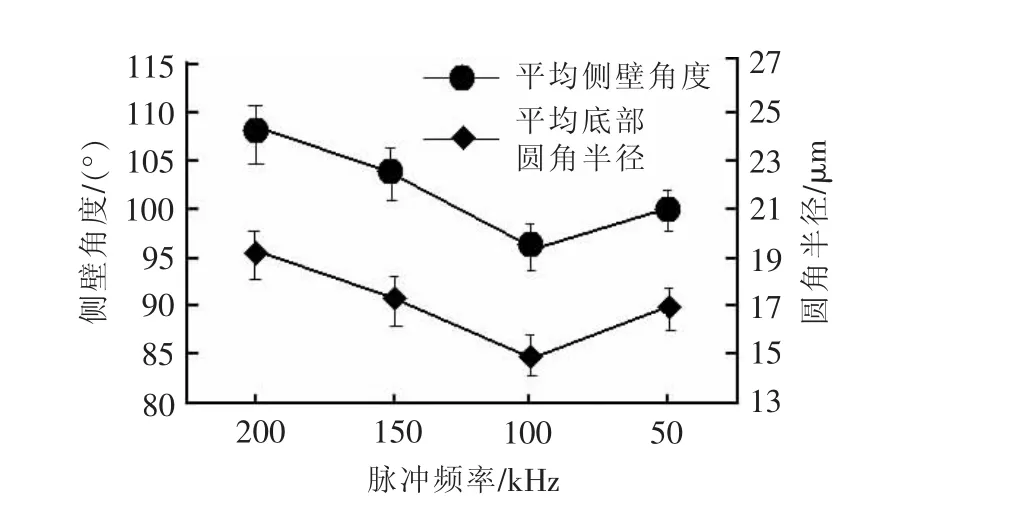

从图7可看出,当脉冲频率从200 kHz减小至100 kHz时,侧壁间隙波动误差和底部间隙波动误差逐渐增大,但增大趋势不明显,侧壁间隙波动误差的增幅小于1 μm,底部间隙波动误差的增幅小于2 μm。从图8可看出,随着脉冲频率减小,微槽的平均侧壁角度和平均底部圆角半径先减小、后增大。当脉冲频率为100 kHz时,平均侧壁角度和平均底部圆角半径最小,分别约为96°和15 μm。

图7 脉冲频率对微槽加工间隙波动误差的影响

图8 脉冲频率对微槽侧壁角度和底部圆角半径的影响

从图7、图8还可看出,当脉冲频率为50 kHz时,侧壁间隙波动误差、底部间隙波动误差、平均侧壁角度和平均底部圆角半径均显著增大。这是因为脉冲频率过小,导致铣槽过程中频繁出现短路,加工稳定性变差,微槽的加工间隙波动误差就明显增大。同时,短路会使加工时间增加,进而使杂散腐蚀影响时间增加,所以平均侧壁角度和平均底部圆角半径增大。

综合考虑各项指标,当脉冲频率为100 kHz时,微槽的侧壁间隙波动误差和底部间隙波动误差较小,同时,平均侧壁角度和平均底部圆角半径也最小。故可认为,100 kHz为最佳的脉冲频率。

3.3 脉冲宽度对微槽加工精度的影响

本部分实验条件如下:脉冲宽度分别选取120、100、80、60 ns,脉冲幅值 7 V,脉冲频率 100 kHz。

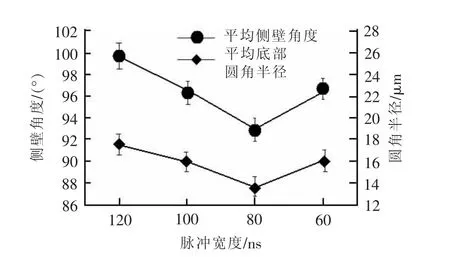

从图9可看出,当脉冲宽度从120 ns减小至80 ns时,侧壁间隙波动误差和底部间隙波动误差都略有增大,但增幅并不大,均在2 μm以内。从图10可看出,随着脉冲宽度的减小,微槽的平均侧壁角度和平均底部圆角半径先减小、后增大。当脉冲宽度为80 ns时,平均侧壁角度和平均底部圆角半径最小,分别约为 93°和 13.5 μm。

从图9、图10还可看出,当脉冲宽度为60 ns时,侧壁间隙波动误差、底部间隙波动误差、平均侧壁角度和平均底部圆角半径均显著增大。这是因为脉冲宽度过小,加工过程中频繁出现短路,加工稳定性差,加工时间增加,加工精度随之显著降低。

图9 脉冲宽度对微槽加工间隙波动误差的影响

图10 脉冲宽度对微槽侧壁角度和底部圆角半径的影响

综合考虑各项指标,当脉冲宽度为80 ns时,微槽的侧壁间隙波动误差和底部间隙波动误差较小;同时,平均侧壁角度和平均底部圆角半径最小。故可认为,80 ns为最佳的脉冲宽度。

由图11可知,当脉冲宽度为80 ns时,平均侧壁间隙约为5 μm,平均底部间隙约为6.2 μm。

图11 微槽的侧壁间隙和底部间隙变化范围

3.4 最佳参数下的加工结果与分析

分析可知,最佳脉冲参数(脉冲幅值7 V、脉冲频率100 kHz、脉冲宽度80 ns)下的微槽侧壁间隙为5 μm,底部间隙为6 μm。微槽的优选加工参数见表2,其他参数见表1。

表2 微槽加工优选参数

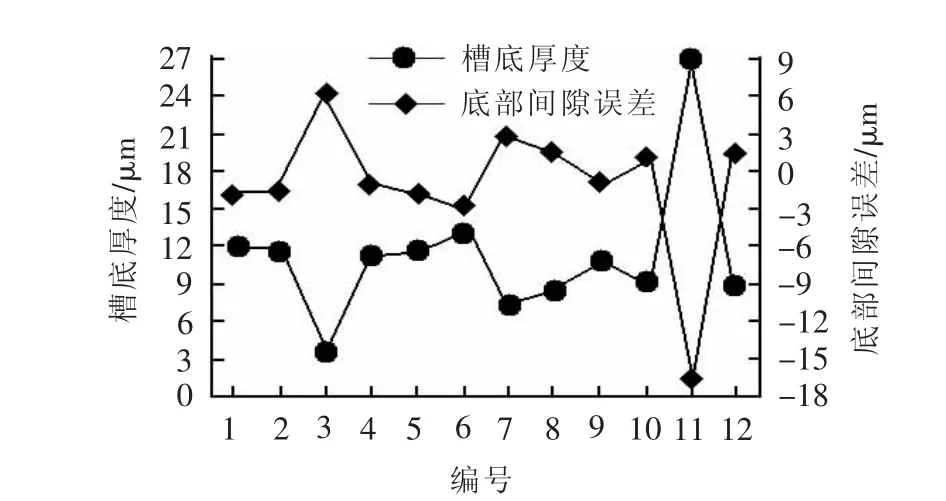

实验时,在最佳参数下加工二组(每组6个)微槽。在加工第11个微槽时,固定工件的塑料夹具发生断裂,使工件松动,导致微槽加工结果异常。从图12可知,除了微槽11以外,微槽6、7的侧壁间隙误差最大,但其绝对值都小于1.5 μm,所以微槽侧壁间隙的波动误差小于3 μm。由于微槽加工过程存在左、右二个侧壁间隙,故微槽宽度的波动误差是侧壁间隙波动误差的2倍,即小于6 μm。从图12还可看到,微槽的宽度波动范围为117~123 μm,以宽度120 μm为目标尺寸,宽度误差在3 μm以内。

图12 微槽宽度和侧壁间隙波动误差实验结果

从图13可看出,微槽3的槽底厚度过小,这是因为在其加工过程中,室温出现明显升高,有机玻璃基座产生热膨胀,使工件沿Z向位置上移,微槽加工深度增加,导致槽底厚度减小。除了微槽3、11以外,微槽6、7的底部间隙误差最大,但其绝对值都小于3 μm,微槽底部间隙的波动范围小于6 μm。从图13还可看出,槽底厚度波动范围为7~13 μm,以槽底厚度10 μm为目标尺寸,厚度误差在3 μm以内。

图13 微槽的槽底厚度和底部间隙误差实验结果

从图14可看出,除了微槽11以外,其余微槽的侧壁角度均在96°以内,且有9组微槽的侧壁角度在95°以内;同时,底部圆角半径均小于17 μm,且有8组微槽的底部圆角半径小于15 μm。

根据文献[3]中的公式:

式中:ω为体积电化当量,即单位电量溶解材料的体积;κ为质量电化当量;ρ为密度。

经计算,ω(3J21)>ω(304),说明相同电量下,3J21 合金溶解的体积比304不锈钢大,即3J21合金比304不锈钢更易去除。因此,在电解加工3J21合金时,工具电极边缘对应的加工间隙更大,从而底部圆角半径比文献[6]所得的偏大。

图15是在优选加工参数下,微细电解铣削的第一组微槽整体扫描电镜(SEM)图,图16是单一微槽的SEM照片。实测数据如下:侧壁角度90~92°;底部圆角半径8~10 μm; 微槽宽度约 117.5 μm;槽底厚度约12.6 μm。与加工目标相比,微槽具有良好的形状精度及较高的尺寸精度。

图14 微槽的侧壁角度和底部圆角半径实验结果

图15 微槽整体SEM图

图16 单个微型槽SEM图

4 结束语

在微细电解铣槽过程中,微槽的尺寸精度和形状精度存在相互制约的关系。脉冲能量较大时,加工过程稳定性好,尺寸精度较高,但杂散腐蚀严重,易造成侧壁角度和底部圆角增大;脉冲能量较小时,杂散腐蚀较弱,形状精度较高,但加工过程稳定性差,尺寸精度较低。通过合理优化加工参数,在最佳参数(7 V、100 kHz、80 ns)下,尺寸误差可有效控制在3 μm以内,侧壁角度可有效控制在96°以内,底部圆角半径可有效控制在17 μm以内。

[1] YU Z Y,MASUZAWA T,FUJINO M.Micro-EDM for three-dimensional cavities-development of uniform wear method[J].CIRP Annals-Manufacturing Technology,1998,47(1):169-172.

[2] RAJURKAR K P,ZHU D,MCGEOUGH J A,et al.New developments in electrochemical machining [J].CIRP Annals-Manufacturing Technology,1999,48 (2):567-579.

[3] 王建业,徐家文.电解加工原理与应用[M].北京:国防工业出版社,2001.

[4] SCHUSTER R,KIRCHNER V,ALLONGUE P,etal.Electrochemical micromachining[J].Science,2000,289(5476):98-101.

[5] KIM B H,NA C W,LEE Y S,et al. Micro electrochemical machining of 3D micro structure using dilute sulfuric acid[J].CIRP Annals-Manufacturing Technology,2005,54(1):191-194.

[6] CHEN Chuangchuang,LI Jianzhong,ZHAN Shicheng,et al.Study of micro groove machining by micro ECM[J].Procedia CIRP,2016,42:418-422.

[7] 胡满红,李勇,张跃,等.采用疏水材料侧壁绝缘电极的微细电解加工实验 [J].纳米技术与精密工程,2013,11(4):348-353.

[8] LIU Yong,ZHU Di,ZENG Yongbin,et al.Experimental investigation on complex structures machining by electrochemical micromachining technology[J].Chinese Journal of Aeronautics,2010,23(5):578-584.

[9] 王少华.微细电解线切割加工技术的试验研究与应用[D].南京:南京航空航天大学,2010.

Influence of Process Parameters on Machining Accuracy of Micro Groove by Micro Electrochemical Machining

YUAN Hechuan,WANG Xiaohang,CHEN Chuangchuang,YU Zuyuan,LI Jianzhong

(Key Laboratory for Prescision and Non-traditional Machining of Ministry of Education,Dalian University of Technology,Dalian 116024,China )

This paper is to study the influence of machining parameters of micro electrochemical machining on the machining accuracy of micro grooves in elastic material 3J21 alloy.The effects of process parameters such as pulse amplitude,pulse frequency and pulse width on the accuracy of groove width and bottom thickness,angle of sidewall and bottom fillet radius were investigated by extensive experiments.Using selected optimal machining parameters,the errors of groove width and bottom remaining thickness were controlled within 3 μm.The taper of side wall between 90~96°,and the bottom fillet radius less than 17 μm were achieved.

ECM;micro groove;process parameters;machining accuracy

TG662

A

1009-279X(2017)04-0020-05

2017-03-12

国家科技重大专项(2013ZX04001-091-1);国家自然科学基金资助项目(51475057,51175062)

袁和传,男,1990年生,硕士研究生。