电火花电解复合加工工作液浓度对电极损耗的影响研究

2017-11-07王文建张文超马付建阎长罡张生芳

刘 宇,王文建,张文超,马付建,阎长罡,张生芳

(大连交通大学机械工程学院,辽宁大连116028)

电火花电解复合加工工作液浓度对电极损耗的影响研究

刘 宇,王文建,张文超,马付建,阎长罡,张生芳

(大连交通大学机械工程学院,辽宁大连116028)

针对电火花电解复合加工的电极损耗问题,以模具钢为加工对象开展了电火花电解复合加工实验。分析了在不同极性和电极材料条件下,工作液浓度对电极相对损耗、电极形状变化规律及加工精度的影响。结果表明:合理控制工作液浓度能降低电极相对损耗及减小电极形状变化。

电火花电解复合加工;电极损耗;形状变化;工作液浓度

电火花电解复合加工是由电火花加工和电解加工共同作用的特种加工方法[1],其兼具二者优点,加工精度高、工件表面质量好、生产率高,广泛应用于航空航天、交通运输及模具制造等领域对难加工材料进行高效精密加工,但加工过程中的工具电极损耗严重直接影响了零件的加工精度。因此,探究电火花电解复合加工时不同工况下的电极损耗和加工质量的影响因素,已成为国内外学者的研究热点之一。

Shanmukhi等利用神经网络径向函数建立电火花电解复合加工模型,通过改变电压、电解质浓度和极间间隙等参数,得到复合加工的材料去除率[2]。Fascio等利用渗流理论和估计火花特性的方法研究了影响复合加工的关键参数,发现临界电压大小主要受电解液浓度影响,且热效应和化学反应共同作用能获得较好的表面质量[3]。Bhattacharyya等研究了不同参数下电火花电解复合加工绝缘陶瓷的材料去除和表面质量,认为NaNO3溶液作为电解液时,加工过程中产生的污物会影响加工顺利进行,而采用NaCl溶液时,可降低材料去除率[4]。邢俊等分析了电火花电解复合加工过程中不同工作液浓度情况下的工具电极损耗情况,得出当NaNO3溶液中的电导率为4 mS/cm时,电极损耗减少65.4%[5]。诸跃进等从工艺效果影响入手,寻求电火花电解复合加工工作液的配比系数,得到合理的工作液组分、浓度参数再配合电参数,可实现高效低损耗的小孔加工[6]。

本文针对电火花电解复合加工中的工具电极损耗和电极形状变化问题,以模具钢为加工对象,在不同浓度的电解质溶液中进行了电火花电解复合加工实验,研究不同极性和电极材料条件下,工作液浓度对电极相对损耗、电极形状变化规律及加工精度的影响,研究结果对于电火花电解复合加工的实际生产具有一定的指导意义。

1 电火花电解复合加工原理

电火花电解复合加工具有复杂性、随机性,其加工机理仍不十分清楚。目前普遍接受的加工原理为:加工过程中当放电脉冲到来时,首先在电解作用下发生阳极溶解,形成阳极材料的少量蚀除,并在阴极析出氢气;产生的氢气在极间累积,搭桥形成气泡层;当电场强度超过放电临界值时,阴极发射电子,击穿极间绝缘介质,形成等离子放电通道;在放电通道高温高压的作用下,电极表面材料熔化、气化,形成高压气泡;当放电脉冲结束时,高压气泡破裂产生动力,促使电解液带走大部分金属离子,放电通道消逝,熔融液态金属以固态颗粒的形式抛出,形成电极表面材料的去除。加工原理示意见图1。随着脉冲的不断累积,形成一定的材料去除率,生成的电蚀产物在工作介质冲液流动的作用下被带出加工区域。

图1 电火花电解复合加工原理示意图

电火花电解复合加工与传统电火花加工相比,引入的电解作用可促进阳极材料溶解、增大放电间隙及去除材料重铸层,且能有效降低电极损耗,改善加工质量。

2 实验方案设计

为了分析工作液浓度对电极相对损耗及电极形状变化的影响,设计了电火花电解复合加工实验。由于采用浸液式加工方法,很重要的一点是选用合适的电火花电解复合加工工作液。本实验采用Na3PO4电解质的去离子水溶液作为工作液,可有效避免像采用NaNO3、NaCl溶液时一样产生有害气体。同时,通过实验研究确定合理的工作液浓度范围,并在复合加工实验中发现,随着工作液浓度变化,电火花和电解加工的比例也会发生相应变化。当工作液浓度增加时,电解加工比例增大、电火花加工比例降低;当工作液浓度达到临界值以上时,将只进行电解加工;当工作液浓度大于0.4%时,放电加工现象明显消失。因此,确定实验中的磷酸钠质量分数为0~0.4%,再进行电火花电解复合加工的全因素实验。

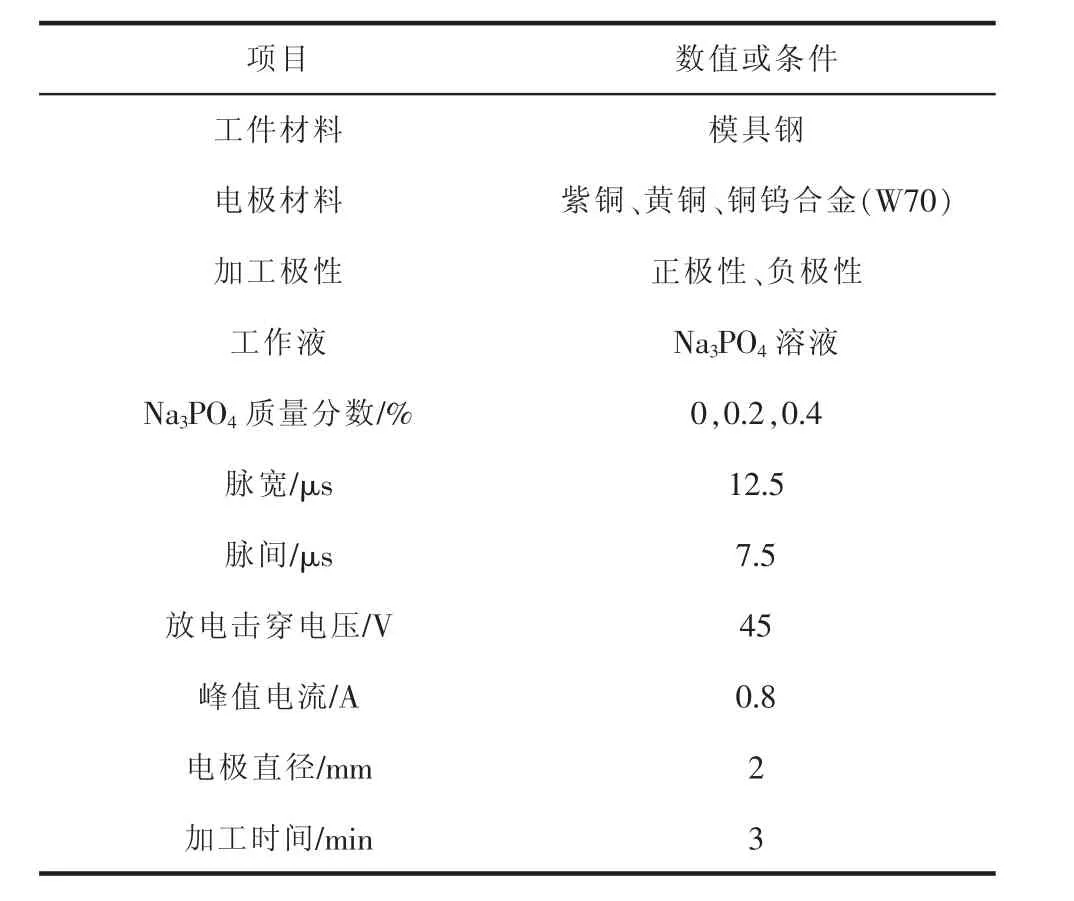

本实验以电火花电解复合加工小孔为例,实验条件见表1。每组实验均将加工时间设为定值,量取加工前、后的电极长度及小孔深度,计算电极相对损耗。用电子显微镜观察电极端面形状,分析电极随工作液浓度变化时的长度损耗和形状变化规律,同时测量加工后的电极直径和小孔直径,分析工作液浓度对加工精度的影响。

表1 复合加工全因素实验条件

3 实验结果及分析

3.1 工作液浓度对电极相对损耗的影响

如图2所示,正极性加工时,随着Na3PO4质量分数的增大,不同材料的电极相对损耗相应降低。当Na3PO4质量分数从0增大到0.2%时,电极相对损耗变化非常明显;从0.2%增大到0.4%时,电极相对损耗的变化有所放缓。因此,Na3PO4质量分数在0~0.4%范围内增加对加工具有积极影响。

图2 正极性加工时的电极相对损耗变化趋势

由图2可看出,当Na3PO4质量分数大于0时,火花放电过程伴随着电解作用。由于是正极性加工,电解作用会额外去除工件上的材料而不损耗工具电极,相比普通电火花加工(即Na3PO4质量分数为0时),电极相对损耗会降低。随着Na3PO4质量分数的增加,电解的额外去除作用增强,电极相对损耗更低。此外,电解作用使极间间隙增大,在一定程度上改善了加工区域电蚀产物的聚集状态,且随着阴极析氢气泡破裂,增加了工作液流动,电蚀产物被带走,从而改善了极间放电环境,使电极相对损耗有所降低。

由图2还可看出,铜钨合金电极受Na3PO4质量分数的影响较小,而黄铜电极受Na3PO4质量分数的影响较大。分析原因:在电解加工中,金属溶解顺序为Zn>Cu>W,而黄铜为Cu和Zn的合金,Zn的活动性较强,故受浓度的影响较大;而铜钨合金电极中含大量的钨,其化学性质较铜、锌更稳定,故所受影响较小,电极不易损耗。总体而言,随着工作液浓度增大,电极相对损耗逐渐降低,对加工有明显的改善;但工作液浓度继续增大后,对电极相对损耗的影响程度逐渐减小。因此,需严格控制工作液浓度,才能使电火花电解复合加工的作用发挥到极致。

如图3所示,负极性加工时,随着Na3PO4质量分数逐渐增加,电极相对损耗会相应增大,说明负极性加工时工作液浓度的增加对电火花电解复合加工具有消极影响。分析原因:当Na3PO4质量分数大于0时,火花放电过程伴随着电解作用,由于是负极性加工,电解作用会额外去除工具电极上的材料,部分去除的材料还会因电化学作用而镀覆在工件表面,相比普通电火花加工,电极相对损耗增大。

图3 负极性加工时的电极相对损耗变化趋势

由图3可见,黄铜、紫铜、铜钨合金三种材料的电极相对损耗均随着Na3PO4质量分数的增加呈上升趋势。分析原因:随着Na3PO4质量分数的增加,电解作用逐渐增强,阳极溶解工具电极,且在阴极小孔处形成镀层。但黄铜、铜钨合金电极的损耗增大趋势缓慢,而紫铜电极损耗迅速,甚至出现了负损耗。其原因是在电解加工时,金属在阳极的溶解顺序为Zn>Cu>W,在阴极的还原顺序为Cu2+>H+>Zn2+。当工具电极为黄铜材料时,黄铜中的Zn优先溶解变为Zn2+,随后Cu溶解变为Cu2+,并在电解作用下Cu2+于阴极小孔处形成镀层,从而增加了电极的相对损耗。当工具电极为铜钨合金电极时,铜钨合金中的Cu变成Cu2+,由于该合金电极中的Cu含量较少,溶液镀在工件表面的镀层较薄,故使损耗增加缓慢。当工具电极为紫铜时,随着Na3PO4质量分数的增加,电解作用逐渐增强,使大量的Cu2+镀覆在工件表面,严重阻碍了加工的进行。

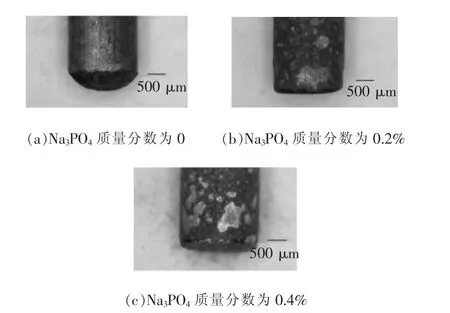

图4是在不同的工作液浓度下,用紫铜电极加工小孔的表面形貌。可见,Na3PO4质量分数为0时,小孔表面有少量镀层,这是由电火花加工工具电极融熔爆炸飞溅所致(图4a)。当Na3PO4质量分数为0.2%、0.4%时,电火花加工去除材料的量小于电解作用下的电极镀覆量,随着加工进行,大量的铜离子镀覆于工件表面;且随着Na3PO4质量分数的增加,电解作用增强,镀层增厚,甚至出现了负损耗。

图4 不同工作液浓度下紫铜电极加工小孔的表面形貌

3.2 工作液浓度对电极形状变化的影响

在不同的工作液浓度下,紫铜、黄铜、铜钨合金在正极性加工时的电极形状变化见图5~图7。可看出,随着Na3PO4质量分数的增加,电极的侧面损耗明显减小,一定程度上改善了小孔加工的形状精度。分析原因:电解作用随着工作液浓度的增加而增强,使放电间隙增大,有利于蚀除颗粒的排出,从而减弱了普通电火花加工“二次放电”对电极侧面损耗的影响。因此,合理控制工作液浓度能有效减小电极的侧面损耗,提高小孔形状精度。

由图5~图7还可看出,当Na3PO4质量分数由0变化为0.2%时,电极形状变化较大;由0.2%变化为0.4%时,电极形状变化较小。可知,电火花电解复合加工在保证加工效率的同时,电极的形状变化趋于稳定。相比紫铜和黄铜电极,铜钨合金电极的耐损耗能力强,其形状变化受工作液浓度的影响较小。

图5 正极性加工时紫铜电极的形状变化

图6 正极性加工时黄铜电极的形状变化

图7 正极性加工时铜钨合金电极的形状变化

图8~图10分别是在不同的工作液浓度下,紫铜、黄铜、铜钨合金电极在负极性加工时的形状变化。可看出,随着Na3PO4质量分数的逐渐增加,电极的表面质量和形状变化均受到很大影响。分析原因:当Na3PO4质量分数为0时,如同普通电火花加工一样,无电解作用影响电极表面质量,但对电极侧面损耗的影响较大。随着Na3PO4质量分数的增加,电解作用增强,电极表面受到严重腐蚀。同时,电解作用使处于工作液中的电极因阳极溶解而导致直径减小,也造成了电极形状的变化。

图8 负极性加工时紫铜电极的形状变化

图9 负极性加工时黄铜电极的形状变化

图10 负极性加工时铜钨合金电极的形状变化

3.3 工作液浓度对加工精度的影响

在电火花电解复合加工过程中,工作液浓度的变化还会对加工精度产生影响。设加工间隙△D=(D2-D1)/2,以此来评估小孔加工精度。 其中,D1为加工后的电极直径;D2为加工后的小孔直径。

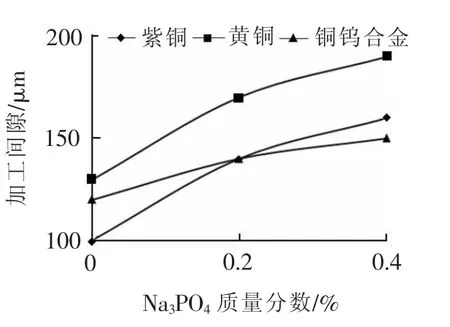

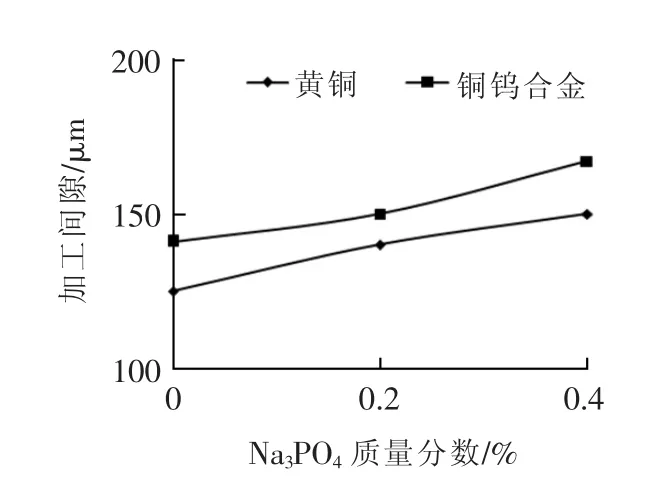

图11是不同工作液浓度下,紫铜、黄铜、铜钨合金在正极性加工条件下的加工间隙变化曲线,图12是黄铜、铜钨合金在负极性加工条件下的加工间隙变化曲线。可看出,无论是正、负极性加工,随着Na3PO4质量分数的增加,加工间隙均逐渐变大。分析原因:当Na3PO4质量分数为0时,加工过程为单纯的电火花加工,加工间隙较小;当Na3PO4质量分数增加时,电火花加工过程中伴随着电解作用,进而使加工间隙增大;当Na3PO4质量分数继续增加时,加工间隙的增大量出现放缓趋势,说明加工间隙并不会无限制增大,其极限值应该是电解加工单独作用时的加工间隙值。

图11 正极性加工时加工间隙随工作液浓度的变化

图12 负极性加工时加工间隙随工作液浓度的变化

综上所述,虽然引入电解加工可减小正极性加工时的电极相对损耗,改善正极性加工时工具电极的形状变化,但一定程度上也降低了小孔的加工精度。因此在实际加工过程中,应根据加工需求选取合理的工作液浓度。

4 结论

本文采用全因素实验方法研究了在不同的加工极性和电极材料条件下,工作液浓度对电火花电解复合加工的电极相对损耗、电极形状变化及加工精度的影响,得出以下结论:

(1)电火花电解复合加工过程中,正极性加工可有效利用电解加工的辅助作用,改善电极相对损耗并提高孔加工的形状精度,但电解作用的引入影响了小孔加工的尺寸精度。

(2)工作液浓度对电火花电解复合加工影响较大。正极性加工时,当Na3PO4质量分数在0.2%~0.4%范围内,相比普通电火花加工,电极相对损耗降低,且随着工作液浓度增加,电极相对损耗逐步降低;同时,随着工作液浓度增加,电极形状变化减小,小孔加工的形状精度有所提高。无论是正极性加工还是负极性加工,随着工作液浓度增加,加工间隙均相应增大。

[1] ZHANG Yan,XU Zhengyang,ZHU Di,etal.Tube electrode high-speed electrochemical discharge drilling using lowconductivity salt solution[J].International Journal of Machine Tools and Manufacture,2015,92:10-18.

[2] SHANMUKHIK,VUNDAVILLIPR,SUREKHA B.Modeling of ECDM micro-drilling process using GA-and PSO-trained radial basis function neural network[J].Soft Computing,2015,19(8):2193-2202.

[3] FASCIO V,WÜTHRICH R,BLEULER H.Spark assisted chemical engraving in the light of electrochemistry[J].Electrochimica Acta,2004,49(22-23):3997-4003.

[4] BHATTACHARYYA B,DOLOI B N,SORKHEL S K.Experimental investigations into electrochemical discharge machining (ECDM)of non-conductive ceramic materials[J].Journal of Materials Processing Technology,1999,95(1-3):145-154.

[5] 邢俊,徐正扬,张彦,等.微小孔电火花-电解复合加工中工作液浓度对工具电极损耗的影响[C]//第16届全国特种加工学术会议论文集(上).厦门,2015:640-645.

[6] 诸跃进,闫伟,张卫华,等.工作液对电解电火花复合加工工艺效果影响的试验研究[J].苏州科技学院学报(工程技术版),2013,26(1):76-80.

书讯 《特种加工技术路线图》

本书面向2030年,系统阐述了我国特种加工技术的发展现状、社会需求、应用前景、研发重点、关键技术及建议的发展路径,提出了未来的发展目标和实现措施。

全书共六章,第一章和第二章论述了特种加工技术的重要性及发展现状,分析了特种加工技术的发展机遇、发展趋势及面临的挑战;第三章至第五章从产业需求、典型装备、关键技术等方面对放电加工、电化学加工、激光加工等技术分别进行了论述,提出了不同时间节点的发展重点与实现路径,并预测了可达成的目标;第六章提出了实施路线图的关键要素及对国家政策的建议。

本书由中国机械工程学会特种加工分会编著,中国科学技术出版社出版,定价:68元。

欢迎订阅,联系电话:0512-67274541。

Study on the Effect of Working Liquid Concentration on Tool Wear in EDM and ECM Hybrid Machining

LIU Yu,WANG Wenjian,ZHANG Wenchao,MA Fujian,YAN Changgang,ZHANG Shengfang

(School of Mechanical Engineering,Dalian Jiaotong University,Dalian 116028,China)

Aiming at the tool wear of the EDM and ECM hybrid machining,the experimental of EDM and ECM hybrid machining based on mold steel was carried out.The impact of working liquid concentration to the relative tool wear,tool shape change law and machining accuracy under different polarity and electrode materials was analyzed.The result shows that the reasonable control of the working liquid concentration can reduce the relative tool wear and the tool shape change.

EDM and ECM hybrid machining;toolwear;shape change;working liquid concentration

TG661

A

1009-279X(2017)04-0010-05

2017-04-19

国家自然科学基金资助项目(51405058);辽宁省教育厅科研平台项目(JDL2016006);大连市人才专项计划资助项目(2016RQ054)

刘宇,男,1982年生,副教授。