CuW90微小孔电火花加工实验研究

2017-11-07时东波王振龙

时东波,王振龙

(哈尔滨工业大学机电工程学院,黑龙江哈尔滨150001)

设计·研究

CuW90微小孔电火花加工实验研究

时东波,王振龙

(哈尔滨工业大学机电工程学院,黑龙江哈尔滨150001)

利用单因素实验和正交试验法探究了电源电容、电流、伺服参考电压、伺服速度及占空比对CuW90微小孔电火花加工效率和电极损耗的影响。结果表明:伺服参考电压和占空比对加工效率和电极损耗的影响都较大,而电容、电流对其影响较小,最终得到了CuW90电火花微小孔加工的最优参数组合。

电火花加工;微小孔;加工效率;电极损耗;CuW90

CuW90是指钨元素质量分数90%的铜钨合金,具有较高的熔点和强度、相对较低的密度、良好的导热性和导电性、较小的热膨胀系数,被广泛应用于各种领域,如用作导弹或火箭发动机的喷管、燃气舵、空气舵、鼻锥等。正是由于上述特性,使CuW90材料的微小孔加工成为一大制造难点。以传统加工方式加工高硬度材料时,因存在宏观作用力,加工精度难以保证,且刀具制造困难。而电火花加工具有无宏观作用力、适合加工难切削材料等特点,非常适合CuW90材料的微小孔加工。

国内外学者对钨合金及其加工特性进行了探究。Lee等[1]利用沃罗诺伊图探究了铜钨合金中钨元素含量对电导率的影响,表明在一定范围内钨颗粒的增多会增加电导率,从而影响放电加工效果。李建原等[2]采用弱电解质溶液,利用在线制作的削边电极,经绝缘处理后辅以超声振动对钨材料试件进行了电火花电化学复合加工实验。马名峻等[3]也采用电火花电化学复合加工方法,利用液体成膜的低浓度电解质环保水溶液对钨钼类金属进行了超深小孔加工,结果表明绝缘膜可有效改善电极损耗。张艳等[4]探究了不同形状中空电极的加工机理,证实双孔电极具有较好的加工效果。朱派龙等[5]利用新型三爪管电极对钨钼合金进行了深小孔加工,提高了加工精度。但目前对CuW90微小孔加工参数影响的研究较少,因此有必要对其进行相关的实验探索。

1 实验装置及方案

1.1 实验装置

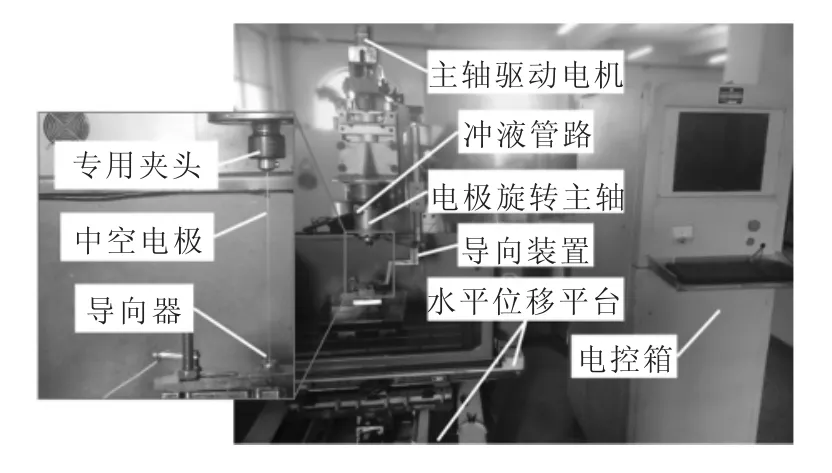

实验采用自主研发的电火花高速小孔加工机床,其硬件部分由位移平台、电极旋转主轴、内冲液系统、导向装置等组成 (图1)。电极旋转主轴为System 3R系列高速主轴,可实现60~2000 r/min无级调速,配合专用夹头可夹持直径0.09~3 mm的管电极。内冲液系统选用AD1008产业用高压泵和TFO-FK IP44型三相高性能电机,可提供的最高压力为9.8 MPa。导向装置可调节不同工位,配合使用陶瓷芯导向器,可保证电极在高速旋转过程中保持较高的回转精度。

图1 电火花高速小孔加工机床

机床软件主要由脉冲电源和伺服控制系统组成。电源采用RC晶体管复合脉冲电源,可有效控制电容充电时间,改善加工状态(图2)。

图2 复合脉冲电源示意图

1.2 实验方案

首先选取合适的实验参数 (如:电源电容、电流、伺服参考电压、伺服速度、占空比),利用单因素方法分别探究其对加工效率和电极损耗的影响,再通过正交试验法寻找出上述参数的最优组合。实验结果均取三次实验的平均值,实验参数见表1。

表1 实验参数表

2 单因素实验分析

2.1 电容对加工结果的影响

RC脉冲电源的能量公式为:

式中:W为放电能量,J;C为电源电容,F;U为开路电压,V。

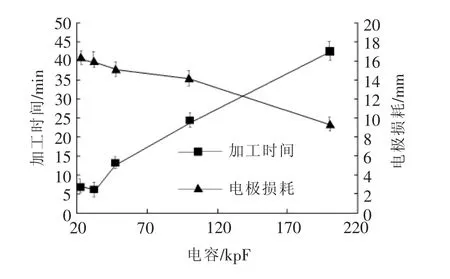

可知,单脉冲放电能量大小与电容、电压有关,保持电压不变,电容大小变化会使能量发生变化。因此,设定电流为1.75 A、伺服参考电压为100 V、主轴脉冲间隔为 200 μs、占空比为 1∶0,取电容值分别为 22、32、47、100、200 kpF,得到的加工时间及电极损耗曲线见图3。可看出,随着电容值不断增加,加工时间逐渐延长。原因是随着电容增大,充电时间增长、放电频率降低,使加工效率下降;且单次放电能量增大、有效蚀除量增加,避免了电极的无效损耗,故电极损耗量也随之减小。

图3 电容对加工时间及电极损耗的影响曲线图

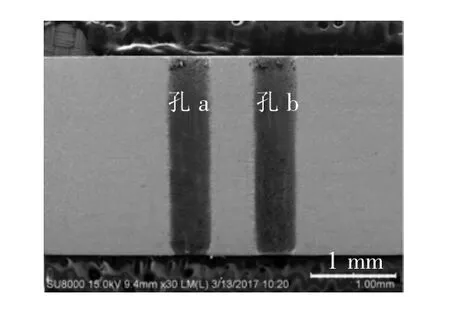

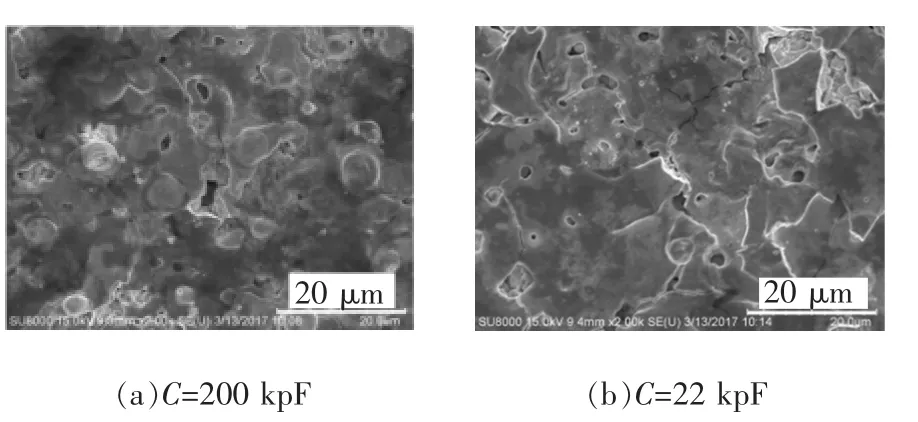

当选取不同电容值进行加工时,孔内壁的表面形貌会因放电能量大小而变化。由图4、图5可见,孔a的电容值为200 kpF,其工件表面凹坑及凸起较多,孔b的电容值为22 kpF,工件表面质量更好。

图4 不同电容加工的小孔

图5 不同电容加工的小孔形貌图

2.2 电流对加工结果的影响

电容电量公式为:

式中:Q 为电容电荷量,C;I为电流,A;t为时间,s。

可知,电容充电时间与电流大小有关。因此,设定电容值为22 kpF、伺服参考电压为100 V、主轴脉冲间隔为200 μs、占空比为1∶0,取电流值分别为0.11、0.21、0.42、0.84、1.26、1.75 A,得到的加工时间及电极损耗曲线见图6。可看出,加工时间随着电流值的增加而减小。分析原因:在加工过程中,充电电流不断增大,电容充电周期减小,放电频率提高,单位时间内的蚀除量增加,导致加工时间减小;且电流值在0.11~1.75 A范围内变化时,加工时间减少了38.3%,说明电流值对加工效率有较大影响。电极损耗无明显变化,约稳定在18 mm波动范围内。

图6 电流对加工时间及电极损耗的影响曲线图

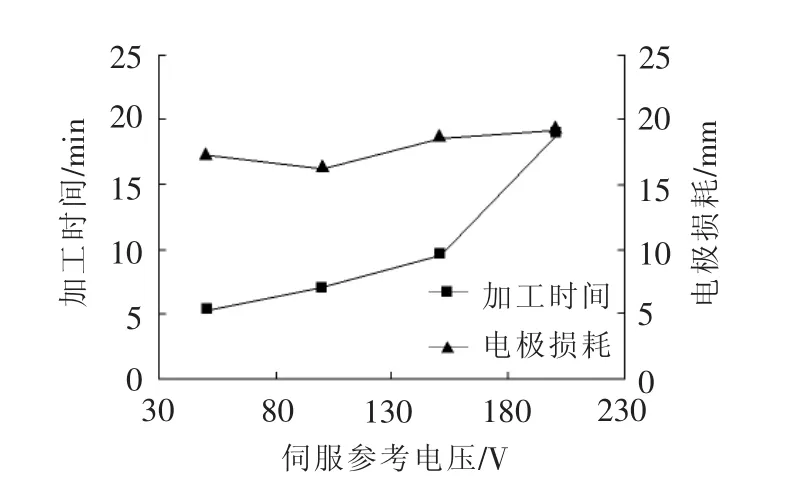

2.3 伺服参考电压对加工结果的影响

伺服参考电压是保证放电间隙的一项重要指标,当检测到放电电压低于伺服参考电压时,控制系统会判断为间隙过小,从而减小电机主轴进给速度或回退;反之,控制系统会判断为间隙过大,从而加大主轴进给速度,以保证加工顺利进行。设置电容值为22 kpF、电流值为1.75 A、主轴脉冲间隔为200 μs、占空比为 1∶0,取伺服参考电压分别为 50、100、150、200 V,得到的加工时间及电极损耗曲线见图7。可看出,当伺服参考电压较低时,放电间隙小,放电时热量集中,单次蚀除量大,加工时间短、效率高。随着伺服参考电压的升高,放电间隙增大,单次蚀除量减少,加工时间增加。伺服参考电压为200 V时的加工时间约为电压50 V时的4倍。此外,电极损耗随着电压的升高而呈缓慢增加趋势,但影响有限,最大值仅比最小值增加了约17.6%。

图7 伺服参考电压对加工时间及电极损耗的影响曲线图

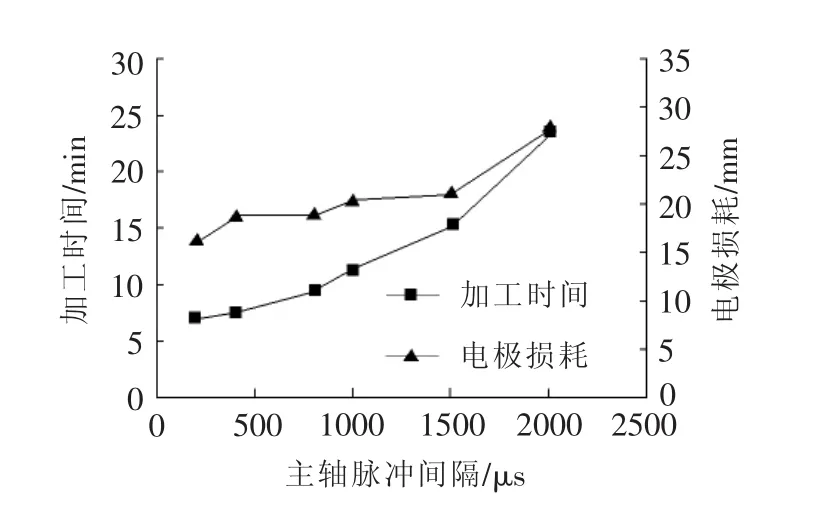

2.4 伺服速度对加工结果的影响

伺服速度是指电机主轴进给速度,在此以主轴电机的脉冲间隔时间来改变伺服速度,间隔时间越大,速度越慢。为使加工迅速,伺服速度应与蚀除量相匹配,以保证正常的放电间隙,减少主轴回退。设定电容值为22 kpF、电流值为1.75 A、伺服参考电压为100 V、占空比为1∶0,取主轴脉冲间隔分别为200、400、800、1000、1500、2000 μs,得到的加工时间及电极损耗曲线见图8。当脉冲间隔较长即进给速度较慢时,单次蚀除量大于需要进给的距离,因而放电间隙过大,有效放电次数减少,从而使加工时间变长。脉冲间隔为2000 μs时的加工时间约为脉间200 μs时的3.4倍,说明伺服速度对加工时间有较大影响。此外,当进给速度减慢、有效放电次数减少时,放电过程中仅有电极损耗而无工件损耗,从而使电极损耗量逐渐增大。脉冲间隔为2000 μs时的电极损耗量比脉间200 μs时增加了约71.5%。

图8 伺服速度对加工时间及电极损耗的影响曲线图

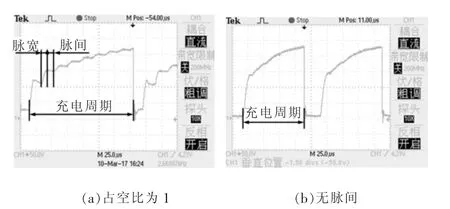

2.5 占空比对加工结果的影响

在电火花加工中,占空比是指脉宽与脉间的比值。单独使用晶体管脉冲电源时,直接控制脉宽与脉间的时间,即可控制充放电时间;单独使用RC脉冲电源时,电容充电时间即脉间时间,而脉宽时间则很短,在击穿放电间隙后瞬时放电,无放电维持电压。当同时使用两种电源时,由于晶体管脉冲周期远小于电容充电时间,当晶体管处于高电平时,主回路导通,电容正常充电;当晶体管处于低电平时,主回路被切断,电容维持原电压不变,这样就增加了消电离的时间。在不同的占空比条件下,得到的电压波形见图9。

设置电容值为22 kpF、电流值为1.75 A、伺服参考电压为100 V、主轴脉冲间隔为200 μs,固定脉宽为 5 μs,取脉间分别为 0、5、15、25、35 μs,得到的加工时间及电极损耗曲线见图10。可看出,当脉间为0 μs即单独使用RC脉冲电源时,加工时间最短;随着脉间增加,占空比变小,加工时间增加。脉间为35 μs时的加工时间约为5 μs时的3倍。分析原因:金属钨的熔点为3410℃,相比于电极铜的熔点1083℃来说很高,需较大的能量密度才能蚀除。脉间的增加使放电频率减小,蚀除效率降低,故加工时间延长。而对于电极损耗,占空比的变化对其影响不大。

图9 不同占空比条件下的波形图

图10 占空比对加工时间及电极损耗影响曲线图

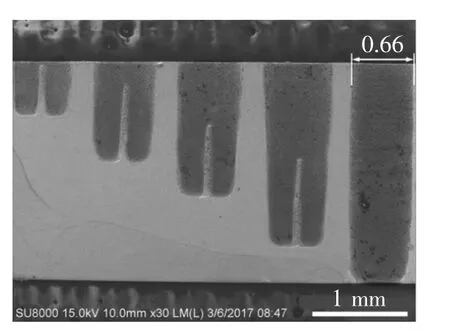

2.6 不同工作液对加工间隙的影响

由于实验使用中空电极,加工时孔的中心会形成柱状残留。当孔打通时,柱状残留会随着冲液流出。使用不同的工作液,受导电性等影响,放电间隙会有不同,柱状残留也有所不同。由图11可知,使用电火花油时,因其抗击穿能力强,加工过程中的放电间隙小,形成的柱状残留较大且形状规整;另外,受电极侧面损耗及放电间隙小的影响,入口处直径也较小,为0.49 mm。而去离子水的导电性较电火花油强,加工时的放电间隙较大,使得大部分中间材料被放电蚀除,仅留较细的一段,且放电间隙大导致加工孔径大,为0.66 mm(图12)。

图11 电火花油工作液

图12 去离子水工作液

3 正交试验分析

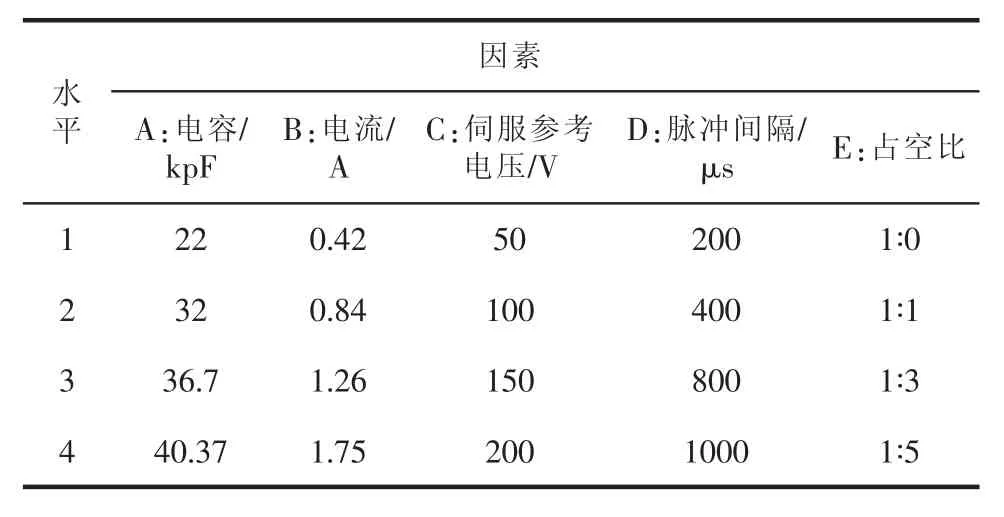

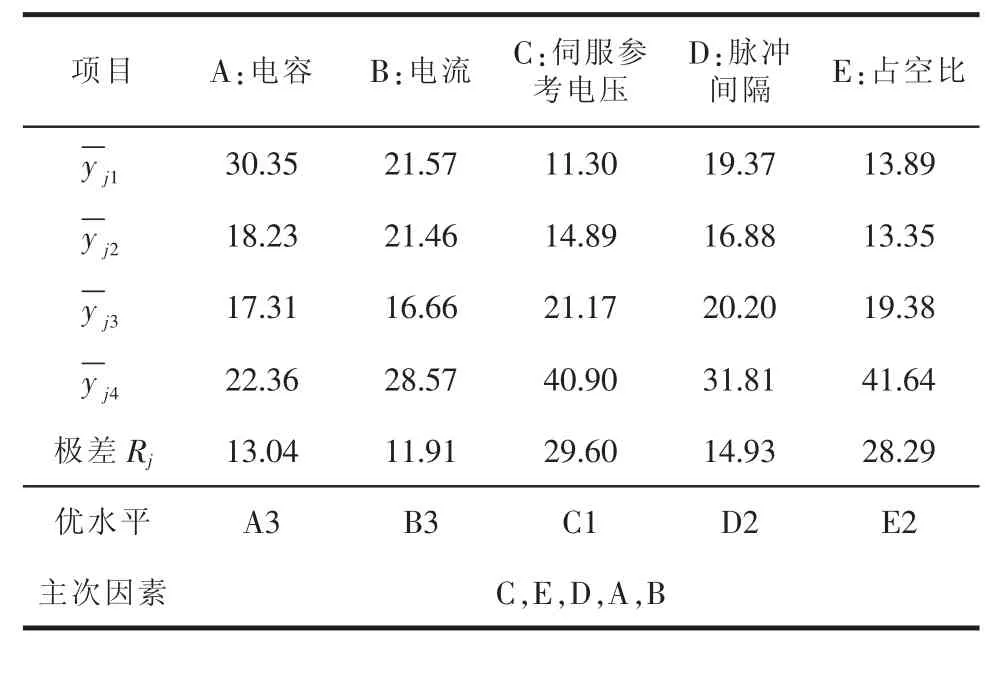

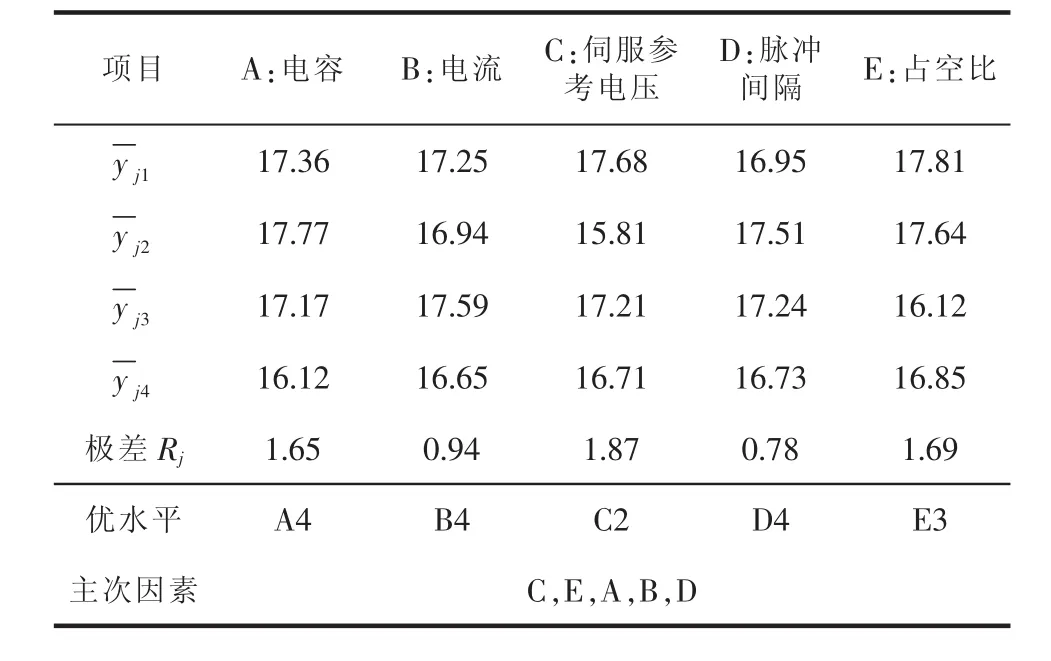

为探究上述实验参数的相互影响作用,寻找出最优组合,进行了五因素四水平的正交试验,因素水平见表2,正交试验结果分析见表3~表4。结果表明,对加工时间及电极损耗影响最大的参数都是伺服参考电压,其次是占空比,这与单因素实验分析结果基本一致。但二者整体相较而言,所探究参数对加工时间的影响比对电极损耗的影响更大,在兼顾二者最优组合时,应着重考虑加工时间的优水平项。因此,选取电容40.37 kpF、电流1.75 A、伺服参考电压 50 V、主轴脉冲间隔 400 μs、占空比 1∶1 为最优组合,在该参数组合下加工时间为5.45 min,电极损耗为15.19 mm,结果较理想。

表2 因素水平表

表3 加工时间分析

表4 电极损耗分析

4 结论

(1)大电容能保证大能量,以增加单次蚀除量,大电流可减少电容充电时间,低伺服参考电压可减小放电间隙,高伺服速度可保证放电间隙稳定,大占空比可提高放电频率,有利于优化加工时间。

(2)采用高伺服速度来增加有效放电次数,有利于降低电极损耗;对电容、电流、伺服参考电压、占空比来讲,存在一个使电极损耗最低的最优值。

(3)对加工时间和电极损耗影响最大的因素都是伺服参考电压,其次是占空比。所探究的参数对加工时间的影响较大,优化幅度达93.59%,对电极损耗的影响较小,优化幅度为46.02%。

(4)综合分析对加工时间及电极损耗的影响,得到最优参数组合为电容40.37 kpF、电流1.75 A、伺服参考电压50 V、主轴脉冲间隔400 μs、占空比1∶1。

[1] LEE Y J,LEE B H,KIM G S,et al.Evaluation of conductivity in W-Cu composites through the estimation oftopologicalmicrostructures [J].MaterialsLetters,2006,60(16):2000-2003.

[2] 李建原,张勇斌,刘广民,等.大深径比钨小孔的复合电加工工艺探索[J].制造业自动化,2016,38(5):120-123.

[3] 马名峻,王德新.一种利用电化学钝化极化现象的超深小孔电火花复合加工工艺 [J].电加工与模具,2015(S1):54-58.

[4] ZHANG Yan,XU Zhengyang,ZHU Yun,et al.Effect of tube-electrode inner structure on machining performance in tube-electrode high-speed electrochemical discharge drilling[J].Journal of Materials Processing Technology,2015,231:38-49.

[5] 朱派龙,周锦进.钨钼合金深小孔的电火花加工研究[J].电加工与模具,2000(5):12-15.

Experimental Study on CuW90 Micro-hole by Electrical Discharge Machining

SHI Dongbo,WANG Zhenlong

( School of Mechatronics Engineering,Harbin Institute of Technology,Harbin 150001,China )

For the processing of CuW90 micro-hole by electrical discharge machining(EDM),the effects of capacitance,current,servo reference voltage,servo speed and duty cycle on machining efficiency and tool wear are explored through the single factor experiment and the orthogonal testing method.Experimental results show that servo reference voltage and duty cycle have a great influence on machining efficiency and tool wear,while capacitance and current have small effects on them,and the optimal parameter combination of processing micro-hole of CuW90 is obtained.

EDM;micro-hole;machining efficiency;tool wear;CuW90

TG661

A

1009-279X(2017)04-0001-04

2017-04-14

黑龙江省应用技术研究与开发计划重大项目(GA16A404)

时东波,男,1992年生,硕士研究生。