选择性吸附氧化硫代硫酸盐催化剂的研究*

2017-11-07陈红萍韩景皓

陈红萍 齐 雪 王 超 韩景皓

(1.华北理工大学化学工程学院,河北省环境光电催化材料重点实验室,河北 唐山063009; 2.河北省煤化工工程技术研究中心,河北 唐山063600)

选择性吸附氧化硫代硫酸盐催化剂的研究*

陈红萍1,2齐 雪1,2王 超1韩景皓1

(1.华北理工大学化学工程学院,河北省环境光电催化材料重点实验室,河北 唐山063009; 2.河北省煤化工工程技术研究中心,河北 唐山063600)

采用共沉淀法制备铜改性MgAl类水滑石(CLDH),并对制得的CLDH进行结构表征。结果表明,铜镁比(摩尔比)为0.1、450 ℃下焙烧4h时制得的CLDH层状结构相对维持的最好,BET表面积、孔容积和孔直径最大。类水滑石层状结构和高分散氧化铜是CLDH活性提高的主要原因。将制得的CLDH作为催化剂选择性吸附脱除模拟脱硫废液中的硫代硫酸根,CLDH用量为5g/L,反应温度为60 ℃,反应时间为6h时,硫代硫酸根脱除率为93.0%,而硫氰酸根的脱除率不足8%,CLDH再生3次后对硫代硫酸根仍然表现出良好的脱除效果和选择性。

类水滑石 选择性吸附 硫代硫酸钠

随着钢铁工业的高速发展,我国焦化行业也随之不断壮大。焦炉煤气作为炼焦企业的主要副产品之一,含有大量的H2S和少量的HCN,具有很强的刺激性和毒性,不仅会造成环境污染,还会腐蚀生产设备,因此必须对焦炉煤气进行脱硫脱氰处理。目前,焦化厂一般采用湿式碱吸收催化氧化脱硫脱氰工艺处理焦炉煤气,处理过程中需要定期排出脱硫废液[1-3]。脱硫废液含有高浓度COD、硫氰酸根及大量难降解无机盐,直接处理会严重降低污泥活性,影响废水处理工段的正常运行,因此需对脱硫废液进行单独处理。脱硫废液中的硫氰酸根可作为高附加值产品回收,但由于回收产品硫氰酸盐和硫代硫酸盐的溶解度差异很小,导致硫氰酸盐产品纯度低,硫氰酸根回收率通常低于70%[4-5]。针对这一问题,通常采用氧化硫代硫酸盐从而获得硫氰酸盐和硫酸盐的合格产品,该工艺不仅可有效处理废液中难降解的硫氰酸根和硫代硫酸根,并且回收了高附加值产品硫氰酸盐,是非常有发展前景的处理技术。

回收脱硫废液中硫氰酸盐的关键问题是选择性脱除硫代硫酸盐,目前研究较多的有物理分离法和选择性氧化分离法。物理分离法主要有两种方式,吸附分离法和选择透过性膜分离法[6-10]。物理分离法虽可选择性吸附硫代硫酸盐,但其主要对低浓度废水有较好的处理效果,受吸附剂吸附容量的限制,不适于脱硫废液的处理。选择性氧化分离法在脱除硫代硫酸盐时存在催化剂回收困难及催化活性较低等问题。MgAl类水滑石是选择性氧化分离硫代硫酸盐的常用催化剂,鉴于铜离子具有氧化性,将其引入到MgAl类水滑石上可提高MgAl类水滑石的表面碱性位点[11-14],增强MgAl类水滑石对硫代硫酸盐的活性和选择性。为此,本研究采用共沉淀法制备铜改性MgAl类水滑石(CLDH),将其作为催化剂选择性吸附氧化脱除硫代硫酸盐,考察了CLDH用量、反应温度、反应时间等对硫代硫酸盐脱除效率的影响,评估了CLDH回收再利用的性能。

1 实验部分

1.1 实验试剂

研究中所用的Mg(NO3)2、Al(NO3)3、NaOH、Cu(NO3)2、Na2CO3、Na2S2O3和NaSCN均为分析纯。

1.2 CLDH的制备

分别以Mg(NO3)2、Al(NO3)3、Cu(NO3)2为镁、铝、铜源,配置3种试剂的混合溶液,根据实验要求调节混合溶液中各试剂的比例,采用NaOH、Na2CO3的混合溶液为沉淀剂,调节pH为9,90 ℃下水浴加热12 h,室温下陈化12 h,离心分离出沉淀物,并用蒸馏水洗涤至中性,于120 ℃真空干燥4 h,得到Cu-MgAl类水滑石(简称Cu-MgAl-LDH)。将Cu-MgAl-LDH以5 ℃/min升温至一定温度焙烧4 h,制得具有不同铜镁比(摩尔比,下同)的CLDH。

1.3 催化剂的表征

采用D/MAX2500PC型X射线粉末衍射仪对测试材料进行表征,扫描波长为0.154 06 nm,扫描范围为5°~80°,扫描速度为5°/min。

采用NETZSCH STA 449 F3型综合热分析仪对Cu-MgAl-LDH焙烧过程中的热重(TG)—差热(DTA)进行分析,焙烧温度40~1 000 ℃,升温速度10 ℃/min。

采用化学吸附分析仪对CLDH进行H2程序升温还原(H2-TPR)分析。分析条件:通入氦气吹扫,控制升温速率为10 ℃/min,升温至300 ℃,稳定30 min,降至50 ℃,稳定10 min;通入氦气和氢气的混合气体,稳定10 min,从50 ℃升至800 ℃,控制升温速率为10 ℃/min,在800 ℃停留10 min;桥电流为140 mA,气体流速100 mL/min。

采用3H-2000PS1型比表面积及孔径分析仪测试催化剂的比表面积。样品用量约为0.1 g,采用N2进行吸附。采用BET模型计算催化剂的比表面积,采用BJH模型对脱附曲线进行计算获得孔结构信息。

1.4 吸附实验

配制硫氰酸钠和硫代硫酸钠混合溶液为模拟脱硫废液,模拟脱硫废液中硫氰酸钠、硫代硫酸钠摩尔浓度分别为0.16、0.01 mol/L。在模拟脱硫废液中加入一定量的催化剂,在一定温度下搅拌反应一定时间,取上层清液,过滤后测定溶液中的硫代硫酸根和硫氰酸根的含量。

1.5 分析检测方法

采用碘量法测定硫代硫酸根的浓度;用分光光度法测定硫氰酸根的浓度,硫酸高铁铵为显色剂,吸收波长为460 nm。

2 结果与讨论

2.1 XRD表征

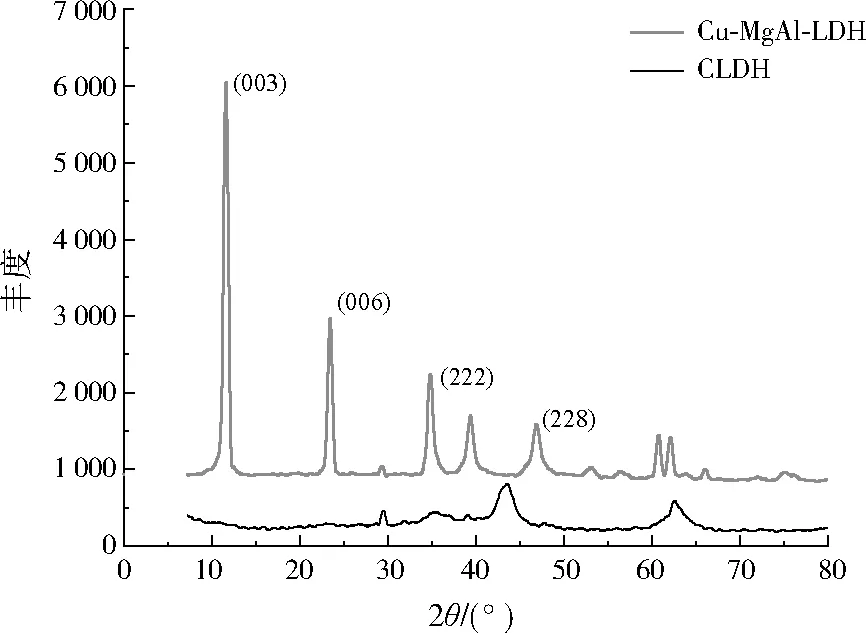

将铜镁比为0.1的Cu-MgAl-LDH与CLDH(焙烧温度450 ℃)进行XRD表征,XRD谱图见图1。由图1可见,Cu-MgAl-LDH样品在2θ为11.6°、23.5°、34.9°、47.0°处出现类水滑石的4个特征衍射峰,对应(003)、(006)、(222)、(228)面,表明合成的样品是类水滑石物质[15],具有良好的层状结构。经过450 ℃焙烧之后,获得的CLDH在2θ为11.6°、23.5°、47.0°处的特征衍射峰消失,在34.9°处的特征峰强度变小,峰宽变宽,在2θ为43.0°、63.3°处出现Cu-MgAl复合氧化物的特征峰,表明焙烧使得类水滑石的层状结构发生坍塌但并没有完全消失,同时有镁、铝和铜氧化物间相互作用形成的新产物。值得说明的是CLDH在2θ为29.50°附近的特征峰更加明显,可能焙烧后铜与类水滑石层状结构结合得更紧密有关。

图1 Cu-MgAl-LDH与CLDH样品的XRD谱图Fig.1 XRD patterns of Cu-MgAl-LDH and CLDH samples

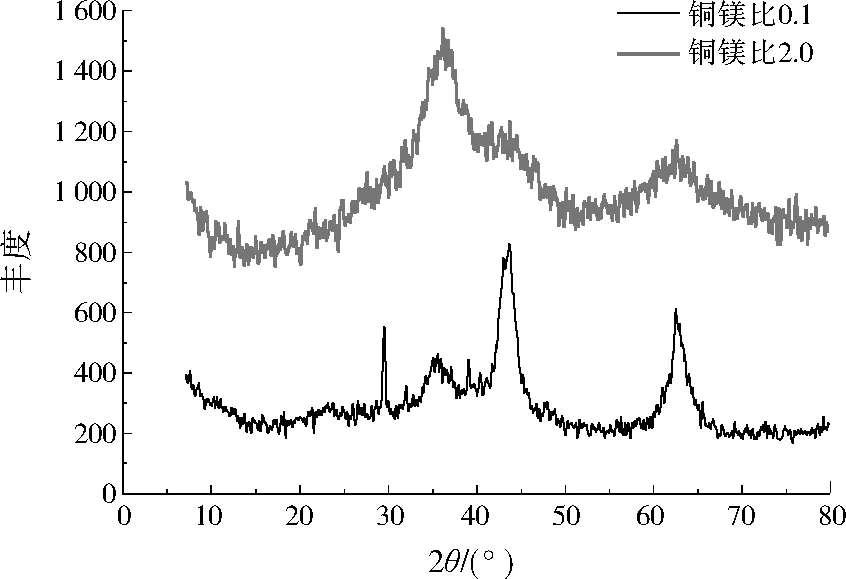

为考察铜掺杂量对CLDH的影响,对铜镁比分别为0.1、2.0,焙烧温度为450 ℃的CLDH进行XRD分析,XRD谱图见图2。

图2 铜镁比为0.1、2.0的CLDH样品XRD谱图Fig.2 XRD patterns of CLDH with Cu/Mg molar ratio of 0.1 and 2.0

由图2可见,铜镁比为2.0时,CLDH在2θ为43.0°、63.3°处Cu-MgAl复合氧化物特征峰峰宽变大,属于类水滑石结构的衍射峰峰强减小,说明Cu的掺杂导致类水滑石的结构被破坏;而铜镁比为0.1时的CLDH仍保持了部分类水滑石的特征峰。说明Cu掺杂过量会破坏类水滑石的结构从而降低活性组分的分散性,影响催化活性。

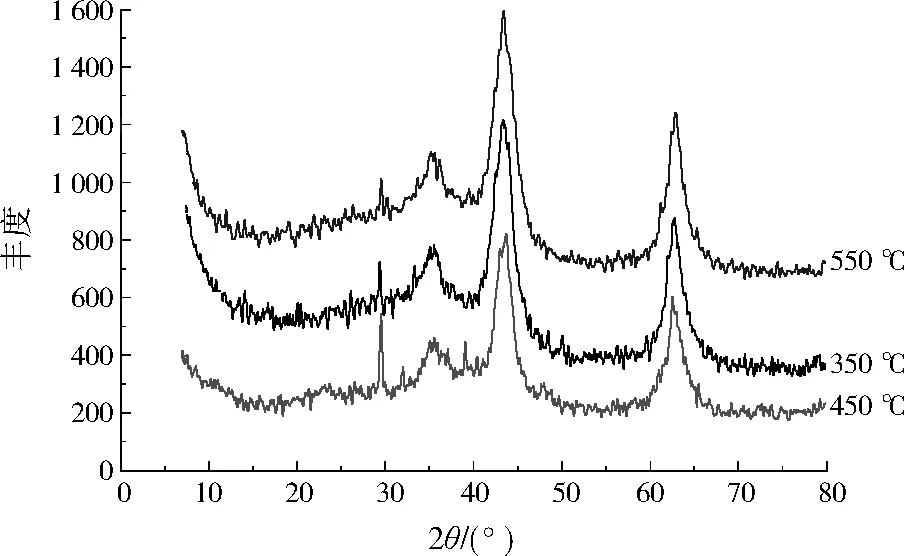

为考察焙烧温度对CLDH结构的影响,对铜镁比为0.1,焙烧温度分别为350、450、550 ℃下制得的CLDH进行XRD分析,结果见图3。

图3 不同焙烧温度下的CLDH样品XRD谱图Fig.3 XRD patterns of CLDH calcinated under different temperature

由图3可见,焙烧温度为350、550 ℃时,在2θ=29.5°处的特征衍射峰均较弱,可见焙烧温度过高或过低均不利于Cu掺杂到类水滑石的层板结构中,也难以保持类水滑石的层状结构,影响CLDH的比表面积和降低活性组分含量。

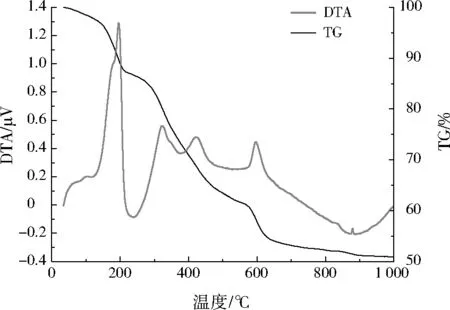

2.2 TG—DTA分析

图4 焙烧过程的TG—DTA曲线Fig.4 TG-DTG curve during calcination process

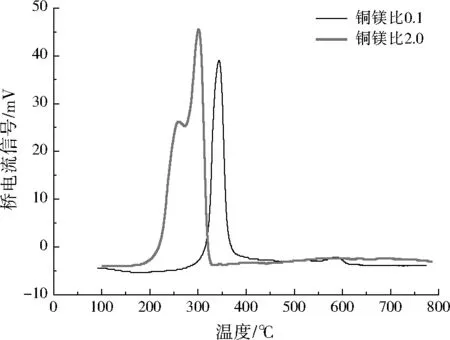

2.3 H2-TPR结果分析

对铜镁比分别为0.1、2.0的CLDH进行H2-TPR表征,结果如图5所示。由图5可见,铜镁比为0.1时,制得的CLDH在350 ℃出现还原峰,说明铜以高分散氧化铜的形式存在于CLDH中,且高分散氧化铜与周围原子发生相互作用,导致其还原温度提高,而铜镁比为2.0时,制得的CLDH在250、290 ℃两处出现还原峰,说明铜以两种状态存在于CLDH中[16],即聚集态氧化铜和高分散氧化铜,而高分散氧化铜的还原温度又不同于铜镁比为0.1的CLDH,结合XRD分析,说明铜镁比为0.1时,铜参与到类水滑石层板结构中,从而使铜的还原温度升高,此时制得的CLDH催化剂表现出较高的硫代硫酸盐脱除性能,可见层状类水滑石结构和高分散氧化铜是CLDH催化活性提高的主要原因。

图5 2种CLDH的H2-TPR谱图Fig.5 H2-TPR patterns of two types of CLDH

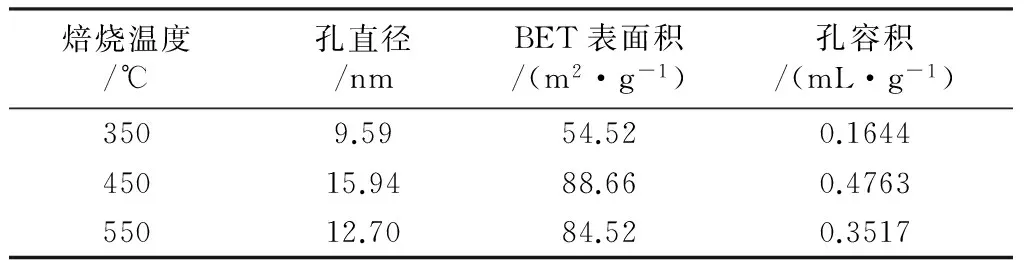

2.4 比表面积及孔径分析

表1 CLDH的BET表面积、孔容积和孔直径

2.5 硫代硫酸钠脱除率的影响因素

反应温度、CLDH用量、反应时间等都会影响CLDH对硫代硫酸钠的脱除率。采用铜镁比为0.1、450 ℃下焙烧制得的CLDH为催化剂,选择性吸附脱除模拟脱硫废液中的硫代硫酸根,考察各因素对硫代硫酸根脱除率的影响。

2.5.1 反应温度的影响

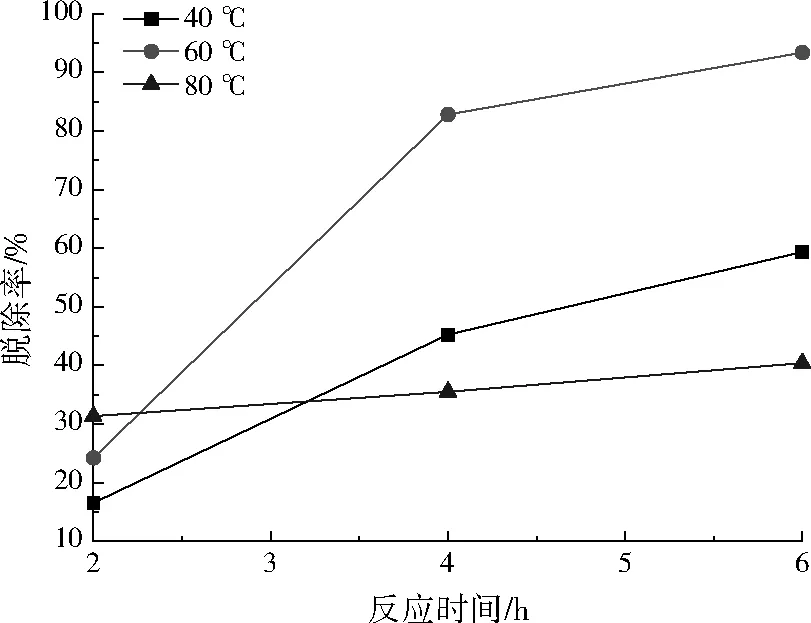

向模拟脱硫废液中投加5 g/L CLDH,分别在40、60、80 ℃下进行吸附实验,硫代硫酸根脱除率的变化如图6所示。由图6可见,反应温度为40、60 ℃时,随着反应时间的延长,硫代硫酸根的脱除率明显增加,而反应温度为80 ℃时,硫代硫酸根的脱除率增幅相对缓慢。反应时间为2 h时,硫代硫酸根在80 ℃下的脱除率要高于60、40 ℃下的脱除率,这可能是因为吸附为放热反应,随着温度的升高吸附反应很快达到平衡,但是继续升高温度,吸附反应会向解吸的方向移动,因此硫代硫酸根的脱除率不再增加。反应时间为4、6 h时,硫代硫酸根均在60 ℃下的脱除率最高。

图6 反应温度对硫代硫酸根脱除率的影响Fig.6 Effect of reaction temperature on thiosulfate removal rate

2.5.2 CLDH用量的影响

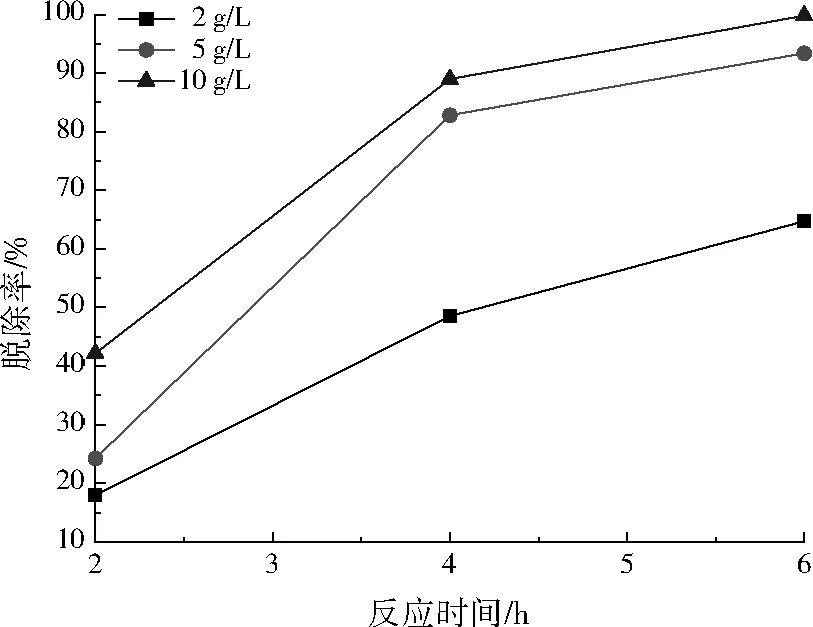

向模拟脱硫废液中分别投加2、5、10 g/L CLDH,在60 ℃下进行吸附实验,硫代硫酸根脱除率的变化如图7所示。由图7可见,不同CLDH用量下,随着反应时间的延长,硫代硫酸根的脱除率均有所增加,且CLDH用量越大,硫代硫酸根的脱除率越高,这是因为CLDH的吸附容量有限,增加CLDH用量可以提高其对硫代硫酸根的吸附容量,有助于进一步增加硫代硫酸根的脱除率。综合考虑处理效果与处理成本,CLDH用量宜为5 g/L。

图7 CLDH用量对硫代硫酸根脱除率的影响Fig.7 Effect of CLDH dosage on thiosulfate removal rate

2.5.3 CLDH对硫代硫酸根的选择性

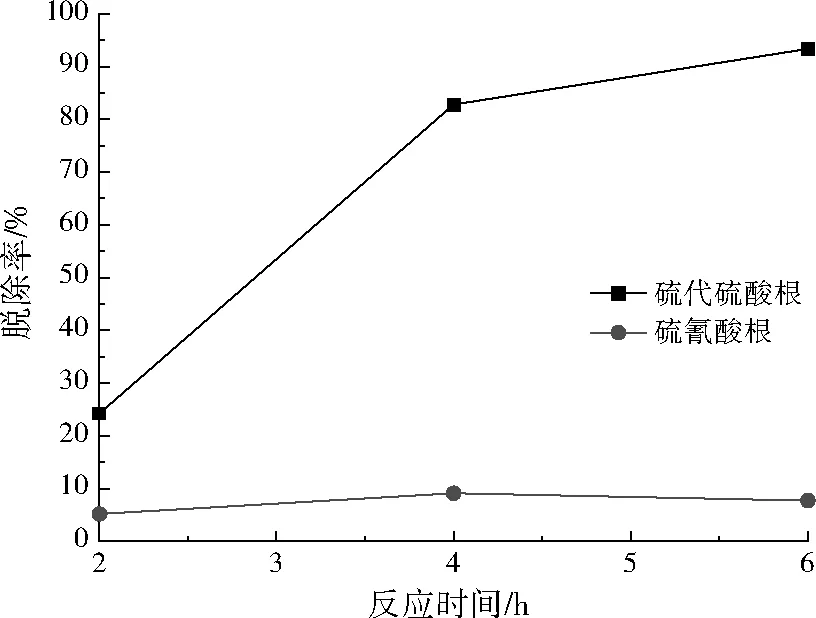

向模拟脱硫废液中投加5 g/L CLDH,在60 ℃下进行吸附实验,分别测定2、4、6 h时硫代硫酸根和硫氰酸根的脱除率,结果如图8所示。由图8可见,反应4 h时硫氰酸根的脱除率达到最高,为9.1%,随着反应时间继续延长,硫氰酸根的脱除率出现下降趋势。反应6 h时,硫代硫酸根的脱除率最高,达到93.0%,而硫氰酸根的脱除率不足8%,说明CLDH对硫代硫酸根具有较好的选择性脱除效果。

图8 反应时间对硫代硫酸根和硫氰酸根脱除率的影响Fig.8 Effect of reaction time on thiosulfate and thiocyanate removal rate

2.5.4 CLDH的再生性能

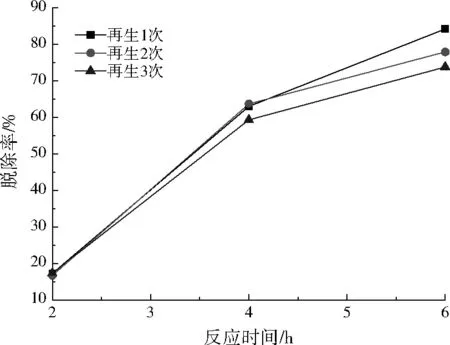

将使用后的CLDH干燥后用200 mL、0.20 mol/L的碳酸钠溶液浸泡12 h,离心分离洗涤至pH等于7,将提取的CLDH在5 ℃/min下升温至450 ℃焙烧4 h,研磨后使用。将再生CLDH以5 g/L的用量,在60 ℃下进行吸附实验,分别测定反应2、4、6 h时硫代硫酸根的脱除率,结果如图9所示。由图9可见,3次再生后,CLDH对硫代硫酸根的脱除率仍可达到70%以上,经检测,再生不同次数的CLDH对硫氰酸根的脱除率均维持3%左右。反应2、4 h时,3种再生CLDH对硫代硫酸根的脱除率差异不明显,但反应6 h时,再生CLDH对硫代硫酸根的脱除率随再生次数的增加依次降低。

图9 CLDH再生性能Fig.9 The regeneration of CLDH

3 结 论

(1) 采用共沉淀法制备CLDH,其中铜镁比为0.1、焙烧温度为450 ℃制得的CLDH BET表面积、孔容积和孔直径最大,类水滑石层状结构和高分散性氧化铜是CLDH活性提高的主要原因。

(2) 以铜镁比为0.1、焙烧温度为450 ℃制得的CLDH为催化剂,选择性脱除模拟脱硫废液中的硫代硫酸根,当CLDH用量为5 g/L,反应温度为60 ℃,反应时间为6 h时,硫代硫酸根脱除率为93.0%,而硫氰酸根的脱除率不足8%。CLDH再生3次后对硫代硫酸根仍然表现出良好的脱除效果和选择性。

[1] 段素兰,马兴敏,刘君红.焦炉煤气HPF脱硫废液无害化处理技术[J].冶金动力,2013,139(9):15-17.

[2] 曹友宝,卢元俭.HPF法脱硫废液外排量的探讨[J].燃料与化工,2013,44(2):47-48.

[3] 刘显清,吴海珍,李国保,等.化学沉淀结合Fenton法预处理脱硫废液的原理与效果分析[J].环境化学,2012,31(10):1527-1534.

[4] XI Bai,SHI Qingzhong.Removement of thiocyanate from industrial waste water by microwave - Fenton oxidation method[J].Journal of Environmental Sciences,2013,25(S1):201-204.

[5] 陈迅.D241树脂分离焦炉煤气脱硫废液中硫氰酸根的研究[D].重庆:重庆大学,2005.

[6] YU Xiao,CHANG Zheng,SUN Xiaoming,et al.Co-production of high quality NH4SCN and sulfur slow release agent from industrial effluent using calcined MgAl-hydrotalcite[J].Chemical Engineering Journal,2011,169(1/2/3):151-156.

[7] GENG Guiyu,XU Tianhao,LI Yaping,et al.Effect of synthesis method on selective adsorption of thiosulfate by calcined MgAl-layered double hydroxides[J].Chemical Engineering Journal,2013,232:510-518.

[8] YIN Na,YANG Gang,ZHONG Zhaoxiang,et al.Separation of ammonium salts from coking wastewater with nanofiltration combined with diafiltration[J].Desalination,2011,268(1/2/3):233-237.

[9] 王晓晖,庄燕,徐晓.焦化脱硫废液回收硫氰酸亚铜试验[J].化工生产与技术,2011,18(5):49-51.

[10] 刘晨明,王波,曹宏斌,等.焦炉煤气HPF脱硫工艺废液处理新技术[J].煤化工,2011,152(1):11-14.

[11] THEO K J,FROST R L.Infrared emission spectroscopic study of the dehydroxylation of synthetic Mg/Al and Mg/Zn/Al-hydrotalcites[J].Physical Chemistry Chemical Physics,1999,7(1):1641-1647.[12] MANISH D,MANISH M,JOSHI P,et al.Physico-chemical and catalytic properties of Mg-Al hydrotalcite and Mg-Al mixed oxide supported catalysts[J].Journal of Industrial and Engineering Chemistry,2013,19(2):458-468.

[13] 刘娇.含铜LDHs材料的姜泰勒效应和体系的稳定性[D].杭州:浙江工业大学,2013.

[14] 冯拥军.含铜多元类水滑石层状材料的合成及结构分析与性能研究[D].北京:北京化工大学,2003.

[15] 包玉红.Cu-Mg-Al类水滑石及其为前驱体的复合氧化物催化剂的制备、表征和催化性能研究[D].呼和浩特:内蒙古师范大学,2014.

[16] 刘源,孙海龙,刘全生,等.氧化铈气凝胶担载氧化铜催化剂的TPR研究[J].催化学报,2001,22(6):523-526.

Studyonthecatalystforselectiveabsorptionandoxidationofthiosulfate

CHENHongping1,2,QIXue1,2,WANGChao1,HANJinghao1.

(1.CollegeofChemicalEngineering,NorthChinaUniversityofScienceandTechnology,HebeiKeyLaboratoryforEnvironmentPhotocatalyticandElecteocatalyticMaterials,TangshanHebei063009;2.HebeiProvinceCoalChemicalEngineeringTechnologyResearchCenter,TangshanHebei063600)

Cu doped calcined layered double hydroxides (CLDH) was prepared by co-precipitation method,and the obtained CLDH was characterized by different methods. Results showed that when molar ratio of Cu to Mg was 0.1,roasting 4 h at 450 ℃,the CLDH kept the best layer structure and had the largest BET surface area,pore volume and pore diameter. The layered structure hydrotalcite and the high dispersed CuO were the major factors to the high activity of CLDH. The catalyst was proposed to selective removal of thiosulfate in simulate desulfurized waste solution. The sodium thiosulfate removal rate could reach 93.0% at 60 ℃ with CLDH dosage of 5 g/L and 6 h of reaction time. The thiocyanate removal rate was less than 8%. The CLDH still kept the high activity and selectivity after 3 times regeneration.

hydrotalcite; selective adsorption; sodium thiosulfate

10.15985/j.cnki.1001-3865.2017.04.015

2016-08-20)

陈红萍,女,1970年生,博士,副教授,研究方向为煤化工下游产品加工和环保催化剂研制。

*河北省科技计划国际合作项目(No.15391403D)。