汽车发电机平板式安装方式设计及特性概述

2017-11-07韩文飞刘玉坤许雨涛鲍帅华刘国庆汪名月赵福成王瑞平

韩文飞,刘玉坤,许雨涛,鲍帅华 ,李 强,刘国庆,汪名月,赵福成,王瑞平,2

(1.宁波吉利罗佑发动机零部件有限公司,浙江 宁波 315336;2.浙江吉利罗佑发动机有限公司,浙江 宁波 315800)

汽车发电机平板式安装方式设计及特性概述

韩文飞1,刘玉坤1,许雨涛1,鲍帅华1,李 强1,刘国庆1,汪名月1,赵福成1,王瑞平1,2

(1.宁波吉利罗佑发动机零部件有限公司,浙江 宁波 315336;2.浙江吉利罗佑发动机有限公司,浙江 宁波 315800)

介绍平板式安装方式的发电机外形结构及相关设计要素,分析其优缺点和设计注意事项,并通过实例仿真数据来说明其设计特点。

挂角式安装;平板式安装;固有频率;振动失效;仿真分析

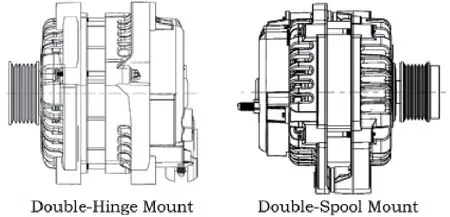

传统汽车发电机通常为挂角式安装方式,这一方式在标准SAE J180中有明确定义,发电机安装由上(单)下(双)3个挂角(Hinge mount)或者上(单)下(单)2个挂角(Spool mount)安装在专用支架上。虽然在后续发展过程中出现了双-双挂角(Doublehinge mount)等变形方式,但这种挂角式安装方式确实存在振动失效的隐患,电机本体端盖及内部零件均容易出现振动失效。

从20世纪90年代末期开始,随着大功率发电机在高速公路商用车的应用,此种发电机振动失效比率明显上升。由此诞生第1代采用平板安装方式的发电机外形设计,此种设计取消了传统采用2根螺栓通过轴向方向将上下挂角固定的安装方式,而是采用3~4根螺栓在侧向方向上将发电机安装在支架(缸体)上的安装方式。侧向安装方式相较于传统挂角安装,可以有效降低电机外伸距离,从而降低发电机远端振动的恶劣情况;同时有利于从设计结构上提升电机的固有频率,进一步增强其强度。这一点对于功率比较大(定子直径大)的电机改善更为明显。

图1 SAE J180定义的2种挂角安装方式

标准中安装方式可以将下挂角采用螺栓安装到支架上,安装后可以类似于铰链方式旋转,因此这种结构也能为发电机驱动皮带提供手动张紧。

后续发展过程中采用双-双挂角的变形形式,以增强电机本体的安装强度,如图2所示。

1 背景介绍

在SAE J180标准中,对2种挂角式安装做出了明确定义[1],如图1所示。

图2 双-双挂角的一些形式

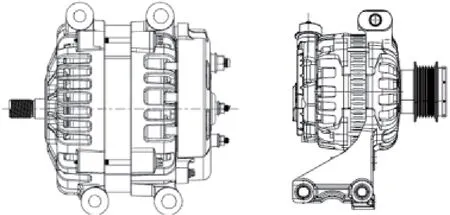

从1998年左右开始,平板式安装方式初次开始批量生产应用,这一改进同时伴随着自动张紧器及多楔带的批量应用。随着现代汽车工业对于轮系附件寿命要求的进一步提高及维护保养的简易化,铰链式手动张紧的方式逐步淘汰,自动张紧器得到了广泛的应用。同时随着发电机功率要求提高,体积进一步增大及振动环境的进一步恶化,平板式安装方式得到了越来越多的应用[2]。图3为平板安装方式的发电机外形。

图3 平板式安装方式

2 平板安装方式

2.1 平板安装方式的结构特点

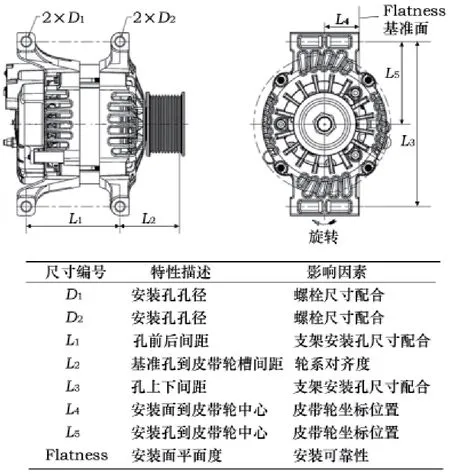

平板安装方式螺栓采用侧向安装,电机一侧形成平面(或数个平行面)与支架(缸体)安装面装配在一起,通过螺栓拧紧进行固定。这样电机安装面的一些尺寸变得比较重要,通常会认为是电机的关键尺寸。这些尺寸的定义及特性如图4所示。

图4 平板式安装方式的关键尺寸

通常定义孔D2(前端盖)为基准孔,后端盖上的孔D1与其需定义距离尺寸公差(或者以位置度的形式定义);同时与前端盖上下孔的距离公差一起确保电机各孔能够与安装位置上各孔位有效配合。前端盖上孔与皮带轮槽的距离L2定义了电机皮带轮在整个前端轮系中的对齐度;前端盖上孔到皮带轮中心的距离L5及安装面到皮带轮的距离L4定义了电机皮带轮在整个轮系中坐标点的位置。以上这些尺寸确保电机在轮系中的安装位置正确。安装面的平面度(或平行度)非常关键:1确保电机安装面与支架安装面能够有效配合,在安装螺栓拧紧后两平面之间配合没有产生多余的应力,避免疲劳及振动后装配应力消失导致螺栓力矩松动造成失效。2如果因不平行导致安装力矩过大,可能会使电机前后端盖发生相对扭转,其应力均会施加在连接电机前后端盖的贯穿螺栓上,容易造成贯穿螺栓的早期失效,电机本体破损。

因为前后端盖孔分开的设计方式在电机本体装配上比较困难,很难保证安装面平面度的一致性。有些设计为了确保此平面度,采用在一个端盖上设计所有安装孔并一次加工完成的方式(图3右侧)。这种方式对于尺寸的一致性保证较好,但由于后端盖属于悬空的方式,仅依靠电机贯穿螺栓锁紧在前端盖上。因此后端盖上的零部件(包括电器总成、端盖、线束等)在振动工况下加速度产生的冲击均施加于贯穿螺栓及前端盖上,较易造成前端盖的失效。因此在结构设计及优化上需要着重考虑这些因素,并适当做一些调整。原则上大电机(150 A以上)推荐采用前后端盖均带安装孔的布置(图3左侧),小电机(150 A以下)可以采用安装孔均布置在前端盖上的方式。

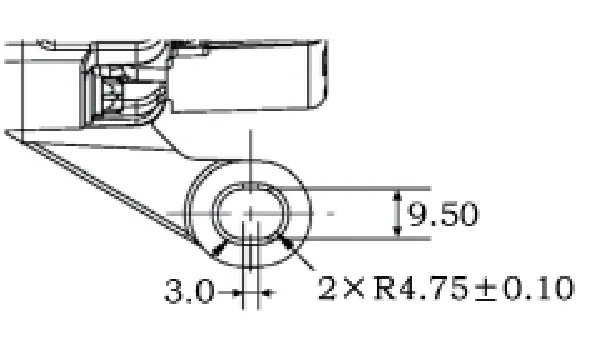

一般情况下,为确保安装尺寸的有效性及尺寸链的累积,通常会把后安装孔设计为腰圆孔。特别是前后端盖分别有安装孔的情况,这样安装便利,如图5所示。

另外需要注意的是:考虑到安装及拆卸过程的便利性及人机学,由于平板式安装很难保证电机孔一次对正,且采用平板式安装的电机又相对比较大比较笨重。因此需要考虑设计一个或两个衬套配置在电机本体上或者安装支架上。操作人员在安装电机时可以先将衬套与安装面的孔配合以找正相对位置,且在电机没有拧上螺栓时也可以提供一定的支撑,避免人员疲劳。如图6所示。2.2 平板式安装优缺点分析2.2.1 平板式安装优点

图5 一种带腰圆孔的后挂角典型设计

1)可以提升电机整体强度,降低振动失效的概率。

2)可以取消原来的专用支架,甚至可以将张紧器等安装在电机本体上,降低了成本。

3)减小电机在侧向上伸出的长度,留出了更多空间方便整机布置。

2.2.2 平板式安装缺点

1)安装较繁琐,锁紧的工序相较于传统增多。

2)整体加工难度增大。端盖的加工方式及设备需要有较大的更新,总装时加大了装配和检验的难度。

3)在某些车型上,侧向安装的螺栓可能会与水箱模块等产生干涉,增加了安装维修的难度。

4)相较于传统挂角,不利于各系列电机在多种发动机上的平台化的统一。

因此,电机开发初期还是应当慎重选择电机的安装方式。

2.3 注意事项

在设计时,平板安装方式若采用对称尺寸的设计,则很容易造成 电机自身错装及电机在发动机上的错装。因此在电机设计时应尽量避免完全对称的设计,或者作一些防错设计或明显标示,防止出现错装的情况。

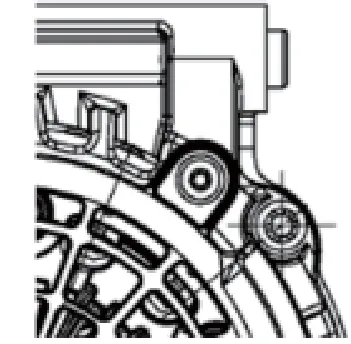

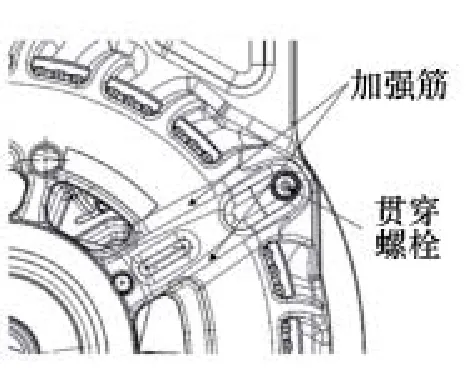

另外,在设计初期需要对整体端盖强度进行校核,特别是前端盖集成所有安装孔的设计方式。需要对贯穿螺栓部位进行专门的加强筋设计,确保整机强度及可靠性,如图7所示。

图6 安装在电机本体上的衬套

图7 贯穿螺栓附近的加强筋设计

3 设计开发及FEA分析

在设计开发一款BSG电机的过程中,经历了由初始的挂角式安装方式到平板式安装方式的改变,在这一过程中使用FEA工具对电机的固有频率等进行了仿真分析,并最终确认了电机的外形结构。

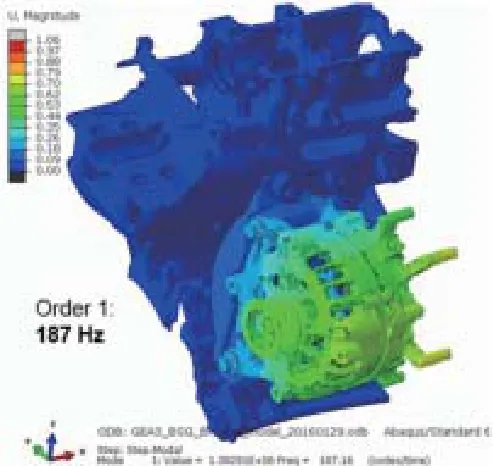

3.1 初始设计

初始采用由制造商推荐的双-双挂角安装方式,并匹配了对应的支架,如图8所示。

对电机进行固有频率分析,结果显示不能满足一阶固有频率大于300 Hz的要求,如图9所示。

图8 双-双挂角安装方式的BSG电机

图9 FEA分析结果

3.2 改进设计

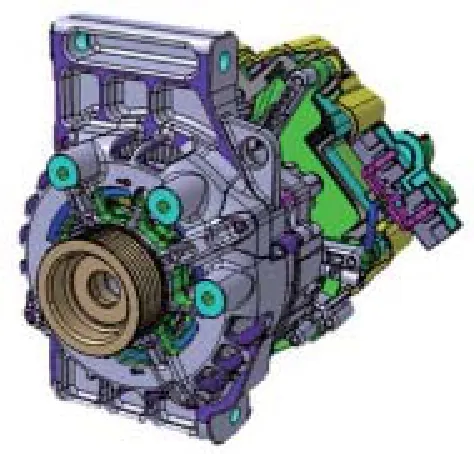

针对分析结果及整车安装位置匹配的情况,重新对整个电机的本体进行了设计。将原先的双-双挂角安装方式变为平板安装方式,如图10所示。

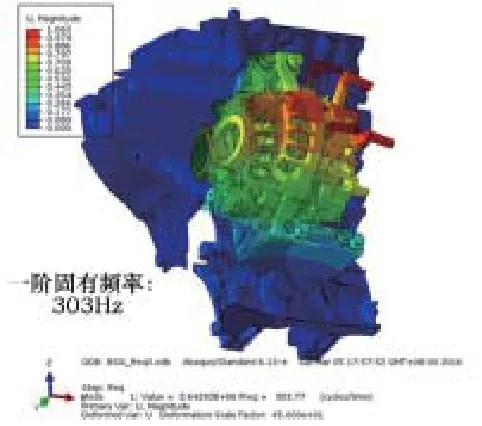

对改进后的电机进行固有频率分析,在经过一些局部的设计强化后,采用平板安装方式的电机能够满足一阶固有频率的要求,如图11所示。

图10 平板安装方式的电机

4 结论

平板安装方式的电机外形设计,优化增强电机结构强度,降低失效发生概率效果明显。作为一种较新的设计思路,在目前的新产品开发过程中可以成为一种较好的选择。但同时其缺点也需要考虑,在发电机新项目开发的过程中,需要通过实际情况优化选择最终的安装方式及结构。

图11 平板安装方式电机FEA分析结果

[1] SAE J180 Revised JAN200[S].

[2] Dave Schweikert,Charlie Groeller,William Klein,Et al.Pad Mount Alternators:Benefits&Advantages and Specification Proposal[J].SAE Technical Paper Series,2002-01-1281.

(编辑 心 翔)

Pad Mount Alternator:Design and Features Summary

HAN Wen-fei1,LIU Yu-kun1,XU Yu-tao1,BAO Shuai-hua1,LI Qiang1,Liu Guo-qing1,WANG Ming-yue1,ZHAO Fu-cheng1,WANG Rui-ping1,2

(1. Ningbo Geely Royal Engine Components Co.,Ltd.,Ningbo 315336;2. Zhejiang Geely Royal Engine Co.,Ltd.,Ningbo 315800,China)

This paper will introduces pad mount alternator outline structure and design elements,analyzes its advantages and disadvantages,and lists some key points of design. Then its design features are demonstrated based FEA.

hinge mount; pad mount;natural frequency;vibration failure;FEA

U464.142.1

A

1003-8639(2017)10-0041-03

2017-01-04;

2017-04-04

韩文飞(1984-),男,湖北武汉人,目前主要从事汽车发电机及BSG电机的开发工作。