X70M高频焊管胀环试验性能研究

2017-11-06梁才萌裴银柱张坤鹏张荣胜李文平

梁才萌,裴银柱,张坤鹏,张荣胜,李文平

(番禺珠江钢管(连云港)有限公司,江苏 连云港 222006)

X70M高频焊管胀环试验性能研究

梁才萌,裴银柱,张坤鹏,张荣胜,李文平

(番禺珠江钢管(连云港)有限公司,江苏 连云港 222006)

为了准确测量钢管的屈服强度,以Φ323.9 mm×6.4 mm、材质为X70M的高频焊管为例,对钢管防腐前后的板状试样和环形试样分别进行了拉伸试验和胀环试验,并分析对比了试验结果。结果表明,板状试样相对于环形试样的屈服强度出现了较大的波动,其原因是板状拉伸试验在试样展平过程中发生了包申格效应和加工硬化。防腐后钢管的胀环试验结果明显高于防腐前,其原因是防腐涂敷过程中钢管经受时效热处理产生了时效强化作用。另外因焊缝与管体的组织不同,造成胀环试验后两者的变形量明显不同,因此使用胀环试验测量管体的屈服强度不够合理。

焊管;高频焊管;屈服强度;胀环试验;环形试样;板状拉伸

1 概 述

屈服强度是油气输送管道钢管力学性能的重要指标,相关的产品标准有API SPEC 5L:2012[1]、GB/T 9711—2011[2]、ISO 3183—2012[3]、CSA Z245.1—2007[4]、 DNV-OS-F101—2013[5]以及 DEP31.40.20.37—2011[6]等。这些标准规定可以采用板状或圆棒试样的拉伸试验来检测屈服强度,一般取规定总延伸率为0.5%时的应力Rt0.5。另外,如果有协议规定,也可按照ASTM A370使用环形试样通过液压胀环试验测定钢管横向屈服强度。目前,国内油气项目几乎都是使用板状或圆棒试样测定屈服强度,孙宏[7]通过试验比对发现,矩形试样得到的屈服强度值一般略低于钢管真实的拉伸性能,圆棒试样所得的屈服强度值要高于矩形试样,且接近于环形试样的检测值。因此,综合考虑各方面的因素,建议使用圆棒试样测量钢管的屈服强度,当不能采用圆棒试样时可以使用环形试样。

澳大利亚针对胀环试验专门研究编制了试验方法AS 1855—2008 《Methods for the Determination of Transverse Tensile Properties of Round Steel Pipe》[8],并以环形试样测得的屈服强度值作为验收依据。可见对胀环试验的相关研究对油气输送管道的设计和制造有重要的参考价值。

2 胀环试验研究

胀环试验依据的标准有 AS 1855—2008、GB/T 20568—2006[9](ISO 15363: 2000[10], IDT)和ASTM A370—2016[11],其中以澳大利亚制定的标准AS1855—2008中关于胀环试验的描述最为具体,标准ASTM A370—2016只是简单描述了试验方法,标准GB/T 20568—2016描述的试验方法比较详细,但是对于仪器设备的要求比较简单,参数要求也不严格。

胀环试验的原理是通过给橡胶胎膜注水加压使其膨胀进而使环形试样产生周向变形,当达到规定的变形量时读取压力值,并通过Barlow公式计算屈服强度。根据澳大利亚客户要求,番禺珠江钢管(连云港)公司依照AS 1855标准,合作开发了微机控制液压胀环试验机。该试验机最大压力60 MPa,最大试样直径为610 mm,引伸计准确度等级优于1级。该试验机是在国外多年使用经验的基础上改进的,试验设备性能稳定且操作简便、快捷,投入使用前与国外同类设备进行了试验对比,检测准确性达到了国外同类设备的水平。2016年下半年,番禺珠江钢管(连云港)公司生产规格为Φ323.9 mm×6.4 mm,材质为X70M,防腐涂层为FBE的钢管时,直接采用该试验机进行钢管屈服强度Rt0.5(即环形试样周向变形量为5.10 mm)的检测,取得了较好的效果。现对胀环试验的检测数据进行分析。

2.1 板状拉伸和胀环试验数据分析

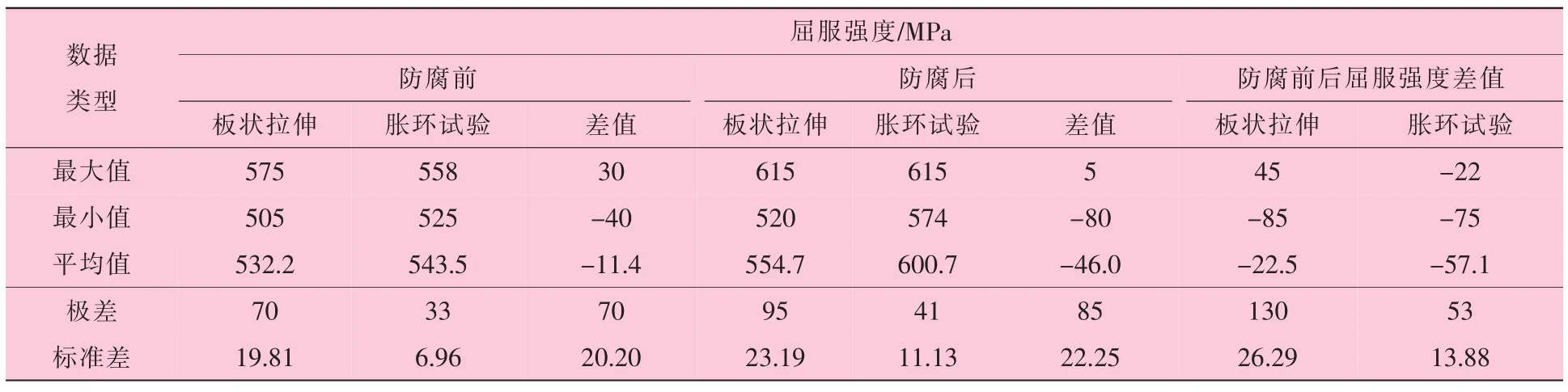

表1 钢管防腐前、后屈服强度检测结果汇总

图1 钢管防腐前、后屈服强度对比曲线

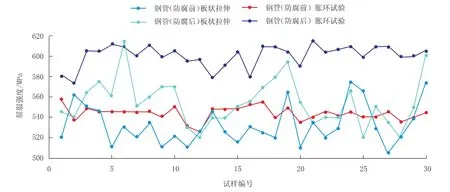

抽取30组数据进行分析,每组数据为同一根钢管防腐前、后的试验数据(包括板状试样和环形试样),钢管防腐前、后屈服强度检测结果汇总见表1,钢管防腐前、后屈服强度对比曲线如图1所示,钢管防腐前后屈服强度分布如图2所示。其中防腐前环形试样是在水压前取样,因此按照AS 1855要求需先进行模拟水压后再进行胀环试验;而防腐后常规板状和环形试样在试验前均需先抛去FBE防腐涂层。

图2 钢管防腐前后屈服强度分布

从上述数据可以看出,板状拉伸屈服强度的标准差明显比胀环试验的大,说明胀环试验稳定性优于板状拉伸,尤其是防腐前的胀环试验更为明显 (标准差仅为6.96 MPa)。防腐前后的板状拉伸与胀环试验相比,板状拉伸的屈服强度均小于胀环试验,防腐前的平均差值为-11.4 MPa,而防腐后的平均差值为-46 MPa。防腐前后的板状拉伸之间的屈服强度差值和胀环试验之间的屈服强度差值均为负数,说明钢管在防腐后屈服强度有所提高,且胀环试验(平均差值为-57.1 MPa)的提高比板状拉伸(平均差值为-22.5 MPa)的更为明显。

2.2 补充试验

2.2.1 残余应力试验

表2 钢管防腐前、后残余应力(周向张开量)检测结果 mm

选取不同状态下防腐前、后的钢管,距离焊缝100 mm处割开,测量周向张开量,测量结果见表2。其中防腐后钢管(胀环试验后)环形试样为双道火焰切割,割开缺口宽度为20 mm,其他的仅单道火焰切割割开。从表2可以看出,在残余应力试验中,防腐前钢管水压前的周向开口量较大,均值为22.36 mm;其次是防腐前钢管模拟水压后和胀环试验后,周向开口量均值分别为8.76 mm和7.64 mm;防腐后钢管的周向开口量为0(几乎不变),而胀环试验后开口出现收缩现象。

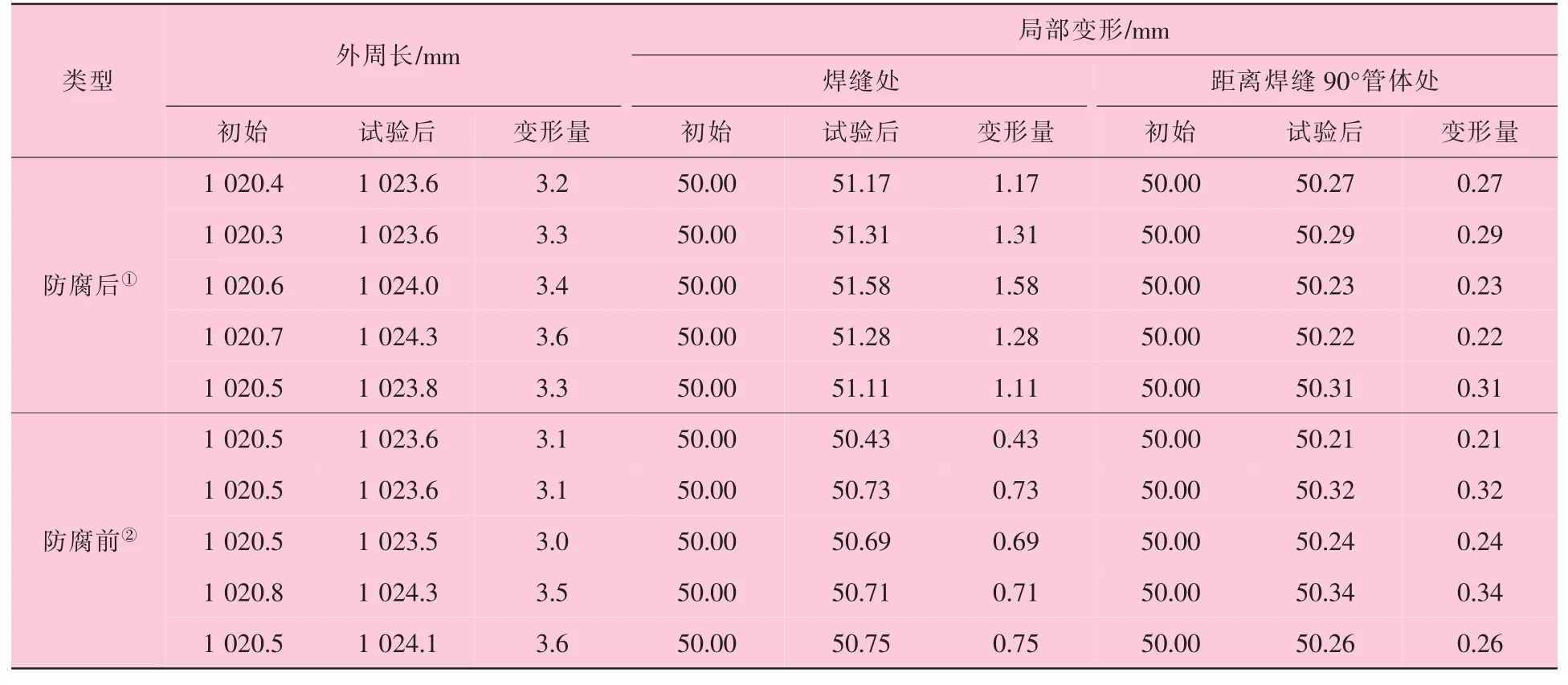

2.2.2 胀环试验前后环形试样尺寸变化

选取防腐前和防腐后的钢管各5根,测量胀环试验前、后钢管外周长及局部的变形量,结果见表3。局部变形量的测量方法为在焊缝处和距离焊缝90°处划长度为50 mm的细线,使用游标卡尺测量胀环试验后的细线长度的变化量。

从表3可以看出,在环形试样尺寸变化试验中,防腐前、后钢管的焊缝处50 mm变形量比距离焊缝90°处50 mm的要明显。此处需说明的是:因为测量方法本身存在一定的误差,如变形量本身较小、细线宽度和人为误差等,因此焊缝处50 mm和距离焊缝90°处50 mm的变形量只可以说明其存在的趋势,而并不能准确地测量出真实的变形量。

表3 钢管胀环试验前、后环形试样尺寸变化情况

2.3 试验结果分析

板状试样相对于环形试样的屈服强度出现了较大的波动,这是因为板状试样取样时需要对试样进行整体的展平。从机加工前的预压平到试验前的精压平,压平过程对屈服强度的影响因试样本身和压平工序而异。试样经过多次压平才达到拉伸试样的平整度要求,而且试样在压平的过程中产生的变形强化和包申格效应也会对屈服强度产生较大的影响;此外,操作工在压平过程中是否能规范操作,也会对检测结果产生一定的影响。因此,板状试样加工时应尽量避免反复辗压或者直接辗压拉伸试样的平行长度部分,以减少对检测结果的影响。而环形试样保持了钢管实物的外形,且没有机加工等外因影响其性能,因而检测结果相对稳定、精度也较高。

相对于防腐前胀环试验的屈服强度,防腐后明显提升,这很大程度与其内在的残余应力以及防腐制造过程中发生的时效热处理有关。首先,从高频焊管的制造过程来看,要经过冷定径工序来控制钢管外径以达到产品的技术要求,这个过程会使管体产生残余应力(环形试样切开后产生约22 mm周向张开量)。其次,定径后又经过水压试验,该过程管体产生的应力与定径工序时相反,此状态下环形试样切开后产生较小的周向张开量(约8 mm)。最后,防腐工序时会将钢管加热到220℃,这相当于钢管又经过了一个时效热处理过程,此时环形试样的周向张开量降低为零。可见,防腐前、后钢管的应力状态发生了明显的变化,防腐前的残余应力是张开的(周向张开),而防腐后钢管的残余应力消失了;同时,防腐过程中发生的时效热处理本身就是一个强化过程,使其强度增加。

胀环试验后环形试样局部变形量的测量结果为焊缝处的变形量明显大于管体处,这个现象说明胀环试验选择的试验结果Rt0.5作为管体屈服强度明显不够严谨。对于Φ323.9 mm×6.4 mm的环形试样,测量的是外周长总延伸率为0.5%时的应力,如果环形试样不是均匀变形,那么其测量的结果就是发生大变形处(即环形试样薄弱处)的应力。以高频焊管为例,其焊缝在制造过程中经过正火热处理,得到的组织为均匀的铁素体加珠光体(见图3(a)),而未经热处理的管体母材组织仍保持原来的针状铁素体组织(见图3(b)),因而胀环试验后焊缝处的变形量明显大于管体处。按照保守估算,防腐后钢管环形试样焊缝处50 mm宽总延伸了1 mm,那么总延伸率为2%,比规定总延伸强度Rt0.5的总延伸率0.5%要大4倍。也就是说,胀环试验检测的强度严格意义上为焊缝的强度而非管体的。因此,对于高频焊管(尤其是高材质的焊缝热处理后与管体组织不一致时),如何进行胀环试验(即总延伸率如何规定),需要进行更深入的研究,才能使试验结果更好地为管道设计和制造提供实质性参考。

图3 高频焊管焊缝及管体母材的金相组织

3 结 论

(1)GB/T 20568―2006等效采用 ISO 15363:2000,其规定的仪器设备技术要求明显落后于澳大利亚试验标准AS 1855―2006,因此建议相关部门重新修订国家标准,给出更为严格和详细的仪器设备要求,以适应设备的更新换代以及胀环试验的进一步研究。

(2)X70M 规格 Φ323.9 mm×6.4 mm、 材质为的高频焊钢管,胀环试验测得的屈服强度比板状拉伸试验测得的屈服强度数值更稳定,造成后者波动大的原因是板状拉伸试验在试样展平过程中发生了包申格效应和加工硬化。而防腐后钢管的胀环试验结果明显高于防腐前的试验结果,其原因是防腐涂敷过程使钢管经受时效热处理产生的时效强化以及残余应力消除共同作用的结果。

(3) 规格为 Φ323.9 mm×6.4 mm、 材质为X70M的高频焊钢管,因焊缝组织与管体组织不同,造成胀环试验后两者变形量存在差异,因此使用胀环试验来测量管体的屈服强度不够严谨。基于胀环试验能整体体现钢管的实际性能而且试验精密度高,因此建议国内加强对胀环试验的研究,为管道设计和制造提供实质性参考。

[1]API SPEC 5L:2012,Specification for Line Pipe[S].

[2]GB/T9711—2011,石油天然气工业管线输送系统用钢管[S].

[3]ISO 3183—2012,Petroleum and Natural Gas Industries—Steel Pipe for Pipeline Transportation Systems[S].

[4]CSA Z245.1—2007,Steel Pipe[S].

[5]DNV-OS-F101—2013,Submarine Pipeline Systems[S].

[6]DEP 31.40.20.37—2011,Line Pipe for Critical Service(Amendments/Supplements to ISO 3183:2007)[S].

[7]孙宏.管线钢管拉伸试验的研究[J].钢管,2009,38(3):56-58.

[8]AS 1855—2008,Methods for the Determination of Transverse Tensile Properties of Round Steel Pipe[S].

[9]GB/T 20568—2006 (ISO 15363:2000,IDT), 金属材料管环液压试验方法[S].

[10]ISO 15363:2000, Metallic Materials-tube Ring Hydraulic Pressure Test[S].

[11]ASTM A370—2016,Standard Test Methods and Definitions for Mechanical Testing of Steel Products[S].

Study on Test Performance of X70M High-frequency Welded Pipe Expansion Ring

LIANG Caimeng, PEI Yinzhu, ZHANG Kunpeng, ZHANG Rongsheng, LI Wenping

(Panyu Chu Kong Steel Pipe(lianyungang)Co.,Ltd.,Lianyungang 222006,Jiangsu,China)

In order to accurately detect the yield strength of steel pipe,taking X70M Φ323.9 mm×6.4 mm high-frequency welded pipe as an example,the tensile test and expansion ring test on plate specimen and ring-shaped specimen were conducted respectively before and after anticorrosion of steel pipe,and the test results were analyzed and compared.The results showed that relative to the ring-shaped sample,the yield strength of the plate specimen appeared great fluctuation,and the reason was that the Bauschinger effect and work hardening occurred in plate tensile specimen flattening process.The expansion ring test result after anticorrosion was obviously higher than that of before anticorrosion,the reason was that during steel pipe coating process,the aging reinforcement effect occurrence caused by aging heat treatment.In addition,because the microstructure of weld and pipe body was different,the deformation amount of weld and pipe body was significantly different after expansion ring test.Therefore,using expansion ring test to measure the yield strength of pipe body obviously was not reasonable.

welded pipe;high-frequency welded pipe;yield strength expansion ring test;ring-shaped specimen;plate tensile

TG407

B

10.19291/j.cnki.1001-3938.2017.09.004

梁才萌(1987—),男,广西贵港人,本科,目前主要从事石油天然气输送管线钢管及防腐涂层的理化检测工作。

2017-03-31

编辑:李红丽