碳-芳纶混杂正交三向复合材料疲劳性能实验研究

2017-11-06容治军李涛涛张国利

孙 颖,容治军,李涛涛,张国利,陈 利

(天津工业大学,教育部和天津市先进纺织复合材料重点实验室,复合材料研究所,天津 300387)

2016-08-22;

2016-09-22。

国家质量监督检验检疫总局项目(201210260);国家自然基金青年科学基金(11102133)。

孙颖(1974—),女,教授,研究方向为纺织结构复合材料的制备与性能。E-mailsunying@tjpu.edu.cn

碳-芳纶混杂正交三向复合材料疲劳性能实验研究

孙 颖,容治军,李涛涛,张国利,陈 利

(天津工业大学,教育部和天津市先进纺织复合材料重点实验室,复合材料研究所,天津 300387)

采用三维机织工艺结合树脂传递模塑(RTM)技术制备了两种碳-芳纶混杂正交三向复合材料,即z向纱均采用芳纶纤维,经纬纱分别为炭纤维和经纬纱间隔排列炭纤维和芳纶纤维的混杂正交三向复合材料,以恒定应力幅值、应力比和频率,开展了复合材料经向拉伸疲劳性能试验,通过与炭纤维复合材料的对比,分析了碳-芳纶混杂方式对复合材料拉伸疲劳性能(疲劳寿命、疲劳破坏特征和疲劳后强度/刚度)的影响。当z向纱选用芳纶纤维,面内经纬纱为炭纤维的混杂复合材料经向拉伸疲劳寿命表现出正混杂效应;当进一步混入芳纶纤维,面内经纬纱为炭纤维和芳纶纤维间隔排列正交三向复合材料疲劳寿命表现为负混杂效应,对疲劳刚度损失有一定的抑制作用。可见,炭纤维正交三向复合材料中引入芳纶纤维,对其复合材料拉伸疲劳性能有重要影响,通过设计纤维混杂方式和混杂比例可进一步提高复合材料疲劳性能。

复合材料;炭纤维;芳纶纤维;混杂复合材料;正交三向;拉伸疲劳性能

0 引言

两种及以上纤维增强同一种树脂基体的混杂纤维复合材料可发挥各组分纤维的优点,克服纤维的某些缺点[1]。碳-芳纶混杂复合材料因纤维的混杂效应,既能利用炭纤维高强度、高模量的刚性,又能发挥芳纶纤维高断裂韧性和抗冲击性能[2-3],从而保持炭纤维复合材料刚度与强度的同时提高了韧性。正交三向织物能显著地提高其复合材料的层间断裂韧性、损伤容限和疲劳性能。此外,它拥有异型件整体成形性好、织造效率高等优点,因而被认为是最有可能在高性能复合材料应用领域推广的三维纺织结构增强材料。当复合材料用于旋翼等结构件时,疲劳性能就是设计指标。

国内外学者有益的研究工作发现,不同纤维在细观结构中的配置直接影响纤维混杂复合材料的力学性能[4-8]。最早Dickson[9]发现了碳-芳纶混杂层合复合材料中芳纶纤维含量和载荷应力比对其疲劳性能的影响;戴明军[10]研究了炭纤维、玻璃纤维和两种纤维混杂单向复合材料拉伸疲劳性能,发现含有40%炭纤维的单向纤维混杂复合材料疲劳循环107次的疲劳应力为其断裂应力的55%~65%,较玻璃纤维复合材料提高了1.83~2.17倍;史卫华[11]总结国外炭纤维-玻璃纤维和炭纤维-芳纶纤维混杂层合复合材料混杂效应的研究发现,纤维混杂复合材料拉伸疲劳性能的优劣与混杂结构密切相关,认为层间混杂优于夹芯混杂。Rudov-Clark[12]发现z向纱纤维体积含量(0.3%、0.5%、1.1%)对炭纤维正交三向复合材料拉伸疲劳寿命和疲劳后强度有重要的影响;Karahan[13]提出了炭纤维正交三向复合材料安全疲劳应力值预测方法,研究了疲劳裂纹扩展和刚度损失过程,认为增加z向纱含量会使其疲劳性能下降。

本文采用三维织造工艺结合树脂传递模塑(RTM)技术制备了两种碳-芳纶纤维混杂正交三向复合材料和炭纤维正交三向复合材料,通过复合材料经向拉-拉疲劳性能试验,研究碳-芳纶混杂正交三向复合材料疲劳断裂机理的同时,分析两种纤维混杂方式对复合材料经向拉伸疲劳性能的影响,为纤维混杂复合材料的工程应用提供一定的试验和理论依据。

1 材料与试样制备

增强材料采用日本东丽炭纤维(T700-12K和T400-6K)和美国杜邦芳纶纤维(Kevlar49-1580dtex),采用天津工业大学复合材料所自研多层经纱的三维织机织造了两种碳-芳纶混杂正交三向织物和一种炭纤维正交三向织物,织物由4层经纱和5层纬纱构成,z向纱沿经向将经纬纱连成整体织物,如图1所示。图中非混杂炭纤维织物标记为NHC,z向纱为芳纶,经纬纱为炭纤维的混杂织物标记为HZK,z向纱为芳纶,经纬纱为炭纤维和芳纶纤维间隔排列的混杂织物标记为HCK。其中,经纱、纬纱和z向纱排列密度均为(5±0.3)根/cm,经纱与纬纱纤维体积含量之比为0.8∶1。

采用树脂传递模塑(RTM)工艺制备复合材料平板大样,树脂体系为天津晶东化学复合材料有限公司的TDE 86#环氧树脂体系,采用称重法[14]计算复合材料大样纤维体积含量为(52±1.6)%,裁切试样尺寸为250 mm×25 mm×4 mm,每组6个试样(图2),试样两端贴50 mm×25 mm×2 mm铝制加强片,加强片一端用砂轮机打磨成15°角楔形。

2 经向拉伸疲劳试验

参照国标《纤维增强塑料层合板拉-拉疲劳性能试验方法》(GB/T 16779—2008[15]),采用美国Instron 8801疲劳试验机进行经向拉伸疲劳性能测试,如图3。采用载荷控制加载模式,拉伸疲劳加载波形为正弦波,应力水平分别取复合材料静态拉伸强度的55%、60%和65%,疲劳最大应力和最小应力之比为0.1,加载频率设定为10 Hz。为了避免加强片和握持压力的干扰,试样只有在距加强片不少于20 mm处断裂时,疲劳试验可被认为是“有效的”。当某一应力水平下,试样疲劳循环次数达到100万次且未失效,则停止疲劳试验,并对其进行疲劳后剩余强度和刚度测试。参照国标《纤维增强塑料拉伸性能试验方法》(GB/T 1447—2005[16]),在疲劳试验机(图4)上对复合材料进行经向拉伸性能测试。

3 试验结果及分析

3.1 疲劳寿命

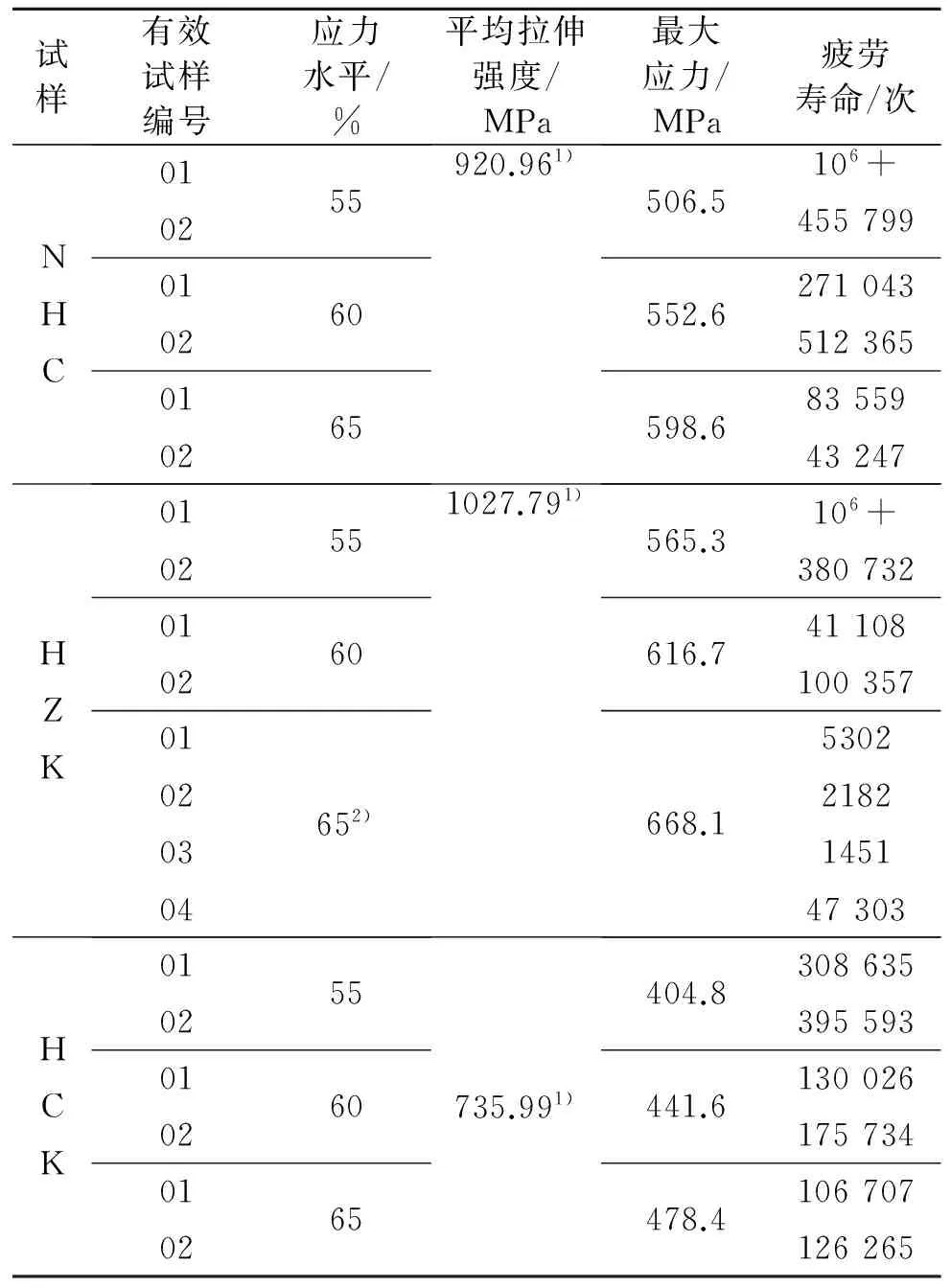

表1给出三种正交三向复合材料三级应力水平下经向拉伸疲劳寿命测试结果,在近600 MPa应力值水平下,z向纱为芳纶纤维时,经纬纱为炭纤维的混杂复合材料(HZK)疲劳次数最高可达10万次以上,炭纤维复合材料(NHC)疲劳次数最高达8.3万次,而经纬纱为炭纤维和芳纶纤维间隔排列的混杂复合材料(HCK)疲劳次数远小于前两种。在近560 MPa的应力值水平下,z向纱为芳纶纤维,经纬纱为炭纤维的混杂复合材料(HZK)疲劳次数最高,可到达最高100万次以上,而非混杂炭纤维复合材料(NHC)最高达51.2万次,HCK疲劳次数则小于12万次。当应力值水平在560 MPa以上,z向纱为芳纶纤维,经纬纱为炭纤维的混杂复合材料疲劳寿命是非混杂炭纤维复合材料的1.2~2倍。应力水平在55%,100万次疲劳循环下,NHC达到应力值为506 MPa,HZK为565.3 MPa,HCK小于404.8 MPa。可见,三种材料的安全疲劳应力水平为HZK>NHC>HCK,z向纱为芳纶纤维,经纬纱为炭纤维混杂正交三向复合材料经向拉伸安全疲劳应力水平最高。

表1 经向拉伸疲劳寿命测试数据

注:1)表示拉伸试验测的断裂应力;2)表示增加2组试验,以保证合理有效试验数据量。

三种试样疲劳寿命的离散程度随着疲劳应力水平的增加而加大,在应力值为668.1 MPa条件下,HZK试样只有一个样本最大疲劳循环次数达4.7万次,其他试样循环次数较小时就发生断裂失效。初步推断造成这种情况的原因是切割方向与z向芳纶纤维捆绑方向一致,试样切割边缘与z向芳纶纤维捆绑点重合,切割时芳纶纤维与刀口同向摩擦,切割后捆绑点处断裂的芳纶纤维具有撕扯状态,并在个别捆绑点处发现裂纹,如图4所示,使HZK试样在较高应力水平下疲劳破坏提前发生。

三种复合材料试样不同应力水平下的S-N曲线如图5所示。由图5可看出,三种材料疲劳寿命均呈现随着应力水平增加而减小的趋势。只有z向纱为芳纶纤维,面内经纬纱为炭纤维的混杂复合材料NHC和炭纤维复合材料NHC的两条S-N曲线近似平行,这主要是因为两种试样面内承载纤维都是炭纤维,疲劳损伤拉断过程具有相似性。只有z向纱为芳纶纤维的混杂复合材料HZK在相同循环次数下能够承受更高的应力,体现出了这种混杂方式对复合材料疲劳寿命的正混杂效应。然而,发现经纬纱间隔排列炭纤维和芳纶纤维的混杂复合材料经向拉伸疲劳性能表现为明显的负混杂效应,可能受芳纶纤维与环氧树脂浸润性和界面性能弱的影响[17-18],最先产生疲劳裂纹。

3.2 刚度退化

三级应力水平(55%、60%和65%)下,三种复合材料经向拉伸疲劳测试的最大位移-循环次数曲线见图6(a)~(c),峰值位移随疲劳循环次数的变化趋势都可分为三个阶段:Ⅰ阶段,最大位移呈迅速增加状态,载荷逐渐增加,复合材料各处均匀受力;Ⅱ阶段,最大位移变化平稳呈缓慢增加,在此过程中疲劳损伤逐渐积累,材料刚度缓慢下降;Ⅲ阶段,最大位移发生跳动增加,考虑此时局部裂纹积累引发整体裂纹扩展,进而导致基体开裂和纤维束断裂。

三级应力水平(55%、60%和65%)下,三种复合材料经向拉伸疲劳测试的疲劳载荷-位移曲线的斜率(简称“L-D斜率”)做归一化处理,得到刚度随循环次数变化曲线见图6(d)~(f)。可看出,“L-D斜率”随疲劳循环次数的变化也可大致分为三个阶段:初始阶段Ⅰ的刚度骤降;中间阶段Ⅱ的刚度缓慢下降,说明此阶段材料内部损伤正在逐渐积累,刚度逐渐下降;疲劳断裂前的阶段Ⅲ,刚度急剧下降至失效。三种复合材料曲线图中,z向纱为芳纶纤维,经纬纱为间隔排列炭纤维和芳纶纤维的混杂复合材料“L-D斜率”曲线阶段Ⅱ数值降低幅度最小,在疲劳发展过程中,刚度损失程度小于其他两种材料,可认为该混杂方式对抑制疲劳刚度损失起到正混杂效应。z向纱为芳纶纤维,经纬纱为炭纤维混杂复合材料HZK和炭纤维复合材料NHC的L-D斜率虽然在数值上有所不同,但变化趋势极为相似,特别是在中间阶段Ⅱ,两条曲线每两个数据点之间的曲线几乎平行,这主要由于二者面内主要承载纤维的种类和纤维体积含量相近,疲劳损伤积累和发展模式相似的缘故。

3.3 疲劳破坏特征分析

3组试样拉伸疲劳破坏照片如图7所示,在试样边缘区域,树脂基体开裂和纤维束断裂最为明显,有的试样伴有纤维抽拔,疲劳断裂破坏是在施加恒定应力反复作用下,试件局部损伤不断累积发展的结果,断口较光滑,且塑性变形较小。非混杂炭纤维正交三向复合材料NHC断口较为整齐,炭纤维发生脆性断裂,断口附近的z向纱与纬纱完全分离,部分z向纱断裂;z向纱为芳纶纤维,经纬纱为炭纤维混杂复合材料HZK断口也较为整齐,炭纤维脆性断裂,z向纱部分发生断裂,仍有少量芳纶纤维连接在一起;z向纱为芳纶纤维,经纬纱为间隔排列炭纤维和芳纶纤维的混杂复合材料HCK断口不整齐,炭纤维和少部分的芳纶纤维发生断裂,但绝大多数芳纶纤维互相缠绕抱合在一起,抽拔严重。

对炭纤维正交三向复合材料在经向拉伸疲劳进行1000次、10万次和100万次下,分别对试样经向截面进行剖切打磨用数字显微镜观测,如图8所示。

纤维-树脂界面脱粘在经向横截面内比较明显,经纱-树脂-纬纱界面之间出现脱粘和分层,破坏较为严重。该截面上的裂纹包括:树脂基体裂纹(r)、纬纱束内裂纹(t)、z向纱线边界垂直于载荷方向的边界脱粘裂纹(b)以及经向脱粘裂纹(I)。疲劳循环进行1000次时,试样中横向裂纹产生并进行传播,在局部产生t型和r型裂纹;疲劳进行到10万次过程中,裂纹向相邻层面传播在经向形成I型裂纹,且裂纹长度宽度随疲劳增加逐渐变大;当疲劳进行到100万次时,上述裂纹进一步扩展变宽。

3.4 剩余强度和剩余模量

经过100万次疲劳加载后,发现z向纱为芳纶纤维,经纬纱为炭纤维的正交三向混杂复合材料HZK和非混杂炭纤维正交三向复合材料NHC的经向拉伸强度和拉伸模量分别下降了36.9%和9.2%,刚度分别下降了19.9%和30.2%,如表2所示。

表2 疲劳剩余拉伸强度和模量

比较发现,在100万次疲劳后,z向纱为芳纶纤维,经纬纱为炭纤维的正交三向混杂复合材料承载能力保持率比炭纤维复合材料低1倍,抵抗变形能力保持率高15%,这说明炭纤维和芳纶纤维这种混杂方式对疲劳剩余刚度保持起到了正混杂效应,对疲劳剩余强度强度起负混杂效应。

4 结论

(1)z向为芳纶纤维,面内经纬纱为炭纤维的混杂正交三向复合材料在相同应力水平下疲劳寿命高于炭纤维复合材料,表现为正混杂效应,而两者疲劳刚度降低趋势一致。这说明采用芳纶纤维作为炭纤维正交三向复合材料的z向纤维,是进一步提高炭纤维疲劳寿命有效方法之一,当循环到100万次时,该混杂正交三向复合材料经向拉伸疲劳强度可达到静态强度的55%。

(2)当进一步混入芳纶纤维,z向为芳纶纤维,面内经纬纱为炭纤维和芳纶纤维间隔排列正交三向复合材料在相同应力水平下疲劳寿命低于炭纤维复合材料,表现为负混杂效应,然而其疲劳刚度下降速度比炭纤维复合材料缓慢。这说明在承载方向上采用炭纤维和芳纶纤维等比混杂,导致其复合材料面内强度和刚度降低的同时,疲劳寿命也有所下降。另一方面,这种混杂方式可有效抑制疲劳刚度损失。

[1] 单建胜.混杂复合材料的成型工艺及在固体发动机上的应用[J].固体火箭技术,1996,19(2):61-71.

[2] 严文聪,曾金芳,王斌.纤维混杂复合材料研究进展[J].化工新型材料,2011,39(6):30-33.

[3] 张佐光,宋焕成.碳纤维混杂复合材料研究与应用状况[J].新型碳材料,1991(Z1):48-55.

[4] Yao L,Li W,Wang N.Tensile,impact and dielectric properties of three dimensional orthogonal aramid/glass fiber hybrid composites[J].Journal of Materials Science,2007,42(16):6494-500.

[5] 张大兴,张佐光.CF/GF,CF/KF混杂纤维复合材料混杂效应实验与分析[J].新型碳材料,1997(3):48-53.

[6] 郝露,孙颖,张鹤江,等.芳纶/炭混编三维编织复合材料力学性能实验[J].固体火箭术,2015,38(5):727-732.

[7] 曾金芳,乔生儒,丘哲明,等.F-12/CF混杂复合材料纵向拉伸性能研究[J].固体火箭技术,2004,27(1):60-63.

[8] Belingardi G,Cavatorta M P,Frasca C.Bending fatigue behavior of glass-carbon/epoxy hybrid composites[J].Composites Science and Technology,2006,66(2):222-32.

[9] Dickson R F,Fernando G,Adam T.Fatigue behaviour of hybrid composites[J].Journal of Materials Science,1988,24(1):227-33.

[10] 戴明军,周国寅,陈刚.单向混杂纤维复合材料常规和疲劳性能研究[J].玻璃钢,1996(1):1-4.

[11] 史卫华,张佐光,李建玲.混杂纤维复合材料的动态力学性能[J].新型碳材料,1996(3):24-27.

[12] Rudov-Clark S,Mouritz A P.Tensile fatigue properties of a 3D orthogonal woven composite[J].Composites Part A:Applied Science and Manufacturing,2008,39(6):1018-24.

[13] Karahan M,Lomov S V,Bogdanovich A E,et al.Fatigue tensile behavior of carbon/epoxy composite reinforced with non-crimp 3D orthogonal woven fabric[J].Composites Science and Technology,2011,71(16):1961-72.

[14] 杨彩云,李嘉禄.三维机织复合材料纤维体积含量计算方法[J].固体火箭技术,2005,28(3):224-227.

[15] GB/T 16779—2008.纤维增强塑料层合板拉-拉疲劳性能试验方法[S].2008.

[16] GB/T 1447—2005.纤维增强塑料拉伸性能试验方法[S].2005.

[17] 刘丽,张志谦,黄玉东,等.超声作用对芳纶/环氧浸润行为的影响[J].材料科学与工艺,2002(1):69-72.

[18] 赖娘珍,周洁鹏,王耀先,等.芳纶纤维/AFR树脂复合材料界面粘结性能的研究[J].玻璃钢/复合材料,2011(4):3-8.

Experimentalstudyonthetensilefatiguepropertiesofcarbon-aramidhybrid3Dorthogonalcomposites

SUN Ying,RONG Zhi-jun,LI Tao-tao,ZHANG Guo-li,CHEN Li

(Tianjin Polytechnic University,Ministry of Education andTianjin Key Laboratory of Advanced Textile Composites,Tianjin 300387)

Two kinds of carbon-aramid hybrid 3D orthogonal composites were prepared by using 3D weaving and RTM process.They are hybrid 3D orthogonal composites with aramid fiber as z direction yarn or carbon fiber as warp and weft (HZK),and the other ones with carbon-aramid fiber as warp and weft interval arrangement (HCK).The fatigue testing in the warp direction was conducted by applying an alternating tensile stress with constant stress amplitude,stress ratio and frequency. Compared with carbon fiber 3D orthogonal composites (NHC),the tensile fatigue behavior (fatigue life,damage feature and fatigue strength and stiffness) were analyzed experimentally.The results show that the fatigue life of HZK hybrid composites has the positive hybrid effect,while that of the HCK hybrid composites is negative.The HCK hybrid composites have certain inhibition effect on the fatigue stiffness loss.Therefore,the hybridization of carbon-aramid has an impact on the fatigue of carbon fiber composites.Moreover, the hybrid mode and hybrid ratio of carbon and aramid fiber can be tailored to further improve the fatigue properties of the composites.

composites;carbon fiber;aramid fiber;hybrid composites;3D orthogonal;tensile fatigue performance

V258

A

1006-2793(2017)05-0634-05

10.7673/j.issn.1006-2793.2017.05.018

(编辑:薛永利)