LTAG技术在重油催化裂化装置的工业应用

2017-11-04倪前银黄波林

倪前银,黄波林

(中国石化北京燕山分公司炼油事业部,北京 102500)

LTAG技术在重油催化裂化装置的工业应用

倪前银,黄波林

(中国石化北京燕山分公司炼油事业部,北京 102500)

催化裂化柴油(LCO)十六烷值低、芳烃含量高,性质较差。随着柴油需求持续低迷,压减LCO成为各炼油厂主要的攻关方向。LTAG技术是中国石化石油化工科学研究院近年开发的将催化裂化劣质柴油转化为高辛烷值汽油或轻质芳烃的新技术。该技术利用加氢单元和催化裂化单元组合,将LCO馏分先加氢再进行催化裂化,通过设计加氢LCO转化区同时优化匹配加氢和催化裂化的工艺参数等,实现最大化生产高辛烷值汽油。为压减柴油产量、多产高辛烷值汽油组分,中国石化北京燕山分公司2.0 Mta重油催化裂化装置采用LTAG技术进行改造,加氢单元利旧原润滑油加氢处理装置。LTAG技术投用后,汽油收率由43.2%提高到51.8%,柴油收率由20.5%降低至5.9%,液化气收率由17.5%提高到21.5%,干气收率上升0.9百分点,油浆收率增加1.5百分点,焦炭产率降低0.4百分点;汽油中苯质量分数由1.00%提高到1.65%,芳烃质量分数由34.11%提高至38.36%,研究法辛烷值提高2个单位;大幅度压减了该公司的催化裂化柴油库存,缓解了柴油出厂困难的问题。

LTAG技术 催化裂化 LCO 加氢 汽油收率 辛烷值

催化裂化柴油馏分(LCO)在我国仍是主要的柴油调合组分,约占柴油总量的25%[1]。LCO的十六烷值低(一般不大于30)、密度高、芳烃含量高(80%左右)、氧化安定性较差,必须通过加氢精制后才能进入柴油调合池[2]。随着近年来柴油需求的持续降低,压减催化裂化LCO产量、寻求LCO新出路成为各炼油厂的主要优化点[3]。LTAG(LCO To Aromatics and Gasoline)技术是中国石化石油化工科学研究院(简称石科院)近年开发的将催化裂化劣质柴油转化为高辛烷值汽油或轻质芳烃的新技术[4-5]。该技术利用加氢单元和催化裂化单元组合,将LCO先加氢再进行催化裂化,通过设计加氢LCO转化区、同时优化匹配加氢和催化裂化过程的工艺参数等,实现最大化生产高辛烷值汽油或轻质芳烃。在加氢处理单元通过对LCO中的芳烃进行定向加氢饱和,将LCO中双环以上芳烃加氢饱和为单环芳烃或环烷烃;在催化裂化单元通过工艺参数等的优化,使加氢产物最大化进行开环裂化反应,最终实现LCO转化为富含芳烃的高辛烷值汽油。

中国石化北京燕山分公司(简称燕山分公司)第三催化裂化装置(简称三催化)由中国石化工程建设公司设计,加工能力为 2.0 Mta,采用高低并列式两段再生技术,一段贫氧、二段富氧再生,于1998年6月建成投产。该装置采用新鲜原料分层进料、终止剂技术、新型高效雾化喷嘴、提升管出口粗旋快分等一系列先进技术,烟机、主风机为分轴式机组布置,第三级旋风分离器前设高温取热炉,余热锅炉后设 EDV 湿法除尘脱硫塔,2005年进行了 MIP-CGP 改造。

燕山分公司的润滑油加氢处理装置采用石科院开发的 RLT 技术,设计以减二馏分油、减三馏分油和减四馏分油为原料,生产异构脱蜡单元的原料,设计操作压力为 18.0 MPa,两台反应器的催化剂装填体积分别为 87 m3(包括保护剂体积)和 139 m3,设计氢油体积比大于 1 060,设计最高操作温度为 430 ℃。该装置受原料及全厂氢气平衡等因素的影响,运行一段时间后一直处于停工状态。

为压减催化裂化柴油产量、多产高辛烷值汽油组分,燕山分公司决定采用LTAG技术。在2016年7月大检修期间,对三催化进行LTAG技术改造,在原料喷嘴下方2 000 mm处增设了LCO回炼专用喷嘴,并增设原料喷嘴前温度指示点,同时完善相应的控制系统。加氢单元利旧原润滑油加氢处理装置,以LCO为原料,仅根据产品质量要求对操作条件进行了调整。开工当天,投用加氢LCO回炼流程。LTAG技术运行两个月后,对加氢单元及催化裂化装置进行联合标定,并与投用LTAG技术前的标定数据进行对比。

1 原料性质

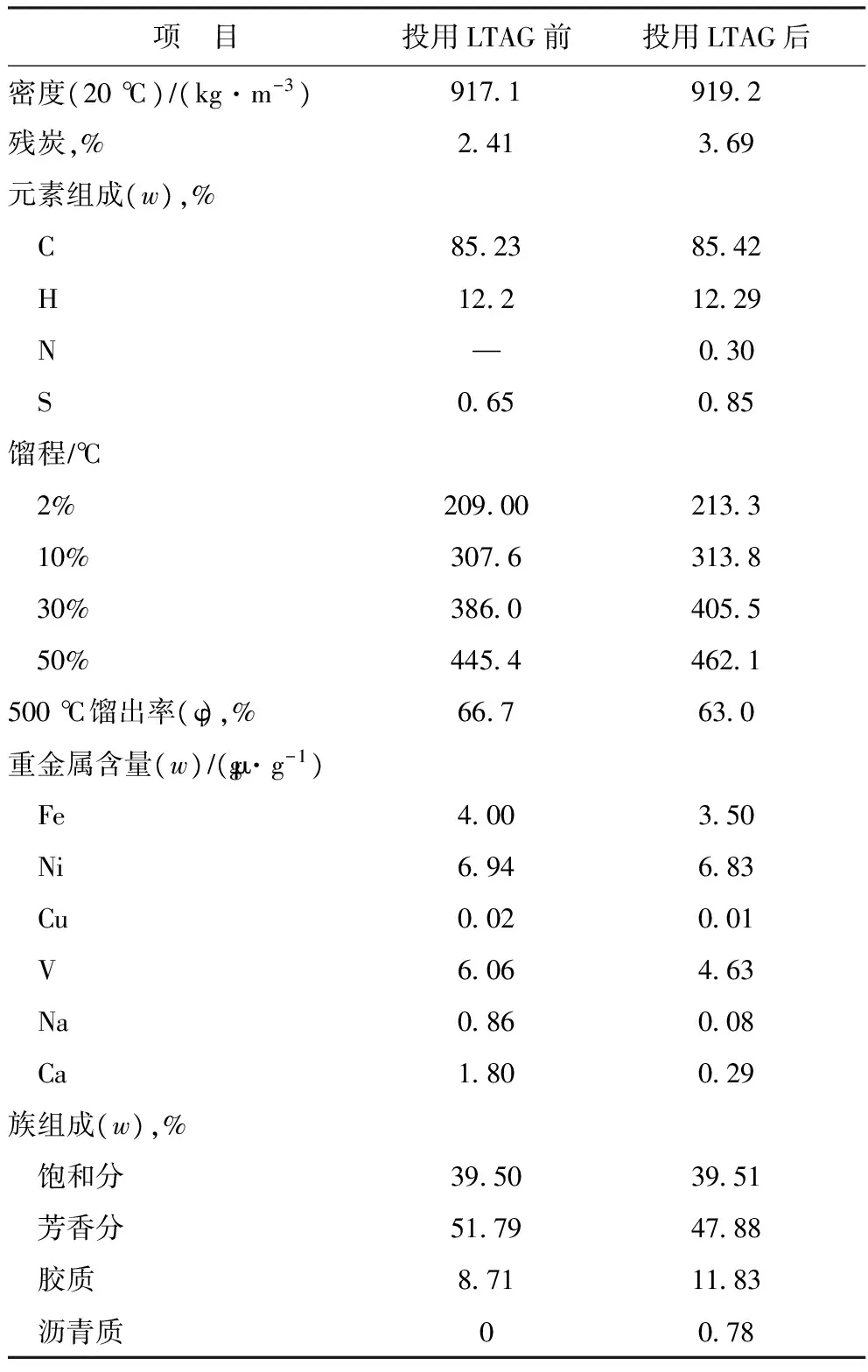

三催化的原料构成为常压渣油、常压蜡油及加氢蜡油,其中加氢蜡油比例约为50%。投用LTAG技术后,原料掺渣率较投用前提高了3.4百分点。投用LTAG技术前后三催化的新鲜进料性质见表1。由表1可知,投用LTAG技术后原料的密度略有提高,残炭由2.41%上升至3.69%,硫质量分数由0.65%提高至0.85%,500 ℃馏出率降低3.7百分点,饱和烃含量相当,芳烃质量分数降低3.91百分点,胶质质量分数增加3.12百分点。整体来说,投用LTAG技术期间,催化裂化原料性质较差。

表1 投用LTAG技术前后原料的性质

2操作条件

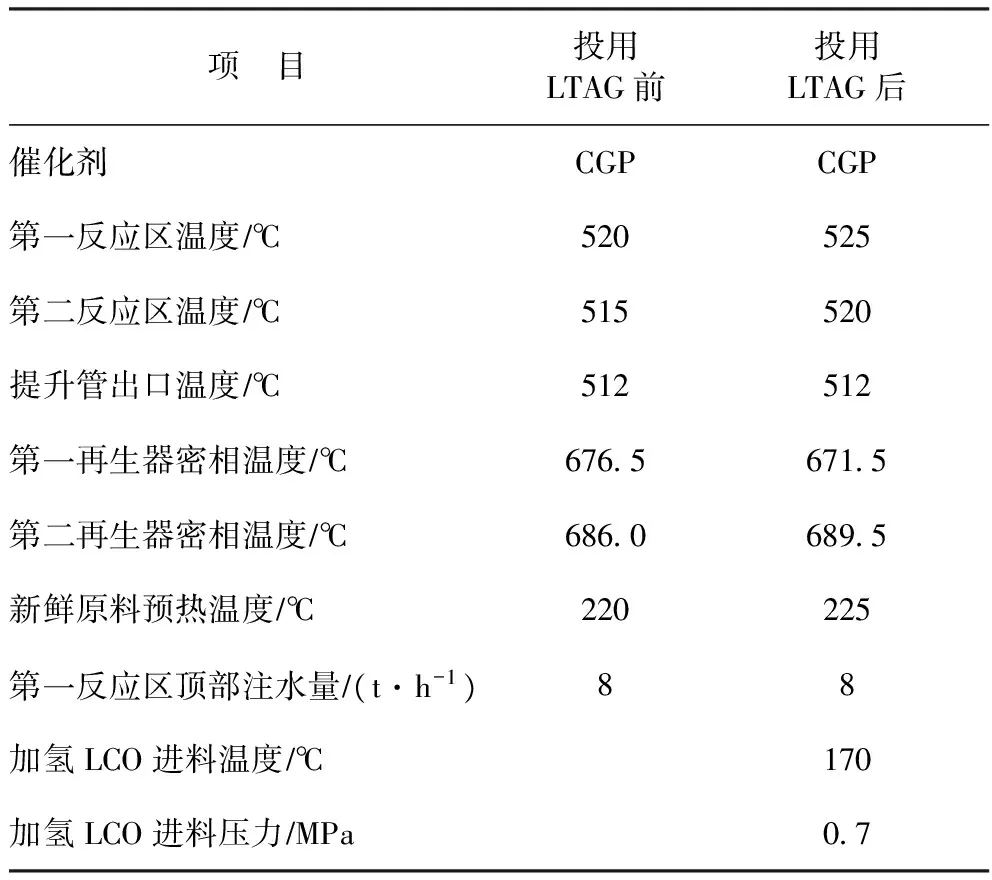

投用LTAG技术期间三催化的新鲜进料量为180~230 th,加氢LCO回炼量为50~60 th(全回炼)。投用LTAG技术前后三催化的主要操作条件如表2所示。由表2可以看出,与投用LTAG技术前相比,投用LTAG技术后三催化的反应温度有所提高,第一、二再生器密相温度基本相当,新鲜原料油预热温度较高。LTAG技术运行期间,采用高活性、适宜反应温度的操作模式;提升管第一反应区出口注急冷水;加氢LCO采取热进料方式,温度为170 ℃左右,控制喷嘴前压力为0.7 MPa,以确保良好的雾化效果。

表2 投用LTAG技术前后三催化的主要操作条件

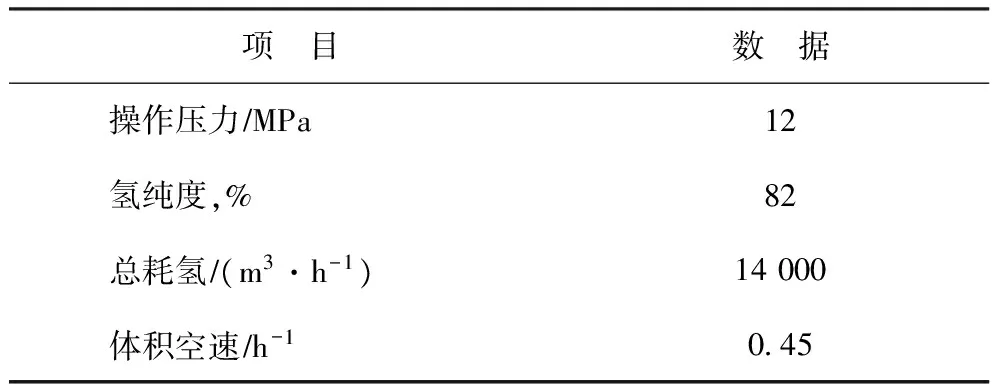

投用LTAG技术后加氢单元操作压力从14.0 MPa逐步降低至12.0 MPa,氢油体积比为2 278,耗氢为14 000 m3h,化学耗氢为1.7%~2.2%。标定期间加氢单元的主要操作条件如表3所示。

表3 标定期间加氢单元的主要操作条件

3 平衡催化剂性质

投用LTAG技术前后三催化的平衡催化剂性质如表4所示。由表4可以看出:投用LTAG技术前后,平衡催化剂的比表面积相当,分别为92 m2g和95 m2g;活性分别为61%和64%;碳质量分数均低于0.05%;重金属Ni质量分数分别为6 740 μgg 和7 540 μgg,V质量分数分别为6 210 μgg 和5 280 μgg。整体来看,投用LTAG技术前后平衡催化剂的性质相当。

表4 投用LTAG技术前后三催化的平衡催化剂性质

3 加氢单元运行结果

LCO加氢前后的烃族组成如表5所示。由表5可以看出,与LCO相比,加氢LCO的单环芳烃质量分数由14.3%提高至51.4%,双环芳烃质量分数由54.2%降低至9.8%,三环芳烃质量分数由9.4%降低至0.5%,双环以上芳烃质量分数仅为10.3%,多环芳烃饱和率在80%以上,单环芳烃选择性达到60%以上。另外,LCO加氢后密度(20 ℃)由970 kgm3降低至910~920 kgm3。上述结果表明加氢单元操作条件合适,加氢深度适宜,加氢后LCO的裂化性能大幅度改善。

表5 LCO加氢前后的烃族组成 w,%

4 催化裂化单元运行结果

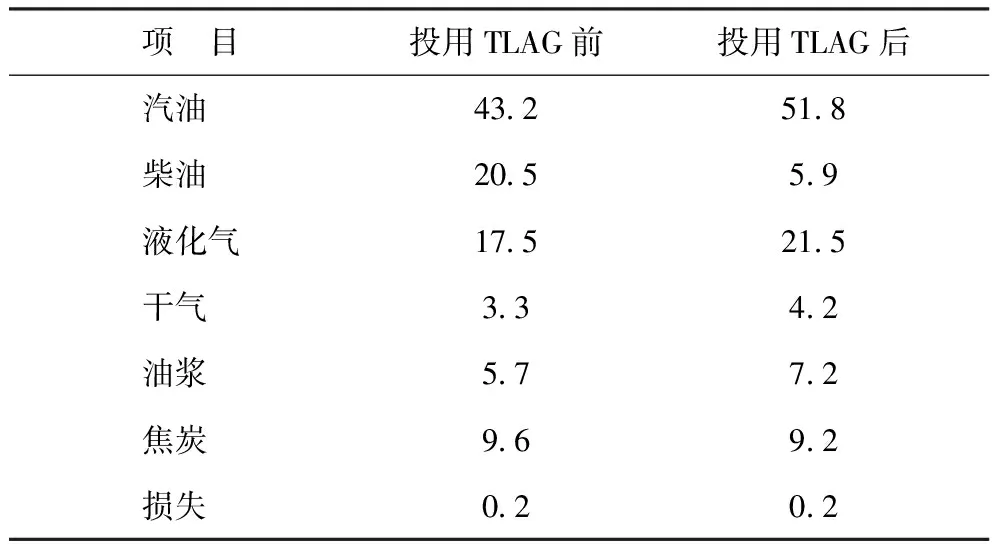

投用LTAG技术前后三催化的产品分布如表6所示。由表6可以看出,与投用LTAG技术前相比,投用LTAG技术后汽油收率由43.2%提高到51.8%,柴油收率由20.5%降低至5.9%,液化气收率由17.5%提高到21.5%(为增产汽油,2016年9月底主催化剂中取消3%的择形分子筛,对液化气收率产生了一定的影响),干气产率提高0.9百分点,油浆产率提高1.5百分点,焦炭产率降低0.4百分点。

表6 投用LTAG技术前后三催化的产品分布 w,%

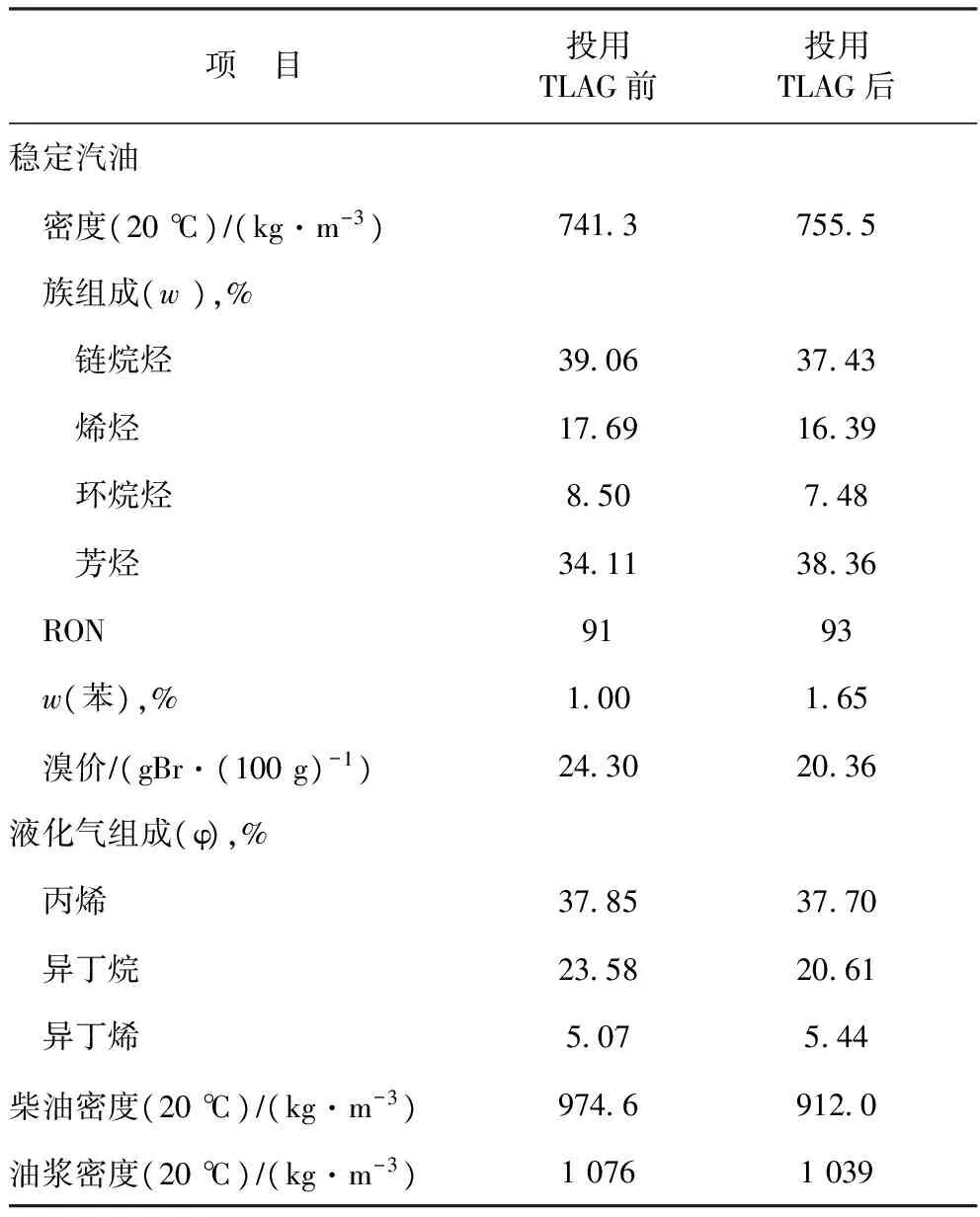

投用LTAG技术前后三催化的主要产品性质如表7所示。从表7可以看出:与投用LTAG技术前相比,投用LTAG技术后,稳定汽油中芳烃质量分数显著升高,由34.11%提高至38.36%,苯质量分数由1.00%升高至1.65%,烯烃含量有所降低,密度增加,辛烷值显著提高,RON由91提高至93;油浆密度(20 ℃)由1 076 kgm3降低至1 039 kgm3,说明投用LTAG技术后重油的裂化深度有所下降,反应深度偏低,可进一步提高反应苛刻度;液化气中丙烯含量基本不变,异丁烷异丁烯体积比由4.65降低至3.79,说明投用LTAG技术后氢转移反应有所增加。

表7 投用LTAG技术前后三催化的主要产品性质

5 结 论

燕山分公司投用LTAG技术后,三催化汽油收率由43.2%提高到51.8%,柴油收率由20.5%降低至5.9%,液化气收率由17.5%提高到21.5%,干气产率提高0.9百分点,油浆产率提高1.5百分点,焦炭产率降低0.4百分点;汽油中苯质量分数由1.00%提高到1.65%,芳烃质量分数由34.11%提高至38.36%,研究法辛烷值提高2个单位;大幅度压减了该公司的催化裂化柴油库存,缓解了柴油出厂困难的问题。

[1] 陈俊武,卢捍卫.催化裂化在炼油厂中的地位和作用展望[J].石油学报(石油加工),2003,19(1):1-11

[2] 陈水银,胡志海,蒋东红,等.提高催化裂化柴油十六烷值工艺开发[J].石化技术与应用,2003,21(3):174-175

[3] 陶炎.成品油市场蛋糕是这样做大的[J].中国石油和化工,2016(3):50-51

[4] 龚剑洪,毛安国,刘晓欣,等.催化裂化轻循环油加氢-催化裂化组合生产高辛烷值汽油或轻质芳烃(LTAG)技术[J].石油炼制与化工,2016,47(7):1-5

[5] 龚剑洪,龙军,毛安国,等.LCO加氢-催化组合生产高辛烷值汽油或轻质芳烃技术(LTAG)的开发[J].石油学报(石油加工),2016,32(5):867-874

INDUSTRIALAPPLICATIONOFLTAGTECHNOLOGYINRFCC

Ni Qianyin, Huang Bolin

(RefineryDepartment,SINOPECYanshanPetrochemicalCo.,Beijing102500)

As demand for diesel continues to slump,the reduction of LCO becomes the major concern for oil refineries.LTAG(LCO To Aromatics and Gasoline)is the technology developed by RIPP to convert LCO into high octane gasoline or light aromatics,where the technical parameters of hydrogenation and catalytic cracking are comprehensive considered and optimized to maximize the production of high octane gasoline.To use LTAG technology,the 2.0 Mta RFCC unit of Yansan refinery was revamped,and the original lubricating oil hydrogenation device was used as LCO hydrotreating unit.As a result,the gasoline yield is increased from 43.2% to 51.8%,the yield of diesel oil is decreased from 20.5% to 5.9%,the LPG yield is increased from 17.5% to 21.5%,the yields of dry gas and slurry are increased by 0.9 and 1.5 percentage points,respectively,while the coke make is lowered by 0.4 percentage points.The mass content of the benzene in gasoline is raised from 1.00% to 1.65%,the mass content of the aromatics is increased to 38.36% from 34.11%.The RON is increased by 2 units.The adoption of LTAG greatly reduces the amount of LCO output for the refinery.

LTAG technology; FCC; LCO; hydrogenation; gasoline yield; RON

2017-05-02;修改稿收到日期2017-06-26。

倪前银,硕士,工程师,从事催化裂化工艺技术管理工作。

倪前银,E-mail:niqy.yssh@sinopec.com。