复合铝基润滑脂的制备研究

2017-11-04刘显秋李茂森段庆华

刘显秋,李茂森,段庆华

(中国石化石油化工科学研究院,北京 100083)

复合铝基润滑脂的制备研究

刘显秋,李茂森,段庆华

(中国石化石油化工科学研究院,北京 100083)

以异丙醇铝为原料制备复合铝基润滑脂,考察最高炼制温度、皂化有机酸的反应顺序、急冷油加入量、复合铝皂稠化剂的组成、基础油种类等对复合铝基润滑脂理化性能的影响;通过红外光谱分析手段监控研究复合铝皂的生成和复合铝基润滑脂的制备过程;根据实验得到的最佳生产工艺和配方,在中型装置上进行放大试验。结果表明:复合铝基润滑脂的最佳制备条件为基础油选择150BS,用13质量的150BS作急冷油,硬脂酸和苯甲酸同时与异丙醇铝反应,硬脂酸、苯甲酸、异丙醇铝的摩尔比为1∶1∶1.2,最高炼制温度控制在180~190 ℃;利用红外光谱分析可以很好地监测该制备过程;所研制的复合铝基润滑脂产品具有良好的机械安定性、胶体安定性、防腐防锈性、抗水性和抗磨性,可满足美国海军舰船用润滑脂A-A-50433规范要求。

润滑脂 复合铝皂 异丙醇铝 红外光谱

复合铝基润滑脂的研究开发较晚,20世纪50年代才开始出现复合铝基润滑脂的专利报道,但并没有引起人们的重视;国外在60、70年代开展了对复合铝基脂的研究[1-4],国内在70年代也开始了相应研究,一直持续到80、90年代,复合铝基脂慢慢得到发展,品种逐渐丰富。2014年,全球复合铝基脂的产量为34 230.27 t,占润滑脂总产量的3.05%;在中国,复合铝基润滑脂产量为4 394.40 t,占我国润滑脂总产量的1.05%[5]。复合铝基脂具有良好的高温性、胶体安定性、氧化安定性和抗水性,最为突出的是良好的泵送性,适用于集中润滑系统,目前已经在钢铁厂、汽车制造厂、罐头食品厂和火车气动刹车装置上使用。从地球资源角度考虑,地壳中铝的丰度为7.7%,是最为丰富的金属元素,因此复合铝基脂被认为是最有发展前景的润滑脂品种。进入21世纪以来,复合铝基脂的发展相对较慢,这主要是受到了复合锂基润滑脂、复合磺酸钙基润滑脂、聚脲润滑脂的挑战,另外,复合铝基润滑脂的生产工艺相对其它润滑脂的生产要复杂些。但是复合铝基润滑脂在结构和性能方面有独特之处,对其进行研究具有一定的理论意义和应用价值。

根据铝源不同复合铝基润滑脂的制备方法分为两类:异丙醇铝法和异丙醇铝三聚体法。由于异丙醇铝三聚体法的生产工艺控制相对简单,润滑脂产品质量稳定,大多数研究都是围绕该方法探讨基本组成和工艺对润滑脂性能的影响[6-9]。但是,合成异丙醇铝三聚体的过程复杂,同时需要处理大量的异丙醇,从安全和经济效益考虑,国内生产厂家已经停止了三聚体的生产,从而导致复合铝基润滑脂生产中最重要的铝源来之不易,成本很高。而异丙醇铝则较为易得且便宜,因此,李凯等[10-13]对以异丙醇铝为原料生产复合铝基润滑脂的工艺进行了研究。

本课题以异丙醇铝为原料制备复合铝基润滑脂,考察最高炼制温度、皂化有机酸的反应顺序、急冷油加入量、复合铝皂稠化剂的组成、基础油种类等对复合铝基润滑脂理化性能的影响;针对基础脂抗磨性差的情况,考察添加常规抗磨剂和填料对润滑脂抗磨性能的改善效果;通过红外光谱分析手段监控研究复合铝皂的生成和复合铝基润滑脂的制备过程;根据实验得到的最佳生产工艺和配方,在中型装置上进行放大重复试验。

1 实 验

1.1 原料与设备

原料:三异丙氧基铝,化学纯,上虞华伦化工有限公司生产;硬脂酸、苯甲酸,均为分析纯,国药集团化学试剂有限公司生产。

设备:复合铝基润滑脂实验室考察设备为自制2 L润滑脂制脂釜;中型生产设备为100 L润滑脂制脂釜;NICOLET AVATAR360红外光谱仪,美国Thermo Fisher公司生产。

1.2技术路线

三异丙氧基铝(异丙醇铝)与硬脂酸和苯甲酸反应的化学方程式为:

(1)

式中:RO—为异丙氧基;R1COOH为硬脂酸;R2COOH为苯甲酸。

基本制备工艺:将基础油、硬脂酸和苯甲酸混合物加热至80 ℃,加入异丙醇铝,在90~100 ℃皂化反应1 h,然后加入水,反应10 min,升温至最高炼制温度,加急冷油(基础油)降温至100 ℃,研磨成脂。

2 制备条件的考察

2.1 最高炼制温度的影响

按照基本制备工艺,考察最高炼制温度对润滑脂性能的影响,结果见表1。由表1可以看出,最高炼制温度为180~190 ℃,润滑脂的稠度、机械安定性、胶体安定性和滴点等综合性能指标较好。

表1 最高炼制温度对润滑脂性能的影响

2.2 有机酸反应顺序的影响

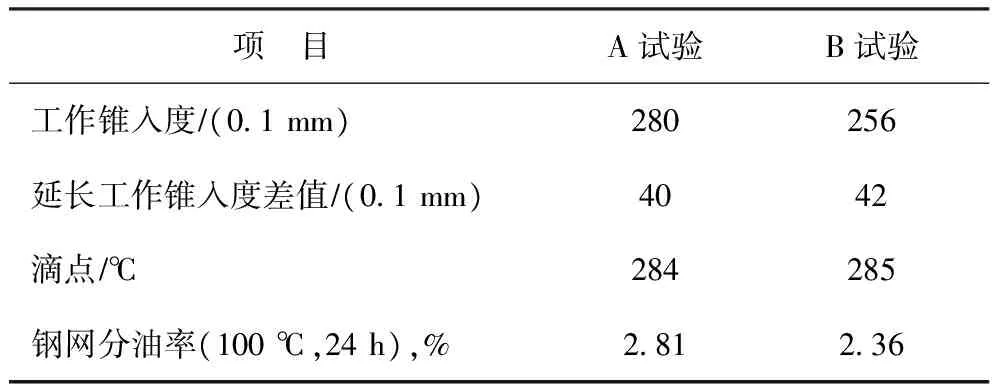

在最高炼制温度为180 ℃ 时,考察硬脂酸、苯甲酸与异丙醇铝反应的顺序对润滑脂性能的影响,结果见表2,其中A试验按基本制备工艺进行;B试验为先将基础油和硬脂酸混合,加热至80 ℃后加入异丙醇铝,在90~100 ℃ 保持1 h,皂化反应0.5 h,然后加入苯甲酸,与异丙醇铝反应0.5 h。由表2可以看出,B试验样品的机械安定性、胶体安定性和滴点等与A试验样品相当,但润滑脂较稠。

表2 硬脂酸、苯甲酸和异丙醇铝的反应顺序对润滑脂性能的影响

2.3 急冷油加入量的影响

在润滑脂制备过程中,加热到最高炼制温度后,需加入急冷油降温,使稠化剂形成结晶,并进一步形成稠化剂纤维。分别取12、23和34的基础油与硬脂酸和苯甲酸混合,按照基本制备工艺进行反应,达到最高炼制温度(180 ℃)后,分别加入剩下的12、13和14基础油(急冷油)降温至100 ℃,考察急冷油加入量对润滑脂性能的影响,结果见表3。由表3可以看出,当急冷油占基础油总量的比例为13时,所得润滑脂样品的机械安定性最好。

表3 急冷油加入量对润滑脂性能的影响

2.4 原料配比的影响

按照基本制备工艺,在最高炼制温度为180 ℃时考察原料配比对润滑脂理化性能的影响,结果见表4。由表4可以看出,原料配比对润滑脂的滴点影响不大,在硬脂酸、苯甲酸、异丙醇铝的摩尔比为1∶1∶1.2时制备的复合铝基脂的稠度最低,机械安定性最好。

表4 原料配比对润滑脂性能的影响

2.5 基础油种类的影响

分别以精制石蜡基矿物油150BS、环烷基矿物油大港锂料和进口PAO-10油为基础油,按照基本制备工艺,将23质量的基础油与硬脂酸、苯甲酸混合并加热至80 ℃,然后加入异丙醇铝,其中硬脂酸、苯甲酸、异丙醇铝的摩尔比为1∶1∶1.2,在90~100 ℃皂化反应1 h,然后加水反应10 min,升温至180 ℃,加剩余13质量的基础油降温至100 ℃,研磨,分别制备成复合铝基润滑脂并评价其理化性能,结果见表5。对每种基础油分别制备了2个不同稠化剂用量[稠化剂质量分数=m(硬脂酸+苯甲酸)m(硬脂酸+苯甲酸+基础油)×100%]的样品,其中环烷基基础油的苯胺点低,对复合铝皂的溶解度高,在润滑脂达到同样的稠度时稠化剂用量少。

润滑脂的抗水喷雾性与稠化剂的憎水性有关,同时抗水喷雾性还与润滑脂的稠度和基础油的黏度有关。相似黏度体现了润滑脂的低温使用性能和泵送性,与基础油的低温性能和黏度有关,同样与润滑脂的稠化剂量和润滑脂的稠度有关。由表5可以看出,150BS基础油的黏度较高,稠化能力适当,所得润滑脂的机械安定性、抗水喷雾性和相似黏度都良好。

表5 基础油种类对润滑脂性能的影响

2.6 抗磨性考察

在复合铝基润滑脂基础脂中分别加入不含磷的抗磨添加剂噻二唑衍生物A和硫代酯B,通过四球试验考察其抗磨性,结果见表 6。由表6可以看出,复合铝基润滑脂基础脂的抗磨性较差,加入添加剂后对抗磨性没有改善。

表6 抗磨添加剂对润滑脂抗磨性的影响

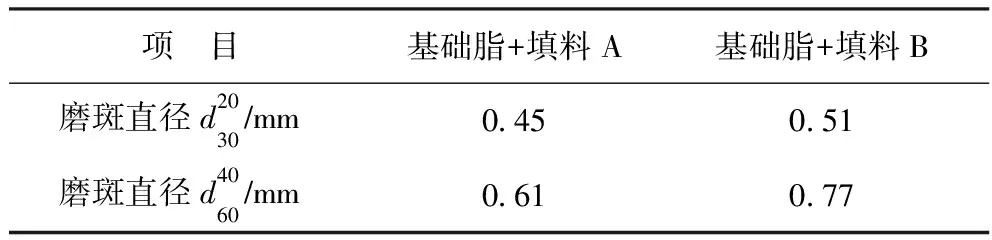

在复合铝基润滑脂基础脂中分别添加无毒固体填料A和B,通过四球试验考察其抗磨性结果见表7。由表7可以看出,添加填料A后可以改善润滑脂的抗磨性,钢球磨斑直径较小。

表7 固体填料对润滑脂抗磨性的影响

综合以上考察结果,复合铝基润滑脂的最佳制备条件为:基础油选择150BS,用13质量的150BS作急冷油,硬脂酸和苯甲酸同时与异丙醇铝反应,硬脂酸、苯甲酸、异丙醇铝的摩尔比为1∶1∶1.2,最高炼制温度控制在180~190 ℃。

3 复合铝基润滑脂制备过程的红外光谱监测

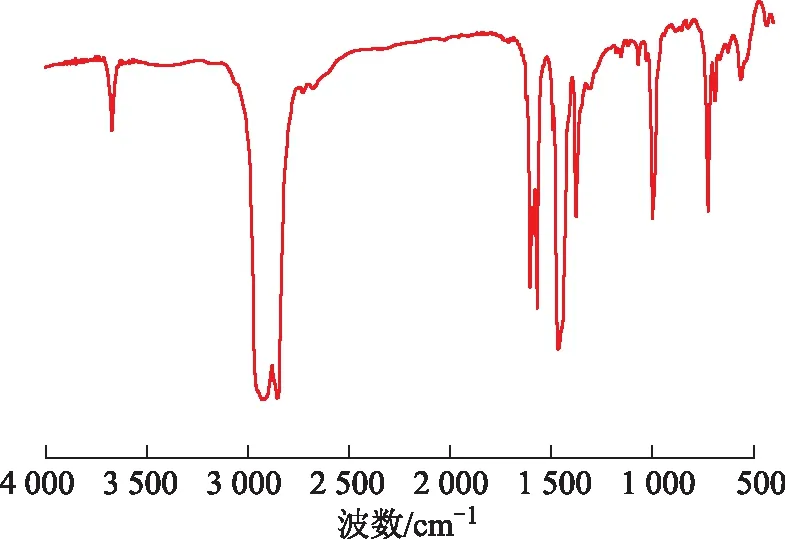

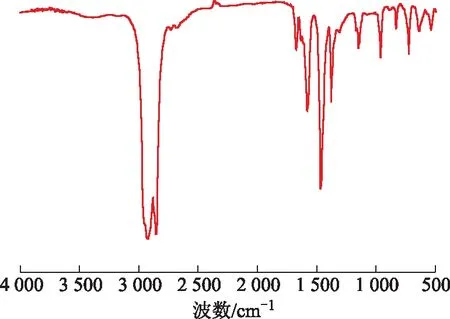

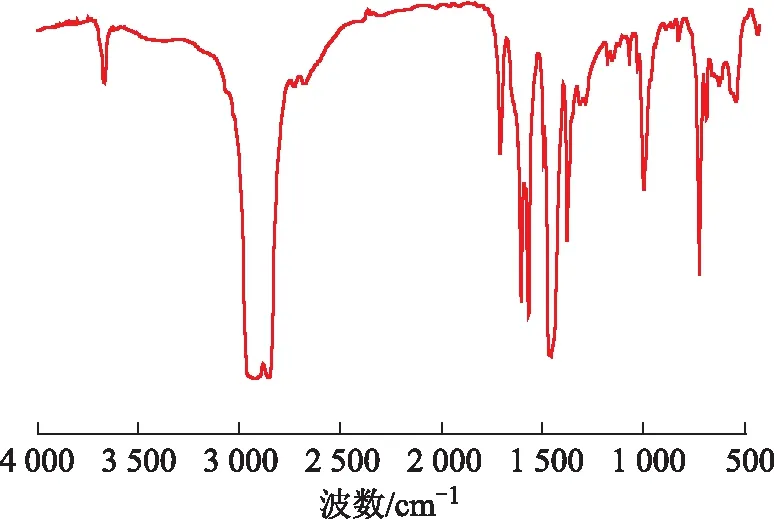

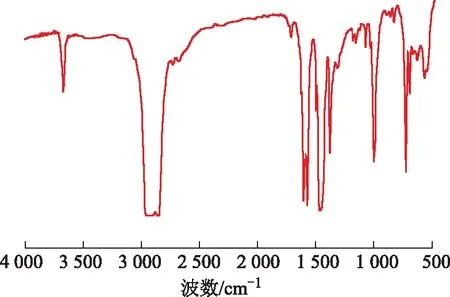

在润滑脂的研究和生产中,除了常规的检测手段外,可以借鉴红外光谱技术分析润滑脂的组成、监测控制反应过程、分析组成含量。复合铝皂的特征吸收峰为波数1 565~1 610 cm-1间的三重峰和3 670 cm-1左右的羟基峰,其中1 565~1 610 cm-1间的三重峰为两个苯甲酸盐和一个硬脂酸盐的重叠,硬脂酸铝的Al—OH吸收峰在3 690 cm-1左右。图1和图2分别为硬脂酸铝和复合铝基脂的红外光谱,两者的羟基峰位置有明显的区别,可以通过羟基峰和三重峰判定是否生成复合铝皂。

图1 硬脂酸铝的红外光谱

图2 复合铝基脂的红外光谱

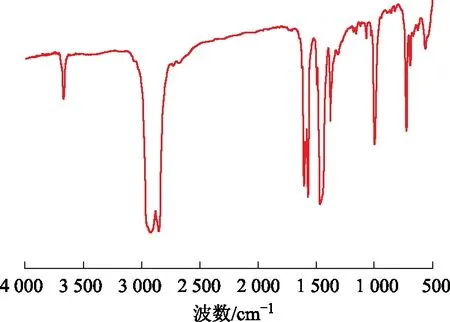

为了更好地监控反应过程,本研究采用两步法制备复合铝基润滑脂,即三异丙醇铝分两次加入,分别与苯甲酸和硬脂酸进行反应。由于苯甲酸的活性高于硬脂酸,所以先加硬脂酸与部分三异丙醇铝反应,然后加入苯甲酸,最后加入剩余的三异丙醇铝。在整个反应过程中,分别取刚加入硬脂酸与三异丙醇铝反应时的样品、加入苯甲酸反应后的样品、加完剩余三异丙醇铝反应后的样品、加水反应后的样品、升温到最高炼制温度(190 ℃)保温30 min前后及加急冷油降温后的样品进行红外光谱分析,结果见图3~图9。由图3~图9可以看出:刚加入硬脂酸时,由于其还未与异丙醇铝反应生成硬脂酸铝,所以样品的谱图中没有硬脂酸铝的Al—OH吸收峰;加入苯甲酸反应后,样品的谱图中出现了复合铝皂的两个特征峰,即1 569~1 604 cm-1间的三重峰和3 668 cm-1处的羟基峰,并且一直保持到加急冷油降温后;另外,由于硬脂酸过量,会生成二硬脂酸铝,加入苯甲酸反应后,苯甲酸替换掉二硬脂酸铝中的一个硬脂酸,样品的红外谱图中出现了替换下来的硬脂酸的羰基峰(1700 cm-1),而再加入剩余的三异丙醇铝反应后,硬脂酸的羰基峰消失;在190 ℃保温30 min后可以提高三重峰中间峰即硬脂酸羰基峰的高度。

图3 刚加入硬脂酸与三异丙醇铝反应时样品的红外光谱

图4 加入苯甲酸反应后样品的红外光谱

图5 补加剩余三异丙醇铝反应后样品的红外光谱

图6 加水反应后样品的红外光谱

图7 升温至190 ℃后样品的红外光谱

图8 在190 ℃保温30 min后样品的红外光谱

图9 加急冷油降温后样品的红外光谱

4 中型放大试验

根据上述实验室考察总结的制备方法及最佳制备条件,在中型装置进行3个三批次放大试验,结果见表8。由表8可以看出:中型放大试验得到的润滑脂产品外观均匀光滑,滴点大于280 ℃,蒸发率小于1%,相似黏度小于500 Pa·s,说明具有良好的高温、低温性能;10万次剪切后润滑脂的软化率小于5%,钢网分油率也小于5%,说明具有良好的机械安定性和胶体安定性;铜片腐蚀试验结果为1b级,轴承防锈试验结果为1级,说明具有良好的防腐防锈性;抗水喷雾性试验的最大损失率小于25%,说明具有良好的黏附性和抗水性;氧化安定性试验的压力降小于20 kPa,说明具有良好的氧化安定性;与丁腈橡胶片的相容性试验中体积膨胀率为6.78%,说明具有良好的与橡胶密封件的相容性;四球抗磨性试验的钢球磨斑直径小于0.5 mm,说明具有良好的抗磨性;除钢-钢环块摆动磨损试验因分析设备局限未完成外,中型放大试验

表8 中型放大试验结果

样品的分析结果完全符合美国海军A-A-50433规范要求。另外,本研究在制备复合铝基润滑脂的过程中用到的添加剂不含磷等有毒元素,所以润滑脂在使用过程中(尤其在高温环境下)不会释放有害气体,适合应用在海军舰船等狭小密闭空间。

5 结 论

以三异丙氧基铝为原料制备复合铝基润滑脂的最佳条件为:基础油选择150BS,用13质量的150BS作急冷油,硬脂酸和苯甲酸同时与异丙醇铝反应,硬脂酸、苯甲酸、异丙醇铝的摩尔比为1∶1∶1.2,最高炼制温度控制在180~190 ℃。红外光谱分析可以很好地监测该制备过程。所研制的复合铝基润滑脂产品具有良好的机械安定性、胶体安定性、防腐防锈性、抗水性和抗磨性,可满足美国海军舰船用润滑脂A-A-50433规范要求。

[1] Plumer E L.Formulation,characterization and performance of aluminum complex amino-acid grease[J].NLGI Spokesman,1964,28(5):142-145

[2] Drerher J L,Koundakjian T H.Manufacture and properties of aluminum complex grease[J].NLGI Spokesman,1965,29(8):107-113

[3] Kruschwifz H W.The development of formulation for aluminum complex thickener system[J].NLGI Spokesman,1976,40(2):51-59

[4] Coleman R L,Witte A C.High dropping point grease thickeners[J].NLGI Spokesman,1978,42(2):56-60

[5] 姚立丹,杨海宁,孙洪伟,等.2014年中国及全球润滑脂生产状况分析[C]第18届全国润滑脂技术交流会论文集.上海:《石油商技》编辑部,2015:9-19

[6] 姜丕业.基本组成对复合铝基润滑脂性能的影响[C]第1届全国润滑脂技术交流会论文集.北京:《石油炼制》编辑部,1982:106-111

[7] 廖顺知.基础油的性质对复合铝基润滑脂胶体结构影响的探讨[C]第8届全国润滑脂技术交流会论文集.北京:《石油炼制与化工》编辑部,1995:94-97

[8] 蒋明俊,郭小川,熊晓龙.复合铝基润滑脂的制备及性能研究[J].石油学报(石油加工),2011,27(S):16-19

[9] 申华峰.脂肪酸对复合铝基脂制备的影响[J].石油学报(石油加工),2011,27(S):20-23

[10] 李凯,马悦波.复合铝基润滑脂的研究[C]第9届全国润滑脂技术交流会论文集.北京:《石油炼制与化工》编辑部,1997:123-126

[11] 谭戈.复合铝基润滑脂生产工艺的探讨[C]第13届全国润滑脂技术交流会论文集.北京:《石油学报(石油加工)》编辑部,2013:123-125

[12] 李来红.复合铝基润滑脂的研制[J].炼油与化工,2006,17(1):23-26,38

[13] 郭永刚,董霞,何娟.复合铝基润滑脂的制备与性能研究[J].润滑油,2012,27(3):6-9

PREPARATIONOFALUMINUMCOMPLEXGREASE

Liu Xianqiu, Li Maosen, Duan Qinghua

(SINOPECResearchInstituteofPetroleumProcessing,Beijing100083)

The preparation of aluminum complex grease using aluminum isopropoxide as raw material was studied.The effects of the reaction temperature,the reaction sequence of organic acid saponification,the amount of quench oil,the composition of aluminum complex soap and the type of the base oils on the physicochemical properties of the product were investigated.Infrared spectroscopy was used to monitor the synthesis of aluminum complex soap and complex grease.The scale up test was conducted on pilot plant.The materials used are 150BS,where 13 is used as quench oil,stearic acid and benzoic acid which react with aluminum isopropoxide at the same time.The optimal reaction conditions are:the molar ratio of stearic acid,benzoic acid and aluminum isopropoxide is 1∶1∶1.2,the maximum refining temperature is controlled at 180—190 ℃.The preparation process can be well monitored by infrared spectroscopy.The aluminum complex grease prepared has a good performance in mechanical stability,colloidal stability,anti-corrosion and anti-rust,water resistance and abrasion resistance,and meets the US Navy ship grease AA-50433 specification.

grease; aluminum complex soap; aluminum isopropoxide; infrared spectroscopy

2017-04-05;修改稿收到日期2017-06-17。

刘显秋,硕士,高级工程师,从事润滑脂研发工作。

刘显秋,E-mail:liuxq.ripp@sinopec.com。