某铜矿350m水平中部II区爆破设计

2017-11-03徐建荣刘洪兴张吉勇

徐建荣,刘洪兴,张吉勇

(1.江西铜业公司德兴铜矿,江西上饶 334224;2.江西理工大学资源与环境工程学院,江西赣州 341000)

·采 选·

某铜矿350m水平中部II区爆破设计

徐建荣1,刘洪兴2,张吉勇2

(1.江西铜业公司德兴铜矿,江西上饶 334224;2.江西理工大学资源与环境工程学院,江西赣州 341000)

在边坡区域构造复杂,节理裂隙和断层发育的条件下,某铜矿350m水平中部II区的爆破设计,既要确定合理的炮孔参数、起爆顺序,又要考虑爆破震动的影响,力求降低对边坡稳定性的影响。通过计算爆破区域炮孔爆破引起的质点振动速度均在22cm/s以下,该振动值对边坡稳定性差的地段是安全的。

边坡;炮孔参数;起爆顺序;爆破震动

某铜矿采区北帮(区)的西源岭290~479m边坡,地质构造复杂,区域节理裂隙和断层发育,夹杂顺坡向的光面,在不同区段表现出不同的分布特征。410m以下台阶边坡西段及东段主要发育二组节理,东段节理产状约为 140°/55°、225°/60°,西段节理产状约为 310°/55°、220°/70°,而中段有三组节理,在不同松动区其具体产状有所变化,但都为倾向北北西、北东和南东节理,主节理为倾向北北西节理。410m以上台阶边坡主要发育三组节理,但产状变化较大。台阶边坡岩体受节理切割,在不同边坡区段,节理产状变化较大,存在松动区和滑塌区。2008年下半年开始,290m到410m水平边坡发生了大面积的滑动,滑动区域面积达到4000m2,滑坡体近10万m3。2008年年底开始,对350~320m台阶和410~380m台阶的边坡进行了削坡减载,清理了滑坡体的部分松动岩体,缓和了边坡的下滑趋势,避免产生更大的边坡滑动灾害。至2009年3月,该区域边坡的滑动仍在继续,边坡岩体明显离层和滑动,并有加速滑动的趋势。由380m削坡后形成的新的台阶上(约为365m水平),先后出现了二条基本平行的纵向的裂纹,开裂面的宽度迅速增加,目前开裂面宽度已达到70~80cm,较宽的一条开裂面的延伸长度近60m。开裂面后沿向内斜插,肉眼可见深度1~1.6 m,实际深度目前不明。

1 爆破实施概况

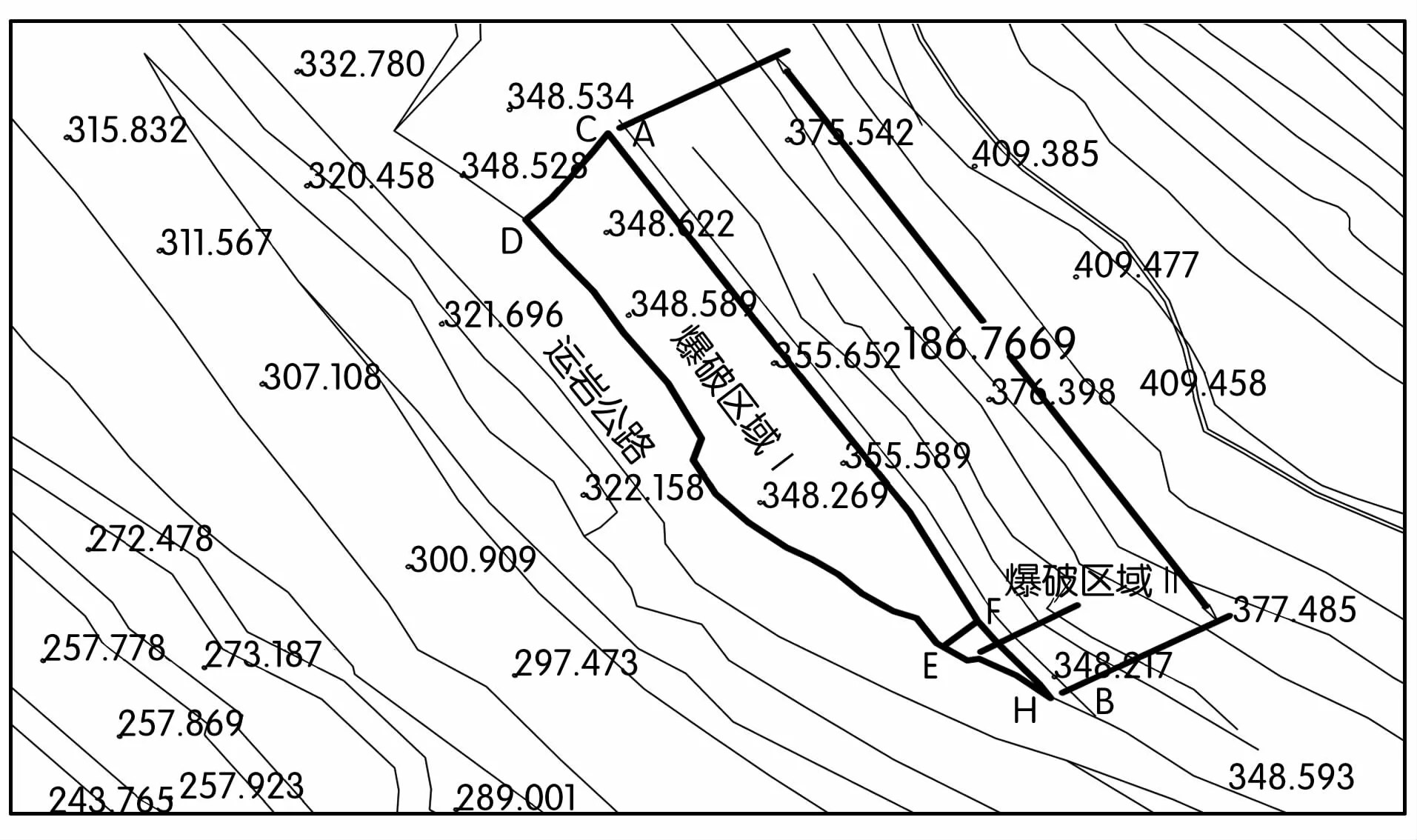

本次爆破设计的爆破区域位于西源岭350m水平中部,东北面临近最终边坡。该水平留设10m宽平台,中风化绢云母千枚岩(废石)。设计爆破区域长186.77m,顶板高程348.26~348.62m,爆区正下方是西源岭剥离的运岩公路。如图1所示,根据工作平台的实际宽度和穿孔设备的作业安全要求,图示爆破区域I的穿孔设备为边坡钻机,爆破区域II的穿孔设备为牙轮钻机[1]。在该地段实施爆破时,要采取良好的技术措施和严格的管理,力求减小爆破振动对边坡稳定性的影响[2~4]。

图1 爆破区域图

2 爆破方案设计

2.1 炮孔布置

根据工作平台的实际宽度和穿孔设备的作业安全要求,爆破区域II设计的主爆孔区域采用牙轮钻机作业。设计中以预裂孔为基准布设辅助孔和缓冲孔各1排,通过发挥预裂孔爆破后形成的预裂缝作用,防止不合理孔深的主爆孔与预裂孔之间贯穿,之后再布设正常的全深孔[5,6]。

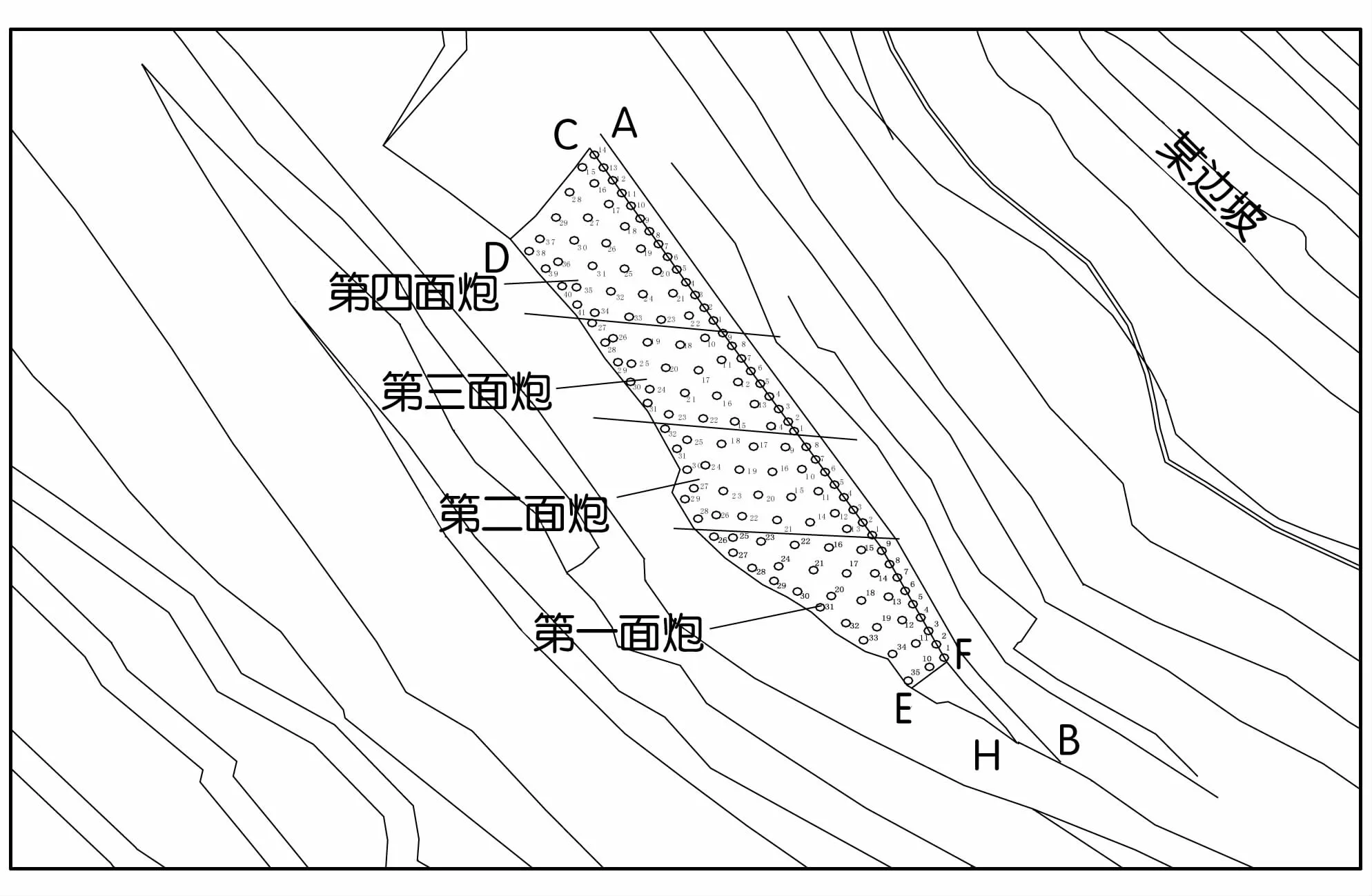

根据本区域特殊的地质情况和《采矿场最终边坡管理规定》的药量控制要求,设计的每面炮的装药量不超过15t,每面炮的主爆孔孔数控制在20个左右,各面炮的孔位图如图2所示。

图2 爆破区域II孔位图

2.2 辅助孔和缓冲孔

2.2.1 布孔方式和孔网参数

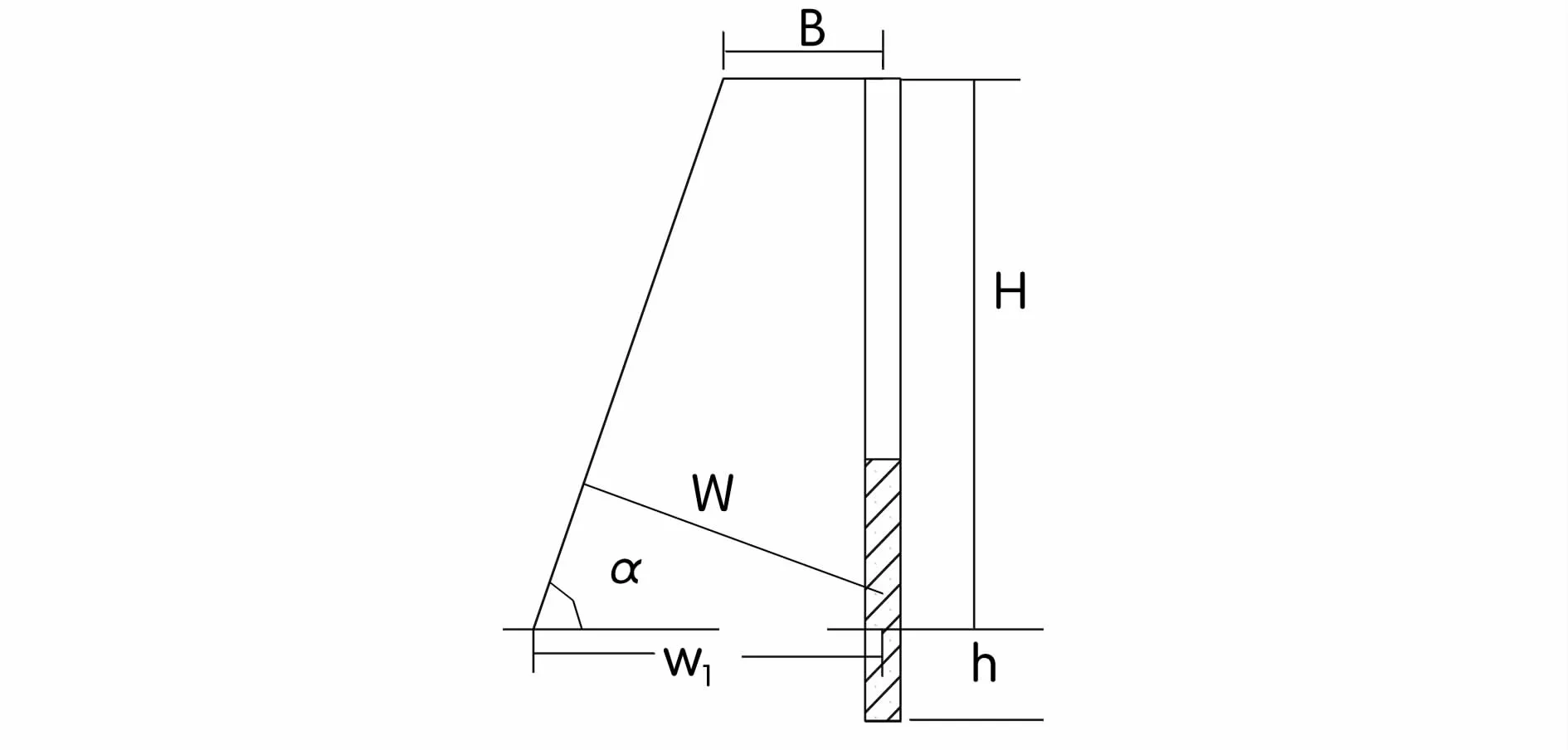

以预裂面为基准布设辅助孔和缓冲孔各1排,保证坡底不受破坏,并形成期望的坡面角(65°)。辅助孔孔深设计为6m,孔距4m,孔口距离境界线4 m、孔底与边坡保护层厚度1.2m;缓冲孔孔深设计为14.5m,孔距7m,缓冲孔和辅助孔的排距为4m,剖面图如图3所示。

图3 辅助孔和缓冲孔剖面图

2.2.2 装药量

辅助孔装药量50kg,充填高度5.3m;缓冲孔采用间隔装药方式,单孔装药量为430kg,充填高度6.86m。

2.2.3 装药结构

为控制临近边坡一侧炮孔最大一响药量,同时维护边坡的稳定,缓冲孔采用间隔装药方式,孔内上部装200kg乳化炸药和澳瑞凯第16段(400ms)非电导爆管雷管配合,孔内底部装230kg乳化炸药和澳瑞凯第15段(375ms)非电导爆管雷管配合,中间用隔离器隔断并用岩粉充填1.5m,充填高度为6.85m,示意图如图4所示。

图4 爆破区域II缓冲孔(间隔)装药结构图

2.3 全深孔

2.3.1 布孔方式

本次爆破设计采用三角形布孔。

2.3.2 爆破参数

前排孔台阶剖面图如图5所示,孔网参数确定如下:

1.底盘抵抗线W1:根据牙轮钻机设备的钻孔作业安全条件:

式中:B为钻机台阶边缘作业的最小安全平台宽度,Bmin=3.0m;α=80°。

计算得W1≈6.0m;

图5 前排孔台阶剖面图

2.孔距a与排距b:为了控制清碴位置的垮方量,顺沿眉线的前排孔做加密处理(孔距6.0m)。从第2排开始,孔网确定为6.0×8.0m2,即a=8.0 m,b=6.0m。

3.孔深根据《2014年1月份月末现状图》提供的顶板标高确定,超深1.5m。

4.单耗:根据该地段岩性,确定炸药单耗(BDS)为 0.764kg/m3。

说明:根据爆破区域岩性,因爆破区域I的风化程度比爆破区域II略高,故在确定炸药单耗时,爆破区域I的炸药单耗比爆破区域II的略低。

5.每孔装药量:前排单孔装药量Q1按以下公式计算:

式中:q为炸药单耗,取值为 0.764kg/m3;a1为孔距,取6.0m;W1为底盘抵抗线,取6.0m;H为台阶高度,15m。

计算得前排孔的装药量为450kg,充填高度10.07m(局部区域前排孔药量根据坡面角情况进行调整)。

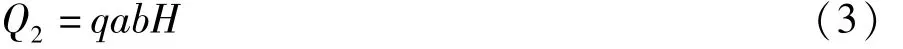

从第2排孔起,各排孔的每孔装药量Q2按以下公式计算:

式中:q为炸药单耗,取值为0.764kg/m3;a为孔距,取8m;b为排距,取6m;H为台阶高度,15m。

计算得装药量为550kg,充填高度7.25m。

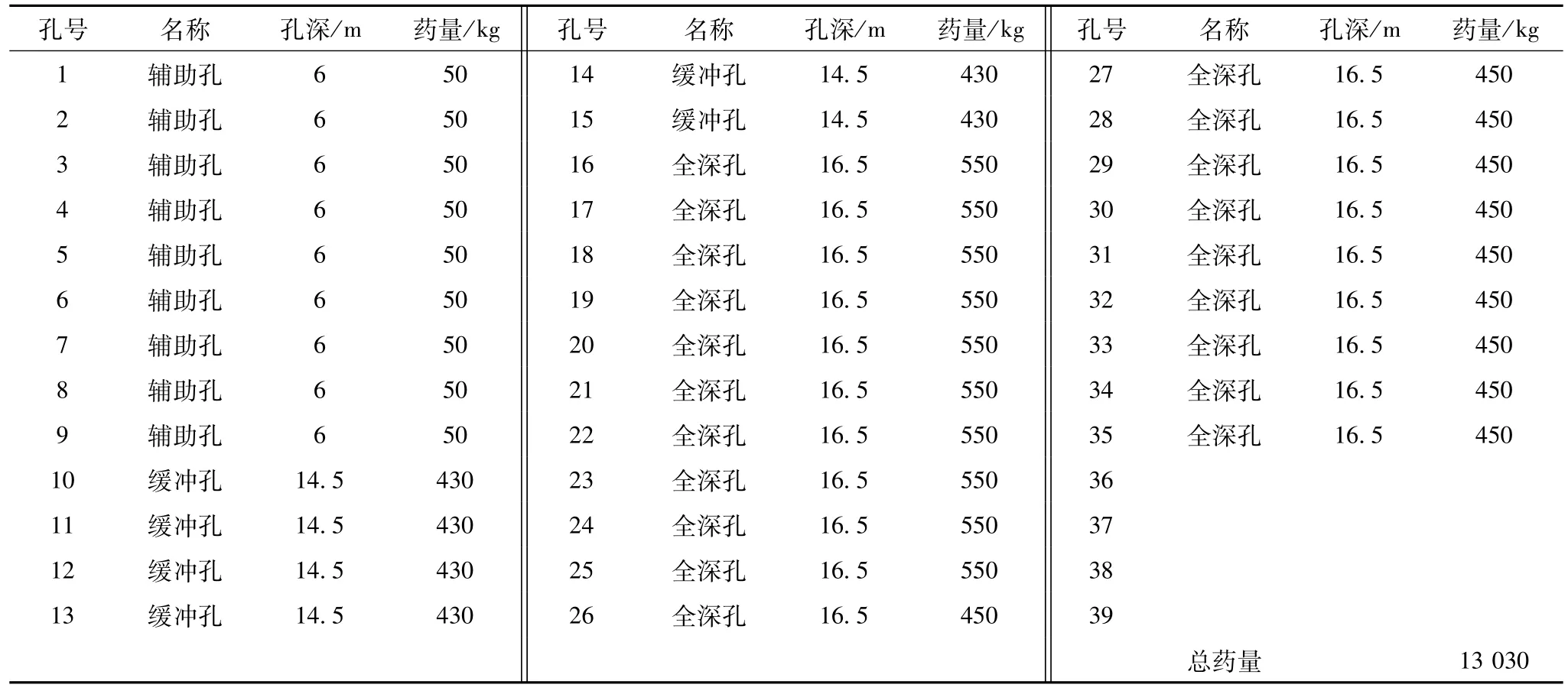

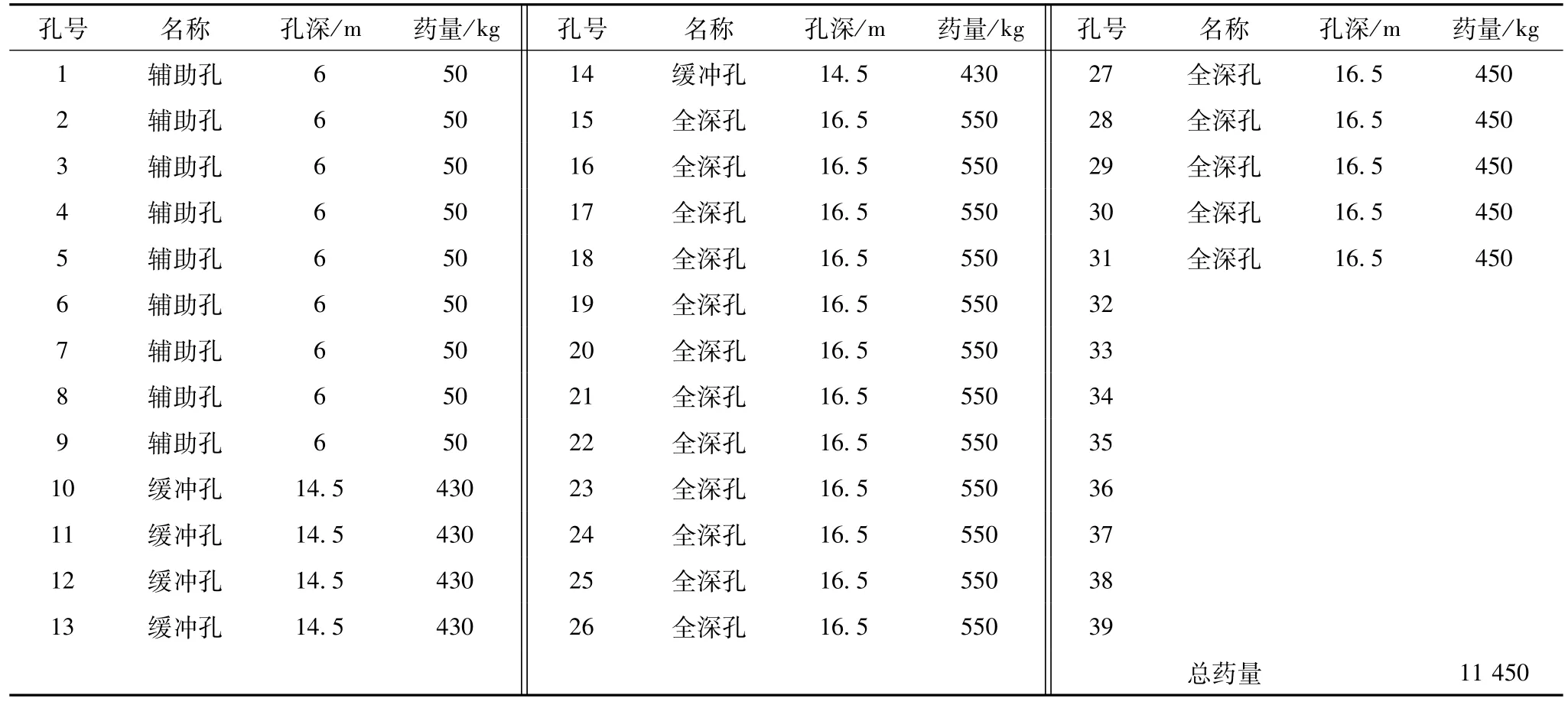

爆破区域II的4面炮的炮孔参数见表1、表2、表3、表4。

表1 第1面炮炮孔参数

表2 第2面炮炮孔参数

表3 第3面炮炮孔参数

表4 第4面炮炮孔参数

由此可以计算出4面炮的总装药量分别为13t、12.4t、11.5t和 14.2t。

6.装药结构:考虑到该区域正下方为运岩公路,台阶边缘的炮孔做加密处理并采用连续装药方式,以避免清渣地段前排间隔装药导致药柱顶部实际抵抗线偏小,爆后过多松方抛掷垮塌到运岩公路上,其余全深孔采用间隔装药方式。孔内上部装200kg乳化炸药和澳瑞凯第16段(400ms)非电导爆管雷管配合,底部装350kg乳化炸药和澳瑞凯第15段(375 ms)非电导爆管雷管配合。中间用炮孔隔离塞(或称爆破节能器)隔断并用岩粉充填1.5m,示意图如图6所示。

图6 爆破区域II全深孔(间隔)装药结构图

7.充填高度:充填高度一般不小于底盘抵抗线的0.75倍,根据每孔设计装药量运用公式(4)计算:

式中:L为充填高度/m;H为孔深/m;Q为每孔装药量/kg;式中数字 70为炮孔每米装药量,单位/kg·m-1。计算得:前排孔的充填高度为10.07m,其余全深孔充填高度为7.25m(间隔段的1.5m充填考虑在内),符合爆破设计与安全要求。

2.4 (地表)爆破网络

根据该边坡的稳定性情况及地段岩性,地表网络使用大段别毫秒延期雷管延时,即控制排和控制列分别用42ms和100ms的非电导爆管雷管搭配。各面炮穿孔完毕后及时验收并用OrIIcashotplus软件进行模拟,各面炮都采用斜线起爆方式,保证相邻孔间延期时间≥20ms,严格实行逐孔起爆。

3 爆破安全

3.1 爆破振动控制

由《爆破安全规程》[7]可知,爆破振动控制以控制单面炮爆破规模和控制最大一响药量为主要措施。每面炮的主炮孔(含缓冲孔)控制在20个左右,并适当延长地表网络延期时间,相邻炮孔地表网络延期时差控制在20ms以上,防止爆破振动叠加。

距离边坡最近的炮孔爆破引起质点的振动速度按萨道夫斯基公式[8]计算如下:

式中:V为爆破引起的质点振动速度/cm·s-1;Q为单响药量/kg,辅助孔50kg,缓冲孔第一段装药230kg,最后1排主炮孔第一段装药350kg;R为药柱中心到365边坡(坡底)的最近距离/m,辅助孔、缓冲孔与最后一排主炮孔到365边坡(坡底)的最近距离分别为10.62m、18.29m、23.26m;K1为系数 1,预裂爆破减振系数,一般K1=0.4~0.7,此处取0.5;K2为系数2,与爆破点地形、地质条件有关的系数,取K2=180~200;a为爆破振动衰减指数,取 a=1.65~2.0。

系数K2和a取值说明:目前,在评定爆破振动效应的方法中,计算爆破质点振动速度的经验公式很多。应用最为广泛和有效的是前苏联萨道夫斯基提出的经验公式:

式中:V为岩土质点最大振动速度/cm·s-1;K为系数,取决于岩石性质、爆破参数和爆破方法等;R为测点至爆破中心的距离/m;Q为爆破药量,分段爆破时为最大一段药量/kg;α为衰减系数。

以萨道夫斯基经验公式为基础,结合该铜矿生产实际,采用工程类比方法建立的振动速度经验关系为:

即系数参考值为:K2=104.32,a=1.834。

综合考虑爆区地形以及岩体内部地质弱面发育等情况,设计取保守值K2=180~200、a=1.8。

3.2 爆破预期影响

上述取值代入公式,计算结果见表5。

表5 爆破区域Ⅱ振动计算结果表

通过以上计算,350m水平爆破区域的辅助孔、缓冲孔与最后一排主炮孔爆破引起的质点振动速度均在22cm/s以下,按“边坡安全允许的质点振动速度”分析:理论上该振动值对边坡稳定性差的地段是安全的,但不排除坡面上个别石块掉落的可能性。

其它构筑物振速核算评估如下:

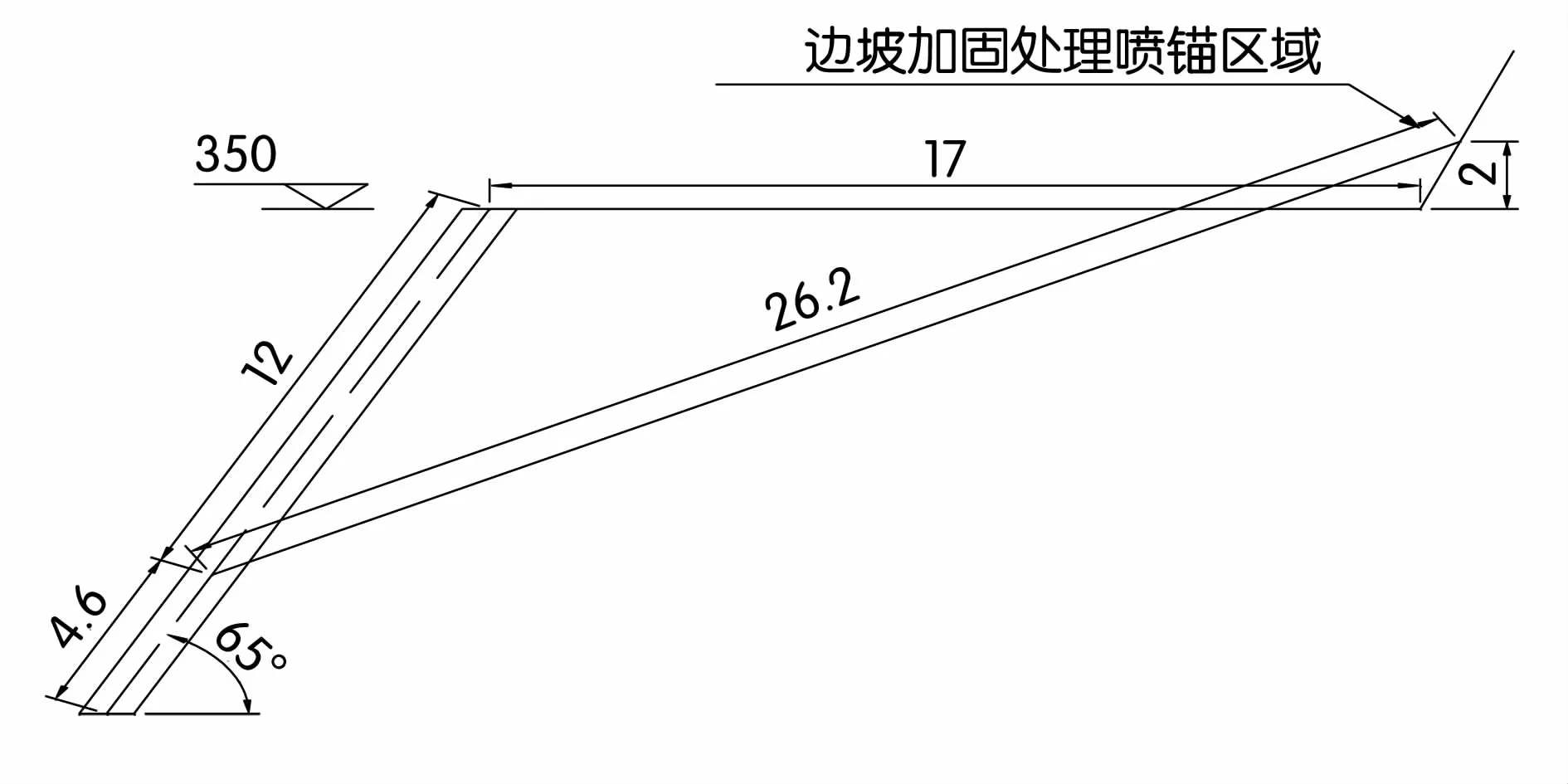

1.365 边坡上方喷锚区:实测350-410边坡垮塌加固处理工程喷锚区域离350预裂孔最近距离为17.0m,而预裂孔装药中心距孔口约12.0m,经计算预裂孔炸药中心到边坡喷锚区域的最近距离为26.2 m。示意图如图7所示。

图7 预裂孔和喷锚区域相关距离

喷锚区域安全允许振速参龄期7~28d,大体积混凝土标准取保守值v=10.0cm/s,另取K=200、α=1.8。根据萨道夫斯基公式计算出Q=122.0kg。该区段预裂单孔设计药量13.0 kg,则允许单段最大同响孔数n=122.0÷13.0=9.4个。

锚索正(侧)下方预裂爆破适宜同段起爆孔数为9个、最大单响药量117 kg,段间微差时间控制在8 ms以上。

2.预裂爆破对后方边坡的震动影响:预裂单孔装药量 12.0 kg,设计最大单响药量 120 kg(10孔/响)。参考西源邻近区域历年预裂穿爆施工实际,陡壁地形薄层削坡近区爆破沿用该经验数值边坡是安全的。

4 结 论

1.在区域复杂的边坡地段进行爆破是一项环节很多的系统工作,应根据穿孔设备的作业安全要求和工作平台的实际宽度,设计好预裂孔、中深孔、辅助孔、缓冲孔和全深孔的爆破参数及爆破顺序,同时要严格按设计施工,强化现场施工管理,保证爆破工作的顺利进行。

2.针对该地段地质构造的特殊性,通过药量的控制,增大地表网络延期时间,各面炮都采用斜线起爆方式,严格实行逐孔起爆,减小振动对边坡的影响。

3.爆破区域的辅助孔、缓冲孔与最后一排主炮孔爆破引起的质点振动速度均在22 cm/s以下,理论上该振动值对边坡稳定性差的地段是安全的,但不排除坡面上个别石块掉落的可能性。

[1] 李晓豁.露天采矿机械[M].北京:冶金工业出版社,2010.

[2] 饶运章.岩土边坡稳定性分析[M].长沙:中南大学出版社,2012.

[3] 杜青,马秋,孙伟,等.爆破震动对露天矿边坡的影响及其防治[J].云南冶金,2008,37(6):12-15.

[4] 罗会成,毛市龙.爆震对边坡稳定性影响的研究现状与发展[J].矿业快报,2005,(10):20-22.

[5] 李夕兵.凿岩爆破工程[M].长沙:中南大学出版社,2011.

[6] 汪旭光.爆破手册[M].北京:冶金工业出版社,2010.

[7] GB 6722-2011,爆破安全规程[S].

[8] 刘殿中,杨仕春.工程爆破使用手册[M].北京:冶金工业出版社,2003.

350 m Level II Area in the Middle of a Copper Mine Blasting Design

XU Jian-rong1,LIU Hong-xing2,ZHANG Ji-yong2

(1.Jiangxi Copper Group Company of Dexing Copper Mine,Shangrao 334224,China;2.China School of Resources and Environmental Engineering,Jiangxi University of Science and Technology,Ganzhou 341000,China)

Under the condition of the complex structure of the slope area,the joint fissure and the development of the fault,a copper mine blasting design of level 350 m Central Zone II,it is necessary to determine the reasonable borehole parameters,initiation sequence,but also consider the impact of blasting vibration,and strive to reduce impact on slope stability.By calculating the area of particle vibration velocity cannon blast holes were caused by blasting in 22 cm/s or less,the vibration v alue of slope stability poor location is safe.

slope;hole parameter;blasting sequence;vibration of blasting

TD854+.2

A

1003-5540(2017)05-0001-06

徐建荣(1979-),男,工程师,主要从事采矿技术与爆破工程研究工作。

2017-07-03