浅谈五轴立式加工中心的新发展

2017-11-02大连科德数控股份有限公司侯延星

大连科德数控股份有限公司 侯延星

浅谈五轴立式加工中心的新发展

大连科德数控股份有限公司 侯延星

第十五届中国国际机床展览会(CIMT217)于2017年4月17-22日在北京中国国际会展中心(新馆)举办。本届展会以“新需求·新供给·新动力”为展会主题,诠释了当前环境下机床工具产业面临的全新挑战和机遇。

装备制造业是一个国家建设的基石,机床是一个国家制造业水平的象征,而代表机床制造业最高境界的五轴联动数控机床,则反映了一个国家的工业发展水平状况。机床设备不但同国家航空工业、船舶制造、军工产业、科技技术、精密器械等设备制造行业有着非常大的关系,而且还与人们的日常生活等方方面面密不可分。

五轴联动数控机床对一个国家的航空航天、军事、科研、精密器械、高精医疗设备等行业,有着举足轻重的影响力。长期以来,西方工业发达国家,一直把五轴联动数控机床作为重要的战略物资,对我国实行封锁禁运。进人二十一世纪,我国机床行业获得了突飞猛进的发展,现已成为世界第一机床制造国,但高档、大型、精密、高速数控机床以及数控系统依然依靠进口。我国要想成为制造业强国,就必须拥有自己的五轴数控机床技术。本文仅对五轴立式加工中心谈谈自己的看法。

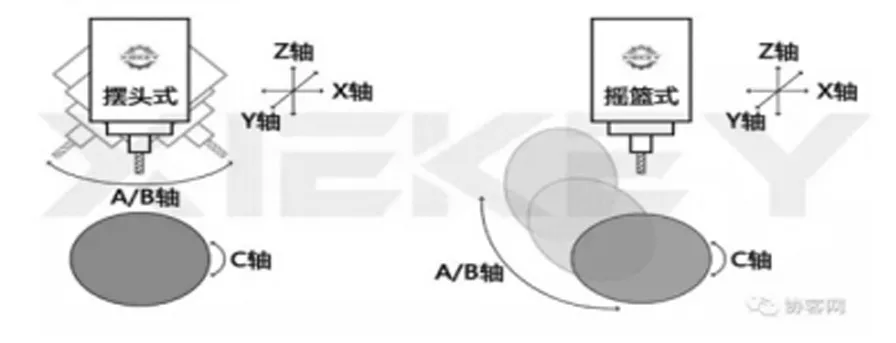

五轴形式:一般分为摆头式:包括(双摆头类和一摆一转类)(见图1);摇篮式:双转工作台类(见图2)。

图1 摆头式 图2 摇篮式

对于千变万化的五轴机床,从UG或POWERMILL之类的编程软件的后处理的角度来看,只有三大类:

(1)双摆铣头类(UG称之为:5轴带双转头/5-AXIS with dual rotary heads)。

(2)一摆一转类(UG称之为:5轴带转头和轮盘5-AXIS with rotary head and table)。

(3)双转工作台类(UG称之为:5轴带双轮盘/5-AXIS with dual rotary tables)。

摆头式由于工件只做C轴运动,甚至有些连C轴都由主轴箱旋转来完成,这种形式对于超大超重型零件加工有着不可替代的作用。但是必须配备断电保护功能,使机床在遭遇突然断电后能寻原路退至原点。否则在偏摆主轴打孔或攻丝时突然断电就只能呵呵了;摇篮式适用于轻型零件,主轴只作直线轴运动,所以结构更简单可靠,主轴刚性及精度也会更好。配上直线电机和力矩电机可做高速加工及铣车复合加工,在小型精密模具行业有着重要意义。

一、摇篮式双摆台双五轴立式加工中心(两个转动坐标直接控制空间的旋转)

典型代表1:德国哈默全功能的5轴数控高性能C42U动态加工中心

产品特点:

(1)改良的龙门设计,系统地避免了传统龙门的缺陷。

(2)刀具3轴移动设计,动力不受工件限制,为快速移动和进给力(最大可达60m/min)提供了理想的先决条件。

(3)工作台模块构造,多功能床身具有多种可选配置。

(4)驱动与导轨在工作区域之外。

(5)Z轴带有电动机械快速急停,避免非受控掉落。

(6)复合设计,对空间要求不高。

(7)最优化的静态以及动态特征。

(8)高运行精度,定位精度,以及长期精度。

(9)加工过程高动态。

(10)得益于动力版本中6m/s2或10m/s2的高加速度,使得定位、启动时间短。

(11)Y滑轨移动,三个滑块在三个交叉排列的导轨上。

(12)三点支撑与中心驱动系统造就了卓越的导轨移动性。

(13)所有线性轴均使用滚珠导轨,造就了持续稳定的动态条件。

(14)带有的数码AC伺服马达和永久预紧力滚珠丝杆副性位置监控系统。

(15)永久定位监测。

(16)低养护率的自动中心润滑系统。方式,可实现五轴联动加工,且工作台最大承重达600kg,显著扩大各类复杂零部件产品加工范围。

(3)创新的环形刀库设计更是显著降低切削对切削时间,可实现同级别设备最快4.5s的切削对切削时间,标准1层34把,可选2层68把,3层102把多样化刀具配置显著提高了适用加工范围。

(4)高精密电主轴标配15000r/min,可选最大40000r/min,尤其在高精密产品加工中表现出优秀加工品质。

(5)标配的激光方式的刀具在线监测更是能保证高精密加工特性。1000段程序预读功能及8CH的热变形补偿装置等综合模具包选项,更是能保证高端零部件产品精密度要求。

典型代表3:大连光洋KMC1250UMT五轴立式加工中心

典型代表2:现代威亚XF6300高端五轴机

产品特点:

(1)X/Z轴的新型箱中箱结构更是在最大程度上减小热变形。

(2)A/C轴采用伺服电机直驱

产品特点:

(1)采用的改良龙门框架结构设计,采用人造大理石材料床身,与铸铁床身相比具有极佳的抑振性和抗热变形性能。

(2)机床联动轴数为5,刀具3轴移动设计,采用高性能伺服驱动电机直联滚珠丝杠传动,动态性能不受工件限制,实现高动态特性、高效率加工。

(4)y轴采用四导轨支撑和重心驱动方式。自动拾取式环形刀库与床身融为一体,结构紧凑节省空间,拾取式换刀速度更快(屑对屑时间为5s)。

(5)数控回转摆动工作台实现双臂支撑和单/双驱动,实现C轴连续360°旋转并支持高速车铣功能,A轴± 130°摆动。

(6)机床采用通用性设计,兼容3 ~5轴机床扩展功能,4轴可选单/双驱控制,C轴可选铣削/铣车功能,x/y/z轴支持半闭环/全闭环控制,三种规格车铣复合电主轴,多种机床配置形式可满足不同用户的加工要求。

(7)同时机床作业空间大,干涉范围小,切削刚度强,动态性能高、安装空间紧凑。具有3维切削仿真和3维防碰撞功能,机床MTBF达到1500h。

(8)科德数控自主研发的KMC1250U五轴铣车复合立式加工中心采用模块化设计概念,具有更大的作业空间,更小的干涉,更强的切削刚度,更高的速度、精度和更紧凑的安装空间,是目前亚洲最大的摇篮式双摆台双五轴立式加工中心。

典型代表4:台湾永进

二、俯垂型双摆台立式加工中心(两个坐标轴在工作台上,但旋转轴不与直线轴垂直)

典型代表:D800Z

目前,国内五轴加工越来越普遍,这种通过倾斜接触工件、缩短刀具夹持距离的加工方式,不但实现了高精度,而且无需二次夹装即可从各个方向加工复杂工件的技术,大大缩短了加工时间,在这些优势下,以前设法用三轴加工的工件现已越来越多地转移到五轴上加工。

2.4.2 放射自显影技术原理 中学生物学教材中分泌蛋白合成与运输的实验,即是利用该项技术进行放射性检测。科学家分别在不同时间处死豚鼠,并制备其胰腺腺泡细胞的超薄切片。之后,将卤化银乳胶膜均匀敷于切片表面,置于暗室中曝光。由于3H衰变放射出β射线,与卤化银晶体颗粒反应,使其转变为金属银颗粒形成潜影,再经显影、定影后,即可用显微镜进行观察。该实验最终使用最佳的三次显影效果确定了分泌蛋白合成与运输的路径。

1.出色的精度

D 8 0 0 Z无关负载(可达1,200kg),其第4轴和第5轴整体式直驱马达和高刚性的机床支撑结构都能够提供敏捷、平滑的运动,确保出色的精度。此外,牧野对机床的热稳定性非常重视,通过轴芯冷却滚珠丝杠,直驱马达温度控制等,保证机床提供持久的精度。

2.可靠的刚度

设计独特的“Z”形摇篮式可倾转工作台(不是传统的悬臂梁设计),确保了工作台和工件的重心总是落在B轴和C轴的旋转中心,而不受倾斜角度的任何影响。工作台是由一个大直径的十字交叉滚柱轴承来支撑,与传统的悬臂工作台相比,具有更小的偏摆,能够提供更卓越的硬度和刚度。

3.高速度

D 8 0 0 Z有两种主轴规格D800Z(#40)和D800Z(#50),可以组合出四种不同的主轴配置:标配14,000r/min (HSK-A63),可选配20,000 r/min (HSK-A63)、 12,000 r/min (HSK-A100)或18,000 r/min(HSK-A100)。每个主轴牧野都确保无振动加工,这种广泛的主轴选择让D800Z可以定制,以满足精密零件、模具和航空航天领域的不同应用。快速进给方面,X、Y、Z轴均为36,000 mm/min,B和C轴为18,000°/min(50r/min)。

最新加入牧野D系列大家庭(D300和D500)的D800Z五轴立式加工中心,是在D500获得市场认可的成功基础上研发并推出的,重点追求精度、刚度和速度优异的性能,专为精密零件、模具和航空航天领域应用。同D300和D500一样,D800Z也可轻松接近主轴和工作台操作;具有高刚性的结构;快速响应切削;高质量的加工表面及可选配自动化装置。然而,D800Z绝对是D家族的“大哥大”,可加工直径达1m,重达1.2t的大型工件,提高装夹效率,减少操作工序,缩短生产时间,快速平稳移动,切实实现高精度、高效率加工。

4.精度控制

作为D800Z的特色之一,也是牧野的专利技术——新一代超级几何智能控制(SGI.4)软件,专门用于高速、小公差下,对复杂三维模型中微小程序段的处理加工,这可比标准的数控系统生产速度更快,精度更高。有助于复杂型腔、型芯和航空航天部件缩短多达40%的模具加工周期和成本。还有刀具中心点(TCP)控制,可基于刀尖进行编程,以便应用刀具补偿功能。TCP还能优化刀具路径,实现更高的加工质量。

5.操作方便安全

防护门采用正面与顶面同时开放的设计,这就更方便接近主轴和工作台及装载大型工件;配备的大视窗,视野更开阔;标配的主轴-工作台防撞功能,可有效防止主轴与工作台间的干涉,消除错误编程或误操作而引起的碰撞风险。友好的用户操作界面,大大简化了五轴加工的应用。

6.经济的运行成本

D800Z旨在通过减少人工和能耗,降低工厂的运行成本。工件可以一步加工完成或少于以前的工序,无需再手动干预、测量或补偿。具体来说,就是很少或不用手工抛光、去毛刺等方式来提高加工质量和精度。该机体积小巧占地空间仅为3,350mm(W) ×4,990 mm (D) ×3,600mm(H),为了降低功耗,节约能源,D800Z设有Eco模式,在不需要时关闭外围设备;液压单元的蓄电池在泵处于空闲状态时保持零功耗。

D800Z可以从容应对五轴加工大型零件所面临的工件尺寸、重量和加工范围等诸多挑战。始终提供持久稳定的动态精度,高质量的加工表面及加工精度,降低加工成本,满足客户生产需求。

三、一摆一转形式立式加工中心(两个转动坐标一个作用在刀具上,一个作用在工件上)

该结构形式常见于“龙门+立车结构”,在中小型立加上展会上也有所体现:主要是台湾一些厂家,基于经典的十字滑台结构,保持了原有结构的共性特点外,在原有机床基础上在主轴箱上增加摆动B轴功能,在十字滑台轴上增加C轴功能,实现典型小叶片等零件的五轴联动加工。

第十五届中国国际机床展览会展出的多轴立式加工中心主要体现在4个层次梯队:

第1梯队,以欧系为代表的多轴立式加工中心,主要结构为摇篮式双摆台双五轴立式加工中心,同时也有哈默、巨浪等国际知名厂家双主轴立式强力加工中心,针对行业客户的细分市场,产品无论从外观内在,还是设计水平及创新性,抑或加工能力和加工精度,几乎无可挑剔。产品不仅具有良好的机床精度和性能,更为关注机床的加工效率和能耗的控制,精工细作,精益求精,机床加工精度极高,产量很低。因价格实在太贵,使用成本实在太高,用户往往在迫不得已的情况下才会选购。这些企业属于世界领先产品制造商。

第2梯队为德国的DMG及牧野等日系产品,产品品质、科技创新方面大幅领先。具体表现为:天然或者人造大理石床身技术、床身恒温技术、直线电机驱动、滚珠丝杆中心冷却、重心驱动、超快速换刀机构、高速电主轴等先进技术。典型代表为DMG立式车铣复合加工中心及牧野的俯垂型双摆台立式加工中心,在中小规格的立加结构上采用动工作台动工件的理念是比较合乎加工力学模型的,同时主轴保持良好的刚性,供持久稳定的动态精度,高质量的加工表面及加工精度,重点追求精度、刚度和速度优异的性能,专为精密零件、模具和航空航天领域应用。

第3梯队为韩系产品、中国台湾地区产品及中国大陆本土产品,第3梯队大多是国外及中国台湾地区机床企业在大陆的合资品牌或者在大陆生产,同时勉强把大陆做的相对好的产品厂商统统归到第3梯队。第3梯队总体上具有有较强设计能力,注重实效,产品不追求完美,讲究实用,在机床的生态环境中扮演了狼的角色,对推动国内机床业的技术、管理及营销水平,起到了相当积极的作用。

第4梯队,这支梯队至少有一半的厂家采用组装光机的方式生产立加,产品同质化严重,进入门槛比较低。如果工厂规模相当、管理合理,不同品牌品质之间的差异很小。选择这支梯队的机床需要用户具备比较强的应用能力,可以根据自己的实际需要灵活选择最适合自己的机床部件和选配件,用对、用好机床可以生产出让人刮目相看的产品。

四、结语

总之,在最基本的机械结构上,无论是哪个梯队都可以找到相似的外形,基本可以做到形似,功能上也能达到特定领域用户的基本需求,在满足用户基本需求同时,都在向单机自动化,自动化组线,工艺复合提高加工精度,提高零件加工高效率方向发展。但从产品品质的角度看确实不可同日而语,但无论如何在技术上都离不开人造大理石床身技术、床身恒温技术、直线电机驱动、滚珠丝杆中心冷却、重心驱动、超快速换刀机构、高速电主轴等先进核心技术的掌握与应用研发,都离不开主轴,各种摆头,各种形式转台,数控系统,伺服驱动,刀库,排屑器,防护等机床附件等功能部件的研发,先进的制造技术体系的打造,高性价比的供应链体系的整合。真正的产品必须以服务满足于用户的需求为前提,所以未来谁真正拥有核心技术,拥有最高性价比的技术产业链,最根植于用户需求的完美理解,谁才是最后的赢家!□