200L大桶润滑油生产线技术改造

2017-11-02赵彦伟

赵彦伟 王 锐

(中国石油兰州石化设备维修公司)

200L大桶润滑油生产线技术改造

赵彦伟 王 锐

(中国石油兰州石化设备维修公司)

分析兰州润滑油厂200L大桶生产线的故障现象,以其1#自动生产线为例,介绍相应的机械部分与自控系统的技术改造方案。经过技改,生产平稳性提高,相应生产线的安全可靠运行时间也增加,降低了维护工作量。

包装线 润滑油 故障分析 机械部分改造 自控系统改造

200L大桶生产线是兰州润滑油厂包装车间的重点设备之一,主要用于灌装工业油品,200L大桶生产线担负着该厂50%以上的包装任务,设备常年处于满负荷运行状态,目前存在诸多故障,比如:灌装机灌装工位部分经常冒油、计量误差较大、码垛部分链条断裂、轴承破碎、钢板变形、变频器烧坏及垛盘仓变形等。日常维护量大,给企业的生产效率带来一定的影响。因此,提高200L大桶生产线的长周期运行显得尤为重要。

1 设备故障分析

通过现场调研,从故障频次的统计数据来分析,机械传动机构和气动执行机构故障最多,分别占34%和31%,灌装部分的故障占10%,电气控制系统故障占8%。经研究分析,200L大桶机组的故障主要体现在码垛机械传动部分和气动执行机构,机械部分故障占65%以上,控制部分故障不到18%。主要体现在重桶辊道变形损坏、链轮链条断裂、抽拉钢板变形及气缸受损等机械故障方面;其次就是灌装嘴部分,主要是油嘴密封不严漏油、喷油等故障现象。

由于对不同故障处理的时间和方法不同,尤其当机械故障中加入仪表电气故障时,相应的判断与处理时间就会远高于简单的机械故障。这样就给生产带来直接的影响。通过数据分析,要使200L大桶机组长周期可靠运行,必须首先解决码垛部分的机械故障、灌装工位部分的跑冒漏和控制部分的问题,这样就会大量减少故障频率、提高生产效率、降低相关工作人员的劳动强度。

2 故障原因分析

通过对码垛工作过程进行现场分析,总结造成码垛机械故障的原因主要有:

a. 由于重桶从小车直接落在垛盘仓上,冲量很大(200L润滑油重量达180kg),长时间循环工作很容易造成小车轨道和输送轨道变形,致使小车链条断裂,轴承破碎,甚至拖动系统产生故障。有时也会倒桶,砸坏检测元件或造成检测元件移位,使小车输送机构产生误动作,破坏更大。

b. 在添加垛盘的过程中,垛盘仓连续上升或下降时,抓垛盘的4个拨抓必须同时伸出或收回。当操作失误,垛盘落在升降机上会彻底毁坏拨抓使得气缸变形报废;叉车在运送垛盘时,铲头有时会顶、压、碰在垛盘仓体上,甚至造成悬挂提升机仓体变形受损或提升链条断裂。

c. 木质垛盘在使用过程中易发生破损,造成设备运行过程中垛盘卡在垛盘仓内或输送辊道上,造成电机过载,链条和固定支架断裂。

d. 码垛部分检测控制信号较多,垛盘碰撞后易造成联锁,排除故障比较费时,严重影响灌装能力。

从以上4点可以看出,原设计存在一定的缺陷,重桶码垛过程产生的冲量过大等不确定因素较多,码垛部分故障频次较高,是此类生产线问题存在的根本原因,为此需从结构上简化码垛过程。

3 改进方案

为了减少重桶直接从小车落到垛盘上的冲击载荷,空垛盘输送过程中的挤压等变形、磨损、断裂导致的机械故障,需从机械部分和控制部分两方面入手改造。多次现场调研分析,经润滑油厂同意,以200L-1#/2#机为例说明,把原“L”形的落差式码垛进行结构改造,拆除利用,改成“一”字型的自由编组堆垛,简化传动系统,减少控制检测点,对相关程序进行改进处理,力求达到操作简单、故障率低的效果。

3.1 机械部分改进

为保证整条生产线稳定运行,拆除原来重桶输送部分的辊子,改为无动力输送的双边自由辊子,主要靠重力斜坡下滑。这样减少了控制点,节省了能源,方便了操作。保留原分道器部分,在此段减少重桶输送电机,只留一台电机用作重桶输送。另行设计加工喷码输送重桶输送带,要求采用动力辊子,双边链条传动。整套机械传动部分按喷码动力输送部分、重桶分道器部分和重桶堆垛输送部分排列组装,要求重桶分道器部分出口到重桶堆垛输送部分调整成3°坡度,其余为水平。在喷码输送后段增加堆积信号,拆除原码垛机控制柜,将改造后的控制部分加到灌装机控制柜,在原灌装机PLC上做相应的程序修改,再进行相应的处理。

3.2 灌装嘴控制回路和称重系统改进

原灌装工位具有独立的升降、灌装工位(开/关、大小流量)控制功能。另外,灌装工位具有弹簧自动复位功能,在出现降压、断电时,自动关闭灌装工位。但由于长时间的工作磨损,复位弹簧失效,当p风压≤p油压时,管线进油泵未及时停车,静态油压大于风压就会导致灌装工位关闭不严,灌装嘴漏油甚至在灌装结束瞬间会喷油,造成油品浪费并污染环境。再加上原称重系统是单片机控制,硬件干扰强,容错性差,受重桶冲击过大时就会死机,严重影响灌装精度和操作运行。鉴于此,决定在原有灌装工位油管线前加装控制阀两套(精、粗灌装一体化控制),要求同时控制灌装嘴流量和物料控制阀工作,达到双重进料控制。即在保持原有灌装嘴控制的基础上,外加两路物料控制信号,用粗、精灌装信号同时控制灌装嘴,物料控制阀,可以实现灌装嘴切换双保险,即使灌装工位出现问题,物料控制阀也会做相应的处理,不会冒油。这样就彻底解决了由于不正常操作和憋压导致的跑冒漏现象,避免了灌装嘴漏油问题。

安装一套秤台最大承载300kg,精度±0.15%,显示最小分度值0.1kg,允许瞬时冲击载荷350kg的电子秤两台,并配备称重显示控制器CB920X两台。CB920X直接连接称重传感器,有两路可编程的控制输出点,有RS485通信功能,具有极强的抗干扰能力。

3.3 自控部分改造

按照200L大桶润滑油生产线的工艺技术要求,选用三菱FXIN-60MR-001 PLC,配备人机交互界面,实现实时灌装状态的监控,对生产线做系统编程调试,达到使用要求。

在重桶输送入口处加以上入桶检测信号,用来启动编组辊道输送机,并加以电机过载保护信号。

编组辊道后端改为无动力双边输送的自由辊子,靠重桶自身重力向斜坡下滑,直到重桶堆积区,最多可以存放12桶(光电检测),当重桶堆积区存够4桶,叉车用吊桶器一次搬走。如果重桶堆积区超过12桶(光电检测)时,重桶存放区会发出声光报警,提示叉车及时处理重桶堆积工作,若不及时处理,整条线报警,全线停机。直到叉车抓吊存储区重桶小于12桶,满垛检测区报警解除,全线自动运行。

在加装的两套物料控制阀处编制相应的控制程序,要求灌装启动后,粗灌阀和精灌阀同时打开,当仪表显示达到设定值(目标值-粗计量值)时,粗灌装阀关闭,达到精灌量(目标值-过冲量值)时,精灌装阀关闭,过冲量为自动修正量。调试CB920X配料控制器,调试好内部参数,在触摸操作屏进行参数设定即可完成。要求做到:定目标重量,定粗计量,定过冲量。

200L-1#生产线改造后的灌装过程如下:

a. 设备开始自动运行。人工将桶推上皮带输送机,若两个检测开关没有被同时持续遮挡,皮带输送机连续将桶输送到灌装机组。

b. 检测到空桶堆积后皮带输送机停止运转,堆积解除后恢复解除。

c. 检测开关d1未被挡光后灌装挡叉置位放桶,挡光后回位。

d. 灌装工位检测d2被挡光后灌装输送机停止,夹桶缸动作并启动寻口电机,寻口开始。

e. 在预寻口检测p闭合后预寻口缸动作,寻口到位检测j有信号后停止寻口电机,灌装头下降。

f. 灌装头降至低位后复位小夹口缸并启动灌装。

g. 在灌装完成后若旋盖工作检测e透光,则放出重桶并开始重复以上过程。

h. 重桶出灌装机后人工旋盖,然后经过喷码输送机喷码;喷码后重桶进入分道机首先检测开关q被遮挡启动后分道机,当重桶挡住光电开关后分道机停止,重桶随后进入重桶输送自由区堆积,等待叉车吊桶吊走。

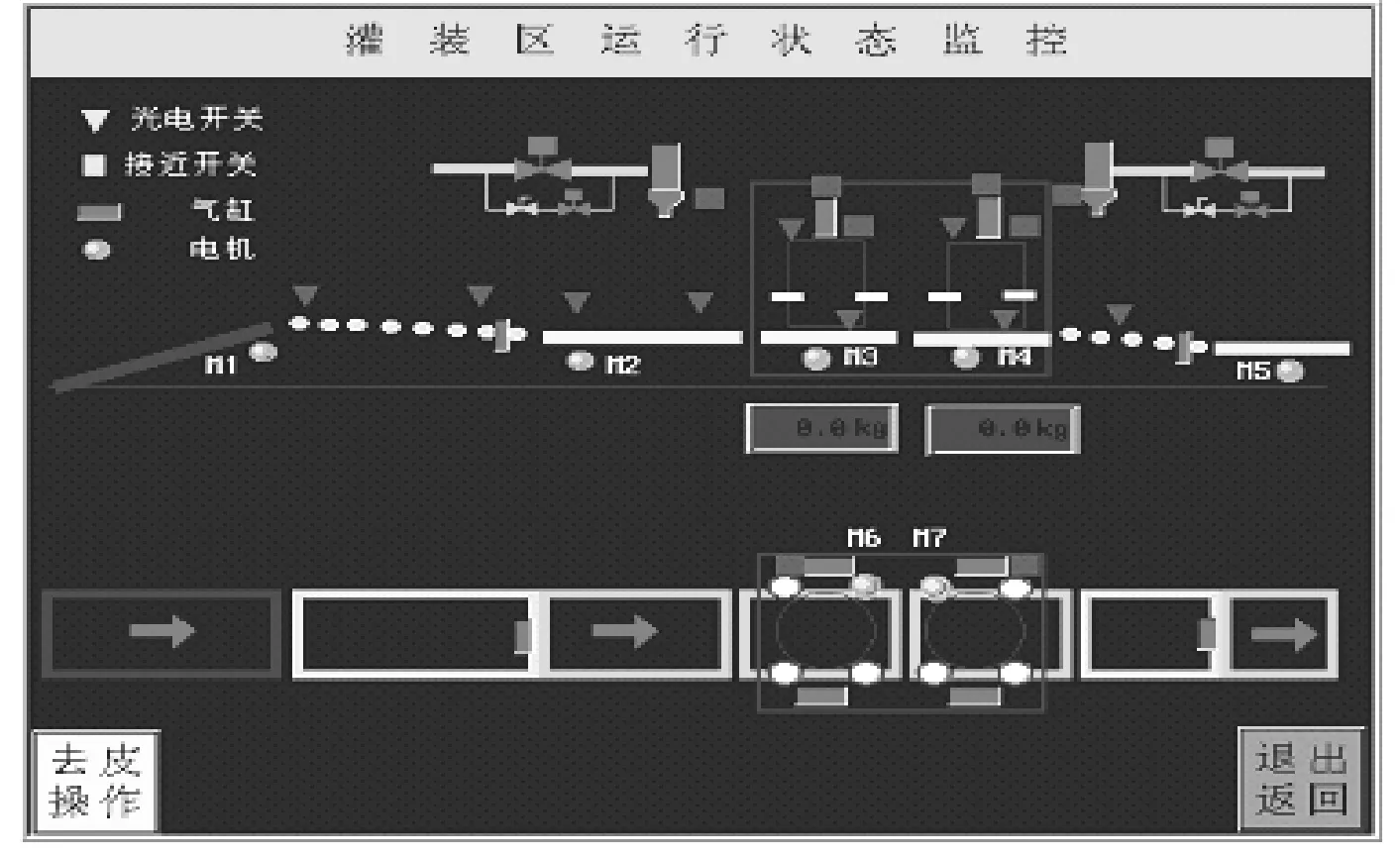

灌装运行状态监控界面如图1所示。

图1 灌装区运行状态监控

4 结束语

通过对兰州润滑油厂200L大桶生产系统的整体改造,有效降低了材料费和维护工作量,实现了运行状态的实时监控和故障自诊断功能,也减少了误操作,实现了200L大桶生产线的长周期运行,达到了预期效果。目前,此改造方案已经应用于该厂的200L-3#和4#生产线,运行效果良好。

赵彦伟(1979-),工程师,从事DCS、PLC及SIS等自动化系统和仪表的维护工作,236751604@qq.com。

TQ06

B

1000-3932(2017)01-0108-03

2016-01-15,

2016-11-10)