基于Ansys的压力容器多物理场耦合分析研究综述

2017-11-02周美君丁晓红

周美君 段 洋 丁晓红

(1.上海理工大学机械工程学院;2.上海电气集团股份有限公司中央研究院)

基于Ansys的压力容器多物理场耦合分析研究综述

周美君1段 洋2丁晓红1

(1.上海理工大学机械工程学院;2.上海电气集团股份有限公司中央研究院)

基于Ansys有限元分析软件,总结压力容器多物理场耦合(热固耦合、流固耦合和热流固耦合)分析理论及其研究成果。

压力容器 热固耦合 流固耦合 热流固耦合 Ansys

压力容器是一种广泛应用于化工、机械、核电及航空航天等领域的重要承压设备,其设计成败严重影响着企业制造成本、设备使用效率和生产的安全稳定性[1]。为此,笔者对压力容器的多物理场耦合(热固耦合、流固耦合和热流固耦合)分析研究成果进行了总结,以期为今后压力容器的结构设计提供技术支持。

1 压力容器的热固耦合分析

压力容器在实际应用中除了受到由内外压或其他外力带来的机械应力外,若容器温度场发生改变,还会受到由内外各种约束而使之不能自由膨胀所产生的热应力。热应力对于压力容器的影响是不可忽视的,尤其对于处在高温或低温工作环境下的压力容器,如果热应力过高将会造成容器失效。

热应力是温度场和应力场共同作用的结果,温度场和应力场互相作用的问题叫做热固耦合问题。Ansys在求解热固耦合问题时主要有两种方法:直接耦合法和间接耦合法。直接耦合法直接选用耦合单元进行分析,可以直接得到温度场和热应力的结果。间接耦合法也叫顺序耦合法,该方法先对容器进行热分析,得到温度场的分布后将热单元转变为结构单元,将温度场作为体载荷施加到之后的应力分析中,最后得到热应力的分布,从而对容器应力强度进行评定[2]。

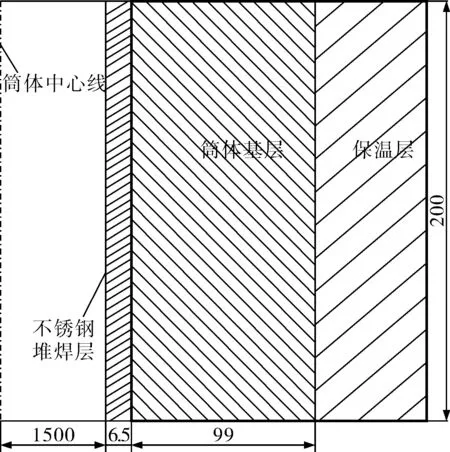

加氢反应器是有机化学实验室和实际生产过程中一种非常重要的压力容器[3],由于长期工作在高温高压、临氢等恶劣条件下,反应器筒体极易发生高温氢蚀现象,长此以往必定影响反应器的结构强度和工作效率。蔡昌全等利用Ansys有限元分析软件,分别对R-301加氢反应器筒体在稳定状态和启动状态下的热应力进行了分析[4]。为了防止化学腐蚀,加氢反应器内壁设有不锈钢堆焊层。同时,考虑到容器的几何轴对称性和模型承受的对称载荷作用,蔡昌全等选取轴向长度为200mm的筒体界面作为研究对象,建立的几何模型如图1所示。结果表明,无论在稳定状态还是启动状态下,堆焊层与基层交界处的热应力最大。相比在启动状态下,稳定状态下的外壁温度较高,且外壁热应力下降0.3MPa左右,说明温度的快速上升对热应力具有一定的影响。

图1 R-301加氢反应器筒体界面的几何模型

张骞等针对不同组分多层复合材料球形压力容器,分别利用小变形线弹性理论计算方法和Ansys有限元数值分析方法,对覆层(过渡层和耐蚀层)和基层在热固耦合作用下的力学特性进行了对比。结果表明,两种方法得到的结果完全吻合,使得单一算法的不确定性问题得以解决,同时验证了Ansys有限元分析计算的准确性[5]。

甲烷化反应器是一种同时承受变温载荷和压力载荷的化学反应压力容器。文献[6~8]以甲烷化反应器为研究对象,利用Ansys有限元分析软件,对反应器进行了热固耦合分析,并在热固耦合分析的基础上对反应器进行了疲劳分析。结果表明,疲劳系数和循环次数的最小值均发生在甲烷化反应器器壁与入口接管连接处,说明此处最不安全且易发生疲劳破坏,循环次数的最小值即为设备寿命。

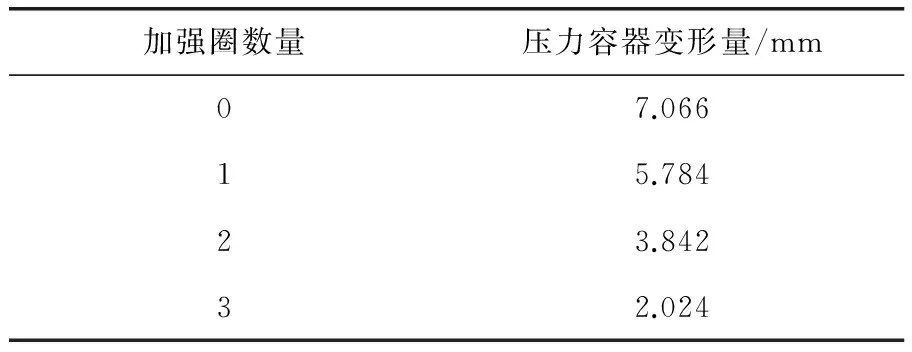

吴洪强等采用Ansys对纤维改性压力容器进行热固耦合分析,发现热应力最大处发生在封头处[9],为了改进这一问题,他们提出两种方法。第1种是将矩形加强圈焊接于压力容器内部,以增强容器强度。首先计算出加强圈所需的惯性矩[10],确定加强圈尺寸,根据尺寸对加强圈进行应力校核,若满足条件即可选用。针对加强圈数量为0、1、2、3时的情况,对压力容器进行了热固耦合分析,得到的压力容器最大变形量见表1。第2种方法是增加封头壁厚,分别针对封头壁厚为20、25、30、35、40、45mm时的情况,对压力容器进行热固耦合分析,得到的压力容器最大应力见表2。通过对结果的分析,最终选择3个加强圈、封头壁厚45mm作为压力容器的最终设计方案。以最终方案设计的压力容器为对象,再次进行热固耦合分析,得到最大压力降低约40%,最大变形量降低约70%,因此该方案更加合理且满足要求。

表1 压力容器最大变形量

表2 压力容器最大应力

王充等针对石油化工行业中存在的热套式压力容器壁厚增加和温差应力增大问题,采用间接耦合法得到了热套式压力容器的径向应力、应变和环向应力、应变[11]。张剑以液氮生物容器为研究对象,同时考虑到容器在运输过程中的惯性力载荷,对容器进行了热应力计算,对应力集中区域进行了线性化分析,发现在实际使用过程中容器的下部支撑处是应力水平最高的部位[12]。Willschütz H G等利用Ansys,以轻水反应堆压力容器为研究对象,结合热力学和结构有限元方法,描述了蠕变和损伤参数模型[13]。

2 压力容器的流固耦合分析

在化工、石油、海洋、船舶及水利等领域中,压力容器作为储液容器,起到了至关重要的作用。液体的流动和波动会给压力容器带来冲击压力,从而影响压力容器的安全性和使用效率。同时,压力容器的变形会导致流体的性质发生改变。类似这种流体与固体相互作用的问题,叫做流固耦合问题。

Ansys有限元分析软件主要有两大模块用于流体分析:Fluent和CFX。这两个模块可以通过UDF接口程序和Ansys关联起来。Fluent计算速度更快、精度更高,且在网格划分方面也更有优势;CFX不需要进行流固交界面的匹配,系统自动默认流固交界面的属性,这极大地节省了计算时间[12]。

流固耦合问题的处理方法分为流固单向耦合和流固双向耦合两种。单向耦合方法适用于流场对固体作用后,固体变形很小的情况,即流场边界基本不变的情况。先利用软件计算出流场的分布情况,然后将计算结果作为载荷加载到固体域上进行计算。但当固体变形较大时,流场的边界也会随之改变,这时就会同时存在流场对固体域应力的影响和固体变形对流场分布的影响,两者相互作用,最终达到平衡状态,所以需要进行流固双向耦合处理[14]。压力容器中的流固耦合问题属于流固单向耦合问题。

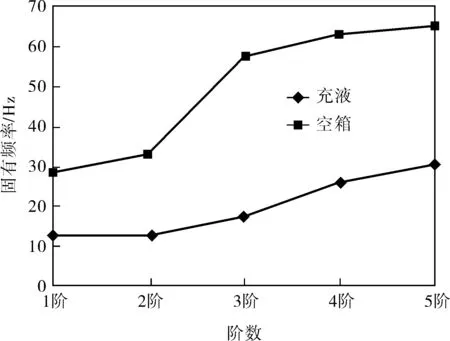

矩形储液箱主要用来运送非腐蚀性液体,是运输大量液体时一种必不可少的压力容器。张宏旺等以某矩形储液箱为研究对象,在箱内充满水的情况下建立有限元模型,计算该储液箱在静载下的应力情况,并通过利用Ansys施加压力函数的方式对容器施加水的静压力。结果表明,在静水压下,储液箱的最大静应力发生在底部底板与后壁的连接处,这是由该处几何不连续产生的应力集中现象导致的[15]。王旭飞等利用Ansys有限元分析方法,分别对储液箱在空箱状态下和流固耦合作用下的模态进行了分析[16],得到空箱状态下和流固耦合作用下的前5阶固有频率,如图2所示。可以看出,流体自身的固有频率较低,空箱状态下和充液状态下的模态振型不同,说明箱内充液对箱体结构振动特性影响较大。文献[17~19]分别对不同类型的压力容器进行了流固耦合模态分析,得到前几阶固有频率和压力容器在流固耦合作用下的理论模态特性。

图2 充液状态和空箱状态下的储液箱前5阶固有频率

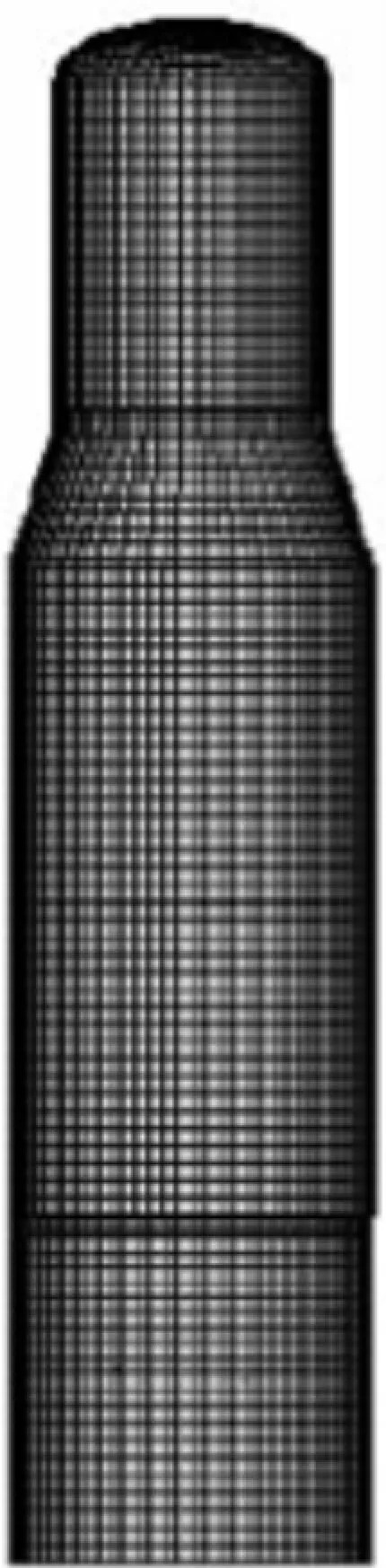

张杰以某大型氧化反应器为研究对象,利用Ansys建立了该氧化反应器的有限元模型(图3)[20]。与大多数学者不同,张杰在对该反应器进行流固耦合分析时,采用等效密度法模拟了流固耦合的作用。等效密度法也叫附加质量法,在储液容器的动态力学分析中,在考虑液体动压力对结构的影响时应用较为普遍。具体操作方法是:将流体对固体的作用以附加质量形式附加到固体上,即将液体质量均布作用在筒壁上,这样便使流固耦合问题转化为固体动态学问题,减小了流固耦合系统问题的分析难度[21,22]。根据该反应器的实际受载情况,选取了4种不同的工况分别进行分析,结果表明氧化反应器应力强度的最大值主要由内压引起。

图3 氧化反应器的有限元模型

Karray S等以一台配备了拉什顿涡轮机的搅拌容器为研究对象,采用分区耦合法,分别利用计算流体动力学软件和计算结构动力学软件对搅拌容器进行了流固耦合分析[23]。将流体分析得到的流体压力施加到容器的搅拌叶片上,得到容器的变形量;将结构和理论计算结果进行对比,证实了理论计算的有效性。

3 压力容器的热流固耦合分析

热流固耦合是指在由流体、固体和温度场组成的系统中三者之间的相互影响或相互作用[24]。热-流-固耦合问题不是在流固耦合问题上附加一个体现温度变化的条件,而是将体现流体流动、固体变形和温度场变化的量(如流体压力、固相质点位移和绝对温度)同时视为基本变量,且处于平等地位[25]。

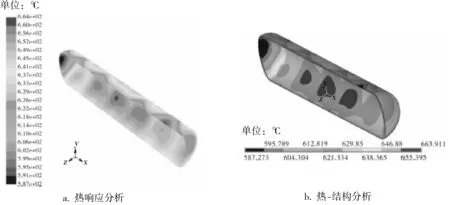

气瓶外部的高温环境是引发气瓶爆炸的主要原因,因此,周国发和李红英以火灾环境下的气瓶作为研究对象,采用分区耦合方法,将问题分为两部分:火焰燃烧数值仿真,气瓶壁与瓶内流体的流固耦合数值仿真[26]。火灾环境下气瓶热响应的几何模型如图4所示。

图4 火灾环境下气瓶热响应的几何模型

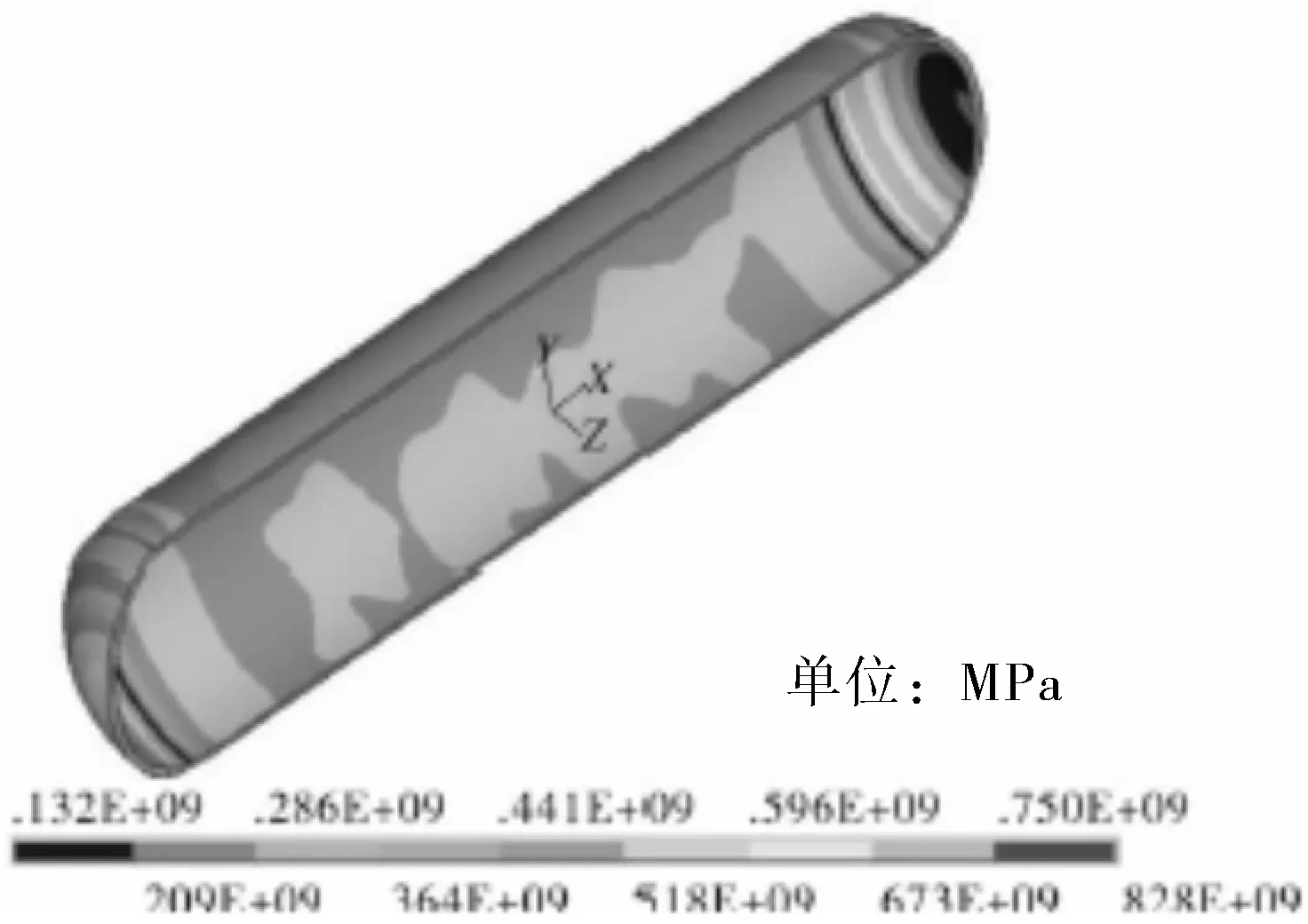

首先以燃烧火焰模型提供的热流密度边界和气瓶与瓶内介质流动传热模型提供的温度边界为边界条件进行热分析,得到气瓶壁的温度场。然后将Fluent中固体表面温度场作为边界条件传递到Ansys中进行热固耦合分析,通过Ansys进行非线性瞬态热分析以得到气瓶模型不同时刻的温度场分布。图5为第360s时的气瓶壁温度云图。理论上图5a、b的结果应该吻合,这是因为在热固耦合分析中,没有其他能够影响固体表面温度分布的边界条件。而实际得到的结果中二者确实是吻合的。最后,在热分析的基础上,将求得的单元节点温度作为体载荷和内压共同施加在模型结构上进行静态应力分析,得到的第360s时的气瓶应力云图如图6所示。

图5 第360s时的气瓶壁温度云图

图6 第360s时的气瓶应力云图

高金海等基于Ansys/CFX程序平台,采用基于燃烧模型的热-流-固耦合有限元方法,对某环形回流燃烧室的整个流场和温度场进行了数值模拟,得到火焰筒壁温三维温度场分布,验证了热-流-固耦合壁温分析方法的可行性[27]。

4 结束语

无论是热固耦合分析还是流固耦合分析,应力最大处一般容易发生在压力容器的应力集中处,如开孔接管处、底部及器壁连接处等。解决应力集中问题的主要方法有:添加补强装置(加强圈)以增强容器的稳定性;压力容器设计过程中,应尽量避免具有突变结构的部分,以减小应力集中现象的发生;拐角处多设圆角以减少应力集中。目前,已经有大量的相关文献对压力容器的多物理场耦合分析进行了研究,较大程度地满足了压力容器结构设计的需要,为今后压力容器的结构设计提供了技术支持。

[1] Hyder M J,Asif M.Optimization of Location and Size of Opening in a Pressure Vessel Cylinder Using ANSYS[J]. Engineering Failure Analysis,2008,15(1/2):1~19.

[2] 桂士弘,喻文广.基于有限元的二维轴对称高温转子热固耦合分析[J].上海电气技术,2014,7(3):18~23.

[3] 张智峰,李向,陈永波.加氢反应器用2.25Cr1Mo0.25V锻件的研制[J].装备机械,2014,(1):20~26.

[4] 蔡昌全,郭靖,程军明,等.加氢反应器筒体热应力有限元分析[J].化工装备技术,2011,32(3):18~20.

[5] 张骞,王泽武,胡大鹏,等.多组分材料球形容器热力耦合应力分析与组分设计[J].压力容器,2012,29(3):1~5.

[6] 赵婷,张亚新,赵静,等.耦合作用下的甲烷化反应器的疲劳分析[J].广东化工,2014,41(11):20~22.

[7] 王彦伟,罗继伟,叶军,等.基于有限元的疲劳分析方法及实践[J].机械设计与制造,2008,(1):22~24.

[8] Torbacki W.Numerical Strength and Fatigue Analysis in Application to Hydraulic Cylinders[J].Journal of Achievements in Materials & Manufacturing Engineering,2007,25(2):65~68.

[9] 吴洪强,孙以泽,孟婥,等.基于ANSYS的纤维改性压力容器的耦合应力分析和结构优化设计[J].机械设计与制造,2012,(9): 13~15.

[10] GB 150-1998,钢制压力容器[S].北京:中国标准出版社,1998.

[11] 王充,冯为健,何文德.多层热套式压力容器的热-应力耦合分析[J].化工机械,2011,38(1):63~65.

[12] 张剑.基于ANSYS的液氮生物容器热应力分析[J].医疗装备,2014,27(2):14~16.

[13] Willschütz H G,Altstadt E,Sehgal B R,et al.Coupled Thermal Structural Analysis of LWR Vessel Creep Failure Experiments[J].Nuclear Engineering & Design,2001,208(3):265~282.

[14] 张磊,郎进花,王松岭.流固耦合问题数值模拟算法研究进展[J].热力发电,2015,44(1):1~7.

[15] 张宏旺,黄鑫,赵军,等.矩形储液箱在流固耦合下的静强度及模态分析[J].北京化工大学学报(自然科学版),2012,39(1): 93~97.

[16] 王旭飞,刘菊蓉,张东生,等.预应力压力储罐的模态有限元分析[J].化工机械,2014,41(4):484~487.

[17] 王华,曹刚.基于ANSYS的含液容器流固耦合模态分析[J].重庆科技学院学报(自然科学版),2006,8(2):67~69.

[18] 孙利民,张庆华,赵勇.卧式圆形储油罐液固耦合模态分析[J].郑州大学学报(工学版),2005,26(2):89~91.

[19] Firouz R D.A Fluid-Structure Interaction Model for Stability Analysis of Shells Conveying Fluid[J].Journal of Fluids & Structures,2010,26(5):747~763.

[20] 张杰.某大型塔器流固耦合的数值仿真[D].北京:北京化工大学,2009.

[21] 李锋,闫喜,王茜.采用ANSYS计算进水塔地震动水附加质量的方法研究[J].西北水电,2015,(5):39~41.

[22] Rajasankar J,Iyer N R,Rao T V S R A.A New 3-D Finite Element Model to Evaluate Added Mass for Analysis of Fluid-Structure Interaction Problems[J].International Journal for Numerical Methods in Engineering,1993,36(6): 997~1012.

[23] Karray S,Driss Z,Kaffel A,et al.Fluid-Structure Interaction in a Stirred Vessel Equipped with a Rushton Turbine[J].International Journal of Mechanics & Applications,2012,2(6):129~139.

[24] Yamashita Y,Shinozaki M,Ueda Y,et al.Fatigue Crack Growth Life Prediction for Surface Crack Located in Stress Concentration Part Based on the Three-Dimensional Finite Element Method[J].Journal of Engineering for Gas Turbines & Power,2004,126(1):160~166.

[25] 党旭光,朱庆杰,刘峰,等.热-流-固耦合建模过程[J].岩土力学,2009,30(z2):229~231.

[26] 周国发,李红英.基于顺序耦合的火灾环境下气瓶热及力学响应数值模拟[J].压力容器,2012,29(9):28~32.

[27] 高金海,王建军,马艳红,等.基于热-流-固耦合方法火焰筒壁温三维数值模拟[J].北京航空航天大学学报,2011,37(3): 300~304.

(Continued on Page 28)

ReviewofMulti-physicsCouplingAnalysisofPressureVesselsBasedonAnsys

ZHOU Mei-jun1,DUAN Yang2,DING Xiao-hong1

TQ051.3

A

1000-3932(2017)01-0001-06

周美君(1993-),硕士研究生,从事机械仿真分析方面的研究,zmj15921677906@163.com。

2016-07-13,

2016-09-01)