支路平衡系统在烷基化反应器中的应用

2017-11-02刘炳杰楼伯华江凤月邹雄飞

刘炳杰 楼伯华 江凤月 邹雄飞

(1.浙江中控软件技术有限公司;2.宁波镇海炼化利安德化学有限公司)

支路平衡系统在烷基化反应器中的应用

刘炳杰1楼伯华2江凤月1邹雄飞1

(1.浙江中控软件技术有限公司;2.宁波镇海炼化利安德化学有限公司)

利用浙江某公司先进控制平台APC-iSYS为烷基化反应器设计支路平衡优化系统,实现了稳定控制、优化工况,并降低了反应床层温升的偏差,从而提高了能量利用率和目标产品收率。

支路平衡 APC-iSYS 工况优化

在工艺装置设备设计时,为实现特定的生产需求,使装置产能、节能降耗等最大化,会对不同设备进行针对性特殊设计,其中物料多支路控制方式是在炼油、石化行业的连续生产装置设计中较常见的特定设计。比如在炼油行业常减压装置原油换热多支路进料设计、石化行业芳烃联合装置精馏塔系再沸加热炉多支路进料设计及苯乙烯装置烷基化反应器多床层进料设计等。但在常规生产操作过程中,操作人员对于多支路操作调节存在较大困难,一是多支路增加了操作人员的劳动强度,二是各支路的调节情况会相互影响、相互耦合,所以一般操作人员的操作方法有两种,一种是在集散控制系统操作画面中设计逻辑控制模块,增加一独立回路位号,该位号值将直接分别写入各支路设定值中,即各支路等幅均值操作;另外一种是固定某几个支路的设定值,在日常生产操作中,只调节一个或两个支路设定值,以降低劳动强度,简化生产操作。但以上两种方式都与设备和工艺设计最初的理念相违背,限制了各设备生产能力的发挥,使装置生产处于不优化、不经济的状态。基于此,支路平衡系统的研发与应用就非常必要,通过该系统的实施,优化各支路流量分配,实现支路温差最小或反应床层温升偏差最小,从而实现优化生产工况的目的。对于支路平衡的优化控制策略,已有较多的研究,如预测函数控制[1,2]、自适应控制及多偏差动法[3]等,各方法各有利弊,都在一定程度上利用不同的控制策略实现多支路的控制优化问题,笔者在多偏差动法的基础上进一步改造策略,将它推广应用于多床层反应器的优化控制中。

1 优化需求

在不同行业、不同装置中,多支路设计的目的和操作方法不同,如炼油行业常减压装置中的原油脱前换热和脱后换热网络[4],其支路平衡系统控制需求包括初馏塔塔釜液位的稳定控制、原油进料总量的自动调节和稳定控制、支路换热后温度平衡控制及电脱盐系统压力稳定控制等。

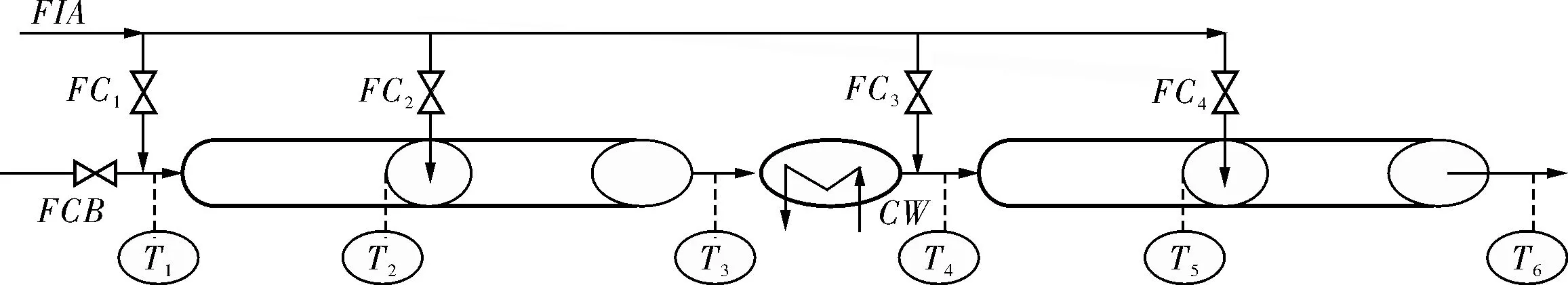

在化工行业的烷基化反应器中,乙烯和苯发生烷基化反应生成乙苯。为保证该反应的高转化率,烷基化反应器设计了多个反应床层串联操作(图1),操作方法要求如下:

a. 乙烯进料总量FIA自动调节和稳定控制;

b. 各个床层温升平衡控制;

c. 进料苯烯比稳定控制。

图1 烷基化反应器多反应床层示意图

2 优化策略

乙烯进料总量FIA调节。在生产操作中,通过调节反应器4个乙烯进料支路流量FC1、FC2、FC3和FC4的设定值实现乙烯进料总量FIA的稳定控制,即使FIA测量值稳定在其优化设定值附近。该调节的实现策略根据工艺生产现场的需求不同,可以分为等比例调节和等步幅调节,在此介绍等步幅调节的控制策略计算步骤:

a. 计算乙烯进料总量目标设定值与实时测量值之差ΔFIA;

b. 设定消除ΔFIA计划所需时间tΔFIA, min;

c. 计算消除ΔFIA计划所需周期数,NCYC=tΔFIA/tCYC,其中tCYC为支路平衡系统执行周期,min;

d. 计算每个周期所需消除的偏差幅度,dΔFIA=ΔFIA/NCYC。

床层温升补偿调节。具体步骤为:

a. 计算各床层温升ΔT21=T2-T1,ΔT32=T3-T2,ΔT54=T5-T4,ΔT65=T6-T5;

b. 各床层温升从低到高排序;

c. 设定偏差分布补偿系数pΔT;

d. 计算最高温升床层进料支路和最低温升床层进料支路补偿流量±pΔT×(FC1+FC2+FC3+FC4);

e. 计算各床层进料支路流量输出值。

苯烯比跟踪调节。首先设定最优的苯烯比目标设定值;然后利用反应乙烯总进料测量值、苯烯比目标设定值推算苯进料流量设定值。

3 生产应用

烷基化反应器支路平衡优化控制系统实践应用的开发工具为浙江某公司自主研发的先进控制平台APC-iSYS3.0。该平台通过OPC服务器与现场集散控制系统DCS进行双向数据交互,集成了数据读写、存储、查看及脚本程序设计等功能,满足烷基化反应器支路平衡控制优化的开发需要。图2为优化控制系统程序设计框图。

图2 优化平衡系统程序框图

为了提高先进控制平台脚本模块的应用性能和功能,在脚本程序设计中除了兼容了VB Script编译语言的语法功能,如数组设计、循环设计等,还自主研发设计了很多对于变量处理便利使用的数据处理和位号处理函数,并且,脚本模块支持自定义函数功能,如本程序中涉及到的几项数据处理功能:床层平均值处理,Algorithem.TagAVG(Tag,Begin_Time,Period_Time);床层温升排序处理,Algorithem.Sort(Tag1,Tag2,Tag3,Tag4)。同时,在平衡优化控制系统实践应用中,必须充分考虑生产安全,这是平衡优化控制系统在实际生产应用推广过程中首要考虑的问题。基于此,对平衡优化控制系统的程序设计提出以下几点要求:

a. 需要设计各支路可根据生产需要安全投入和切除的平衡优化控制系统逻辑程序;

b. 平衡优化控制系统能够根据投入和切除平衡优化控制系统的支路数量,计算各支路偏差分配;

c. 一般反应器在同一床层不同位置都设置测温点,为了保证对某床层温度的准确测量,必须设计各测温点温度准确性判断程序,并利用经考核后的测温点取平均,所得温度平均值作为该床层反应温度,进行床层温升计算;

d. 乙烯支路、苯进料优化空间约束设定,包括优化调节上限、下限,优化单周期最大调节步幅,反应器联锁保护等逻辑程序设计。

以下给出部分程序示例。

床层温升计算函数:

Function TempAVG_RtBed(TA,TB,TC,DTAB,DTAC,DTBC,DT,TM,F1_SW,F2_SW)

If DTAB.Value>DT And DTAC.Value>DT And DTBC.Value>DT Then

F1_SW.Value=0

F2_SW.Value=0

TM.Value=TA.Value

ElseIf DTAB.Value>DT And DTAC.Value>DT And DTBC.Value<=DT Then

TM.Value=(TB.Value+TC.Value)/2

ElseIf DTAB.Value>DT And DTAC.Value<=DT And DTBC.Value>DT Then

TM.Value=(TA.Value+TC.Value)/2

ElseIf DTAB.Value<=DT And DTAC.Value>DT And DTBC.Value>DT Then

TM.Value=(TA.Value+TB.Value)/2

Else

TM.Value=(TA.Value+TB.Value+TC.Value)/3

End If

End Function

床层温升排序和支路流量对应排序、平衡量计算:

ArrayBrFSW=Array(FC1_SW,FC2_SW,FC3_SW,FC4_SW)

ArrayRtDT=Array(ΔT21,ΔT32,ΔT54,ΔT65)

ArrayRtDTNo=Array(1,2,3,4)

……

FINAL_DT=0.15

IF No_MV_ON>0 THEN

ArrayRtDTONST=Algorithm.SORT(ArrayRtDTON,1)

No_DT_TMAX=ArrayRtDTONST(No_MV_ON-1).OriginalIndex

No_DT_TMIN=ArrayRtDTONST(0).OriginalIndex

VAL_CV_TMAX.VALUE=ArrayRtDTONST(No_MV_ON-1).value

VAL_CV_TMIN.VALUE=ArrayRtDTONST(0).value

NO_MV_TMAX.Value=ArrayRtDTNoON(No_DT_TMAX)

NO_MV_TMIN.Value=ArrayRtDTNoON(No_DT_TMIN)

If Abs(VAL_CV_TMAX.Value-VAL_CV_TMIN.Value)>=FINAL_DT Then

P_FCAL_TMXMN.Value=0.000115

Else

P_FCAL_TMXMN.Value=0

End If

ELSE

No_MV_TMAX.Value=0

No_MV_TMIN.Value=0

VAL_CV_TMAX.VALUE=20

VAL_CV_TMIN.VALUE=20

END IF

处理量分步调节:

……

FIA_RTDISF.VALUE=FIA_SV.VALUE-FIA_PV.VALUE

IF FIA_EXE.VALUE=0 THEN

IF ABS(FIA_RTDISF.VALUE)>0.02 THEN

FIA_ONECYC.VALUE=FIA_TOL.VALUE+FIA_RT.VALUE

ELSE

FIA_ONECYC.VALUE=FIA_TOL.VALUE

END IF

FIA_TOL_EXE.VALUE=FIA_EXENUM.VALUE

ELSE

FIA_ONECYC.VALUE=FIA_TOL.VALUE

CALL FIA_ONECYC.WRITE

END IF

ELSE

FIA_SV.VALUE=FIA_PV.VALUE

FIA_ONECYC.VALUE=FIA_TOL.VALUE

FIA_TOL_EXE.VALUE=0

FIA_DISF.VALUE=0

FIA_RTCAL.VALUE=0

FIA_RT.VALUE=0

FIA_DISFEXE.VALUE=FIA_EXENUM.VALUE

END IF

FIA_RTDISF_LAST.VALUE=FIA_RTDISF.VALUE

……

4 实践效果

利用先进控制平台APC-iSYS3.0的存储功能,采集平衡优化控制系统运行数据,统计、对比分析平衡优化控制系统运行效果,如图3、4所示。

图3 反应器支路平衡优化控制系统投运前后床层温升情况

图4 支路平衡优化控制系统中反应器处理量和进料比例控制情况

从图3中可以看出,支路平衡优化控制系统投运后,反应器各床层温升偏差明显减小,稳定了各床层反应工况,充分发挥各床层催化剂能力,提高反应器单程转化率,同时,稳定了反应产物的产品质量。从图4中可以看出,支路平衡优化控制系统应用后,反应器处理量调节、进料比例调节均实现了稳定控制,并且在实现这些调节的同时,实现了各反应床层进料支路流量的平衡分配,使得各床层反应温升始终保持一致,温升偏差最小。

5 结束语

从装置设备设计到生产需求、应用实践都证明,支路平衡优化系统可有效解决多支路调节耦合问题,实现装置生产稳定、优化调节。先进控制平台APC-iSYS3.0的脚本程序插件,性能稳定、功能强大,可以安全、稳定地实现和保障支路平衡优化系统的运行,具备向各行业各装置的推广意义。

[1] 荣冈, 蔡咏松,胡红页.简化预测函数控制在重整反应加热炉中的应用[J].化工自动化及仪表,1999,26(2):11~14.

[2] 赖胜,孙德敏,吴刚,等.最优自适应广义预测控制在常压加热炉中的应用[J].化工自动化及仪表,2003,30(2):26~31.

[3] 罗雄麟,叶松涛,许锋.加热炉支路平衡控制中流量控制回路的取舍分析[J].化工自动化及仪表,2014,41(11):1232~1235.

[4] 高维平,刘谦,郑绪光,等.常减压换热网络的优化节能研究[J].化工科技,1999,7(2):49~54.

刘炳杰(1979-),工程师,从事APC项目的实施与管理工作,liubingjie@supcon.com。

TH865

B

1000-3932(2017)01-0090-05

2016-06-23,

2016-11-24)