新研机载设备的轻量化设计方法

2017-11-02党举红

党举红

航空工业第一飞机设计研究院,陕西 西安 710089

随着信息技术、网络技术和计算机技术的发展与进步,飞机系统综合化、模块化程度越来越高,机载设备的功能也越来越强大,综合性能越来越高,新研机载设备的轻量化已经是发展所趋[1~4]。机载设备的轻量化设计从某种意义上来说是一种“合理”设计,即在当前技术水平和技术条件下,机载设备既能满足特定的功能、性能要求,又要重量(质量)最轻,动/静强度余度合理,同时也能够满足结构、接口、电磁防护和元器件等相关要求下的一种综合权衡结果[5~7]。

机载设备的轻量化设计需要分析功能、性能及相关技术要求,根据飞机系统方案及冗余度决定机载设备的功能和性能要求,这些都直接影响机载设备的重量。其次,从方案设计入手,通过方案迭代、强度设计、材料选择、工艺选择等尽可能优化设计方案,以进一步减轻机载设备重量,达到重量最优。

1 合理的功能设置

机载设备不同于普通产品,其技术要求非常多,除基本的功能、性能、接口、重量、外形、电磁兼容和散热等要求外,还有自然环境、机械环境、可靠性/维修性/测试性/保障性/安全性、标准化等通用质量特性要求,这些要求中的每一项都可能会影响到机载设备的重量,尤其是功能性要求,每增加一项,就会增加一份重量。同时,机载设备的功能要求与飞机系统功能设置息息相关,有些要求通过机载设备实现重量最优,而有些功能通过飞机系统实现重量最优,从轻量化设计的角度出发,新机设计时,一是尽量从全系统甚至全机的角度,考虑机载设备功能设置的合理性,使之既实现功能,又使重量最优。二是对相关技术要求进行合理约束和优化,尽可能不产生功能过多、性能过高、冗余过度,降低新研机载设备的重量。

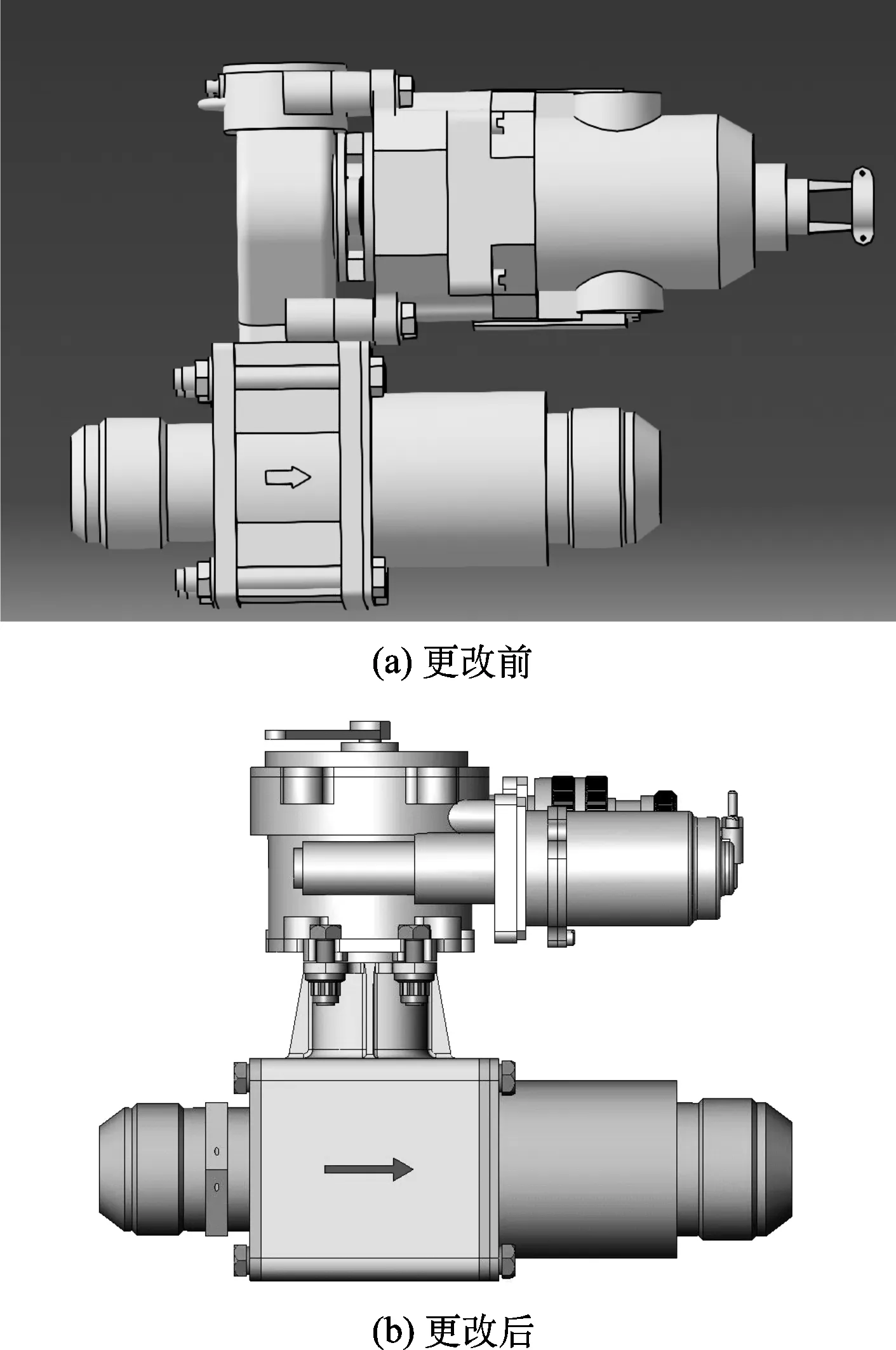

如某阀门类设备,经飞机系统功能的合理性分析后取消了阀门的调压功能,如图1所示,结构形式由机械闸板更改为电磁阀控制,单个设备的重量由1.5kg减为1.0kg,减重幅度达到33.33%。

图1 某阀门的功能变化引起的结构变化Fig.1 The effect of the valvular function changing on the technical scheme

除基本功能外,新研机载设备的动/静强度要求、通用质量特性要求、设备功能余度等都可以较大幅度地影响机载设备重量,对这些要求进行分析,尽可能给出合适合理的要求,实现机载设备的轻量化设计。

2 轻量化设计

技术方案对新研机载设备重量的影响是非常重要的,方案设计时,首先是选用合理的方案,通过方案不断优化、采用一体化设计和新专利等实现轻量化,同时也可以通过强度设计、材料选择、工艺选择等来降低设备重量。

2.1 方案优化

(1)合理的方案

在方案阶段,通过需求捕获分析、关键部件识别,进行技术方案的优化,选取重量最优的技术方案。某散热器通过需求分析后,其技术重要度前三位依次是腐蚀防护与控制、重量控制、感温阀的稳定性,参考国内外产品相关设计要求和厂内其他型号产品的设计经验,收集概念碎片,形成产品的关键技术识别表及多方案描述表,见表1、表2。方案2和方案3重量均为4.1kg,综合考虑技术稳定性、技术成熟度和成本,选用了重量最优的技术方案3。

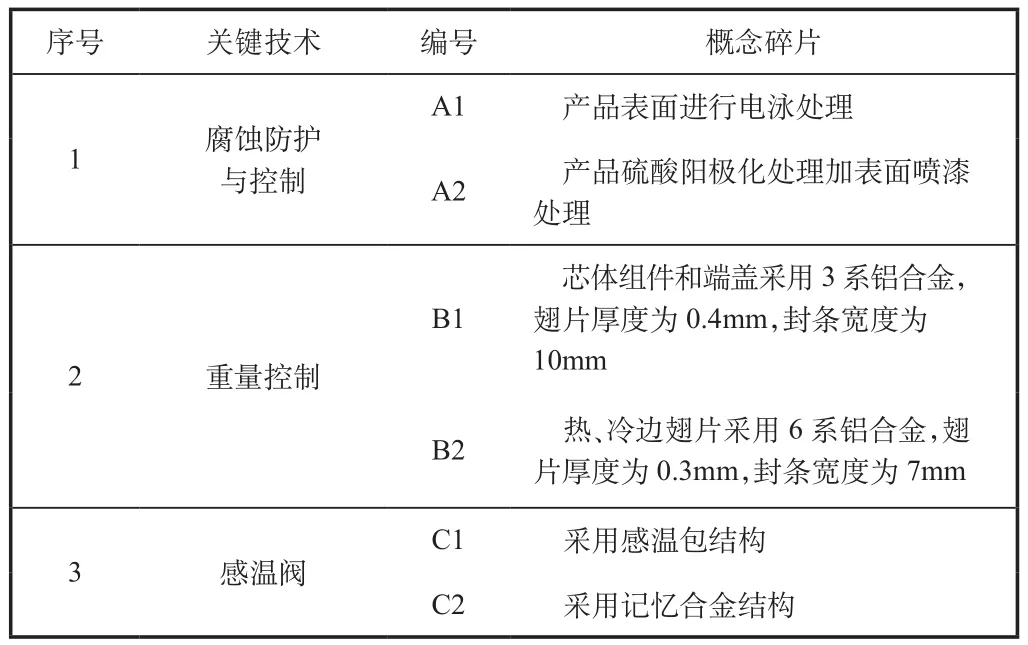

表1 关键技术识别Table1 Identify the critical technical

表2 技术方案优化Table2 The technology scheme optimization

(2)一体化设计和新专利的采用

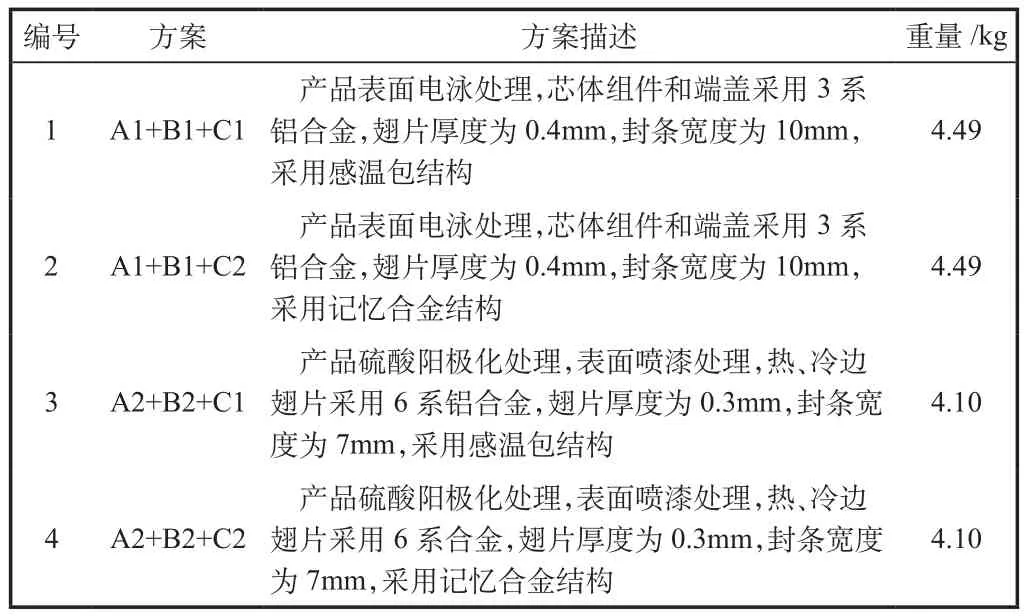

在某阀门类零件(如图2所示)设计时,从技术上说,叠加式结构或一体式结构均可以满足要求。在叠加式结构中,切断阀和刹车阀分别以板式连接,安装在布局好流道孔的集成块上;而在一体式结构中,切断阀和刹车伺服阀共用一个阀体。方案设计时,电磁铁采用新专利技术,如图3所示,将一维运动变成二维运动,利用液压力在阀芯上实现功率放大,减小阀芯的驱动力、直径,得以选用密度更小的材料,减轻电磁铁的重量、减轻阀芯的重量,最终实现了功能和性能,整个设备重量也从叠加式结构的1.06kg降至一体式结构的0.49kg,减重幅度达到53.77%。

图2 某阀类零件设计Fig.2 The design of the valvular scheme

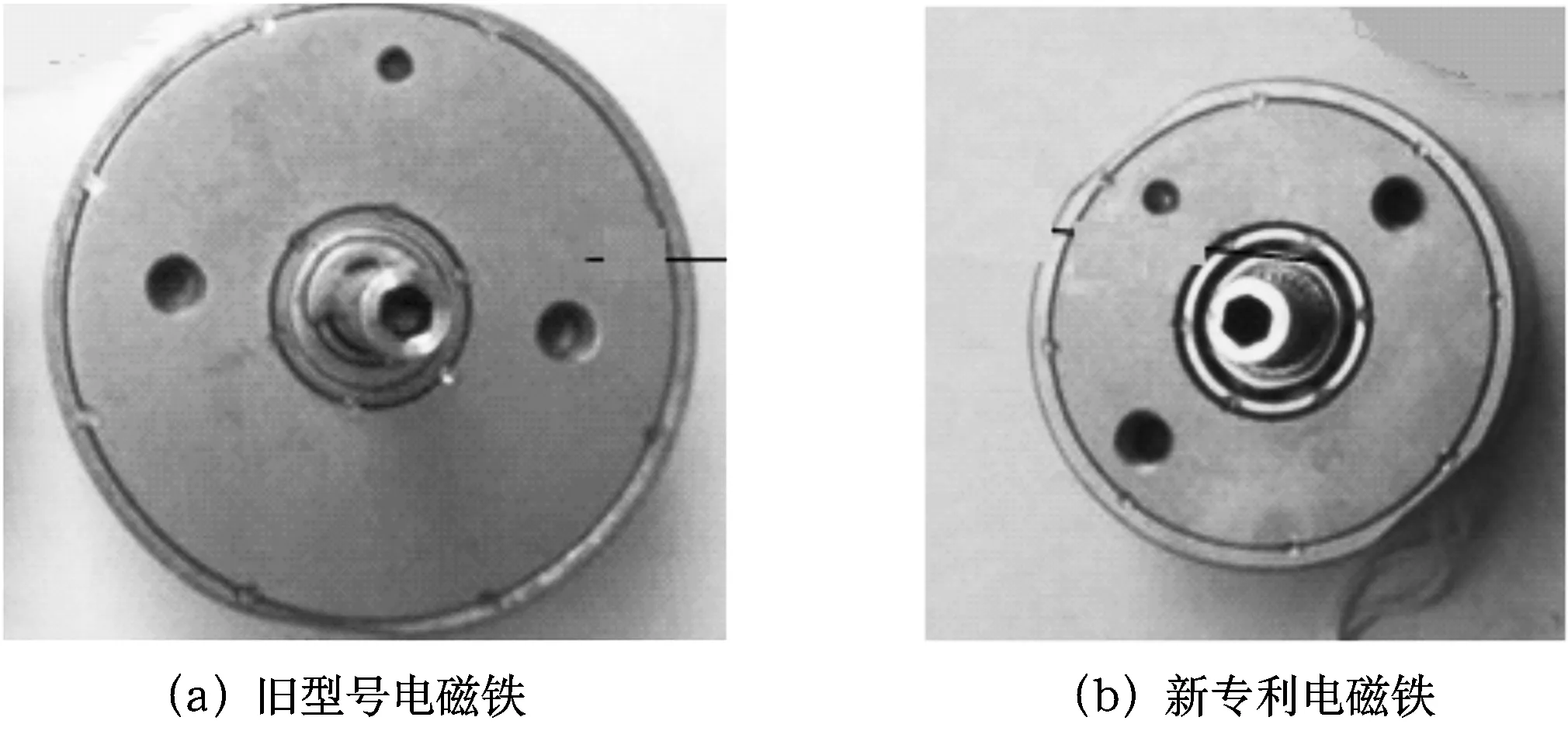

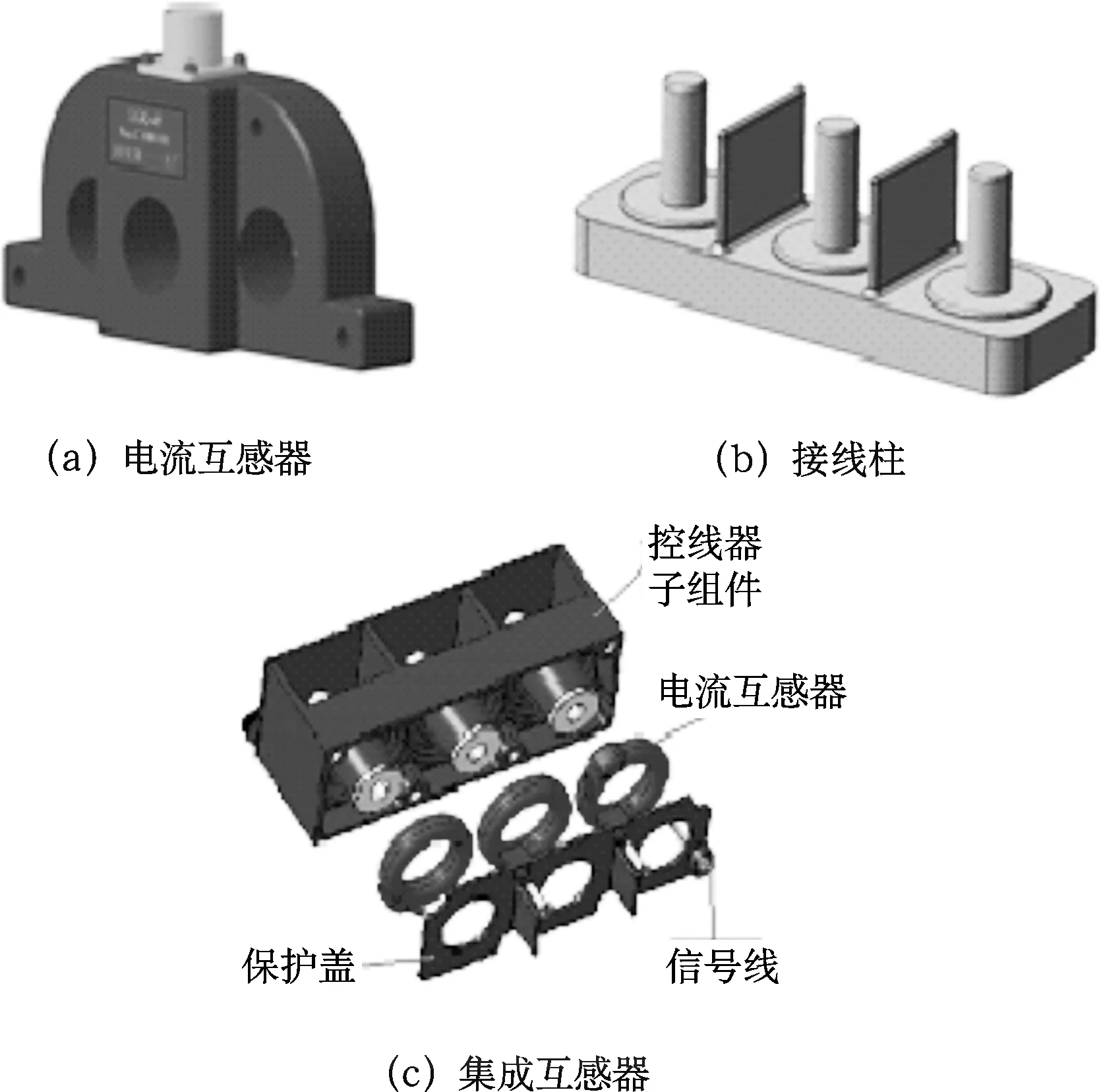

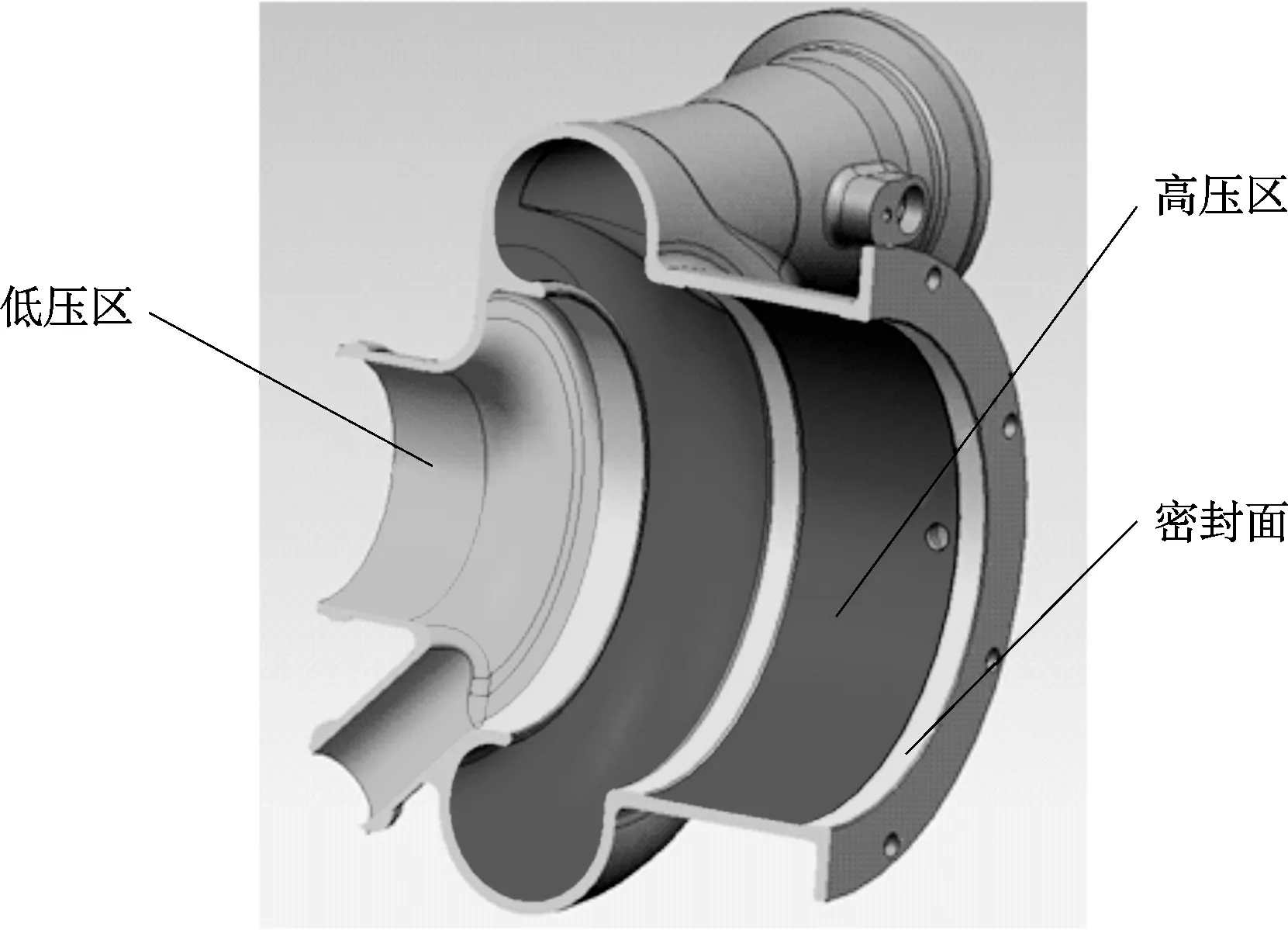

一直以来,电流互感器和接线柱都是单独设计、制造,如图4(a)、图4(b)所示,造成的结果是自身重量大,汇流条长度变长,结构复杂,重量相应增加。在某电气设备设计时,采用了互感器和接线柱的集成方案,将改进的电流互感器置于接线柱里面,不仅减轻了整体重量,而且使得某新研机载设备的体积明显减小,如图4(c)所示。

图3 电磁铁Fig.3 The electromagnet

图4 某电流互感器设计Fig.4 The design of the contactor scheme

(3)技术方案的不断优化

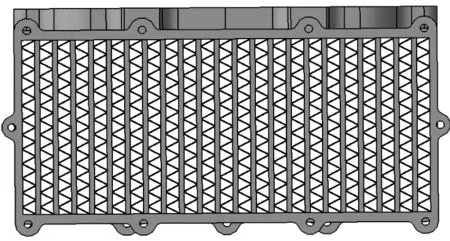

某机载设备的散热器重量主要受总体尺寸、散热器框架厚度、散热器翅片与肋片的布置等三方面的影响。方案设计时,先后经过4轮优化,散热翅片从有到无再到有;散热器厚度从80mm到68.5mm;肋片从22片到15片,并加开减重槽等,如图5、图6所示,散热器组件重量见表3。经过强度仿真、热分析等,和第1轮方案相比,第4轮优化结果减重效果达1.3kg,减重幅度46.43%。

图5 优化后的第1轮方案Fig.5 The scheme after the first optimizing

图6 第2轮到第4轮优化的结构Fig.6 The scheme after the second to fourth optimizing

表3 散热器组件重量Table3 Radiator weight

2.2 强度设计

机载设备的强度要求除要满足静强度要求外,还要满足振动、功能冲击、坠撞安全、耐久性、加速度等动强度要求。新研机载设备的强度设计不仅是校核设备是否满足强度要求,也是设备结构材料选择、强度冗余度分析和进一步减重的重要依据[2]。

从强度设计来看,主要是强度和刚度指标的合理选取,相关规范中要求的安全裕度Ms>0即可,设计完成后,进行静/动强度分析,根据强度裕度,结合制造工艺要求,进行进一步的减重设计。强度裕度大是造成重量偏重的重要原因。为此,可从以下途径严格控制设计重量:(1)建立细节有限元模型,开展参数优化;(2)结构拓扑优化;(3)运动机构的仿真分析;(4)严格控制各零部件的强度裕度;(5)在设计中合理地选择紧固件、胶、漆等,满足轻量化设计要求。

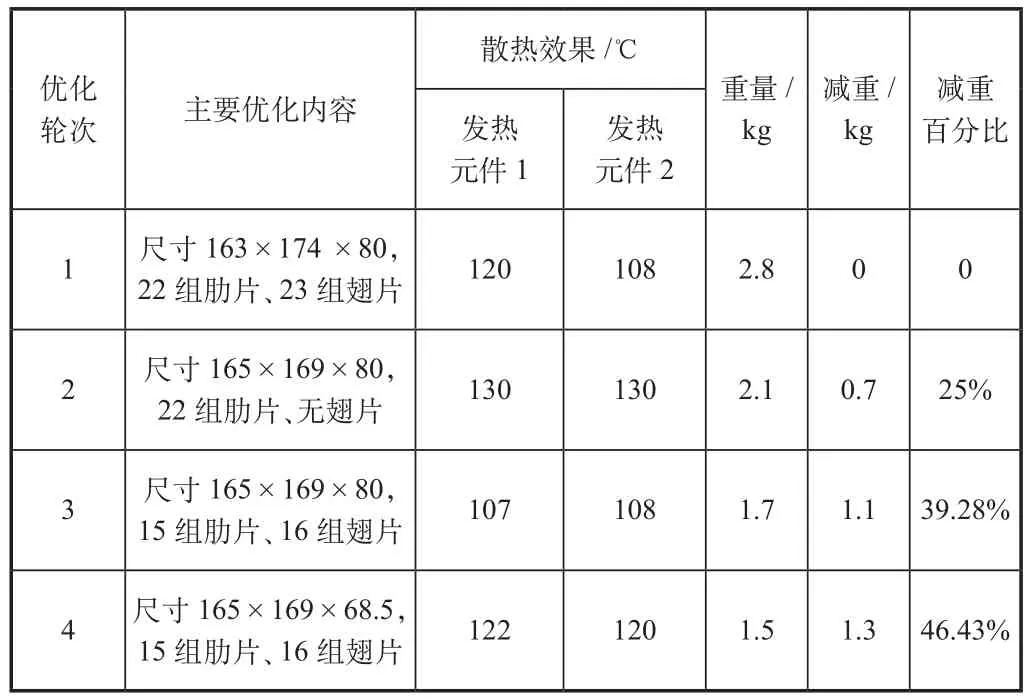

某设备的涡轮壳体设计时,因涡轮入口压力相对较高,涡轮出口压力相对较低。考虑最小重量设计原则,适当减小了低压区的壳体厚度,零件重量由0.856kg减至0.847kg,仍然实现了减重,使壳体结构更趋合理,如图7所示。

图7 涡轮壳体设计Fig.7 The design of the turbine casing

某设备轴承座设计时,轴承座起到连接两端壳体与支撑轴承的作用,根据强度计算结果,通过减小加强筋的厚度,零件重量由0.895kg减至0.818kg,实现了减重,如图8所示。

图8 轴承座减重设计Fig.8 The design of the bearing seat weight deduction

2.3 材料选择

材料选择的轻量化设计依据是强度计算结果,依据计算结果,尽量选取比强度和比刚度高、抗疲劳特性好的材料,对强度富余的结构形式选择密度更小的材料,如阀壳体可以采用复合材料,阀板可以采用非金属材料等。

以阀门类零件为例,在零件设计时,对零件进行区分设计:不受力零件、静载荷零件和耐磨损零件,对于不受力零件,在设计时,选择强度较小的铝合计材料,如阀体、盒盖、保护罩、连接板;对于静载荷零件,在设计时,选择强度较高的钢类材料,如阀体、阀芯。对耐磨损零件,在设计时,选择耐磨钢材料。对于强度裕度特别大的零件,甚至可以选择一些非金属材料。

2.4 工艺选择

工艺不仅影响加工方式和成本,也会影响到设备重量。选择合理的工艺,不仅实现加工方便,也可以达到减重的目的。

以某设备的管路补偿器与引气管路一体化设计为例,如图9所示。要实现引气管路轴向和径向的位移补偿,需要三个补偿器原件,将补偿器原件与管路一体化焊接,减少了成品与管路的接头,达到减重的目的。另外,在某位置开关的设计中,通过控制焊接工艺,减少了堆焊重量的增加。

图9 管路补偿器与引气管路一体化工艺选择Fig.9 The integrative design of the pipeline and its compensator

3 结束语

持续轻量化是机载设备的研究目标之一,这不仅是设备本身的要求,也是飞机技术进步的要求,轻量化设计要从技术要求着手,从机载设备的方案设计入手,通过结构方案的优化设计、强度分析、材料选择、工艺选择等来减少重量,实现机载设备的最优重量设计。