VARI工艺在大型曲面复合材料制件上的工程化应用研究

2017-11-02郭绍华张东致冉安国段正才

郭绍华,张东致,冉安国,段正才

(中航飞机股份有限公司汉中飞机分公司,陕西 汉中 723213)

VARI工艺在大型曲面复合材料制件上的工程化应用研究

郭绍华,张东致,冉安国,段正才

(中航飞机股份有限公司汉中飞机分公司,陕西 汉中 723213)

对真空辅助树脂传递成型(VARI)成型工艺制造大型曲面复合材料制件的工程化应用进行了研究,对其技术要点进行了重点分析。重点指出了注胶口位置和真空管路设计、辅助材料的合理铺放及封装、树脂的脱泡处理等都是直接影响复合材料制件质量的关键因素。

VARI;复合材料;工程化应用;封装;树脂脱泡

目前,复合材料制件采用的新工艺、新技术大都是以低成本和高性能为前提和原则的。降低复合材料成本一般从降低制造工艺成本和原材料成本这2方面进行考虑[1],据统计,先进复合材料70%左右的成本是其制造工艺成本[1~3]。随着复合材料制件用量的不断增加,目前大量采用的热压罐成型工艺成本较高的问题愈加突出:一方面使用该工艺实现复合材料制件的整体成型需要较多的工序,很难实现一步化的整体成型;另一方面受热压罐及其配套设施、预浸料(包括:制备、低温贮存、运输和工艺过程等)等的高投入影响,复合材料制件的制造成本一直居高不下。高整体性、低成本已成为目前复合材料的主要研发方向[4,5]。

在复合材料的成型工艺中,真空辅助树脂传递成型(vacuum assisted resin infusion,VARI)工艺是近年来新发展起来的一种适合大型复合材料制件整体成型的低成本制造技术。与其他传统成型工艺相比,VARI成型工艺具有以下特点:①该工艺可以结合缝合、编织等三维编织技术实现复杂复合材料制件的整体成型,不仅减少了紧固件和零件的数量,而且还降低了紧固件及其配套的成本;②整个工艺过程是在真空压力下进行的,不需要热压罐施加额外的压力,不仅节省了热压罐及其配套设备的投入,制件尺寸还不会受热压罐尺寸的约束,并且制件性能与采用热压罐成型工艺的性能相近,特别适用于大尺寸构件的成型;③工艺成型周期短,且容易实现复合材料制件的整体性能;④基本上不会污染环境[2~10]。

如某大型曲面复合材料制件,是尺寸较大(面积约4 m×2.2 m)的等厚度(厚度约3.5 mm)薄壁制件。如采用现有热压罐成型工艺,制作工艺复杂而且成本较高。而此制件非常适合采用VARI成型工艺进行制造。VARI工艺方法在试验室研究阶段已获成功,但在工程化应用上还较少,本研究将VARI工艺用于实际生产中,成功制造出合格的复合材料制件,不仅大大降低了生产成本,并且积累了大量工程化应用的经验。

1 实验部分

1.1 VARI成型工艺原理

VARI成型工艺是在真空状态下利用真空压力排除纤维预成型体中的气体,实现树脂的流动、渗透,以完成对纤维预成型体的浸渍,最后在真空压力下升温固化的成型方法, 其 原 理如图1所 示[6]。

图1 VARI成型工艺原理示意图Fig.1 VARI molding process principle diagram

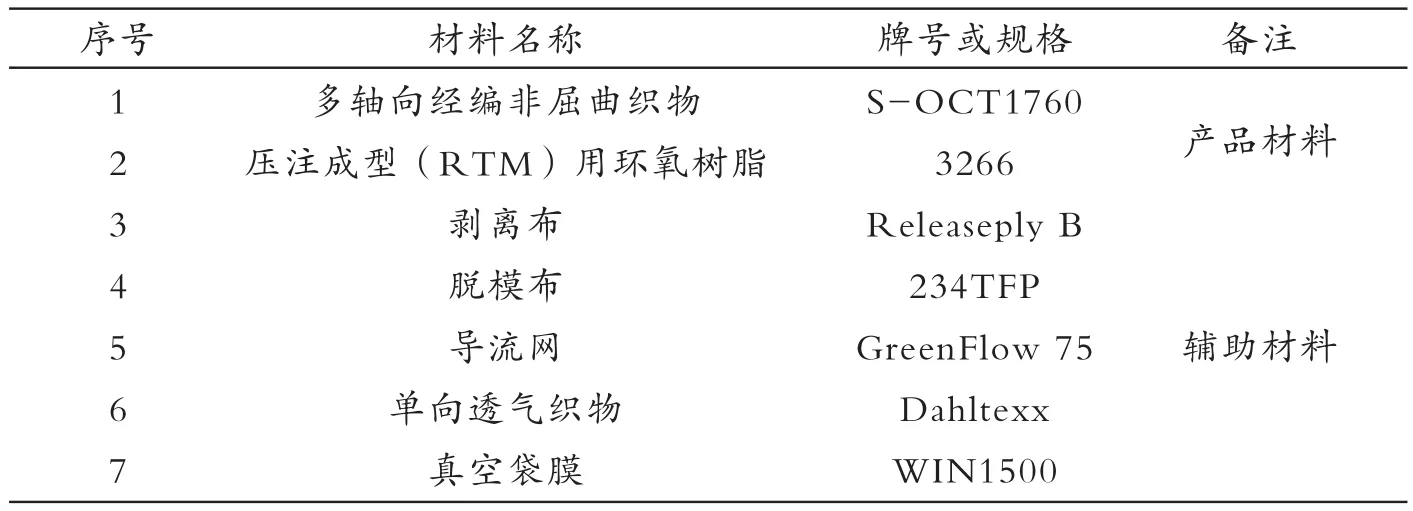

1.2 材料选择

树脂是影响VARI技术应用的一个重要因素。在VARI成型过程中,要求树脂:①具有低黏度,仅借助真空压力即可在预成型体中实现流动、湿润和渗透;②室温下黏度长时间保持不变;③固化时无需额外压力[3,10~12]。本研究选用3组分的压注成型的3266环氧树脂,预成型体采用多轴向经编非屈曲织物S-OCT1760,该织物未经过编织,仅对Z向进行缝合,可减少树脂流动过程中的阻力。辅助材料中的流动介质则选择使用导流网,取代在模具上制作的导流槽,不仅简化了模具的设计与制造,而且由于导流网的网格分布均匀,能有效减少制件干斑的产生,从而提高了制件质量。复合材料制件所用材料(主辅材料)如表1所示。

表1 产品材料及主要辅助材料表Tab.1 List of product materials and main assisted materials

1.3 设备

复合材料制件成型主要设备及成型工装有:LGL-1型加温固化炉(温度均匀性为±5℃);LC-XD-020型真空泵(真空度不低于-0.095 MPa);AGS-5000N型电子拉力试验机;XP504型电子分析天平;D64型马弗炉等,以及复合材料制件专用成型凹模。

2 VARI成型制件的过程要点分析

2.1 注胶口位置及真空管路设计

树脂的注射方式决定着树脂的渗透模式和树脂充模渗透时间[13]。据研究,一般采用四周注胶口的注胶方法比中间注胶口的方法其渗透效果更好[14]。为此,根据制件的外形选择,在制件时一边注胶、另一边真空抽气,在真空压力下,可以约束树脂的流动和渗透方向。在树脂的流动和渗透过程中,毛细作用可使树脂沿纤维长度方向地流动更快,这也使得沿纤维方向的树脂渗透率增大[15]。这种管路的设计造成树脂渗透路径和湿润时间变得相对最短、渗透率更高。注胶及抽真空管路示意图(平面图)如图2所示。

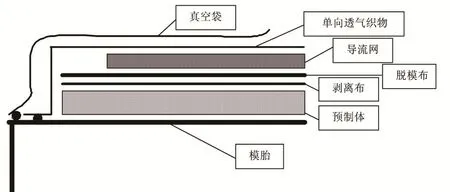

2.2 纤维预制体的封装

纤维预制体在铺放时不允许纤维皱折、屈曲与架桥。本研究在实施中增加了一道真空压实工序,此举一方面可以减小纤维的回弹变形、使纤维预制体尽量平整、保证胶液渗透顺畅、降低制件的厚度以及提高制件的纤维体积分数[4];另一方面可以排除纤维间的空气和潮气、降低孔隙率。封装的具体步骤为:①在纤维预制体上依次铺放剥离布、脱模布,使其完全覆盖于铺放好的纤维预制体之上;②导流网铺放;③注胶管路的铺放是在注胶管上均匀合理地设置多个小口使树脂注入均匀;④单向透气织物铺放需覆盖以上各层材料,并用密封胶带将单向透气织物四周密封;⑤抽气管路的铺放是在抽气管路中间位置上布置抽气口,抽气口与固化炉的真空管路连接;⑥真空袋封装。纤维预制体各辅助材料铺放顺序如图3所示。

图2 注胶及抽真空管路布置示意图(平面图)Fig.2 Layout diagram of injecting and vacuum pumping line(planar graph)

图3 纤维预制体各材料铺放顺序示意图Fig.3 Laying sequence diagram of each material of fibre prefabricated body

2.3 树脂脱泡处理

用VARI工艺制备孔隙率较低的产品,其树脂真空脱泡处理较为关键。树脂脱泡要求注入纤维预制体中的树脂无可见气泡,减少孔隙的产生[17,18]。本研究所用的胶液中未使用任何溶剂,也没有使用脱泡剂,而是采用加温并抽真空的方法。其原理是,当温度升高时,胶液中的气泡体积变大,浮力不断增加,保温并抽真空后,气泡会快速浮出液面、破裂并放出气体。

2.4 注胶并固化成型

树脂配胶及脱泡后,将图3中的纤维预制体放入固化炉中于45 ℃下进行预热并注胶,注胶结束保持真空压力并关闭注胶系统。固化程序为:80 ℃/2 h+140 ℃/(2~3)h,冷却至室温后,脱模清理。

3 测试结果分析

3.1 制件外观

制件脱模清理后在光亮处观察,制得的制件表面光洁,纤维织物被树脂均匀湿润,未出现干斑缺陷,无明显可见的富树脂区和贫树脂区,内部无可见夹杂物。经测量,制件及随炉件的厚度均匀,误差在理论范围之内。

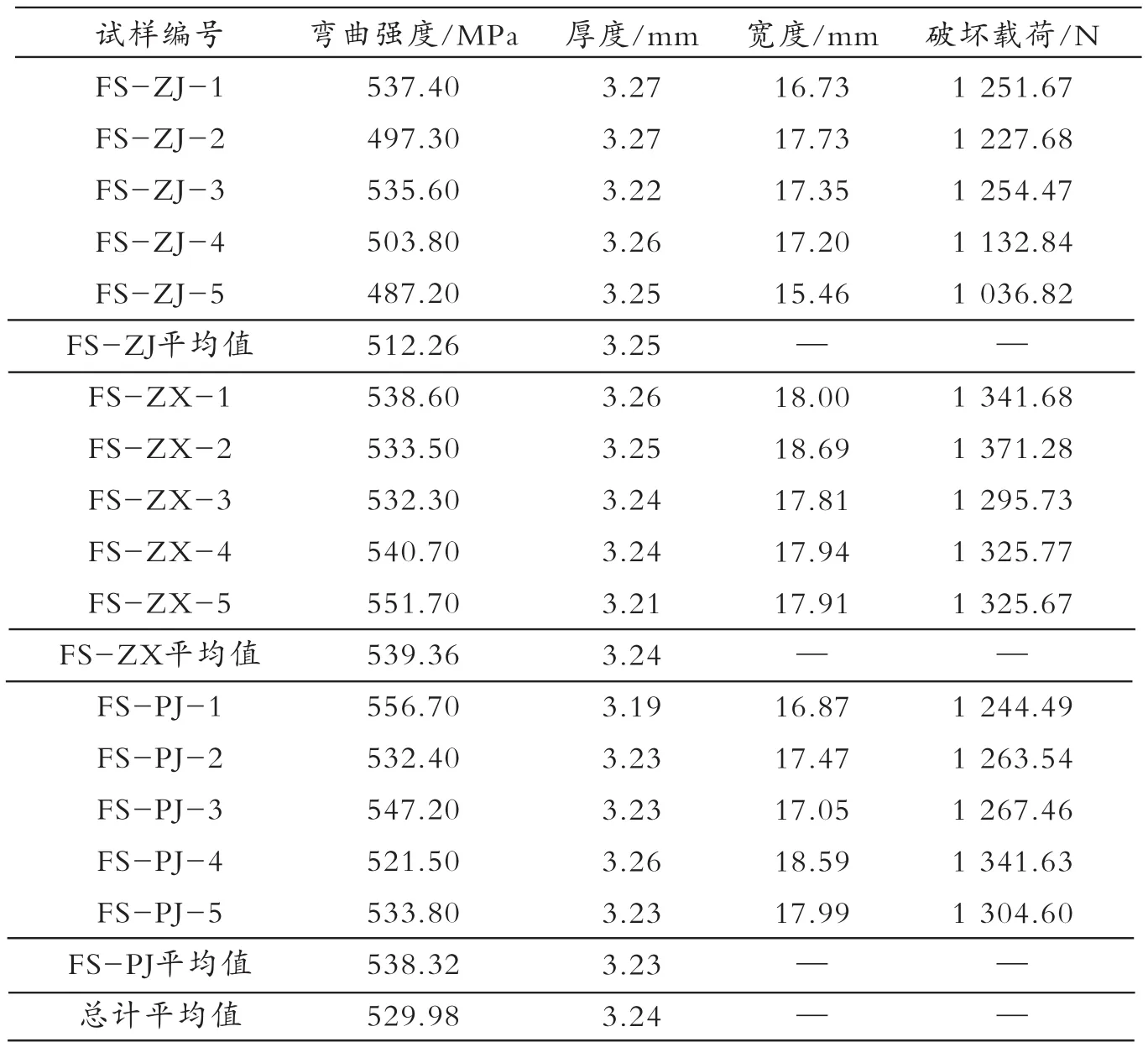

3.2 随炉件弯曲强度测试及树脂含量测试

在随炉件的注胶口一侧(标记为ZJ)、中心位置(标记为ZX)和排胶口一侧(标记为PJ)各裁制弯曲试样、树脂含量测试试样。随炉件弯曲强度按照GB/T 1449—2005《纤维增强塑料弯曲性能试验方法》标准进行测试,测试结果如表2所示;树脂含量测试按照GB/T 2577—2005《玻璃纤维增强塑料树脂含量试验方法》标准,用烧失法进行测试,结果如表3所示。

由表2和表3的测试结果可知:随炉件具有较高的弯曲强度,平均值为529.98 MPa,随炉件不同区域的树脂含量从注胶口到中心位置再到排胶口,其降低趋势极小,总体比较均匀。从数据中发现,随炉件注胶区域试样的弯曲强度较其他区域偏低,经分析可能是注胶区域树脂含量偏高、且3266的脆性较大从而导致弯曲强度偏低所致。树脂基复合材料性能研究[J].热固性树脂,2013,28(5):56-59.

表2 随炉件不同区域弯曲强度Tab.2 Bending strength of procession control panel in different regions

表3 随炉件不同区域树脂含量Tab.3 Resin content of procession control panel in different regions

4 结论

(1)经过对VARI工艺成型大型曲面复合材料制件进行的工程化试验结果表明,制得的制件能够满足设计指标要求,外观质量良好,弯曲强度较高,树脂含量比较均匀,其制造成本远低于热压罐成型工艺。

(2)本研究提出的注胶口位置及真空管路设计、辅助材料的合理铺放及封装、树脂的脱泡处理等工艺,能够保证大型曲面复合材料制件的成功率。

[1]秦伟,张志谦,黄玉东,等.编织增强体液体成型复合材料及其界面的研究[J].纤维复合材料,2000,17(3):18-20.

[2]魏俊伟,张用兵,郭万涛.真空辅助成型(VARI)工艺研究进展[J].材料开发与应用,2010,25(3):99-104.

[3]赵晨辉,张广成,张跃周,等.真空辅助树脂注射成型(VARI)研究进展[J].玻璃钢/复合材料,2009,36(1):80-84.

[4]刘强,赵龙,曹正华.VARI工艺成型纤维增强树脂复合材料层合板厚度和纤维体积分数的影响因素[J].复合材料学报,2013,30(6):90-95.

[5]高艳秋,赵龙,刘强,等.面向航空结构的高性能VARI复合材料技术[J].航空制造技术,2013,435(15):66-69.

[6]苏峰,于洋,于柏峰.真空辅助树脂灌注工艺的创新性改进[J].纤维复合材料,2010,27(1):18-20.

[7]张连旺,包建文,钟翔屿,等.VARI成型高性能环氧

[8]张家莹,段跃新,肇研,等.VARI成型泡沫夹芯壁板结构界面性能[J].复合材料学报,2013,30(1):73-82.

[9]李培旭,陈萍,韩小勇,等.热压辅助预成型的超大厚度制件VARI成型工艺研究[J].玻璃钢/复合材料,2016,43(2):83-86.

[10]刘强,赵龙,卓鹏,等.真空渗漏工艺缺陷对VARI成型复合材料质量及性能的影响[J].复合材料学报,2014,31(4):1046-1052.

[11]洪晓斌,谢凯,刁岩,等.真空辅助成型(VARI)用低粘度环氧树脂研究进展[J].化工新型材料,2006,34(8):11-13.

[12]李小兵,孙占红,曹正华.真空辅助成型技术及其配套基体树脂研究进展[J].热固性树脂,2006,21(5):39-43.

[13]杨金水,肖加余,增竞成,等.真空导入模塑工艺树脂流动规律研究[J].宇航材料工艺,2007,37(5):22-26.

[14]纵海,苏跃增,俞炜,等.典型曲面构件的VARI工艺模拟分析及实验验证[J].高分子材料科学与工程,2010,26(11):156-159.

[15]薛道顺,胡红.真空辅助成型工艺中亚麻纤维增强体树脂流动性能的研究[J].玻璃钢/复合材料,2011,V217(2):15-18.

[16]赵晨辉,张广成,李莎莎.玻纤编织布复合材料VARI工艺中树脂流动行为研究[J].工程塑料应用,2012,40(2):65-68.

[17]潘利剑,刘卫平,陈萍,等.真空辅助成型工艺中预成型体的厚度变化与过流控制[J]. 复合材料学报,2012,29(5):244-248.

[18]陶积柏,王绍凯,李敏,等.三维夹芯层连织物复合材料真空辅助成型工艺影响因素[J]. 复合材料学报,2010,27(4):81-86.

Abstract:The article introduced the engineering application of vacuum assisted resin infusion (VARI ) molding process in the manufacturing of the large curve-surface composite parts, and emphasized the technical essentials of VARI molding process. The paper mainly pointed out that the position of glue injection port, the design of vacuum pipeline, the reasonably laying and package of assisted materials and the defoaming treatment of resin are all the main factors to effect the quality of composite parts directly.

Key words:VARI; composite material; engineering application; package; resin defoaming

Engineering application of VARI process in manufacturing of large curve-surface composite parts

GUO Shao-hua, ZHANG Dong-zhi, RAN An-guo, DUAN Zheng-cai

(AVIC Hanzhong Aircraft Branch Co., Ltd., Hanzhong, Shaanxi 713213, China)

TQ050.4+3 文献标识码:A 文章编号:1001-5922(2017)08-0064-04

2017-03-11

郭绍华(1978-),女,高级工程师,主要从事复合材料构件制造方面的工作。E-mail:shaohuasac@sohu.com。