液态发酵麸醋工艺优化及其风味品质研究

2017-11-01胡凯弟敖晓琳刘书亮

胡凯弟 , 赵 爽 , 彭 杨 , 周 康 ,2, 敖晓琳 ,2, 何 利 ,2, 刘书亮 *,2

(1.四川农业大学 食品学院,四川 雅安 625014;2.农产品加工及贮藏工程四川省重点实验室,四川 雅安625014)

液态发酵麸醋工艺优化及其风味品质研究

胡凯弟1, 赵 爽1, 彭 杨1, 周 康1,2, 敖晓琳1,2, 何 利1,2, 刘书亮*1,2

(1.四川农业大学 食品学院,四川 雅安 625014;2.农产品加工及贮藏工程四川省重点实验室,四川 雅安625014)

为提高液态发酵食醋品质,在其传统工艺基础上添加麸皮浸出液,以四川麸醋醋醅中筛选的优良巴氏醋酸菌为菌种,根据单因素实验确定影响醋酸发酵的显著因素,并通过Box-Behnken设计试验优化,其最优发酵条件为:麸曲添加质量分数1.11%、醋酸菌接种体积分数13.71%、醋酸发酵温度31.50℃,在此条件下产酸量为68.48 g/L。以四川某醋厂生产的液态发酵食醋为对照,对所得液态发酵麸醋进行感官评价、挥发性成分和游离氨基酸分析。液态发酵麸醋口感柔和、香味独特,检测出20种挥发性成分、17种游离氨基酸;游离氨基酸总量为805.29 mg/dL,各项指标均优于液态发酵食醋,品质明显提升。

液态发酵麸醋;巴氏醋杆菌;发酵条件;优化;品质

四川麸醋作为中国传统名醋之一,其酿造原料主要为麸皮和独特的生料固态发酵工艺,是造就其产品色泽深厚、香味浓郁,口感醇厚等特点的主要原因[1-2];但该工艺存在淀粉利用率和机械化程度低、生产周期长等缺点[3]。液态发酵食醋是利用人工接种纯培养物结合机械自动化操作酿造的,其原料利用率高、酸度较高、周期短,但食醋风味较差[4]。因此,结合四川麸醋优点对液态发酵食醋进行品质提升,具有重要的实际生产意义。

目前国内外关于提升液态发酵食醋品质多集中在工艺参数优化和菌种强化等研究方面。Kang等[5]为了提高苹果醋醋酸含量,优化了初始酒精度数、苹果汁浓度和接种量等条件;Qi等[6]通过调整醋酸菌生物量使醋化率增加了20%;Gullo M等[7]筛选出优良醋酸菌并应用于发酵,以改善产品品质;Zhang等[8]将啤酒添加于种子液中,使山楂醋醋酸产量增加;赵春燕等[9]利用醋酸菌、乳酸菌、酵母菌协同发酵并添加鲜味剂,改善了液态发酵食醋风味。麸皮作为四川麸醋主要酿造原料之一,具有抗氧化、降低胆固醇等生理功能[10],赋予麸醋独特的风味和保健作用[2];有研究表明,将麸皮添加于玉米或杜仲叶醋中能增加醋的功能性和良好风味[11-12],然而将麸皮作为原料之一用于液态食醋工艺、提高其品质的研究还未见报道。考虑到是液态发酵生产食醋,本试验在其传统工艺基础上,将麸皮浸出液添加于酿造原料中,并接种优良醋酸菌种子液;同时利用Box-Behnken响应面优化了麸曲添加量、醋酸菌接种量和醋酸发酵温度等发酵条件,通过感官评价和风味物质分析,探讨该方法对醋品质的影响,为提升液态发酵食醋品质提供理论依据和数据参考。

1 材料与方法

1.1 材料与仪器

1.1.1 菌种 从四川麸醋醋醅中分离的2株产酸能力较强的巴氏醋杆菌 (Acetobacter pasteurianus)A30-16 和 C9-4[13],啤酒酵母(Saccharomyces cerevisiae)Y1,由四川农业大学食品微生物实验室提供;黑曲霉(Aspergillus niger) CICC 2279,购自中国工业微生物菌种保藏中心。

1.1.2 培养基与试剂 基础培养基:酵母膏10 g,葡萄糖10 g,水1 000 mL;自然pH,使用前加入(体积分数)3%无水乙醇,121℃灭菌20 min。

马铃薯葡萄糖培养基(PD):葡萄糖20 g,新鲜去皮土豆 200 g, 水 1 000 mL;pH 7.0,121 ℃灭菌20 min,固体培养基添加20 g/L琼脂粉。

无水乙醇、氢氧化钠为分析纯(AR),成都科龙试剂厂;α-淀粉酶,北京奥博星生物技术有限责任公司产品;小麦麸皮、大米,当地市场购置;液态生醋,四川某醋厂提供。

1.1.3 仪器 7890A/5975C气相色谱-质谱联用仪,美国 Agilent Technologies公司产品;Milli-Q Gradient超纯水系统,美国Millipore公司产品;手动SPME进样器、DVB/CAR/PDMS三极萃取纤维头、15mL萃取瓶,美国Supelco公司产品。

1.2 实验方法

1.2.1 样品准备 麸皮浸出液:称取100 g麸皮与800 mL水混匀后于40℃条件下水浴30 min,过滤并取滤液,用水补至1 000 mL,现制现用。

麸曲的制备:称取10 g麸皮加水11 mL混匀,121℃灭菌30 min。接种活化后的黑曲霉2~3环,于30℃培养78 h。

酵母种子液的制备:从斜面挑取2~3环接种于PD培养基,30℃静置培养(22±2)h,即为酵母菌种子液。

醋酸种子液的制备:从甘油保藏管中挑取接种于基础培养基,30℃、120 r/min振荡培养 (22±2)h进行活化,然后按体积分数2%再次接种于基础培养基,30 ℃、120 r/min 振荡培养(22±2)h,即为醋酸菌种子液。

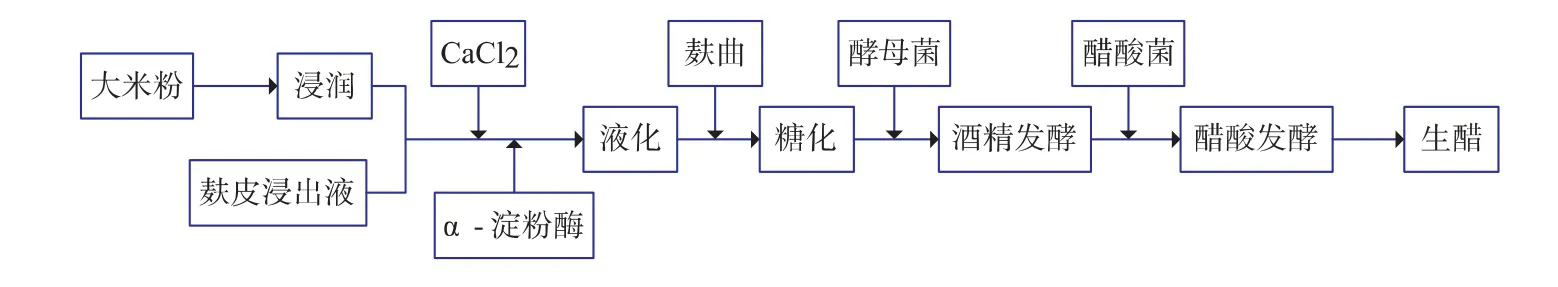

1.2.2 工艺流程 按图1所示进行,其中大米粉∶麸皮浸出液∶水=4∶10∶3 (质量比),α-淀粉酶质量分数0.25%,麸曲质量分数0.8%,酵母菌体积分数10%,醋酸菌体积分数10%,33℃振荡培养。

1.2.3 总酸测定 参照GB/T 5009.39-2003。

1.2.4 菌种比例优化 待发酵液酒精体积分数为5%时接入醋酸菌,菌株C9-4与A30-16接种体积分数分别为(5+5`)%、(4+6`)%、(6+4`)%、(3+7`)%、(7+3`)%、(8+2`)%、(2+8`)%、(10+0`)%、(0+10`)%。间隔24 h测定产酸量,72 h后结束发酵。

1.2.5 单因素实验设计 参照1.2.2工艺,根据表1进行单因素实验,其中菌株C9-4和A30-16接种体积分数依据1.2.4。

图1 工艺流程Fig.1 Picture of flow chart

表1 单因素实验因素与水平Table 1 Factors and levels for single-factor experiments

1.2.6 响应面实验设计 在单因素实验基础上,采用中心组合实验设计原理,选择对产酸量影响显著的 3 个因素为自变量(X1、X2、X3),产酸量(Y)为响应值,展开3因素3水平的响应面优化实验,待总酸不再增加时结束发酵,测定产酸量。建立最小二乘法拟合二次多项式数学模型,利用此模型确定最佳发酵条件。

1.2.7 品质特性分析 发酵结束后取上清液即生醋,与四川某醋厂生产的液态发酵生醋(即原料中未添加麸皮浸出液的普通食醋)同时沸水浴60 min制得熟醋,分别是液态发酵麸醋和液态发酵食醋,进行品质特性分析。

1)感官评价 参照GB 18187-2000。

2)挥发性物质的测定 采用顶空固相微萃取—气质联用法(HS-SPME-GC-MS)。

①萃取头老化 萃取头首次使用先在进样口250℃老化2 h,以后每次使用前老化30 min。

②样品处理 取6 mL醋于15 mL的顶空瓶中,加入1.0 g氯化钠,40℃加热平衡15 min,将老化好的萃取头插入瓶中,使之与液面保持1.5 cm,40℃萃取30 min,进样。

③GC-MS的参数 色谱条件:色谱柱HP-5MS(30 m×0.25 mm,0.25 μm);升温程序:起始温度30℃,保持3 min,4℃/min升温至150℃;8℃/min升温至180℃;10℃/min升温至250℃,保持10 min。载气(He)流速 1.0 mL/min,不分流。

质谱条件:电子轰击离子源(EI);电子能量:70 eV;离子源温度:230℃;传输线温度:280℃;四级杆温度:150 ℃;扫描范围(m/z):30~400。

3)游离氨基酸的测定 将2种熟醋样品分别过0.45 μm膜,送成都粮油食品饲料质量监督检验测试中心测定游离氨基酸含量。

2 结果与分析

2.1 菌株比例优化结果

由表2可知,相比于单一菌株,接种混合菌株产酸量均有不同程度的升高。按体积分数(6+4`)%接种时不仅产酸最快,达到60 g/L(特级醋)仅需4 d,且产酸量最高,为65.08 g/L。

2.2 单因素实验结果

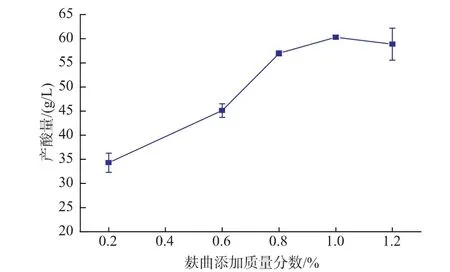

2.2.1 麸曲添加质量分数对产酸量的影响 如图2所示,在一定范围内(0.2%~1%),发酵液产酸量与麸曲添加质量分数呈正相关,在质量分数1%时产酸量达到最大;当添加质量分数大于1%时,产酸量反而略有下降,可能是添加过量麸曲致使糖化力增强产生高浓度糖液,酵母菌代谢过盛进而影响醋酸发酵过程[14]。

表2 不同菌株比例对产酸量的影响Table 2 Influence of different proportions of strains on acid production

图2 麸曲添加质量分数对产酸量的影响Fig.2 Influenceofaddition ofbran kojion acid production

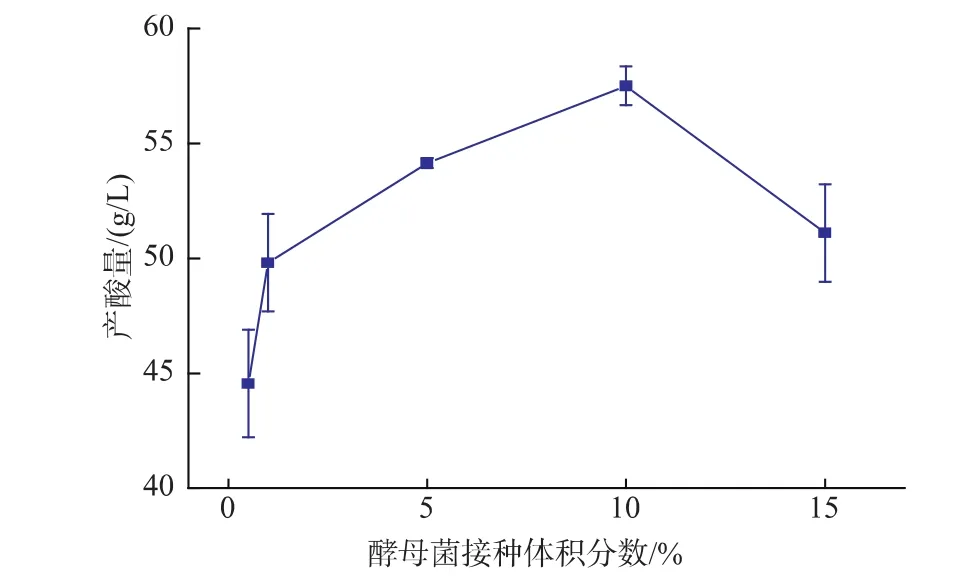

2.2.2 酵母菌接种体积分数对产酸量的影响 由图3可知,当酵母菌接种体积分数在0.5%~1%时,产酸量随着接种体积分数的增加而迅速上升;1%~10%时,随着接种体积分数的增加,产酸量增加缓慢并在10%时达到最大值;当接种体积分数>10%,产酸量与接种体积分数呈负相关,这与覃莉[15]等研究结果相一致。

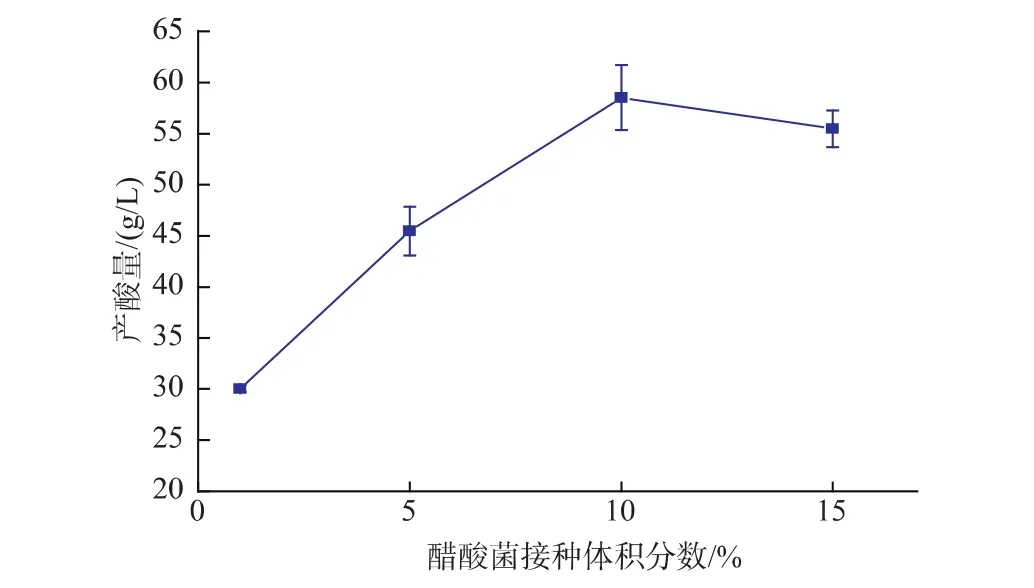

2.2.3 醋酸菌接种体积分数对产酸量的影响 从图4可以看出,当醋酸菌接种体积分数<10%时,产酸量随着接种体积分数的增加而显著上升;超过10%后发酵液产酸量反而略有下降。可能是发酵液中营养物质大多用于细胞增殖,而用于醋酸发酵的底物减少[16]。

图3 酵母菌接种体积分数对产酸量的影响Fig.3 Influence of yeast on acid production

图4 醋酸菌接种体积分数对产酸量的影响Fig.4 Influence of inoculation of acetic acid bacteria on acid production

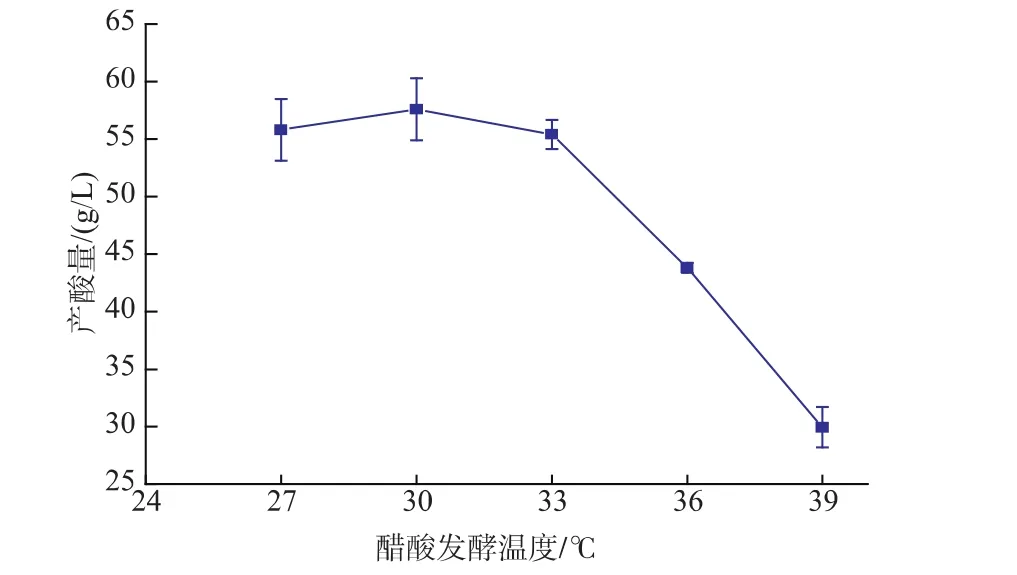

2.2.4 醋酸发酵温度对产酸量的影响 从图5可知,不同温度下醋酸发酵效果差异明显。随着温度升高,产酸量呈现先上升后下降的趋势,与王颖等[16]研究结果相吻合。当发酵温度高于33℃时,产酸量随着温度的上升而直线下降。30℃时产酸量达到最大。

图5 醋酸发酵温度对产酸量的影响Fig.5 Influence of acetic acid fermentation temperature on acid production

2.3 响应面优化实验结果

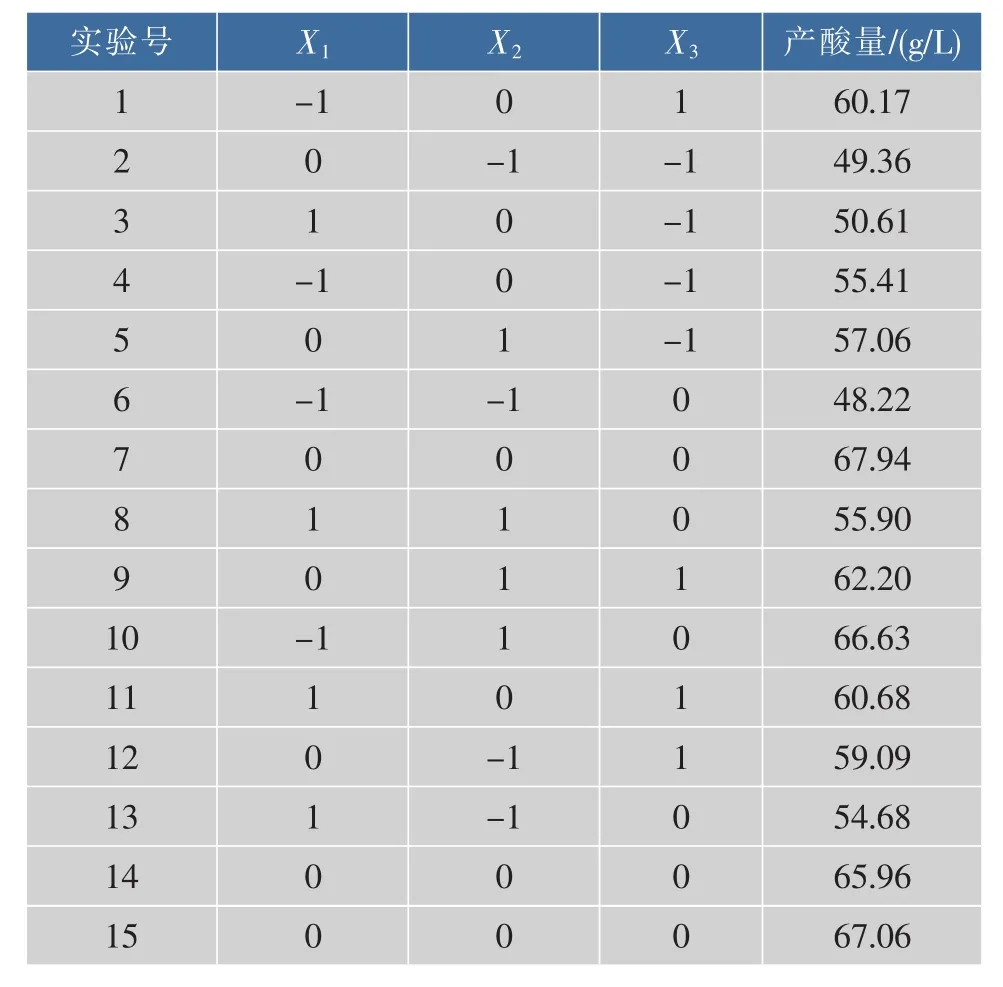

2.3.1 实验的设计及其结果 在单因素实验基础上,采用Box-Behnken设计法,选择对产酸量影响较大的麸曲添加质量分数(X1)、醋酸菌接种体积分数(X2)、醋酸发酵温度(X3)进行优化实验设计,响应面实验因素与水平见表3,Box-Behnken实验设计结果见表4。

表3 响应面实验因素与水平Table 3 Factors and levels for response surface methodology

表4 Box-Behnken实验设计结果Table 4 Results of Box-Behnken experimental design

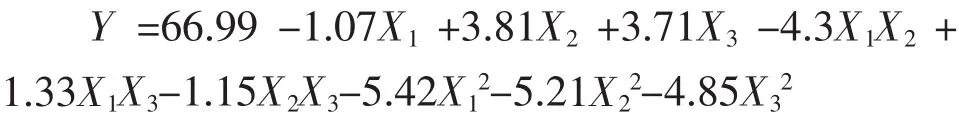

利用Design-Expert.8.05软件对表4实验数据进行多元回归拟合,得到3个因素的二次多项式回归方程为:

该模型方差分析结果见表5,该模型回归极显著(P<0.01),且失拟项不显著(P>0.05);校正决定系数R2adj为0.944 4,说明该模型与实际拟合,可以解释94.44%响应值的变化。拟合方程一次项X1、X2、X3对产酸量影响极显著(P<0.01),二次项 X12、X22、X32对产酸量影响极显著(P<0.01),说明了麸曲添加质量分数、醋酸菌接种体积分数、醋酸发酵温度3个因素对产酸量的线性效应和曲面效应均显著,且这3个因素对产酸量影响程度依次为醋酸菌接种体积分数>醋酸发酵温度>麸曲添加质量分数。交互项X1X2对产酸量影响极显著(P<0.01),X1X3、X2X3不显著(P>0.05)。

表5 回归模型方差分析Table 5 Analysis of variance on regression model

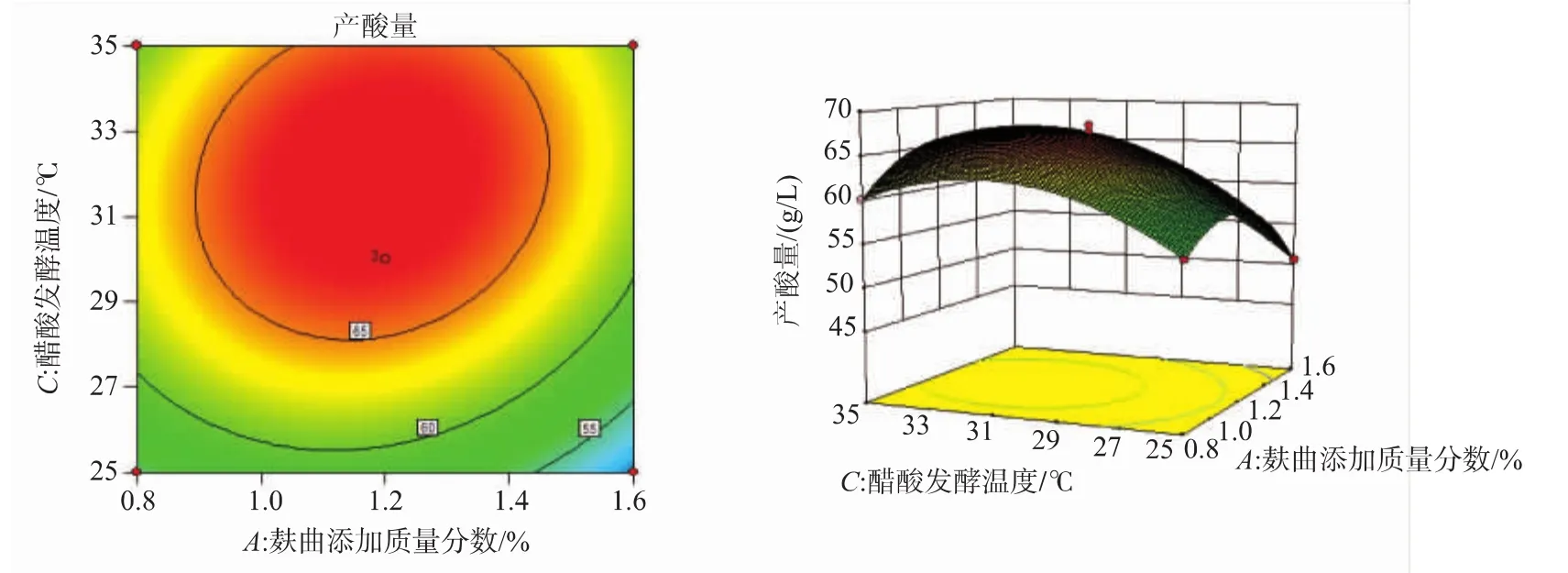

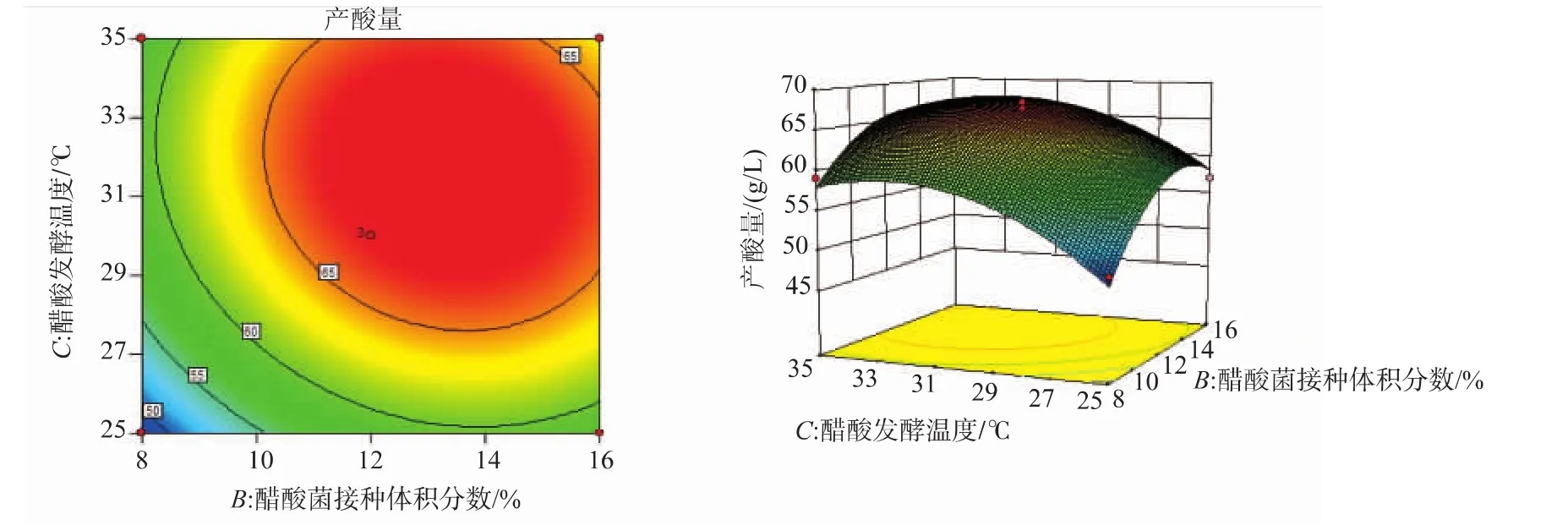

2.3.2 工艺条件优化及验证 结合响应面结果及等高线图(见图6—图8),当醋酸发酵温度为30℃,麸曲添加质量分数0.8%~1.3%、醋酸菌接种体积分数11%~16%时,产酸量达到最大值;当醋酸菌接种体积分数为12%,麸曲添加质量分数1%~1.4%、醋酸发酵温度29~35℃时,产酸量达到最大值;当麸曲添加质量分数1.2%,醋酸菌接种体积分数11%~16%、醋酸发酵温度29~35℃时,产酸量达到最大值。

通过软件分析得到最大产酸量工艺条件为:麸曲添加质量分数1.11%、醋酸菌接种体积分数13.71%、醋酸发酵温度31.50℃,此时产酸量可达到68.48 g/L。经验证在该条件下实际产酸量为67.97 g/L,与预测值拟合性较好。

2.4 液态麸醋品质特性

2.4.1 2种液态醋的感官评价结果 按照1.2.7所述方法,将制好的2种熟醋于室温下放置5 d后进行感官评价,结果见表6。可以看出无论从色泽、香气还是滋味上,液态发酵麸醋都优于液态发酵食醋。

图6 麸曲添加质量分数和醋酸菌接种体积分数的响应面分析图和对应的等高线Fig.6 Response surface and contour map for the addition of bran koji and inoculation of acetic acid bacteria

图7 麸曲添加质量分数和醋酸发酵温度的响应面分析图和对应的等高线Fig.7 Response surface and contour map for the addition of bran koji and temperature of acetic acid fermentation

图8 醋酸菌接种体积分数和醋酸发酵温度的响应面分析图和对应的等高线Fig.8 Response surface and contour map for the inoculation of acetic acid bacteria and temperature of acetic acid fermentation

表6 2种食醋感官评价结果Table 6 Sensory evaluation results of 2 kinds of vinegar

2.4.2 2种液态醋的挥发性香气成分比较结果 采用HS-SPME-GC-MS法分析两种醋的挥发性风味物质,结果见表7。液态发酵麸醋中共检出20种挥发性成分,其中醇类物质3种、酸类3种、羰基类化合物5种、酚类1种,以及8种酯类化合物。所占比例最多的是酯类物质,主要是乙酸苯乙酯和乙酸异戊酯,其面积分数分别是8.21%与2.43%,这与Guerrero E D等[17]结果相似。所检测到的物质中,苯乙醇、糠醛、苯甲醛、乙酸苯乙酯、4-乙基-2-甲氧基苯酚等共同构成了液态发酵麸醋良好风味[18]。而液态食醋中仅检测出11种挥发性风味物质,包括1种醇类、3种酸类、1种醛类以及6种酯类化合物。

表7 2种食醋中的挥发性成分Table 7 Contents of volatile constituents in 2 kinds of vinegar

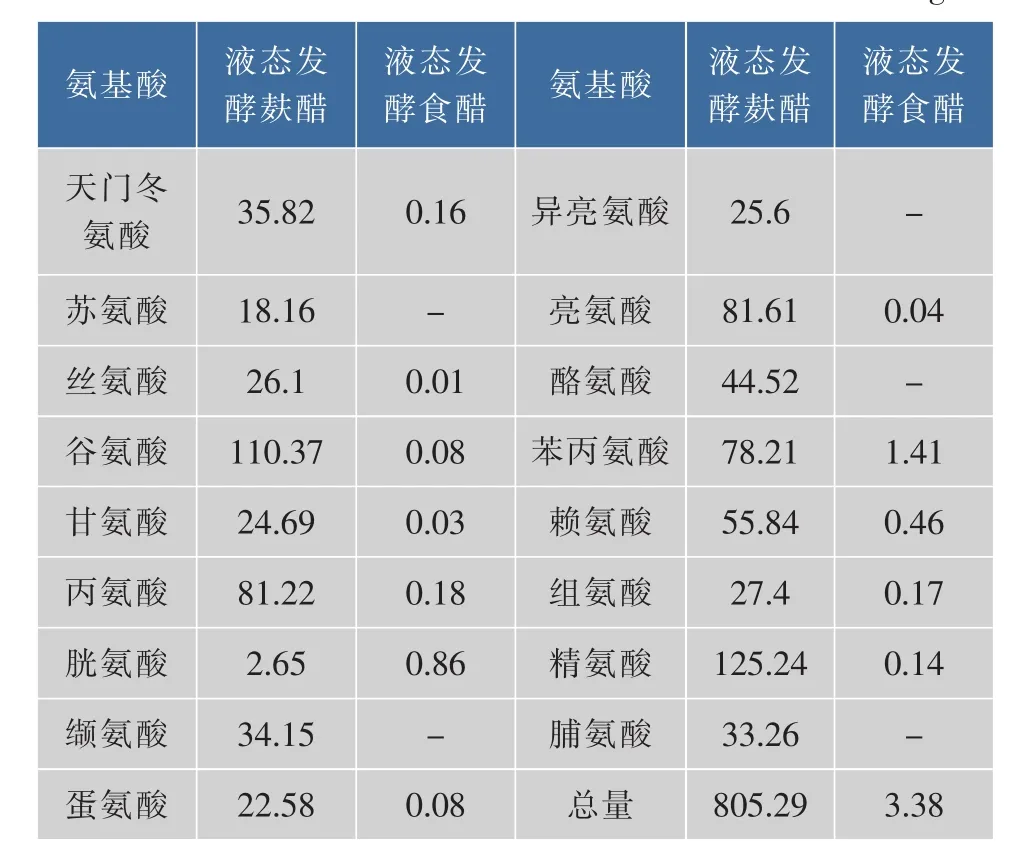

2.4.3 2种液态醋的游离氨基酸比较结果 由表8可以看出,液态发酵麸醋中共检出17种游离氨基酸,其中人体必需氨基酸7种,游离氨基酸总量为805.29 mg/dL,氨基酸种类和含量明显多于液态食醋(共检出12种游离氨基酸,游离氨基酸总量仅为3.38 mg/dL),其中谷氨酸、丙氨酸、精氨酸的含量分别是液态食醋的1379、2024和895倍,给液态发酵麸醋带来独特的风味和生理作用[19]。

表8 2种食醋中游离氨基酸的质量浓度Table 8 Contents of free amino acid in 2 kinds of vinegar mg/dL

3 结 语

本试验在传统液态食醋基础上,添加麸皮浸出液,以四川麸醋醋醅中筛选的优良醋酸菌为菌种,通过单因素和Box-Behnken试验设计对液态发酵麸醋工艺条件进行优化,得到最优发酵条件:麸曲添加质量分数1.11%、醋酸菌接种体积分数13.71%、醋酸发酵温度31.50℃,在该条件下产酸量可达到68.48 g/L。王颖等[16]优化了薏苡仁醋酸发酵条件,优化后醋酸产量能达到6.76 g/dL;高寅等[20]对液态深层发酵果醋工艺进行优化,醋酸酸度在5.5×10-2g/mL左右,均低于本试验优化结果,这可能与菌种本身产酸能力有关。

品质特性分析结果显示,无论从香气还是滋味上,液态发酵麸醋感官评价都优于液态发酵食醋。液态发酵麸醋中共检测出20种挥发性风味物质,其中醇类物质3种、酸类3种、羰基类化合物5种、酚类1种以及8种酯类化合物,检测出17种游离氨基酸,游离氨基酸总量为805.29 mg/dL;两种风味物质的种类和数量均多于液态发酵食醋,品质提升明显。由此可见,原料中添加麸皮浸出液效果较好,方法可取。

[1]SHANG Ying.Study on traditional processing technology of Langzhong baoning vinegar[J].China Brewing,2003,22(6):32-33.(in Chinese)

[2]MIU Jie,MA Huixiang.The function of Sichuan grain vinegar[J].Jiangsu Condiment and Subsidiary Food,2005,22(4):35-36,39.(in Chinese)

[3]DENG Yuanjun.Production technology of bran vinegar[J].China Brewing,2011,30(11):153-154.(in Chinese)

[4]WOOD B J B.Microbiology of fermented foods[M].2nd.Berlin:Springer Science&Business Media,1998:1-44.

[5]KANG B H,SHIN E J,LEE S H,et al.Optimization of the acetic acid fermentation condition of apple juice[J].Korean Journal Food Preservation,2011,18(6):980-985.

[6]QI Z L,YANG H L,XIA X L,et al.A protocol for optimization vinegar fermentation according to the ratio of oxygen consumption versus acid yield[J].Journal of Food Engineering,2013,116(2):304-309.

[7]GULLO M,CAGGIA C,VERO D L,et al.Characterization of acetic acid bacteria in “traditional balsamic vinegar” [J].International Journal of Food Microbiology,2006,106(2):209-212.

[8]ZHENG Y,ZHANG K P,WANG C X,et al.Improving acetic acid production of Acetobacter pasteurianus AC2005 in hawthorn vinegar fermentation by using beer for seed culture[J].International Journal of Food Science&Technology,2010,45(11):2394-2399.

[9]ZHAO Chunyan,WANG Peng,WANG Shuqin,et al.Improvement of flavor and color of vinegar produced by submerged fermentation[J].China Brewing,2008,27(19):59-61.(in Chinese)

[10]WU Hui,HOU Ping,LI Xiaofeng,et al.Research pogress in extraction of dietary fibers from different materials and their characteristics[J].Modern Food Sience and Technology,2008,24(1):91-95.(in Chinese)

[11]ZHANG Zhanguo,REN Bo,LI Zhixi,et al.Reinforce effect of brans and Aspergillus niger on the functionality of corn vinegar[J].Acta Agriculturae Boreali-Occidentalis Sinica,2008,17(5):325-329.(in Chinese)

[12]HAO Jianxin,LIU Yiwei,YANG Yang,et al.Use of chlorogenic acid as target to optimize the formula of vinegar fermented with eucommia leaves[J].Science and Technology of Food Industry,2013,34(3):168-172.(in Chinese)

[13]SHAO Xiangli,ZHAO Shuang,LIU Shuliang.Screening of high quality acitic acid bacteria from grains of Sichuan bran vinegar and itscharacteristicsofproducingacid[J].Science and Technology of Food Industry,2015,36(6):203-207,211.(in Chinese)

[14]YE Riying,WU Bin,CHEN Haiyan.The separation of acetic bacteria advantage lies in acid production and grey relational analysis on its proliferation and acid production with ethyl alcohol[J].Science and Technology of Food Industry,2015,36(6):162-165.(in Chinese)

[15]TAN Li,WANG,CHEN Xiong,et al.High-yield production of acetic acid by mixed fermentation with yeast and acetic acid bacteria[J].China Brewing,2012,31(1):144-147.(in Chinese)

[16]WANG Yin,HAN Jianquan,YU Yijun,et al.Optimization of acetic fermentation process for semen coicis binegar response surface methodology[J].Food Science,2013,34(21):292-296.(in Chinese)

[17]GUERRERO E D,MARIN R N,MEJIAS R C,et al.Stir bar sorptive extraction of volatile compounds in vinegar:validation study and comparison with solid phase microextraction[J].Journal of Chromatography A,2007,1167(1):18-26.

[18]UBEDA C,CALLEJON R M,HIDALGO C,et al.Determination of major volatile compounds during the production of fruit vinegars by static headspace gas chromatography-mass spectrometry method[J].Food Research International,2011,44(1):259-268.

[19]CALLEJON R M,TRONCOSO A M,MORALES M L.Determination of amino acids in grape-derived products:a review[J].Talanta,2010,81(4):1143-1152.

[20]GAO Yin,HUANG Qiuyun,CHEN Zhong,et al.Optimization of submerged fermentation for fruit vinegar production[J].2010,25(12):1419-1422,1418.(in Chinese)

Optimizing Production of Liquid-State Fermented Bran Vinegar and Study on Its Quality of Flavor

HU Kaidi1, ZHAO Shuang1, PENG Yang1, ZHOU Kang1,2,AO Xiaolin1,2, HE Li1,2, LIU Shuliang*1,2

(1.College of Food Science,Sichuan Agricultural University,Ya'an 625014,China;2.Key Laboratory of Agricultural Products Processing and Preservation Engineering,Ya'an 625014,China)

In order to improve the quality of liquid-state fermented vinegar,based on the traditional techniques,bran leachate was added into fermentation system,and Acetobacter pasteurianus isolated from the normal grains of Sichuan bran vinegar was inoculated.The significant factors which influence acetic acid fermentation were confirmed by single factor experiment,then the fermentation process was optimized by response surface methodology designed by Box-Behnken principle.The optimum fermentation conditions were as follows:the addition quantity of bran koji was 1.11%,the inocula biomass acetic acid bacteria was 13.71%,fermentation temperature was 31.5℃.Under these conditions,the acid production reached 68.48 g/L.Using liquid vinegar obtained from one factory atSichuan as a control,the quality of liquid-state fermented bran vinegar was estimated with sensory evaluation,volatile constituents and free amino acid indexes.The results showed that the liquid-state fermented bran vinegar possessed pure taste and unique aroma.20 volatile components and 17 free amino acids were identified in the liquid-state fermented bran vinegar.The total content of free amino acids was 805.29 mg/dL.Quality of liquid-state fermented bran vinegar was significantly improved.

liquid-state fermented bran vinegar,Acetobacter pasteurianus,fermentation condition,optimization,quality

TS 264.2

A

1673—1689(2017)08—0869—08

10.3969/j.issn. 1673-1689.2017.08.013

2015-06-24

四川省农业科技成果转化资金项目(14NZ0012)。

*通信作者:刘书亮(1968—),男,重庆人,工学博士,教授,博士研究生导师,主要从事食品微生物与发酵方面研究。E-mail:lsliang999@163.com

胡凯弟,赵爽,彭杨,等.液态发酵麸醋工艺优化及其风味品质研究[J].食品与生物技术学报,2017,36(08):869-876.