基于正交试验冷轧工作辊分段精细冷却效应分析

2017-11-01刘国勇蔡阿云张莹娜朱冬梅张少军

刘国勇 宋 鸣 蔡阿云 张莹娜 朱冬梅 张少军

(1.北京科技大学机械工程学院,北京 100083;2.北京首钢冷轧薄板有限公司,北京 101304;3.中国石油工程建设有限公司,北京 100101)

基于正交试验冷轧工作辊分段精细冷却效应分析

刘国勇1宋 鸣1蔡阿云2张莹娜3朱冬梅1张少军1

(1.北京科技大学机械工程学院,北京 100083;2.北京首钢冷轧薄板有限公司,北京 101304;3.中国石油工程建设有限公司,北京 100101)

为了提高宽幅冷轧薄板板形质量及对高次复杂浪形的控制能力,研究冷轧分段精细冷却过程中各工艺参数对轧辊传热的影响。以某钢铁公司6辊CVC冷连轧S5机架工作辊为研究对象,建立其二维数值计算模型,并利用ANSYS软件对工作辊分段精细冷却过程中的温度场进行了数值模拟。在此基础上,通过正交试验设计,采用直观分析和方差分析方法,分析了压下率、占空比、转速和乳化液压强对辊温的影响。结果表明,压下率和转速对辊温的影响最为显著,占空比次之,乳化液压强对辊温无明显影响。

冷轧 工作辊 分段精细冷却 温度场 正交试验

随着汽车、家电等行业对冷轧薄板板形质量的要求日趋严格,在现代板形控制系统中,精细冷却日益成为必不可少的控制板形的有效手段之一。轧机精细冷却装置通常安装在冷连轧的末机架,根据板形测量辊检测出的板形偏差量对工作辊各段的辊面施加不等量的冷却液,从而使得轧辊的热凸度沿辊身均匀分布,进而有效调节轧辊各段的轧制辊缝,消除板形控制理论中的高次浪形[1- 2]。张建宇[3]根据给定工作辊入口和出口各两排喷射梁等条件,采用二维有限差分法计算温度场并进行分段冷却板形控制研究。华建新等[4]对宝钢原2 030 mm冷轧板形控制系统中的分段冷却控制系统进行改造,采用新的控制模型、控制策略并使用优化控制算法进行计算,新系统能够对局部浪形进行有效控制。刘云峰[5]结合梅钢1 420 mm精细冷却系统,阐述了精细冷却在板形控制中的作用机制和控制模式。于凤琴等[6]综合分析了冷轧喷水冷却对轧辊热辊型的影响,找到了水温、水压、水流、喷射距离和喷射角度等参数在控制轧辊热凸度方面的调控范围。邵健等[7]建立了工作辊和轧件的一体化耦合传热模型,得到多参数耦合下冷轧铝带工作辊分段冷却调节特性。曹建国等[8]利用FLUENT软件建立了工作辊精细冷却三维VOF非稳态模型,分析了喷嘴孔口特征比、喷嘴到工作辊距离及喷嘴间距对工作辊冷却效果的影响。王训宏等[9]研究了轧辊精细冷却的组成、特点和控制要求。

目前有关精细冷却参数对冷却效应的影响研究较少,因此本文利用ANSYS软件中的APDL语言对工作辊精细冷却温度场进行数值模拟,并在此基础上,通过正交试验设计,采用直观分析和方差分析方法,研究了压下率等参数对精细冷却效果的影响。

1 数值计算模型

1.1 换热边界条件

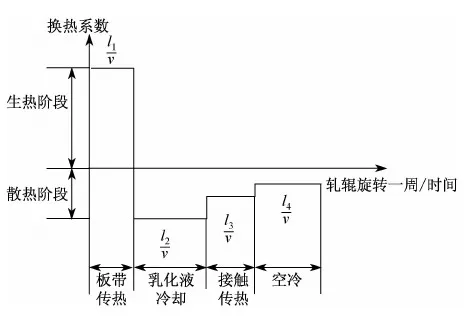

以某钢铁公司6辊CVC冷连轧S5机架工作辊为基础建立数值计算模型,以研究精细冷却参数对轧辊冷却效应的影响。在轧制过程中,旋转的轧辊表面反复与带钢、空气和冷却液相接触发生热量传递,为准确定量地描述轧辊各种热边界条件,根据不同区域的传热方式将轧辊轧制区简化为4大区域:轧件变形区l1、精细冷却区l2(包括分段冷却与基础冷却综合作用)、中间辊与工作辊接触区l3、空冷区l4,如图1所示。

(1)轧件变形区l1

轧制辊缝区域轧件受轧制力作用发生剧烈塑性变形,产生塑性变形热;冷轧过程工作辊与轧件发生相对滑动,存在前滑与后滑区,产生大量摩擦热,分别流向工作辊和轧件;与此同时板带在经过前4机架后由于轧制作用其温度逐渐升高,在与工作辊轧制区接触时发生接触传热。轧件因塑性变形热、摩擦热及接触传热产生的温升可参考文献[10]计算。

图1 工作辊截面换热边界Fig.1 Heat transfer boundary conditions of the work roll cross section

(2)精细冷却区l2

冷轧过程工作辊换热相当复杂,到目前为止还没有一个能揭示表面换热系数本质的确切数学表达式。影响精细冷却效果的因素除了乳化液与工作辊的热物性参数、乳化液喷射压力与温度外,还与喷射梁尺寸等参数有关。本文根据文献[11],借助有限元软件FLUENT,建立了两相流射流冷却工作辊的非稳态模型,求得表面换热系数。

(3)中间辊与工作辊接触区l3

轧制过程中,工作辊与中间辊接触区域较小,且经实际测量二者温度相近。但为较准确计算工作辊的温度变化,工作辊与中间辊间的传热也被考虑在内,换热系数可参考文献[12]来计算。

(4)空冷区l4

轧辊在空冷阶段的换热有辐射散热和与空气的自然对流换热,使用斯蒂芬—玻耳兹曼定律将两者结合形成综合换热系数[13]。

1.2 计算模型材料参数

冷连轧机组所使用工作辊材料为 Cr5钢,其热物性参数比热容、导热系数及密度等与温度的关系见文献[14]。

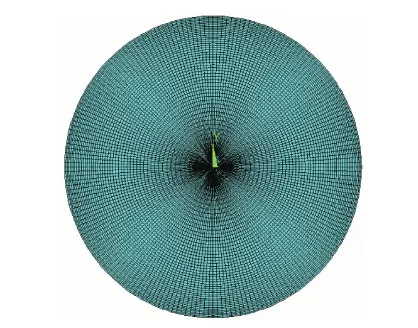

1.3 有限元模型建立

鉴于影响传热的各个因素并不涉及轧辊轴向尺寸参数,且三维模型网格数多、计算耗时较长,因此可将轧辊瞬态温度场模型简化为二维模型,即取垂直于轧辊轴向某一截面进行分析研究。另一方面,由于轧制时轧辊热量的交换主要发生在表面,即表面热梯度较大,因此划分网格时沿径向设置一合适比例,对轧辊表面层网格进行径向加密,网格类型采用四边形网格,如图2所示。

图2 有限元网格Fig.2 Grid model

1.4 有限元热载荷加载过程

轧制过程中,随着轧辊的旋转,轧辊表面发生板带传热—乳化液冷却热量交换—轧辊间接触传热—空冷4个阶段,在进行轧辊径向温度场仿真计算时,轧辊的边界条件呈周期性变化。在用ANSYS进行有限元分析时,根据轧辊通过冷却区的速度分别计算不同冷却方式的作用时间,采用分步循环加载的方法,轧辊旋转一周分步加载如图3所示,图中l1、l2、l3和l4分别表示轧辊4个冷却区的长度,v为轧辊的圆周线速度。

图3 工作辊旋转一周表面加载示意图Fig.3 Load-bearing sketch for the work roll during rotating through 360 degrees

实际轧制冷却时,轧辊处于运动状态,由于轧辊与冷却区的相对运动是确定的,可以假设轧辊不动,而冷却区沿着轧辊旋转的反方向以相同的速度运动。施加了这种反向的边界条件,就可得到轧辊真实的瞬态温度场。

2 温度场模拟结果及分析

建立数值模型的工作辊直径为500 mm,根据轧辊实测温度,轧辊初始温度设为55 ℃,轧件温度取常见温度60 ℃。

仿真转速每隔60 r·min-1取值,即分别取值60、120、180…720、780 r·min-1。精细冷却喷嘴占空比控制周期为5 s,共分为5个等级,即Ⅰ级(1∶4)、Ⅱ级(2∶3)、Ⅲ级(3∶2)、Ⅳ(4∶1)级及Ⅴ级(5∶0)。其中占空比1∶4含义为在5 s的控制周期内,精细冷却喷嘴保持喷射状态1 s,保持关闭状态4 s。5∶0代表在整个冷却周期内持续喷射乳化液射流,此时冷却能力最大。实际轧制过程中,精细冷却系统会设定最小占空比,现为20%,即Ⅰ级(1∶4)占空比。第5机架采用光整模式,压下率设定值很小,最小为0.5%,最大为5%。仿真时,每隔0.5%取值,即分别取值0.5%、1.0%、1.5%、...、4.5%、5.0%。

实际轧制过程中,为研究各个因素对精细冷却传热的影响,以轧辊表面温度变化大小来表征各个因素对轧辊传热效果的影响

2.1 轧辊温度场试验及模拟结果

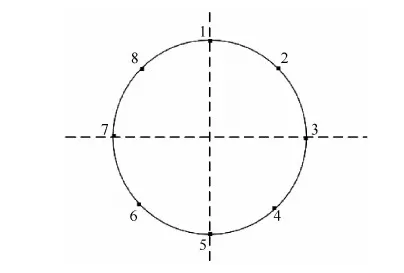

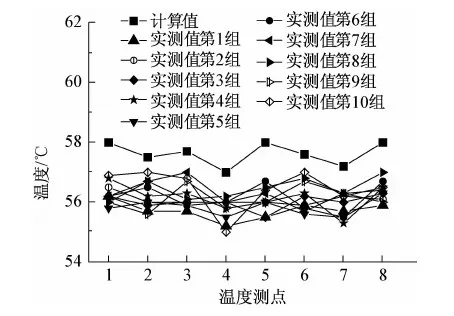

为验证模拟方法可靠性,选取第5机架工作辊为研究对象,压下率为1.5%,占空比为Ⅰ级(1∶4)。轧制结束时抽出轧辊,利用优利德UT- 322型接触式测温仪(最佳精度±(0.5%读数+0.8 ℃)),选取上工作辊的10个横截面沿圆周方向测量轧辊温度,每个横截面测8点(图4中点1~8),测量时间约6 min。图5为工作辊下机表面温度实测值与计算值的对比。从图5可以看出,工作辊下机表面温度计算值和实测值吻合较好,最大误差在2 ℃左右。其中实测值是工作辊下机后的温度,由于空冷作用,温度有所下降。由于不能精确测量出下机空冷时间,在有限元仿真时忽略了工作辊下机的空冷作用,所以实测值比计算值略低。因此本文建立的数值计算模型是可靠并合理的,可用来研究不同因素对轧辊表面温度的影响。

图4 工作辊表面温度测定点示意图Fig.4 Schematic diagram of surface temperature measuring points of the work roll

图5 工作辊表面温度计算值与实测值对比Fig.5 Comparison between computed value and measured value of surface temperature of work roll

2.2 压下率的影响

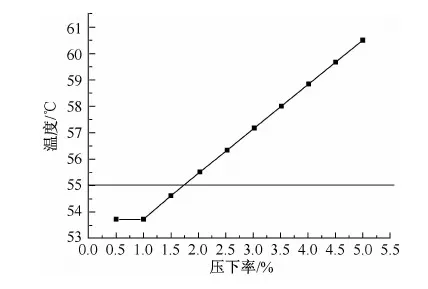

不同压下率将产生不同的变形热,进而影响轧辊的传热效果。数值计算Ⅴ级占空比,轧辊转速600 r·min-1,不同压下率下工作辊表面温度的变化如图6所示。

图6 工作辊表面温度与压下率的关系Fig.6 Relation between the surface temperature of work roll and the cold reduction rate

由图6可知,当压下率较小为0.5%与1.0%时,辊温变化不显著;当压下率超过1.0%后,随着压下率的增大,轧辊温度几乎呈线性升高,说明压下率对轧辊温度的影响显著。压下率为0.5%~1.5%时,轧辊温度均小于初始轧辊温度(55 ℃),这是由于冷却带走热量多于生热,导致轧辊温度低于初始辊温。

2.3 占空比的影响

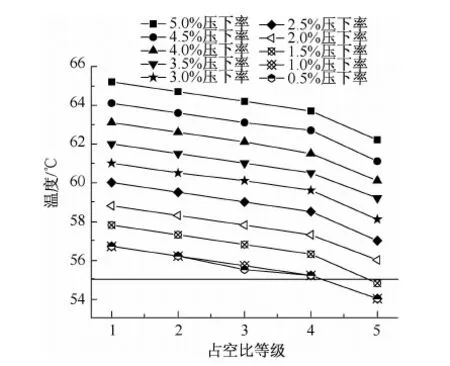

精细冷却控制实质为占空比控制。一定时间内冷却液流量的不同将导致从轧辊带走热量的不同,进而影响喷嘴对应轧辊区域热膨胀量的变化,最终占空比冷却控制效果由板形情况体现。数值计算轧辊转速600 r·min-1,不同压下率和占空比下工作辊表面温度的变化如图7所示。

图7 工作辊表面温度与占空比关系Fig.7 Relation between the surface temperature of work roll and the duty ratio

由图7可知,随着占空比的增加,换热能力加强,轧辊温度下降;同时,随着压下率的增大,轧辊温度几乎呈线性升高,占空比与压下率对轧辊温度升降的影响效果相反。

2.4 转速的影响

轧制速度决定着轧机的生产能力,也标志着连轧的技术水平,调高轧制速度可以缩短轧制周期,提高生产率。但轧制速度的提高将直接影响轧制过程中轧制热量的变化,进而影响分段精细冷却效果。数值计算Ⅰ级占空比,压下率0.5%,不同转速下工作辊表面温度的变化,结果如图8所示。

图8 工作辊表面温度与转速的关系Fig.8 Relation between the surface temperature of work roll and the rotating speed

由图8可知,随着转速的增加,辊温几乎呈线性上升;但转速从60 r·min-1升到780 r·min-1,辊温上升较小。

2.5 乳化液压强的影响

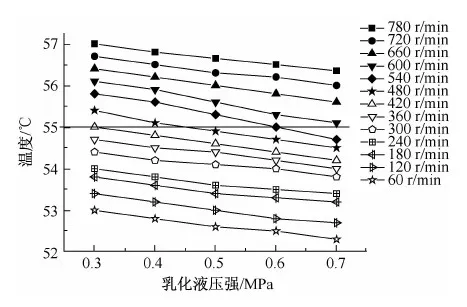

当乳化液射流以不同压强喷离精细冷却喷嘴,将以不同速度、流量与工作辊辊面进行热量交换,从而对辊温产生不同影响。压下率设定为2%、Ⅴ级占空比条件下,仿真分析不同乳化液压强、不同轧辊转速时辊面温度的变化如图9所示。

图9 工作辊表面温度与乳化液压强、转速关系Fig.9 Relations among the surface temperature of work roll, the emulsion pressure and the rotating speed

由图9可知,随着乳化液压强的增大,轧辊温降随之升高。当乳化液压强由0.3 MPa升为0.7 MPa时,极限转速相应由420 r·min-1增大到600 r·min-1,才能保持辊温稳定在初始辊温55 ℃左右。所以在增大乳化液射流喷射压强时,应相应提高轧辊转速才可达到相同辊面温降的效果。

3 正交试验设计及结果分析

3.1 正交试验设计

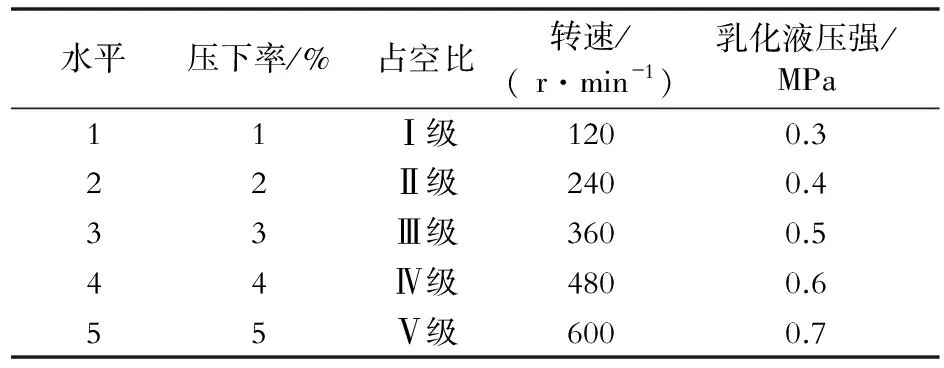

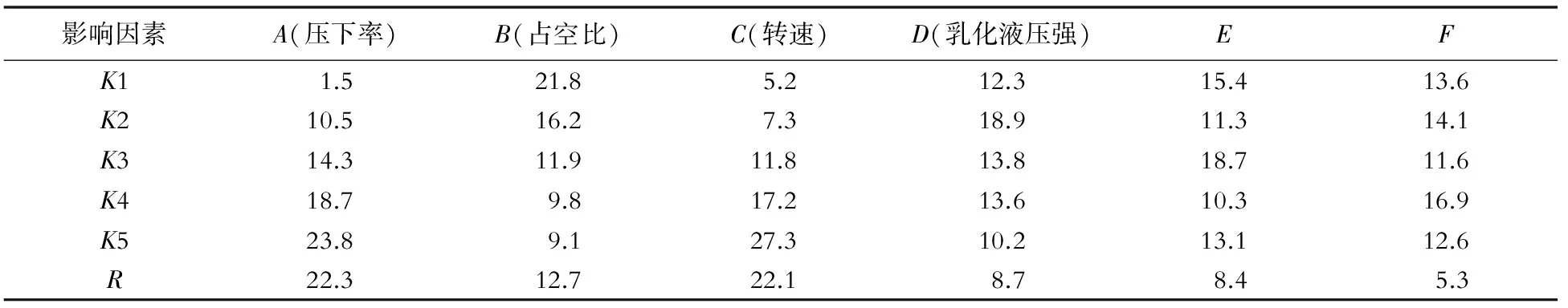

为了考察各因素对辊温变化的影响效应,结合生产经验,选取压下率、转速、占空比及乳化液压强4个影响因素,每个因素设定5个水平,见表1。采用L25(56) 正交表安排一个4因素5水平的正交试验。

表1 正交试验因素与水平表Table 1 Data sheet of orthogonal test factors and levels

正交试验极差分析结果如表2所示,以轧辊表面在经历一个占空比冷却周期后的温度与初始辊温55 ℃的差值作为评价指标。K1、K2、K3、K4、K5分别为各对应列 ( 因素) 上 1、2、3、4、5 水平效应的辊温与初始辊温差值之和,R为各对应列(因素)的极差。

3.2 正交试验结果分析

(1)直观分析

如表2所示,因素A、B、C、D的极差分别为22.3、12.7、22.1、8.7,由此可以初步得出压下率和转速对辊温的影响最大,占空比次之,乳化液压强影响最小。

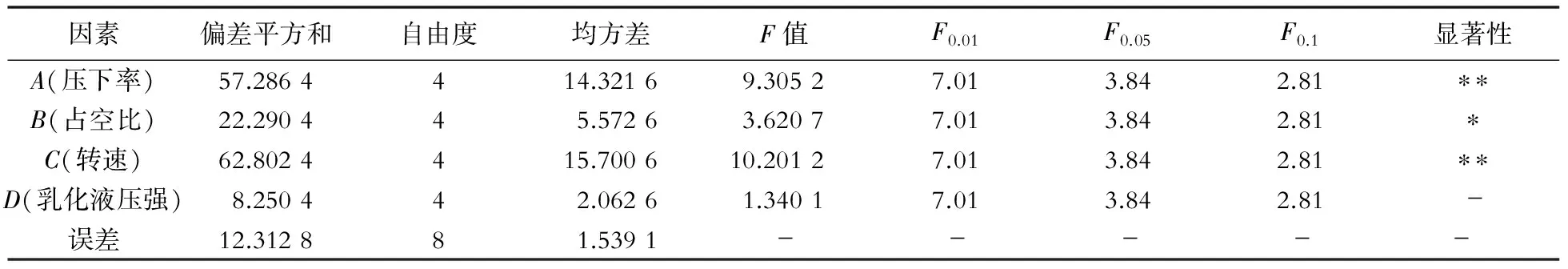

(2)方差分析

正交试验的方差分析计算结果如表3所示。由表3可见,对于压下率,F>F0.01(4,8),所以该因素对试验结果影响显著,记做“**”;对于占空比,F0.05(4,8)>F>F0.1(4,8),所以该因素对试验结果有一定影响,记做“*”;对于转速,F>F0.01(4,8),所以该因素对试验结果有非常显著的影响,记做“**”;对于乳化液压强,F 由方差分析可得到如下结论: 压下率和转速对辊温影响最为显著,占空比其次,乳化液压强影响最小,这与直观分析得到的结论一致。 表2 正交试验结果Table 2 Data sheet of orthogonal test and results 表3 方差分析表Table 3 Variance analysis results (1)随着压下率和转速的增加,辊温几乎呈线性升高,压下率和转速对轧辊温度的影响显著。 (2)占空比和乳化液压强的增大,会导致换热能力加强,辊温下降。 (3)通过设计正交试验,采用直观分析和方差分析方法,分析了压下率、占空比、转速、乳化液压强对辊温的影响。结果表明,压下率和转速对辊温的影响最为显著,占空比次之,乳化液压强对辊温无明显影响。在实际轧制中,可根据实际轧制环境或条件,设置合理的工艺参数,以达到工作辊最佳换热条件,保证轧制过程的顺利进行。 [1] 凌君安.冷轧板形控制中的精细冷却[D]. 武汉:武汉科技大学,2011. [2] 郭京林,王治国. CVC技术在现代冷轧机中的控制策略和手段[J]. 轻合金加工技术, 2003,31(12):12- 15. [3] 张建宇.分段冷却控制板形的理论研究[D]. 秦皇岛 :燕山大学,2000. [4] 华建新,金以慧,吴文斌. 冷轧板形控制中的精细冷却控制[J]. 冶金自动化,2002,(1):41- 44. [5] 刘云峰. 精细冷却在板形控制中的应用[J]. 梅山科技,2009(4):12- 13. [6] 于凤琴,杜凤山. 1700mm冷连轧机轧辊分段冷却对热辊型的影响研究与应用[J]. 上海金属,2015,37(1):58- 62. [7] 邵健,何安瑞,杨荃,等. 多参数耦合下冷轧铝带工作辊分段冷却调节特性[J].工程科学学报,2015,37(8): 1092- 1097. [8] 曹建国,覃业均,张杰,等. 基于Fluent非稳态模型工作辊精细冷却参数研究[J].中南大学学报,2011,42(12):3742- 3747. [9] 王训宏,李有元,王勇,等. 冷轧机组不对称高次浪形的控制[J].轧钢, 2008, 25(3): 25- 27. [10] SABOONCHI A, ABBASPOUR M. Changing the geometry of water spray on milling work roll and its effect on work roll temperature[J]. Journal of Materials Processing Technology, 2004,148(1):35- 49. [11] 陈继东. 冷轧轧辊精细冷却各影响因素研究[D]. 北京: 北京科技大学, 2015. [12] 覃业均. 宽薄带钢冷轧工作辊的精细冷却与板形控制研究[D]. 北京: 北京科技大学,2010. [13] 于辉,郭振宇,杜凤山. 四辊轧机工作辊热辊型的研究[J]. 上海金属,2005,27(1):26- 30. [14] 商松. Cr 5锻钢支撑辊喷雾淬火过程的数值模拟与工艺优化[D]. 秦皇岛: 燕山大学,2012. 收修改稿日期:2017- 02- 10 AnalysisonSteppedSprayCoolingofColdWorkingRollBasedonOrthogonalTest Liu Guoyong1Song Ming1Cai Ayun2Zhang Yingna3Zhu Dongmei1Zhang Shaojun1 In order to improve the shape quality of wide cold rolled sheet, and shape control capability for the high order waves, the parameters in stepped spray cooling process that effect on heat transfer was conducted. The 2D model was established by ANSYS software according to the work roll of the 5th stand of CVC 6- h mills’ rolls in a steel plant to simulate the temperature field by the stepped spray cooling. Based on the orthogonal test design, the influencing parameters including cold reduction rate, duty ratio, rolling speed and emulsion impinging pressure were analyzed and contrasted through direct analysis and variance analysis. The results showed that, the cold reduction rate and rolling speed could significantly influence the roll temperature comparing with the other factors; the cooling effect of the duty ratio was weaker; the emulsion impinging pressure had the least effect. cold rolling,work roll,stepped spray cooling,temperature field,orthogonal test 国家十二五科技支撑计划项目(2015BAF30B01) 刘国勇,男,博士,副教授,主要从事金属材料控冷强韧化,Email:gy_liu666@ustb.edu.cn 宋鸣,男,主要从事金属材料控冷强韧化,Email:ustb_songm@163.com

4 结论

(1. School of Mechanical Engineering, University of Science and Technology Beijing, Beijing 100083, China; 2. Beijing Shougang Cold Rolling Co., Ltd., Beijing 101304, China; 3. China Petroleum Engineering & Construction Corp, Beijing 100101, China)