热冲压成形技术及其新进展

2017-11-01黄大鹏杨国庆

黄大鹏 杨国庆 张 梅 李 麟

(1.鞍钢股份有限公司、鞍钢股份汽车钢营销(服务)中心,辽宁鞍山 114021;2.上海大学材料科学与工程学院,上海 200072)

热冲压成形技术及其新进展

黄大鹏1杨国庆2张 梅2李 麟2

(1.鞍钢股份有限公司、鞍钢股份汽车钢营销(服务)中心,辽宁鞍山 114021;2.上海大学材料科学与工程学院,上海 200072)

超高强度钢在提高汽车车身碰撞安全性和轻量化方面具有十分显著的优势,在汽车制造领域的应用也不断增多。超高强度钢板热冲压成形作为一种蓬勃发展的新技术,存在技术封锁和垄断。介绍了热冲压成形技术的研究进展,包括热冲压成形所用原材料的成分,微量硼元素的添加及其作用,典型热冲压成形工艺路线,热成形工艺控制的三要素,典型热成形钢制件在热成形前后的组织、性能及其相变特性,尤其是变强度热成形件的制造工艺技术和创新思路。探讨了各种变强度热成形工艺技术的创新点、优势及存在的问题。指出热成形技术是未来汽车轻量化发展的方向。

超高强钢 热冲压 汽车轻量化

经济的快速发展促进了汽车行业的快速发展。随着汽车的广泛使用,其尾气排放及能源消耗等问题也越来越引起广泛关注。环境恶化和能源紧缺的问题,使环保、安全和节能成为汽车制造业主要的发展方向。资料表明,汽车重量每降低100 kg,每百公里至少可节约1.6 L燃油[1]。汽车轻量化是实现节能降耗的重要举措,旨在保证汽车使用性能和碰撞性能的同时减轻汽车的重量。

汽车结构件中超高强度钢的应用是实现汽车轻量化的有效途径之一[2]。但超高强度钢在室温下成形能力差,冷成形时易产生诸如开裂、起皱和回弹等缺陷。为了解决这些问题,热冲压成形技术应运而生[3]。高强度热冲压件主要应用在汽车上的A柱、B柱,保险杠,车顶纵梁等部件。

1 热成形技术的发展历程

热成形技术是在生产一些简单的汽车部件的基础上发展起来的,这项技术加速了高强钢在汽车领域的应用。热成形钢是一种适用于热成形工艺生产的高强度含硼钢。

1.1 热成形技术简介

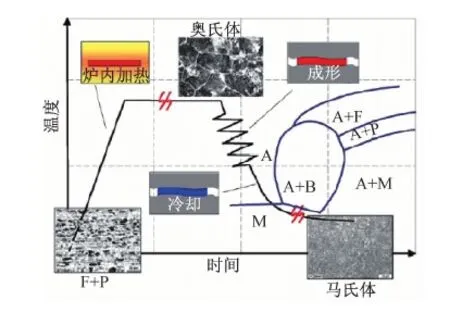

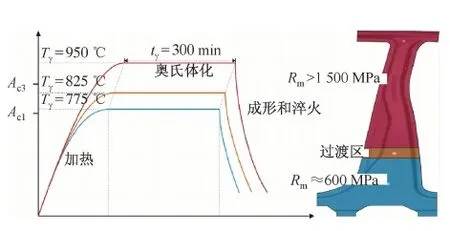

热冲压成形的原理见图1。先将料片于加热炉内加热使之完全奥氏体化,然后迅速转移至带有内部冷却水道的热成形模具中成形并保压淬火,奥氏体通过模冷转变为高强度的全马氏体[4]。热冲压工艺主要由落料、奥氏体化、转移、热成形、后期喷丸、激光修边等步骤组成。落料是根据所需零件外轮廓剪切板材的过程;在高温加热时钢板处于奥氏体状态,塑性很好,易于成形复杂零件。奥氏体化需将硼钢板加热到完全奥氏体化后保温;加热后硼板温度高,只能通过程序设定的机械手将其从加热炉转移到热成形模具中;热成形工序采用内部带有冷却水道的模具对定位在其中的红热钢板同时进行冲压成形和保压淬火;后处理工艺包括对零件切边、孔成形(一般用激光切割方式)以及表面清理。

图1 热成形工艺原理Fig.1 Hot forming process principle

1.2 热成形的两种方式

热成形工艺分为直接热成形和间接热成形两种[5],如图2所示。

直接热成形是将钢板置于加热炉内保温几分钟,然后迅速转移到模具中完成冲压成形和保压淬火的过程。此方法仅适用于形状不太复杂的零件。当零件的拉延程度较深、形状较为复杂时,一般采用间接热成形工艺。间接热成形先采用冷成形的方式将板料预成形,然后再将预成形件加热到奥氏体化温度以上,保温后转移到模具内进行热成形并淬火。

图2 (a)直接热冲压和(b)间接热冲压成形工艺Fig.2 (a) Direct and (b) indirect hot stamping process

1.3 主要热成形钢的成分与组织

热成形中使用最广泛的22MnB5材料是一种低碳微合金含硼钢,含有少量Ti、Cr、Mo、Cu、Ni等合金元素,添加了微量的硼元素以显著提高钢的淬透性,有利于获得高强度的全马氏体组织,B的添加量一般为15~30 μg/g。典型热成形钢牌号22MnB5的化学成分为0.22C- 1.2Mn- 0.2Si- 0.2Cr- 0.04Ti- 0.002B。添加微量B除增加钢的淬透性还可提高过冷奥氏体的稳定性,降低珠光体和贝氏体的转变速度,使过冷奥氏体等温转变曲线右移,孕育期延长,避免铁素体和珠光体的形成。B元素主要通过奥氏体化时在晶界的偏聚来影响铁素体的形核,从而提高钢的强度。有学者认为,B元素降低了形核时的表面能,从而推迟了铁素体形核。另一些学者认为,在奥氏体晶界处形成的Fe23(CB)6相阻止了铁素体形核[6]。

热成形钢初始显微组织为铁素体加珠光体,抗拉强度低于700 MPa,断后伸长率20%~30%,硬度低、塑性好、易于冷成形[7]。热成形后转变为全马氏体组织,屈服强度≥1 000 MPa,抗拉强度≥1 500 MPa,断后伸长率≥5%,强度、硬度高,耐磨性好,热成形过程中产品不易开裂、回弹小,尺寸精度高,很大程度上弥补了超高强度钢冷成形时回弹大、易开裂等不足。

2 高强钢热冲压成形技术研究现状

2.1 国外研究现状

国外经过几十年的探索,热成形技术已成熟,但由于技术封锁,公开的资料不多。

2011年Amirkabir科技大学Malek Naderi等以4种不含硼的钢为研究对象,采用水和氮气两种冷却介质进行热冲压试验,发现,热冲压后马氏体中含有一定量的铁素体,对材料的延展性和成形性有利,但铁素体的量过多则材料的强度和成形性能下降;无硼热成形钢水冷后有更高的成形能力,但成形均匀性差,气冷可改善其不均匀性;板料的原始组织对热冲压件的性能有很大影响[8]。2012年Nikravesh等通过把22MnB5高强钢板在不同冷却速率下进行非等温变形试验,研究热塑性变形和冷却速度对材料组织转变温度的影响,供实际生产制定合理的工艺路线参考[9]。日本学者通过试验研究发现,获得完全板条马氏体组织的临界冷却速度为300 ℃/s,而且当温度低于Ms后,降低冷速会使材料的硬度下降,这主要是自回火所致[10]。

2.2 国内研究现状

国内热冲压成形技术的研究起步相对较晚,主要针对一些简单制件的热成形工艺进行研究。由于我国长期不具备自主知识产权的热成形生产线和环境的局限性,所以热成形方面的研究成果相对滞后,但近年的发展却很迅猛。

同济大学在工艺参数优化、材料的高温流变力学模型及高温成形极限理论预测模型等方面对高强度硼钢板进行了研究[11- 14]。吉林大学自2009年以来对热成形进行了多方面研究,涉及奥氏体化加热参数优化等[4,15- 16]。上海大学联合上海汇众汽车制造有限公司进行的热成形研究涉及1 500~1 800 MPa级别的热成形钢,具体研究内容包括材料相变特性研究、热成形工艺探索、热成形仿真分析、热成形零件试制、零件的热成形工艺、组织和性能的关系研究。也对热冲压成形的马氏体钢进行了焊接物理模拟,分析不同焊接热循环下热成形钢组织和性能的演变规律[17- 25]。此外,机械科学研究总院、大连理工大学、山东大学、哈尔滨工业大学在近几年也对超高强钢热成形技术开展了一系列研究[26]。

国际国内的热成形技术研究促进了热成形高强钢在汽车等行业的产业化应用。

3 热成形的典型工艺和组织性能

3.1 典型工艺、组织及性能

国产22MnB5钢板原始组织为铁素体加珠光体。热成形一般在860~930 ℃加热保温奥氏体化,经热成形后,完成奥氏体向马氏体转变,得到均匀的板条马氏体组织,马氏体相变的切变特性使晶内产生高密度位错,强度有效提升[27]。在930 ℃保温4.5 min,初始成形温度850 ℃,冲压速度75 mm/s条件下,经热成形后,样品力学性能达到屈服强度1 250 MPa,抗拉强度1 500 MPa,断后伸长率5%以上,符合汽车结构件强韧性要求。

3.2 热冲压工艺控制三要素

热冲压工艺有三个要素环节:(1)加热保温确保奥氏体化均匀;(2)快速冲压保证相变前完成形变;(3) 快速冷却保证马氏体完全转变。热成形技术工艺参数多,在奥氏体向马氏体转变的过程中,不同环节工艺参数的选择决定了产品最终的综合力学性能[18]。

3.3 22MnB5高强钢的工艺特性

(1)连退工艺对22MnB5钢性能的影响

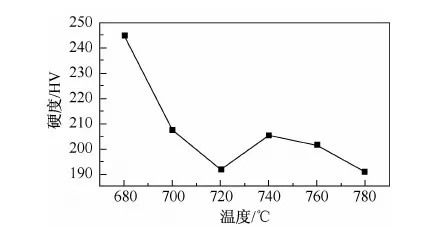

王华等将原始态的钢以10 ℃/s的速度加热至某一温度(680、700、720、740、760、780 ℃)保温一段时间,随后以一定速度冷却至460 ℃保温15 s,再以20 ℃/s的冷速淬火,观察其显微硬度变化[28],结果如图3所示。

图3 不同温度退火的22MnB5钢的显微硬度Fig.3 Effect of annealing temperature on microhardness of 22MnB5 steel

(2)加热温度和保温时间对组织的影响

章骏等研究了奥氏体化工艺(780、800、820、840、860、880、900和930 ℃,保温5 min)对22MnB5钢快冷后组织的影响[18]。发现,930、900和880 ℃奥氏体化后冷却,只发生A→M转变,马氏体转变开始温度在350~400 ℃之间;860和840 ℃奥氏体化后冷却,基本为A→M转变,但高温段至700~600 ℃左右膨胀曲线上可见有微微的倾斜,似有F析出的痕迹;820 ℃奥氏体化后冷却,明显有A→F以及A→M两种相变发生;800和780 ℃奥氏体化后冷却,没有明显的A→M转变,只有高温平衡相变发生。

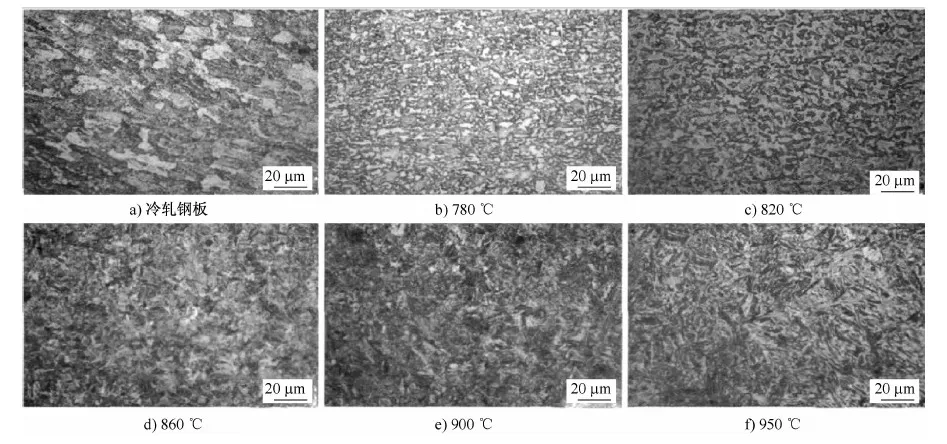

姜超等将22MnB5钢加热至780、820、860、900和950 ℃保温5 min,然后将钢板移至带冷却水的模具中淬火,获得最终零件[29],其显微组织如图4所示。可见钢板初始组织为铁素体加珠光体(见图4(a))。780 ℃保温5 min后淬火组织仍是铁素体加珠光体,但晶粒细化(见图4(b));当加热温度超过钢板的奥氏体化温度,基体组织逐渐转变为奥氏体,随着温度的升高,铁素体的体积分数下降,820 ℃及以上温度保温5 min后淬火的钢板组织为马氏体加铁素体,见图4(c);860 ℃及以上温度加热保温5 min后淬火,均获得了全板条马氏体组织。加热温度高于860 ℃,马氏体晶粒尺寸随加热温度升高而增大。所以当加热温度高于860 ℃时,可保证淬火后的组织为全马氏体,如图4(d)~4(f)所示。但更高的加热温度会使马氏体粗大,强度和硬度下降。在860 ℃保温不同时间后淬火,材料的抗拉强度和硬度变化如图5所示。可见,随着保温时间的延长,高温奥氏体晶粒长大,淬火后马氏体变粗,钢的抗拉强度降低,硬度变化规律与抗拉强度基本一致。钢板在860 ℃保温3 min后的抗拉强度和硬度达到最高,分别为1 690 MPa和555 HV。综上可知,22MnB5钢的最佳热处理工艺为860~900 ℃加热保温3~5 min。

图4 原始态22MnB5钢板和在不同温度加热保温5 min淬火后的显微组织[29]Fig.4 Microstructures for as- received and hot formed 22MnB5 steel sheets after soaking at different temperatures for 5 min followed by quenching[29]

4 热冲压成形新方法—变强度热成形

根据德国纽伦堡大学Marion Merklein的研究,获得变强度钢板的方法主要有局部加热法,差速冷却法,板料分区法与退火。其核心思想是控制加热或冷却,或直接改变材料的厚度来获得想要的性能[30]。各种变强度热成形方法各有利弊。

4.1 局部加热法

局部加热法原理如图6所示,该法根据零件各部位性能不同的要求,将需求马氏体的区域材料加热到高于Ac3的温度,而其他区域保持在Ac3温度以下从而防止全奥氏体化。众所周知,在Ac3温度以上材料会获得全奥氏体相[31],此后进行淬火即得到马氏体。因为汽车B柱下部区域如果是马氏体则韧性不足,因此该法控制B柱软区的升温,保证此区不至于奥氏体化,这样,其最终组织仍将保留具有良好韧性的铁素体- 珠光体。

图5 860 ℃保温不同时间后淬火的22MnB5钢的性能Fig.5 Mechnical properties of 22MnB5 steel after soaking at 860 ℃ for different times followed by quenching

图6 局部加热法Fig.6 Local heating method

4.2 差速冷却法

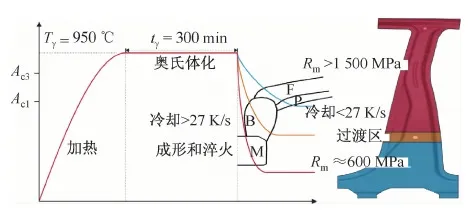

差速冷却法主要有控制模具温度法、控制模具热导率法及控制模具内表面法等。其核心是通过控制钢板各区以不同的冷速冷却以得到不同的显微组织,如图7所示。

图7 差速冷却法Fig.7 Differential cooling method

可见,如果控制冷速大于27 K/s[32],则最终可以得到全马氏体组织;若冷速稍低,则可得到韧性稍好强度也较高的贝氏体组织;再降低冷速,则可以得到韧性很好的铁素体加珠光体组织。差速冷却法实施的手段有以下三种。

(1)控制模具温度法

该方法的核心是通过控制模具与钢板的温度差来控制钢板的冷却行为。谭方培在其论文中大致阐述了该方法的核心[33],控制模具的温度不仅仅改变了热传导的速率,更重要的是限制了钢板降温程度。可以将模具温度设定在马氏体温度以上,则最终得到的组织不会有马氏体;如果将模具的温度再升高至贝氏体转变温度线以上,则最终得到铁素体- 珠光体组织。该方法比较简便,易于实施。

(2)控制模具热导率法

该方法使用不同热导率的模具材料来控制部件的冷却速率和力学性能。核心问题就是单纯地控制冷速,采用热导率较大的材料则钢板冷却速率较大,容易形成马氏体,即在钢板的上部模具采用热导率较大的材料;而在钢板即B柱下部的软区则采用热导率较低的材料。该方法成本及对模具的要求较高。

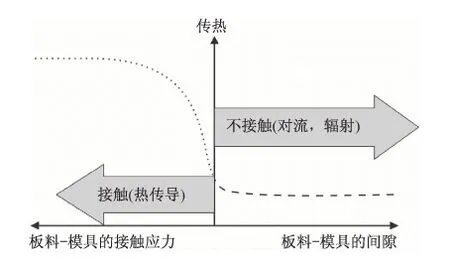

(3)控制模具内表面法

该方法与控制模具热导率法类似,其核心依旧是通过控制冷速来得到所需的组织。但该方法更经济,通过改变模具与钢板之间的间隙来调整钢板的冷速。华中科技大学喻苗研究了模具与钢板之间的接触应力与留空对于热导率的影响[34],随着接触应力的增加,钢板的热导率增加;同时,随着钢板与模具间空隙的增大,热导率降低,冷速下降。此法的本质就是通过改变材料的冷却速率来控制最终的组织。示意图见图8。

图8 接触应力与空隙对热导率的影响Fig.8 Influence of contact stress and gap on the thermal conductivity

4.3 拼焊板法

该方法是通过选择不同材料的拼焊板来定制和调节最终部件不同部位的性能。高强度区通常采用硼钢,软区则采用不易淬火的钢种,如H340LAD(Lamprecht )[35]。该方法的问题,是使用铝硅镀层板制成拼焊板时,铝和硅的金属间化合物相(主要是AlFe相,固溶了大量的Si)易在焊接时向焊缝发展,导致焊缝的性能下降。为了消除这种负面影响,所用坯料需在拼焊前局部去镀层[36]。

4.4 变截面板法

变截面板法如图9所示。其核心是通过改变料片的截面厚度来满足零件不同区域对性能的不同要求。厚区强度较高,薄区韧性较好。

图9 变截面板法热成形Fig.9 Variable cross- section sheet hot forming method

热成形钢具有良好的综合力学性能、热冲压性能和焊接性能。但是在成形性能、模拟仿真技术、镀层技术、镀层致脆等方面[21]仍存在很多问题待突破。

5 总结和展望

随着热冲压工艺技术的不断创新,研究成果和数据积累日益增多,各种热成形新方法在汽车行业的应用将不断扩大,促进汽车轻量化的实现。同时热成形技术也将会在国防、航空航天等领域中得到更为广泛的应用。

[1] HOSSEINI- TEHRANI P, NIKAHD M. Two materials S- frame representation for improving crash worthiness and lightening[J]. Thin- Walled Structures, 2006, 44(4): 407- 414.

[2] 康斌.国内外高强度汽车板热冲压技术研究现状[J]. 冶金管理,2009(8):58- 60.

[3] 徐伟力,管曙荣,艾健,等.钢板热冲压新技术关键装备和核心技术[J].世界钢铁,2009,9(2):30- 33.

[4] 孟佳. 热冲压成形工艺参数及冷却系统的研究[D].长春:吉林大学,2012.

[5] 李扬,刘汉武,杜云慧,等. 汽车用先进高强钢的应用现状和发展方向[J]. 材料导报,2011,25(13):101- 103.

[6] 杨洪林,张深根,洪继要,等. 22MnB5热冲压钢的研究进展[J]. 锻压技术,2014,39(1):1- 5.

[7] 程俊业,陈银莉,赵爱民, 等. 30SiMnCrB5热成形钢的微观组织和力学性能[J]. 北京科技大学学报,2014,36(10):1299- 1306.

[8] NADERI M, KETANCHI M, ABBASI M, et al. Analysis of microstructure and mechanical properties of different high strength carbon steels after hot stamping[J]. Journal of Materials Processing Technology, 2011, 211(6):1117- 1125.

[9] NIKRAVESH M, NADERI M, AKBARI G H. Influence of hot plastic deformation and cooling rate on martensite and bainite start temperatures in 22MnB5 steel[J]. Materials Science & Engineering A, 2012, 540(4):24- 29.

[10] NISHIBATA T, KOJIMA N. Effect of quenching rate on hardness and microstructure of hot- stamped steel[J]. Journal of Alloys & Compounds, 2013, 577(6):S549- S554.

[11] 谭志耀. 超高强度钢板热冲压成形基础研究[D]. 上海:同济大学, 2006.

[12] 周全. 汽车超高强度硼钢板热成形工艺研究[D]. 上海:同济大学, 2007.

[13] 王立影. 超高强度钢板热冲压成形技术研究[D]. 上海:同济大学, 2008.

[14] 孙国华. 超高强度硼钢板高温成形极限研究[D]. 上海:同济大学, 2009.

[15] 谷诤巍, 单忠德, 徐虹,等. 汽车高强度钢板冲压件热成形技术研究[J]. 模具工业, 2009, 35(4):27- 29.

[16] 谷诤巍, 孟佳, 李欣,等. 超高强钢热成形奥氏体化加热参数的优化[J]. 吉林大学学报(工), 2011(s2):194- 197.

[17] ZHANG M, LI Q S, HAN K, et al. Continuous cooling transformation diagram and properties of hot forming steel[J]. Applied Mechanics & Materials, 2012, 152- 154(8):585- 588.

[18] 章骏, 薛甬申, 桂龙明,等. 22MnB5钢相变特性和热成形工艺研究[J]. 上海金属, 2015, 37(4):11- 14.

[19] 薛甬申.汽车用22MnB5钢热成形技术及仿真分析[D].上海:上海大学,2015.

[20] 宋佳男, 李海阳, 张梅. 1800MPa级热冲压钢的研究[J]. 上海汽车, 2017(2):40- 43.

[21] 宋佳男. 超高强度热成形钢及镀层钢板应用特性基础研究[D]. 上海:上海大学,2016.

[22] 金晓春, 宋佳男, 张梅,等. 22MnB5钢制轿车后桥横梁热冲压成形的有限元模拟[J]. 机械工程材料, 2016, 40(4):99- 103.

[23] JIN X C, XUE Y S, MA Q N, et al. Investigation on properties and microstructure in hot stamping operation of rear axle beams[J]. Advanced Materials Research, 2015, 1063:143- 147.

[24] HAN K, LI Q S, ZHANG M, et al. Effect of physical simulation thermal parameters on microstructure transition and property variation of boron steel[J]. Advanced Materials Research, 2011, 291- 294:919- 923.

[25] 孙彩娜, 张梅, 邵光杰,等. 高强度22MnB5钢板加热过程中组织演变规律的研究[J]. 上海金属, 2013, 35(2):12- 16.

[26] 马宁, 申国哲, 张宗华,等. 高强度钢板热冲压材料性能研究及在车身设计中的应用[J]. 机械工程学报, 2011, 47(8):60- 65.

[27] 姜超,单忠德,庄百亮, 等. 热冲压成形22MnB5钢板的组织和性能[J]. 材料热处理学报,2012,33(3):78- 81.

[28] 张杰,江社明,张启富, 等. 加热工艺对22MnB5钢板组织和力学性能的影响[J]. 热加工工艺,2014(14):204- 206.

[29] 王华,杨洪林,何燕霖, 等. 连退工艺对22MnB5钢性能的影响规律及显微组织分析[J]. 上海金属,2015,37(6):15- 20.

[30] MERKLEINA M, WIELANDA M, LECHNERA M,et al. Hot stamping of boron steel sheets with tailored properties: A review[J].Journal of Materials Processing Technology,2016, 228:11- 24.

[32] LENZE F J, BANIK J, SIKOR A J. Application of hot formed parts for body in white[C]// Proceedings of the IDDRG Conference.Sweden,2008.

[33] 谭方培. 高强钢热冲压成形中的相变模型及应用研究[D]. 哈尔滨:哈尔滨工业大学,2016.

[34] 喻苗. 高强钢变强度成形的综合目标实现方法研究[D].武汉:华中科技大学,2014.

[35] LAMPRECHT K, DEINZERG, STICH A, et al. Thermo- mechanical properties of tailor welded blanks in hot sheet metal forming processes[C]//Proceedings of the IDDRG Conference. Austria,2010.

[36] WINDMANN M, RÖTTGER A, THEISEN W. Phase formation at the interface between a boron alloyed steel substrate and an Al- rich coating[J]. Surface and Coatings Technology, 2013, 226(14): 130- 139.

收修改稿日期:2017- 06- 15

HotStampingFormingTechnologyandItsLatestResearchProgress

Huang Dapeng1Yang Guoqing2Zhang Mei2Li Lin2

(1. Angang Steel Automotive Steel Marketing Service Center, Angang Steel Company Limited, Anshan Liaoning 114021, China;2. School of Materials Science and Engineering, Shanghai University, Shanghai 200072, China)

In improving the safety and lightweight of car body impact, ultra- high strength steel(UHSS) has obvious advantages and is continuously applied in the field of automotive manufacturing. As an emerging technology, hot stamping of ultra- high strength steel sheet has technical blockade and monopoly. Research progress of hot stamping technology, including the chemical composition of hot stamping steel, the addition of micro- alloy element boron and its role, typical hot forming procedures, three key factors in hot stamping procedure, comparisons of microstructure, performance and transformation characteristics of typical hot stamping steels before and after hot forming, especially in varying strength hot stamping part manufacturing, is introduced. The advantages and problems of innovation tailored strength hot stamping technology are discussed. It is pointed out that the hot stamping technology will be the direction of the future development.

ultra high strength steel,hot stamping,automotive lightweight

国家自然科学基金资助项目(50934011,50971137)

黄大鹏,男,工程师,硕士,主要从事汽车钢板的开发与研制

张梅,博士,Email: zhangmei3721@shu.edu.cn