坚硬顶板超长工作面初次放顶矿压规律研究

2017-11-01乔武生

乔 武 生

(榆林神华能源有限责任公司青龙寺煤矿分公司,陕西 榆林 048026)

坚硬顶板超长工作面初次放顶矿压规律研究

乔 武 生

(榆林神华能源有限责任公司青龙寺煤矿分公司,陕西 榆林 048026)

以5-20101工作面为研究对象,基于简支梁力学模型理论计算顶板初次来压步距约为55.4 m,结合围岩赋存特点,采用深孔预裂爆破破坏坚硬顶板结构,减小初次来压步距,结果表明:预裂爆破方案合理,顶板预裂后初次来压步距40 m,支架最大工作阻力为330 bar,支架安全阀未开启。

坚硬顶板,综采,深孔预裂,初次放顶

0 引言

青龙寺煤矿为新建矿井,矿井采掘基础数据有限,5-20101首采工作面顶板坚硬、完整,为了缩短工作面初次来压步距,减少采空区悬顶面积,防止采空区顶板初次大面积垮落形成飓风,产生的巨大冲击载荷对综采工作面人员和设备造成伤害与破坏,需监测采面支架—围岩变形量之间关系,分析总结矿压显现规律,为以后工作面开采进行指导。

1 工作面概况

青龙寺井田位于陕北黄土高原东北部,属典型黄土丘陵沟壑区地貌单元,地表因受雨水的长期冲刷与侵蚀,形成了沟谷切割、梁峁相间、坡陡壁峭,地形支离破碎、河谷陡峻狭窄的地貌景观。地表植被稀少,水土流失严重。井田内地势总的趋势是东北高,南西低,最高点在井田的东北角处(+1 336.0 m),最低点在井田西边界中部(+1 073.0 m),地表相对高差100 m~150 m,最大高差263 m。海拔高度一般在+1 110 m~+1 280 m。井田内较大的沟谷为大板兔川和小板兔川。

5-20101综采工作面长301.5 m,推进长度3 767.3 m,煤厚1.83 m~3.02 m,平均2.38 m,倾角1°~3°,属于近水平单一稳定煤层,煤层中部赋存一层泥岩夹矸,平均厚度0.1 m,整体呈缓状单斜构造,地质构造简单。工作面埋深147 m~187 m,属浅埋深,其中上覆基岩厚度80 m~113 m,松散层厚度0~33 m。5-20101工作面运输、回风顺槽长3 703.3 m,宽5.1 m,高2.68 m。

2 初次来压步距理论计算

根据地层综合柱状和井下钻孔资料及其煤岩物理力学特性测定结果,考顶底板围岩赋存特征见表1。

表1 工作面煤层顶、底板情况

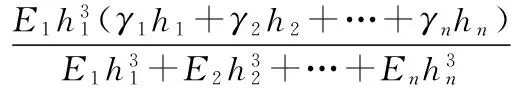

根据5-20101工作面岩层参数,通过组合梁理论来确定关键层及老顶来压步距,第n层对第1层形成的载荷通过式(1)计算。

在断裂步距计算以前,需计算各段岩层的载荷q,由于各分层厚度及岩性不同,载荷应按式(1)计算:

(1)

其中,(qn)1为考虑第n层岩层时第1层岩层的载荷;E1,…,En分别为各岩层的弹性模量;h1,…,hn分别为各分层的厚度;γ1,…,γn分别为各分层的容重。

当计算到(qn+1)1<(qn)1时,n层作用于基本顶岩层上的载荷q即采用(qn)1计算。(q3)1=227×103kPa。

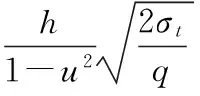

根据简支梁计算,其初次来压步距为:

(2)

工作面老顶初次垮落步距较大,垮落过程中产生飓风,易造成支架压死,危害人员安全,需提前进行深孔预裂形成切缝,有利于缩短工作面来压步距。

3 开切眼深孔预裂方案

3.1切眼中部炮眼“一”字形布置

平行于5-20101工作面切眼中心线布置两排炮眼:一排为加强眼(1号~9号炮眼,共9个),一排为主炮眼(10号~32号炮眼,共23个)。主炮眼、加强炮眼中心线分别距离切眼副帮分别为1.5 m和3 m。共布置炮眼32个,见图1。

3.2加强炮眼布置

5-20101运顺与5-20101回顺与切眼交叉口易产生较大面积悬顶的煤层顶板,在支架架窝和硐室口共布置9个加强炮眼。

3.3炮眼布置其他参数

1)炮眼直径:确保单个炮眼能装足炸药量,同时根据周边矿井以往综采工作面强制放顶经验,5-20101工作面采用直径94 mm的大直径炮眼。

2)炮眼仰角:根据周边矿井综采工作面强制放顶经验结合综采工作面地质和生产条件,5-20101工作面全部炮眼仰角取30°。

3)炮眼深度:炮眼垂直深度应根据切眼高度及上覆基岩厚度,除1号炮眼垂深6.707 m,9号炮眼垂深6.379 m,10号炮眼垂深3.821 m外,其他炮眼垂深均为8 m或10 m两种规格。根据炮眼仰角、炮眼垂直深度及以往周边矿井放顶经验确定炮眼深度除1号炮眼深度12.875 m,9号炮眼眼深12.817 m,10号炮眼深度7.101 m外,其余炮眼深度取16 m,20 m两种规格。

4)炮眼间距:5-20101工作面加强炮眼、主炮眼中心线距离切眼副帮分别为1.5 m和3 m,第一排加强炮眼共9个,1号炮眼距5-20101胶运顺槽正帮5.75 m,8号炮眼距5-20101回风顺槽正帮12.321 m,9号炮眼距5-20101回风顺槽正帮12.321 m;其余2号~7号炮眼距各自附近调车硐室中心线20 m;第二排10号、32号炮眼分别距5-20101胶运、回风顺槽正帮0.75 m,11号~30号炮眼间距。

5)炮眼装药:炮眼装药前,将炮眼内的煤粉、岩粉等杂物清理干净。装药前对炮眼的孔深、孔径、角度等参数进行验收。炮眼装药时,由机头向机尾方向进行。施工时应搭建施工平台,施工平台必须有牢固可靠的防护栏,应符合防护栏标准,确保安全。炮眼采用连续不偶合方式装药,PVC管先送入炮眼。药包应轻拿轻推,要推到眼底,炮眼内各药卷连接应密实。到最后一节药包时,将导爆索从PVC管上的开孔引出。炮眼装药时,两根PVC管间必须用细扎丝绑扎牢固,保证PVC管卡阻时可以取出。

6)炮眼堵塞:炮眼堵塞采用φ75 mm×2 000 mm PVC管制炮泥。炮眼装填完毕后,每个炮眼最后使用(φ50 mm(小头)~φ150 mm(大头))×300 mm圆木楔将炮眼孔口封堵牢固,导爆索脚线从木楔两侧开槽引出。

7)联结起爆网络:采取一次起爆方式,雷管引爆导爆索。导爆索的连接:将1号~4号、10号~21号共16个孔串联;5号~9号、22号~32号共16个孔串联;然后用放炮母线将两部分分别并联。每个炮眼应采用双电雷管、双导爆索起爆,所有炮眼的电雷管段数应相同,分别采用一发电雷管起爆一根导爆索,每个炮眼的电雷管相互并联,不同部分炮眼的电雷管串联联接,即起爆网路联线方式为并、串联混合方式。电雷管联结爆破母线,沿切眼机尾向机头方向敷设,敷设至5-20101胶运顺槽15联巷爆破地点(距切眼342 m)。敷设过程中,爆破母线与电缆应当分别挂在巷道的两侧。爆破母线必须绝缘良好,与雷管的连接处必须符合要求并用绝缘胶布裹好,爆破母线悬空吊挂。严禁电雷管脚线、爆破母线与运输设备、电器设备以及采掘机械等导电体接触。爆破前,爆破母线必须扭结成短路。

4 顶板深孔预裂后初次放顶矿压显现规律

4.1工作面支护设备状况

选用郑州煤矿机械集团股份有限公司生产的掩护式液压支架支护,共177台,其中机头端头架3台(型号为ZYG8800/15/30D),中间架169台(型号为ZY8800/15/28D),机尾过渡支架1台(型号为ZYG8800/15/30D),机尾端头支架4台(型号为ZYT8800/15/30D)。工作面支架额定工作阻力为8 800 kN(432 bar),初撑力为5 130 kN(252 bar),支护强度为0.76 MPa~0.94 MPa。胶运顺槽超前支护采用2.8 m(型号为DW28-250/110X)单体支柱,支设间距1 m,支护范围20 m;回风顺槽超前支护采用ZQL2-4800/17.5/30WD型超前组合支架,支护范围28 m。

4.2监测内容

动态监测工作面、两顺槽顶板变化情况。包括工作面支架工作阻力、巷道顶板离层、支护结构受力、巷道收敛变形、煤体应力等监测。

4.3观测工具

1)支架SAC,电液控电脑主机,集中控制台;

2)矿压分析软件;

3)顶板离层仪、支架立柱安全阀、支架立柱回缩量等;

4)地表沉降观测桩、全站仪。

4.4矿压监测数据处理

1)支架压力数据处理:生产期间每割一刀煤控制台司机记录支架压力数据,通过Excel软件将矿山压力数据制作成曲面图表,将图表中最低压力设为250 bar,每隔40 bar用一种颜色表示,颜色越深表示顶板压力越大。通过不同颜色和深浅显示顶板压力大小,这样更直观的看出顶板岩层的活动和周期来压步距。

2)顶板离层量:每班对距工作面200 m范围内两顺槽顶板离层仪及顶底板,两帮移近量进行观察记录,200 m以外的每周进行一侧观察记录。

3)工作面及顺槽巷道两帮状况:通过观察工作面及顺槽两帮片帮、网兜等情况,与工作面推进位置、上覆基岩厚度、其他观测手段结果等分析比较,总结最终矿压显现规律。

4)地表沉降观测:工作面切眼上覆地表埋设地表沉降观测桩,由驻矿地测站进行定期观测,记录数据并绘制沉降图。

图2为工作面中间43号支架载荷随工作面推进的变化曲线。图3为支架左右柱工作阻力区间—频率分布柱状图。

4.5矿压数据分析

4.5.1初次来压

当工作面推进至35 m时,基本顶发生局部垮落,工作面开始来压,当工作面持续推进至40 m时,工作面老顶发生大面积断裂,并产生小型飓风,风压较为明显,但支架安全阀未开启,压力显现不明显,工作面支架工作阻力最大为330 bar,来压时伴随顶板垮落声响,两顺槽顶板未发生明显下沉,工作面继续推采时,压力明显降低。

4.5.2周期来压

5-20101工作面开始回采后,受销售影响,生产组织不连续,因此工作面初次来压之后,工作面支架压力持续较大。但通过矿压数据实时监测,工作面矿压显现仍呈现一定规律。

1)第一次周期来压。

当工作面推进至61 m(110刀)时,工作面来压明显,煤壁片帮较为严重,伴随顶板垮落声响,支架压力明显增大,60号~115号支架安全阀开启,支架工作阻力最大为445 bar,来压持续9刀,推进至93 m(118刀)时来压结束。两顺槽顶板未发生明显下沉,本次来压判断为第一次周期来压,初次来压(结束时)与周期来压(开始时)步距为26 m。

2)第二次周期来压。

工作面推进至81 m(135刀)时,工作面50号~160号支架压力明显增大,局部支架安全阀开启,来压持续6刀,推进至114 m(140刀)时支架压力降低,两顺槽顶板未发生明显下沉,本次来压判断为第二次周期来压,第二次周期来压(开始时)与第一次周期来压(开始时)步距为20 m。

3)第三次周期来压。

工作面推进至101 m(154刀)时,工作面20号~150号支架压力明显增大,支架工作阻力范围为280 bar~420 bar,来压持续10刀,推进至104 m(163刀)时支架压力降低,本次来压判断为第三次周期来压,第三次周期来压(开始时)与第二次周期来压(开始时)步距为20 m。之后随工作面推采,综采面出现多次支架阻力增大,顶板来压过程,同时来压步距出现缩短情况。判断为由于工作面推采不连续,上覆岩层压力传递至工作面,受压力影响,造成老顶断裂距离减小。

5 工作面地表沉陷情况

1)基于概率积分法对青龙寺煤矿首采面5-20101工作面开采后地表及冯家山等建筑物处产生的最大下沉值为1 955 mm,最大倾斜值为19.6 mm/m,最大曲率值为0.30×10-3m-1,最大水平移动值为587 mm,最大水平变形值为8.9 mm/m。

2)参照《建筑物、水体、铁路及主要井巷煤柱留设与压煤开采规程》相关依据,青龙寺煤矿首采面5-20101工作面开采后地表产生的变形对于长度或变形缝区段内长度小于20 m砖混结构建筑物来说,建筑物将会受到首采面开采的影响,建筑物损坏等级最大为Ⅳ级,即严重损坏或极度严重损坏。

3)工作面自开始回采以来,一段时间内地表未产生裂缝及出现沉降,经地测站观测,采空区地表出现一定程度的沉降,沉降高度为200 mm~300 mm。局部产生了裂缝,地测再次进行了地表沉降测量,绘制5-20101工作面沉降观测图,数据显示,工作面采空区上覆地表出现大幅沉降,最大沉降出现在采空区中心地表,沉降幅度为1 160 mm。

综合分析,由于煤层上覆基岩厚度较大,导致弯曲下沉过程较长,工作面来压时不会立即引起地表沉降,工作面回采后至引起地表沉降存在较长时间。地表开始沉降后,前期沉降量较大。

6 结语

1)在综采工作面初次垮落前(即5-20101综采工作面回采4 m~5 m后)对顶板实施深孔预裂爆破,进行综采工作面强制放顶,破坏综采工作面顶板的完整性,使其尽早垮落,减小初次来压步距,降低初次来压的破坏作用。

2)当工作面推进5 m时,对工作面顶板实施深孔预裂爆破,采取了强制放顶措施。其中工作面机头、机尾段直接顶垮落充填较好,工作面中部直接顶垮落充填较差,工作面直接顶垮落区域达50%左右。

3)随着工作面的推进,未垮落区域的直接顶逐步垮落,当工作面推进至16.5 m时,直接顶全部垮落。在生产过程中未发现支架工作阻力明显增加的现象,直接顶垮落期间支架最大工作阻力为280 bar,两顺槽顶板未发生明显下沉。通过在下隅角直接顶未垮落区域对采空区顶板的观测,直接顶厚度约为2 m,伪顶与直接顶垮落后,形成的碎涨岩体高度约3 m,碎涨岩体上表面与老顶下表面的间距为1.2 m。

4)实施强制放顶后,5-20101工作面基本顶在推采至40 m处发生了大面积断裂,初次来压步距为40 m,支架最大工作阻力为330 bar。选取前三次周期来压数据,周期来压平均步距为20 m,支架工作阻力在230 bar~445 bar之间,部分支架安全阀开启。

[1] 李化敏,蒋东杰,李东印.特厚煤层大采高综放工作面矿压及顶板破断特征[J].煤炭学报,2014(10):1956-1960.

[2] 李金华,谷拴成,李 昂.浅埋煤层大采高工作面矿压显现规律[J].西安科技大学报,2010(4):407-411.

[3] 陶志勇,任艳芳.薄基岩浅埋深综采工作面矿压规律实测分析[J].煤矿开采,2009(3):93-94.

[4] 崔廷锋,郭念波,尤 亚.浅埋煤层大采高工作面矿压显现规律实测分析[J].煤炭科技,2009(4):82-83.

[5] 牟宗龙,窦林名,张广文,等.坚硬顶版型冲击矿压灾害防治研究[J].中国矿业大学学报,2006,35(6):737-741.

Studyonthelawofinitialcavingrockburstinhardroof

QiaoWusheng

(YulinShenhuaEnergyCompanyQinglongsiCoalMineBranch,Yulin048026,China)

5-20101 working face of the old roof of the overall joint, the fracture is not developed, high strength, with strong self-stabilization ability, based on the composite beam mechanics model calculation of the roof of the initial pressure to about 55.4 m. In order to solve the problem of the formation of hurricanes in the large area of the roof during the early mining period of the 5-20101 working face, the impact of the pressure on the personnel and the equipment is combined with the surrounding rock, and the deep hole pre-splitting blasting is used to destroy the hard roof structure. The results show that the maximum working resistance is 330 bar after the first step of the roof, and the maximum working resistance is 330 bar. The bracket safety valve is not open.

hard roof, integrated mechanized mining, deep hole pre-cracking, the first caving

P642

A

1009-6825(2017)27-0088-03

2017-07-11

乔武生(1973- ),男,工程师