调压橇仿人压力智能控制系统设计

2017-11-01李立刚王增涛郭长滨李国栋戴永寿

李立刚,王增涛,郭长滨,李国栋,戴永寿

(1. 中国石油大学(华东),山东 青岛 266000;2. 中油龙慧自动化工程有限公司,北京 100101)

调压橇仿人压力智能控制系统设计

李立刚1,王增涛1,郭长滨2,李国栋2,戴永寿1

(1. 中国石油大学(华东),山东 青岛 266000;2. 中油龙慧自动化工程有限公司,北京 100101)

针对用气量大幅度波动以及调节阀死区引起的天然气调压橇压力控制不平稳的问题,依据仿人智能控制思想设计了调压橇仿人压力智能控制系统,该控制系统包括干扰控制器、PI控制器和仿人智能控制器3种控制器。干扰控制器采用前馈控制算法对流量干扰进行补偿;PI控制器对压力进行调节;仿人智能控制器根据系统运行状态实现动态的切换控制,并且设计了不等幅开关策略,克服了调节阀死区影响,提高了控制的实时性。仿真实验表明: 调压橇仿人压力智能控制系统可以有效抑制流量干扰和克服调节阀死区影响,不仅能够提高压力控制精度而且有效降低了调节阀的开关频率。

调压橇 压力控制 调节阀死区 仿人智能控制

在天然气长输管道调压橇控制系统中,压力控制主要采用常规PID控制器,该控制器原理简单、易于操作[1-2]。在用气量波动小于10%、调节阀死区阈值小于2%的站点,由于用气量变化缓慢、调节阀死区较小,常规PID控制基本能够控制压力稳定。然而,在用气量大幅波动、调节阀死区特性严重的站点,以某调压橇站点为例,在早、中、晚用气高峰期及压缩机启停时,用气量波动超过15%且调节阀死区阈值为3%,常规PID控制器无法实现压力稳定,使调压橇存在安全隐患并缩短了调节阀的使用寿命。因此,设计压力稳定、能降低调节阀动作频率的控制系统至关重要[3]。

仿人智能控制自创立以来,已经得到了广泛应用,被实践证明是非常成功的智能控制方法[4],其灵活多变、基于现场应用的策略显示出了突出的优势。仿人智能控制不需要了解系统的数学模型,摒弃了复杂的推理与运算,直接吸收人工操作的专家经验,模仿人脑的智能识别、智能决策,可对复杂不确定性系统进行有效控制[5]。基于仿人智能控制技术,笔者针对用气量大幅度波动以及调节阀死区引起的天然气调压橇压力控制不平稳的问题,以人工控制经验为基础,根据压力偏差、偏差变化率的变化趋势等特征信息,设计了调压橇仿人压力智能控制系统,仿真实验表明该控制系统的控制效果良好。

1 仿人压力智能控制系统设计

1.1调压橇压力控制系统特性分析

当下游高压管道较短、管容较小时,调压橇压力控制系统被控对象的离散数学模型可近似为

(1)

式中:pv——下游管道压力;qV v——调节阀流量;qV o——用户流量;t——采样周期;Z——压缩系数;R——通用气体常数;T——温度;ρ0——天然气标况密度;V——下游管道容积[6-7]。

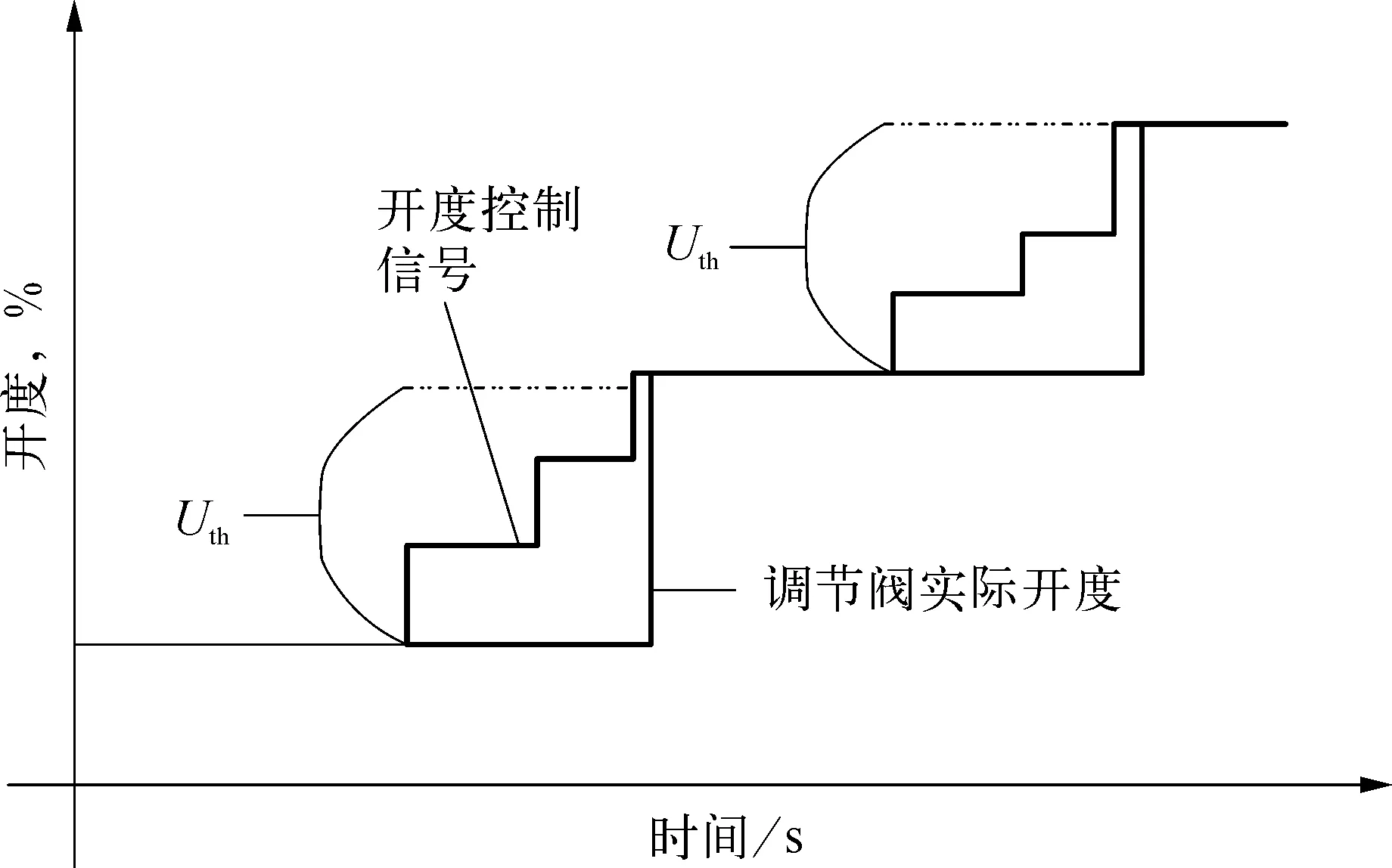

与常规的中位死区或启动死区不同,调压橇压力控制系统中调节阀死区具有如下特性: 当控制增量小于调节阀死区阈值时,调节阀不动作;当控制增量大于或等于调节阀死区阈值时,调节阀开始动作,并且调节阀死区实时存在,其数学模型可描述为

(2)

Δu(k)=u(k)-v(k-1)

(3)

式中:v——调节阀实际开度;Δu——控制增量;Uth——调节阀死区阈值;u——开度控制信号。

调节阀死区特性如图1所示。

图1 调节阀死区特性示意

由于调节阀死区的存在,调节阀不能及时动作,因而导致压力无法稳定,调节阀动作频率高等问题。

1.2仿人压力智能控制系统设计

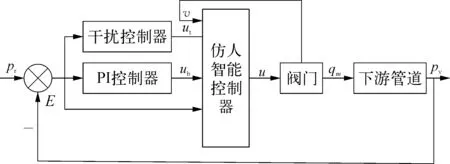

针对用户流量大幅波动及调节阀死区引起的压力控制不平稳、调节阀频繁动作等问题,笔者设计了调压橇仿人压力智能控制系统,系统结构如图2所示。

图2 调压橇仿人压力智能控制系统结构示意

图2中,pr为压力设定值,ut为干扰控制器输出,ub为偏差控制器输出,u为仿人智能控制器输出开度控制信号。

仿人压力智能控制系统主要包括三部分内容:

1) 干扰控制器。偏差变化率可以反映流量干扰大小,采用递推最小二乘(RLS)算法在线辨识干扰模型参数,利用干扰控制器输出准确补偿流量干扰。

2) PI控制器。采用常规PI算法计算偏差控制输出ub以减少压力偏差。

3) 仿人智能控制器。在人工控制经验的基础上,根据系统的运行状态确定调节阀动作时机,并对控制信号进行调整,克服调节阀死区影响,准确及时地执行控制器输出。

2 调压橇压力控制器设计

2.1流量干扰控制器设计

在调压橇压力控制系统中,流量干扰引起压力大幅度波动,采用前馈控制方法设计了干扰控制器。由于用户流量干扰量无法直接测量,根据干扰引起的偏差变化率计算流量干扰量。

在压力设定值不变的情况下,式(1)可写为

(4)

即:

(5)

式中:e——偏差;ec—偏差变化率;ef(k)=qV v(k)-qV o(k),即流量干扰量。

由于上游管道管容较大、阀前压力变化缓慢,阀门流量与调节阀开度近似为线性关系,ec的变化主要由用户流量波动造成。因此,由式(5)可计算流量干扰量,并且当调节阀流量与用户流量相等时,ec为零。

根据调节阀实测流量特性,在正常调节范围内调节阀流量与调节阀开度成正比关系。可建立线性的流量干扰补偿控制模型,输入为压力偏差变化率,ut为干扰控制器的控制输出,数学模型如式(6)所示:

ut(k)=a×ec(k)+n(k)

(6)

由于模型参数受外界影响,因而采用RLS算法对模型参数进行在线辨识。RLS算法的基本思想可概括为

(7)

ut(k)=φT(k)θ+δ(k)

(8)

式中:φT(k)=[EC(k)];θ=a;δ(k)——模型残差。

2.2PI控制器设计

PI控制器采用增量式PI控制算法计算控制量,即:

ub(k)=KP[e(k)-e(k-1)]+KIe(k)

(9)

式中:KP——比例系数;KI——积分系数。由于干扰控制器已抑制了主要的流量干扰,该处的KP比一般调压撬PI控制器的比例系数小。

2.3仿人智能控制器设计

仿人智能控制器主要包括: 动态压力控制死区策略、控制器输出计算和不等幅开关策略三部分,流程如图3所示。

2.3.1动态压力控制死区策略

常规的控制死区策略是设置偏差的允许范围,当偏差在死区范围之内时,系统保持控制器输出不变,可以有效减少调节阀的频繁动作。在调压橇压力控制系统中,由于存在大流量干扰,死区设置过大会导致系统控制不及时,死区设置过小,调节阀动作频繁。为此设置偏差和偏差变化率双死区策略,即当偏差和偏差变化率均在系统设定死区范围内时则保持控制器输出为零,否则认为超过控制死区,更新控制器输出,动态控制死区策略不仅能够降低调节阀开停频率而且提高了压力控制速度。

图3 仿人智能控制器流程示意

2.3.2控制器输出期望值计算

该部分首先确定调节阀动作时机,然后根据系统运行状态计算控制器输出。李祖枢等[10-11]在仿人智能控制算法中提到:“一个被控系统动态过程的输入和输出数据包含着被控过程的全部信息。因此,由系统输出偏离给定输入的偏差e、偏差变化率ec和偏差变化加速度构成了描述系统特征状态的特征信息源”。例如,e与ec的乘积构成了1个描述系统动态过程的特征变量,该值大于零表示偏差绝对值逐渐增大;小于零则表示偏差在逐渐减小。

因此,该策略首先通过管道压力偏差、偏差变化率等系统运行参数和特征信息来判断调节阀动作时机,然后计算控制器输出,该策略流程如图4所示。

记阀门动作标志RunFlag,该策略的执行步骤如下:

1) 设定控制死区的偏差范围E为[-E_sp,E_sp],偏差变化率范围EC为[-EC_sp,EC_sp],RunFlag=0。

2) 若|ec(k)|>EC_sp,转到步骤4),否则执行步骤3)。

3) 若|e(k+1)|>E_sp且e(k)ec(k)>0,则执行步骤4),否则执行步骤5)。

4)RunFlag=1。

5) 结束。

图4 控制器输出期望值计算流程示意

综上所述,干扰控制器可以补偿流量干扰,PI控制器能够对压力进行控制,经过控制死区判断确定开关阀动作时机后,控制器输出期望值ux为

ux(k)=[ut(k)+ub(k)]×RunFalg

(10)

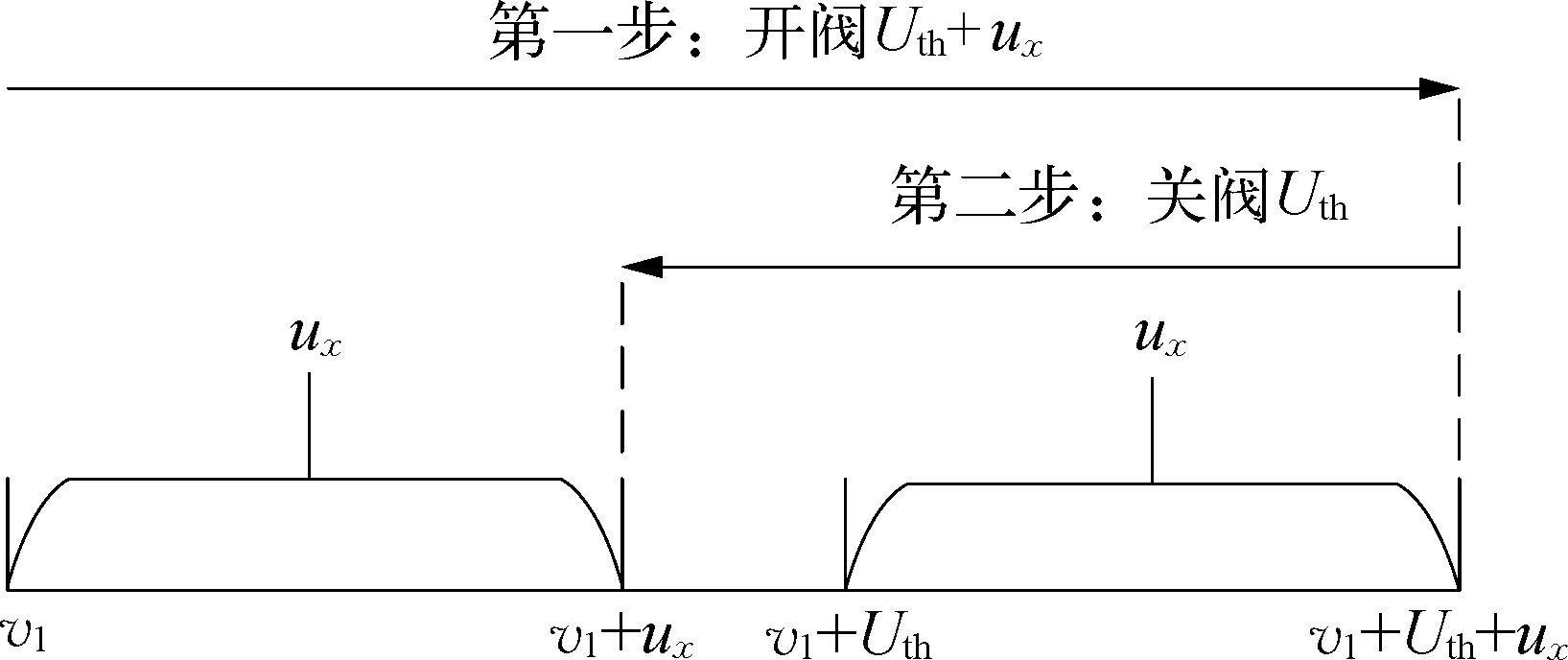

2.3.3不等幅开关策略

理论上调节阀跟随控制器输出变化自动控制压力稳定,而实际上由于调节阀死区的存在,调节阀动作不及时,只有当压力偏差较大且控制器输出超过死区后调节阀才能动作,容易导致控制振荡。针对调节阀死区特性,提出一种不等幅开关策略,如图5所示。当控制器输出在调节阀死区范围内时,强制调节阀提前动作。

由图5可知,当调节阀需从开度v1开动到开度v1+ux且控制增量绝对值小于调节阀死区阈值时,不等幅开关策略令调节阀先开动到v1+Uth+ux,然后以Uth幅度关阀,这样经过2次开关阀动作,调节阀可及时准确地开动。

图5 调节阀不等幅开关示意

1) 当调节阀正向开动,开阀时仿人智能控制

器输出信号计算公式:

u(k)=v(k-1)+Uth+ux(k)

(11)

关阀时控制器输出信号计算公式:

u(k)=v(k-1)-Uth

(12)

2) 当调节阀反向开动,关阀时仿人智能控制器输出信号计算公式:

u(k)=v(k-1)-Uth+ux(k)

(13)

开阀时控制器输出信号计算公式:

u(k)=v(k-1)+Uth

(14)

3 仿真测试

针对式(1)调压橇压力控制系统进行仿真实验,参数设置:Z=0.92,R=470.63kJ/(kg·K),T=300K,ρ0=0.8kg/m3,V=400m3。

3.1干扰补偿模型参数辨识

通过管道理论模型获得32组历史数据,每组数据包含偏差变化率、该时刻及上时刻的调节阀实际开度。通过批处理最小二乘估计算法得到流量干扰补偿模型参数的初始值为a=-85.8056,即模型为

ut(k)=-85.8056×ec(k)

(15)

3.2控制效果测试

仿真环境设置: 设定稳态时用户标况流量为2.4×104m3/h,调节阀死区阈值为3%,用户流量阶跃变化20%,约为5×103m3/h,压力设定值为4MPa,采样控制周期为1s。

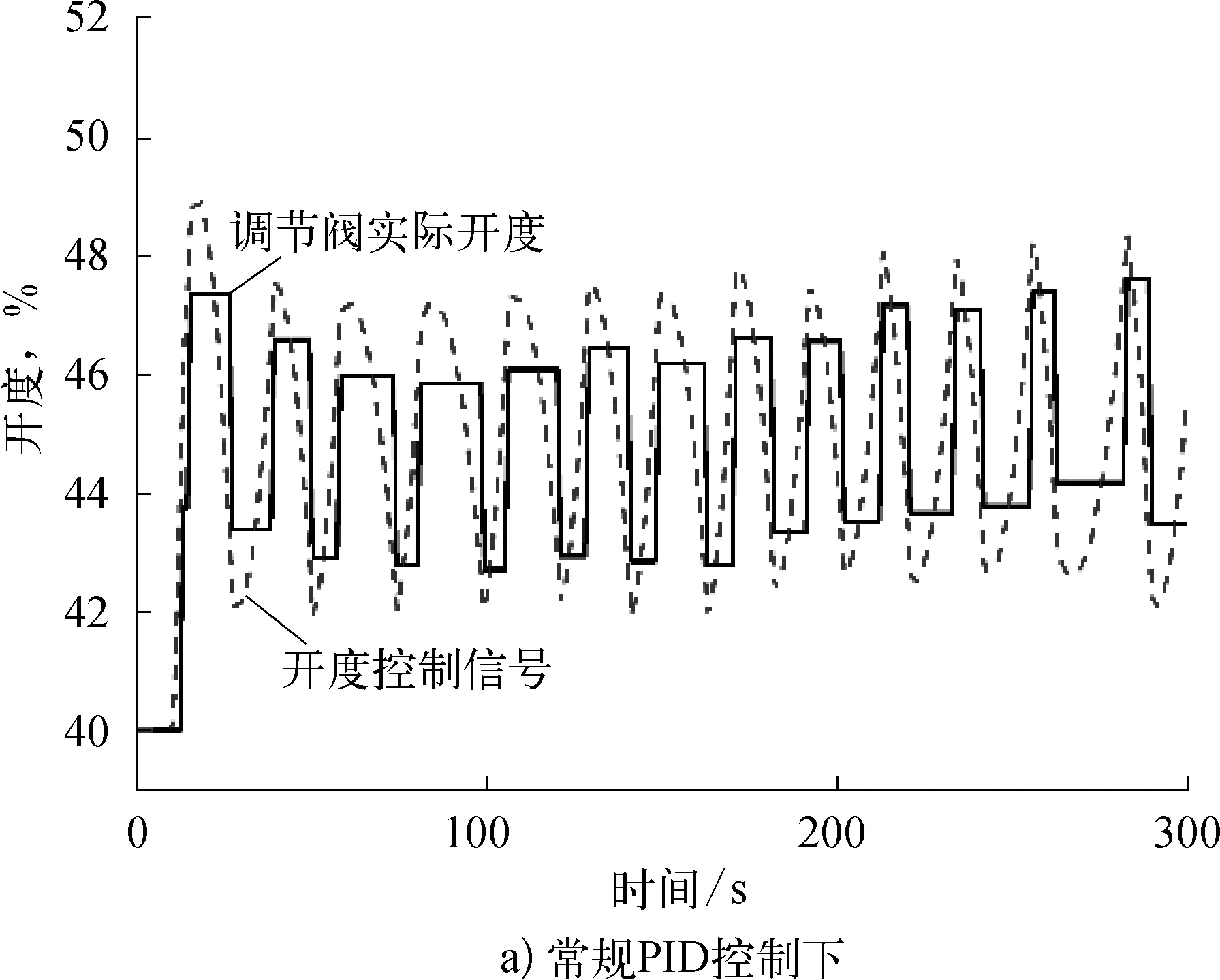

控制参数设置: 设定控制死区的偏差范围为-0.03~0.03MPa,偏差变化率的范围为-0.01~0.01MPa/s。常规PID控制与仿人智能控制系统的控制效果对比如图6所示。

由图6看出,在系统遭到干扰时,常规PID控制系统无法克服调节阀死区影响,调节阀频繁动作、压力无法稳定到控制死区。相比之下,仿人智能控制系统控制压力波动幅度减小了0.13MPa,稳态误差由0.1MPa降至0.03MPa,在300s内调节阀开停次数减少了9次,压力达到稳定状态。

采用常规PID控制系统,控制增量大于调节阀死区阈值时调节阀才能动作,导致调节滞后,如图7所示;而采用仿人智能控制系统,通过不等幅开关策略,当控制增量小于调节阀死区阈值时,强制调节阀动作,调节及时,因而提高了压力控制精度,减少了调节阀动作次数。

图6 压力及开度控制效果示意

图7 实际开度及控制信号变化示意

4 结束语

基于仿人智能控制思想,笔者设计了干扰控制器用于补偿流量干扰,采用了PI控制器对压力进行调节,设计了仿人智能控制器实现了切换控制,判断调节阀动作时机,克服了调节阀死区影响,可及时开动到控制器输出值。仿真实验表明: 与常规PID控制系统相比,新的仿人压力智能控制系统的压力控制精度更高,调节阀动作频率大幅降低。

[1] 吴宏鑫,沈少萍.PID控制的应用与理论依据[J].控制工程,2003,10(01): 37-42.

[2] 沈永福,吴少军,邓方林.智能PID控制综述[J].工业仪表与自动化装置,2002(06): 11-13.

[3] 王建国.橇装式调压装置在天然气管道站场的应用[J].管道技术与设备,2009(02): 35-37.

[4] 李祖枢,曾成,张华,等.仿人智能控制在双功能燃气热水器中的应用[J].自动化技术与应用,2004,23(08): 4-7.

[5] 李国昉,李栋,齐玉斌,等.连续流动式粮食干燥机的仿人智能控制器[J].农业工程学报,2006,22(07): 105-107.

[6] 李立刚,张朝晖,昂扬,等.基于改进自适应广义预测控制的天然气分输站压力控制[J].信息与控制,2014,43(05): 637-640.

[7] 李国栋,郭长滨,李立刚.基于SCADA的调压撬控制器测试平台设计[J].工业控制计算机,2016,29(04): 15-16.

[8] 张洪东,李宏,郑勇.基于递推最小二乘法的永磁同步电动机参数辨识[J].微特电机,2011,39(11): 14-16.

[9] 刘金琨,沈晓蓉,赵龙.系统辨识理论及MATLAB仿真[M].北京: 电子工业出版社,2013: 41-43.

[10] 李祖枢,涂亚庆.仿人智能控制[M].北京: 国防工业出版社,2003: 110-111.

[11] 李祖枢.智能控制理论研究[J].信息与控制,1991(05): 27-38.

Human-simulatedIntelligentPressureControlSystemDesignforPressureRegulatorSkid

Li Ligang1, Wang Zengtao1,Guo Changbin2, Li Guodong2, Dai Yongshou1

(1. China University of Petroleum(East China), Qingdao, 266000, China;2. China Petroleum Longhui Automation Engineering Co. Ltd.,Beijing, 100101, China)

Aiming at the problem of unstable natural gas regulator skid pressure control which caused by large flow fluctuations and dead-band of the value, a human-simulated intelligent pressure control system based on the principle of human-simulated intelligent control for pressure regulator skid is designed. The system consists of interference controller, PI controller and human-simulated intelligent controller. The feedforward control algorithm is applied to the interference controller to compensate flow interference. PI controller is used to adjust the pressure. The dynamic handover control is realized with the human-simulate intelligent controller according to the system running state. A non-equal-width switch strategy is designed to overcome the impact of valve dead-band to improve the real-time control. Simulation results show the human-simulated intelligent pressure control system can effectively suppressed the flow disturbance.The influence of the valve dead-band can be overcome. The system can not only improve the pressure control precision, but also reduce the switching frequency of valve.

pressure regulator skid; pressure control; valve dead-band; human-simulated intelligent control

TP273

B

1007-7324(2017)05-0020-05

稿件收到日期: 2017-06-12,修改稿收到日期2017-06-20。

基于深度学习的高频地波雷达特定目标跟踪方法研究,国家自然科学基金(61501520);天然气长输管道压缩机最优控制研究,中央高校自主创新基金项目(15CX02033A)。

李立刚(1976—),男,获博士学位,现就职于中国石油大学(华东),从事系统工程、智能控制研究工作,任副教授。