氧化锆分析仪在锅炉烟气测量中的应用

2017-11-01徐艳娟

徐艳娟

(中石化宁波工程有限公司,浙江 宁波 315103)

氧化锆分析仪在锅炉烟气测量中的应用

徐艳娟

(中石化宁波工程有限公司,浙江 宁波 315103)

在锅炉燃烧系统中判断燃烧是否充分,需严密监测氧体积分数。阐述了氧化锆分析仪的工作原理和结构组成,着重介绍了氧化锆分析仪在锅炉烟气测量中的应用、安装注意事项、常见故障分析和维护解决措施,实现了低氧燃烧控制和节能降耗。

工作原理 误差分析 仪器校准 故障分析

锅炉燃烧系统中,烟气中的氧体积分数是发电厂、石化生产装置生产过程严格控制的操作参数。锅炉烟气氧体积分数主要用于锅炉炉膛风量的流量控制,以此判断燃烧是否充分。炉膛供风量不足,致使燃料燃烧不充分,烟气中含有大量的一氧化碳和碳,被烟气从烟道中带走,造成环境污染。炉膛供风量过大,燃料燃烧充分,空气中的过量氧、氮与燃料中的硫生成二氧化硫、氮化物等有害物质,同时带走大量的热能,不仅造成环境污染,而且浪费热能。为了提高热能利用效率,必须对锅炉烟道中气体的氧体积分数进行监测。

氧分析仪包括顺磁氧分析仪、氧化锆氧分析仪和微量氧分析仪等。顺磁氧分析仪虽然测量范围宽,但对被测气体的要求比较高,需要独立的预处理系统,结构比较复杂,维护量大,逐渐被氧化锆分析仪取代。

1 氧化锆分析仪工作原理和结构

1.1氧化锆分析仪工作原理

氧化锆传感器采用氧化锆固体电解质氧浓差电池原理进行氧体积分数的测量。在氧化锆固体电解质的两侧,用多孔铂层作为电极,再在电极上焊上铂丝作为引线,就构成了氧浓差电池,如图1所示。电池左侧通入参比气体,电池右侧通入被测气体,在600℃以上高温时,氧化锆变成了良好的氧离子导体,当电解质两侧氧体积分数不同时,高浓度侧的氧气会向低浓度侧扩散。在铂电极的催化作用下,氧离子从浓度高的一侧迁移到浓度低的一侧。这样在2个电极间便产生了一定的电势,即氧浓差电势。

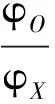

氧浓差电势的大小与氧化锆固体电解质两侧的氧分压和工作温度成函数关系,用能斯特方程表示:

(1)

式中:EO2——氧浓差电池电势,mV;R——理想气体常数,R=8.314J/(mol·K);T——热力学温度,单位为K,T=t+273.15;n——参加反应的电子数,对氧而言,n=4;F——法拉第常数;pO——参比气体氧分压;pX——被测气体氧分压。

图1 氧浓差电池原理

如被测气体的总压力与参比气体的总压力相同,则式(1)可改写为

(2)

式中:φO——参比气体中氧的体积分数,该值为定值;φX——被测气体中氧的体积分数。

式(1)和式(2)中,R,n和F均为常数,利用换底公式把自然对数换为以10为底的对数后,氧化锆氧探头输出的氧浓差电池的电势为

(3)

由此得出结论: 只要测出氧浓差电池的EO2,即可得出被测气体中的φX。

1.2氧化锆分析仪的分类

氧化锆分析仪按探头安装方式不同分为直插式和抽取式。

1) 直插式氧化锆分析仪。直插式氧化锆分析仪是将氧化锆氧探头直接插到被测量的管道内,结构简单,响应时间短,测量精度高。直插式氧化锆分析仪按样气温度不同分为以下2种:

a) 中低温氧化锆氧探头。采用加热炉将氧化锆管温度控制在750℃,适用于烟气温度在0~650℃的环境,工作可靠,测量精度高。

b) 高温氧化锆氧探头。高温氧化锆氧探头因样气温度高于700℃,无需加热,因而氧探头本身不带加热炉,而是由高温烟气直接加热,因烟气温度变化带来的氧分析误差的校正,通过温度补偿保证氧体积分数分析的精度。

2) 抽取式氧化锆分析仪。将被测的样气抽到烟道外部进行测量,取样设备可以采用射流泵,也可以采用膜式泵等。

本文着重介绍直插式氧化锆分析仪。

1.3直插式氧化锆氧分析仪的结构组成

直插式氧化锆分析仪主要包括氧化锆氧探头(检测器)和转换器(二次表)两部分。两者分开安装即为分离式结构,两者连在一起即为一体式结构。

探头通常由氧化锆元件、过滤器、加热器、热电偶、信号引线、接线盒等组成。探头的主要作用就是输出被测氧体积分数所对应的氧浓差电势。转换器主要是稳定控制探头的工作温度,并将氧浓差电势信号值转换为对应的氧体积分数。转换器主要由主电路板,操作面板,接线端子组成。主电路由氧浓差电势信号放大器、热电偶电势信号放大器、测温单元、中央处理单元、显示及输出单元等组成。常见的氧化锆氧探头结构如图2所示。

图2 探头组成示意

2 影响氧化锆分析仪测量精度的因素

由于受氧化锆晶体结构及工艺生产过程的影响,氧化锆分析仪在使用过程中存在测量误差,影响测量精度的主要因素包括:

1) 被测气体流速。流过氧化锆探头的被测气体的流速直接影响锆头的输出特性。当T=1023.15K,氧体积分数为20.6%时,被测气体在不同流速下的实测锆头输出特性如图3所示。从实验结果可知,被测气体流速大于400mL/min,锆头才能产生符合要求的电势输出,被测气体流速在50~400mL/min变化时对锆头输出电势影响较大,被测气体流速低时影响更为明显。因为被测气体流速的增加减弱了电极对氧分子的吸附作用,强化了被测气体在电极界面区的扰动,并保证了界面区有一定的氧交换活性。所以要保证氧化锆头的测量精度必须保证被测气体存在一定程度的扰动。

图3 被测气体流速对锆头工作特性的影响

2) 氧化锆头工作温度。氧化锆头的工作温度是表征氧化锆固体电解质工作状态的特征参数。加热炉温度与氧化锆电池的实际工作温度之间是存在差异的。为了克服这种差异,需引入炉温修正值ΔT进行修正。目前锆头工作温度通常采用K型热电偶进行测量和控制。热电偶端部与锆头相距3~5mm,测出的温度约比锆头实际工作温度低8~10℃,而氧化锆头工作温度每偏离1℃,氧体积分数的测量误差大约为±0.2%。为保证测量精度,应充分重视锆头工作温度的测量和控制并定期对电偶进行检定。

3) 空气温度、湿度影响。空气容易获得并且氧体积分数比较稳定,常用来做氧化锆分析仪的参比气体。干空气的氧体积分数为20.93%,实际空气具有一定的湿度,空气中的氧体积分数与其温度和湿度有关。分析仪厂家一般规定以25℃,湿度为60%,氧体积分数为20.6%的空气作为锆头的参比气体使用。氧化锆分析仪用于环境温度和湿度相差较大的场合应对参比空气的氧体积分数进行环境温度和湿度修正。

4) 还原性气体。被测气体中如果含有还原性气体,该气体容易被高温铂电极吸附而使锆头产生附加电势输出,引起测量误差。所以如果被测气体中还原性气体含量较大,必须对样气进行预处理,才能保证氧化锆分析仪的测量精度。

5) 氧化锆头的中毒。由于氧化锆铂电极对某些气体有很强的吸附作用,所以会造成锆头中毒,吸附的化学物质会阻碍被测气体在电极区正常的电化学反应。只有在强吸附气体消失后锆头方可恢复正常工作。

6) 氧化锆头的老化。在高温下工作的锆头存在着老化现象,老化使氧化锆晶体的结构弹性变差,内阻增加,输出电势下降。对于中毒和老化的锆头可通过二次仪表加以校正,老化严重时需更换锆管。

3 氧化锆分析仪安装位置的选择及安装要求

氧化锆分析仪安装位置的选择应符合相关要求,通常装在烟气温度较低的场合,分析仪使用寿命长;装在烟气温度较高的场合,分析仪使用寿命短。分析仪的安装应避开烟气不流动的死角,也不能装在烟气流速太大的地方。另外还要考虑分析仪安装维护方便。对于中、小型锅炉,建议安装在省煤器后面,安装点不能过于靠近烟气炉膛出口,因为炉膛出口温度较高,流速较快,容易对分析仪套管冲刷腐蚀,减短使用寿命;安装点也不宜过于靠后设置,由于烟道存在漏气现象,过于靠后会造成氧体积分数值偏高,不能如实反映炉膛中的烟气氧体积分数。安装位置选择及注意事项如下:

1) 烟气温度不宜过高,否则会缩短探头的使用寿命。

2) 操作压力不能过大,一般应小于5kPa,以免产生测量偏差。

3) 氧化锆陶瓷质地脆弱,应安装在无振动、无明火燃烧的位置。

4) 应装在烟气流动性好的位置,避免安装在锅炉内侧、死角、涡流或缩口处。

5) 安装位置应有操作平台,便于探头的安装和维护。

6) 安装点附近不应出现漏气现象,否则会使氧体积分数测量值偏高。

7) 法兰之间应放置石棉垫圈,并拧紧4个螺栓,以防漏气。

8) 安装时参比气和校正气接口应朝下安装。

4 氧化锆分析仪在烟气测量中的应用

以某220t/h循环流化床锅炉装置为例,为判断炉膛燃料燃烧是否充分,需严格监控烟气氧体积分数。该项目在省煤器入口烟道设置2台直插式氧化锆分析仪,氧化锆探头直接插入烟道内,与调节器等配合使用,参与二次风流量控制,构成闭环氧体积分数控制系统,实现低氧燃烧控制。

该装置炉膛烟气经过热器换热后温度为466℃,压力为-2.8kPa,正常工况氧体积分数为3.3%,最大工况氧体积分数为5%。根据工艺条件,氧体积分数测量范围选0~10%。由于烟气温度小于700℃,选用普通中低温直插式探头。探头由氧化锆管、加热器、热电偶、过滤器、信号引线等组成,其结构如图4所示。

图4 直插式氧化锆分析仪探头结构示意

氧化锆元件是核心部件,由其产生电势信号,通过铂电极引出;加热炉通过电加热并恒温在750℃,通过热电偶检测控制。其中热电偶线,电势引出线,加热炉线均通过陶瓷支撑柱中引出。背景气只通到锆池内侧,标定气一直通到陶瓷过滤器内部,样气进入氧化锆氧探头的位置。该传感器属管状氧化锆氧传感器,采用金属O形圈密封结构保证测量的样气与参比气的密封。

该项目中由于锅炉烟气粉尘质量分数较大,为防止烟气磨损损坏氧分析仪,要求厂家在分析仪外侧再加固1个耐磨护套管,保护整根氧化锆管。为避免烟气导入时产生滞后,耐磨护套前端下部做切角并打孔以利于烟气流通。耐磨护套材质选316L不锈钢。

当氧化锆分析仪探头温度达到750℃后,仪器进入测量状态,但是在运行前期测量值可能会有较大波动,探头大约运行24h后,一般显示值才能趋于平稳,但测量结果并不一定十分准确,需要进行校准工作。氧化锆分析仪的标气校准过程如下:

1) 首先确认减压阀处于关闭状态,打开气瓶阀。

2) 打开减压阀,将标气流量调节为2.5L/min。

3) 将标气通入探头。

4) 通入标气约1min后,调节“标气校准”电位器,将体积分数显示值调为标气氧体积分数值即可。

校准完毕需拧紧“标气入口”螺帽,否则空气进入将使氧体积分数测量值偏大。

经现场应用验证,烟气的顺利流通对于氧化锆的准确测量非常重要,现场应尽可能地保证分析仪装在烟气流动性好的位置,并定期清理过滤器或导管积灰。烟气流速过大或过缓都会影响氧化锆的测量。烟道压力也不宜大,一般当烟道压力大于5kPa时需要做压力补偿。加装的耐磨护套在对氧化锆管进行保护的同时,不能影响烟气的有效流通。由于氧化锆管是1根陶瓷管,遇骤热或骤冷都有可能发生破裂,所以现场一定要保证烟气没有冷凝,炉子短期检修最好不要停仪器。开炉前先开仪器,停炉时应等炉停后再关仪器。

5 氧化锆分析仪运行中常见故障分析及解决方案

由于生产过程受各种因素的影响,氧化锆分析仪在使用过程中需要经常维护才能保证氧体积分数的测量精度。以下为日常生产中遇到的问题及原因分析。

5.1氧化锆分析仪示值偏低

1) 示值偏低可能是探头过滤器存在积灰或堵塞现象,应卸下探头,清洗或更换过滤器组件。

2) 样气中可能存在可燃气体,样气与碳氢化合物等可燃组分混合,将发生燃烧而耗氧,应及时调整工况除去可燃气体或者在氧化锆探头处加装预处理系统进行过滤,阻隔可燃气体的影响。

3) 氧体积分数测量装置安装位置不合理,形成烟气死角,烟气流通性不好会使示值偏低,可利用停机检修时对氧体积分数测点进行移位改造。

5.2氧化锆分析仪示值偏高

1) 一般氧化锆分析仪运行1~2a以上都会存在锆头老化现象,锆头老化会致内阻增大,输出电势下降,所以氧化锆分析仪示值会偏高,此时应检查锆头内阻,对于老化的锆头需及时更换。

2) 标气入口密封不严,导致空气进入,也会造成分析仪示值偏高,所以需定期检查探头安装法兰接头垫片以及标气管帽是否密封。

3) 氧化锆内外套管之间密封不好,参比气体中漏入烟气也会造成测量值偏高。故应定期检查内、外套管的密封垫片以及锆管是否长期运行存在破裂情况。

4) 炉温过低会使氧化锆锆管内阻过高,输出电势下降,引起示值偏高,此时应检查校正加热炉炉温。

5.3氧化锆分析仪示值不稳且波动大

1) 燃烧系统不稳定,超负荷运行或有明火冲击锆管,样气流量变化大会引起示值不稳。此时应和工艺配合检查,调整工艺参数,检查、更换气路阀件。

2) 样气带水并在锆管中汽化也会使仪表示值波动。此时需对锆管取样口进行改造,将取样口向下倾斜一定角度或者加装预处理系统。

5.4氧化锆分析仪无示值

此时需确认加热炉、热电偶是否工作正常;多孔铂电极是否断路;回路接线是否开路等逐项排查进行解决。

实际应用中为了真正发挥氧化锆在工业生产和节能工作中的作用,特别要加强使用中的维修和检验工作,以满足其使用条件。对确实难以消除的影响测量的因素,可在二次仪表中设法补偿。一般情况下每3个月需对锆头的静态特性、动态特性、气密性及中毒、老化等情况检查1次,及时处理锆头出现的问题。

6 结束语

随着氧化锆分析仪在烟气测量项目中的应用逐渐增多,其作用也越来越重要。氧化锆分析仪对于锅炉在燃烧过程中所产生的烟气的氧体积分数能进行迅速、准确的检测,可以实时为工艺操作人员提供准确可靠的数据,对于保障生产长周期运行,实现低氧燃烧控制,节能降耗和减少环境污染起了非常重要的作用。

[1] 陆德民,张振基,黄步余. 石油化工自动控制设计手册[M].3版.北京: 石油工业出版社,2000: 182-184.

[2] 高喜奎,朱卫东,程明霄.在线分析系统工程技术[M].北京: 化学工业出版社,2013: 222-229.

[3] 王森.在线分析仪器手册[M].北京: 化学工业出版社,2008.

[4] 朱明华.仪表分析[M].3版.北京: 高等教育出版社,2000.

[5] 乐嘉谦.仪表工手册[M].2版.北京: 化学工业出版社,2003.

[6] 陈玉霞.氧化锆氧分析仪及其应用[J].石油化工自动化,2008,44(04): 58-59.

[7] 纪纲,朱炳兴,王森.仪表工试题集-现场仪表分册[M].北京: 化学工业出版社,2015.

[8] 洪向道.中小型热电联产工程设计手册[M].北京: 中国电力出版社,2006.

[9] 王森.电化学式氧分析器在线分析仪表维修工必读[M].北京: 化学工业出版社,2007.

[10] 谢经勇.ZO系列氧化锆分析仪的应用[J].广东化工,2009,36(07): 263-265.

TH 83

B

1007-7324(2017)05-0073-04

稿件收到日期: 2017-07-26,修改稿收到日期2017-09-06。

徐艳娟(1982—),女,河南周口人,2004年毕业于北京化工大学自动化专业,获学士学位,现就职于中石化宁波工程有限公司电控室,从事石油化工仪表工程设计工作,任工程师。