高强度大梁钢的研制与轻量化应用

2017-11-01赵江涛刘永前杨海林

赵江涛 刘永前 梁 文 刘 斌 杨海林 张 扬

(1.武汉钢铁有限公司技术中心 湖北 武汉:430080;2.武钢汉钢铁有限公司热轧厂 湖北 武汉:430081)

高强度大梁钢的研制与轻量化应用

赵江涛1刘永前1梁 文1刘 斌1杨海林2张 扬2

(1.武汉钢铁有限公司技术中心 湖北 武汉:430080;2.武钢汉钢铁有限公司热轧厂 湖北 武汉:430081)

以低碳-锰钢为基础复合添加铌钛微合金化元素,成功开发出700MPa级贝氏体组织的高强度大梁钢。试验钢钢质纯净、晶粒细小、力学性能均匀,低温冲击性能和疲劳性能优良,成功应用于重型商用车大梁制造。

大梁钢;高强度;轻量化;汽车用钢

汽车用钢的发展方向是高强化和轻量化。重型商用车车架采用大梁钢制作,车架总成分为纵梁、衬梁、横梁、加强板等,车架重量超过1吨,采用700MPa级高强大梁钢制作后,减重效果明显,可达30%。各钢厂和车企均在开展700MPa级大梁钢的开发和应用研究[1-3]。以低碳锰钢为基础,复合添加铌元素和钛元素,进行细晶强化和沉淀强化,结合控制轧制和控制冷却工艺,开发出700MPa级高强度热轧汽车大梁钢,具有良好的成型性能、低温韧性和疲劳性能,成功应用于东风商用天龙重型商用车制造。

1 力学性能要求及成分设计

根据东风商用的车型设计要求,参照德标SEW092标准,制定试验钢的力学性能,如表1所示。

表1 力学性能要求

注:拉伸试验和冷弯试验规定值适用于横向试样。

试验钢用于加工商用车大梁。大梁有折弯、冲压、滚压、焊接、涂装等多种制造工艺,制成的大梁在行驶过程中需要承受较重的载荷,受各种冲击、扭转等复杂应力作用,工作条件苛刻。试验钢的成分设计需考虑大梁的制造工艺、服役特性。

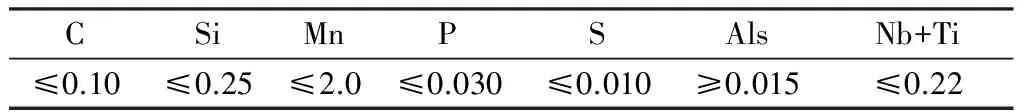

C元素控制在0.1%以下保证其成形性能,严格控制P、S杂质元素含量保证其冲击性能和疲劳性能。添加总量小于0.22%的铌和钛微合金化元素,在轧制过程中,与碳、氮元素结合析出,有效细化晶粒,并对晶界与位错起钉扎作用[4]。

试验钢的成分设计如表2所示。

表2 成分设计要求(wt%)

2 工业试制

试验钢采用武钢二炼钢厂顶底复吹转炉冶炼,经重脱硫工艺后,在1650~1750℃出钢,炉后进行合金化处理,添加锰铌等合金元素。在真空站微调成分并添加钛合金。在1500~1600℃浇钢,经板坯连铸机铸成断面尺寸230mm×1450mm规格的板坯,下送热轧厂。

板坯加热制度设计除要考虑设备能力,还应保证铌钛合金元素的析出效果最大化。连铸板坯经武钢二热轧步进式加热炉加热,其出炉温度设定为1200~1300℃,板坯温度均匀,在炉时间不小于160分钟。终轧温度设定为800~900℃,卷取温度设定为550~650℃。

3 试制结果

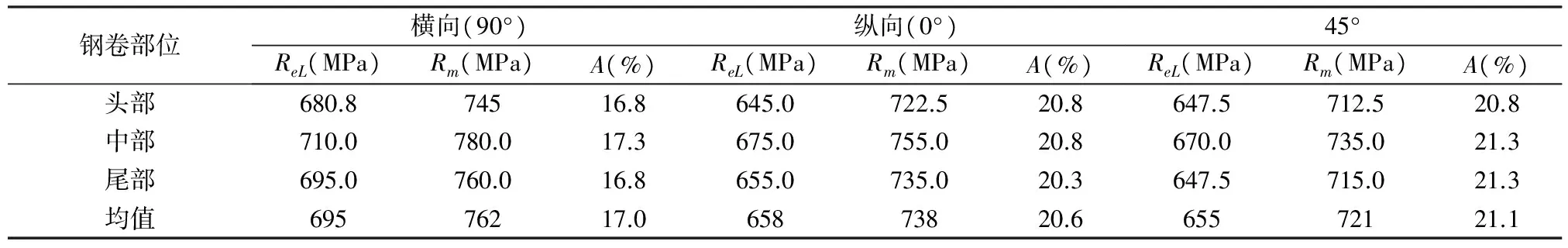

3.1 力学性能均匀性分析

取钢板头、中、尾部试样,按GB/T228.1-2010标准,在WE-60万能拉伸试验机上,测试不同部位、不同方向的拉伸性能波动,如表3所示。从表3中可知,试验钢头、中、尾部的横向力学性能值均满足目标设计的要求。各部位及方向间的屈服强度、抗拉强度和延伸率的波动值分别是47.5MPa、45MPa和4.5%。测试结果表明试验钢的拉伸性能稳定、波动范围小。

表3 试验钢的力学性能

3.2 微观组织及析出物分析

组织均匀性和夹杂物控制是满足试验钢的冲压要求和使用寿命的关键因素。

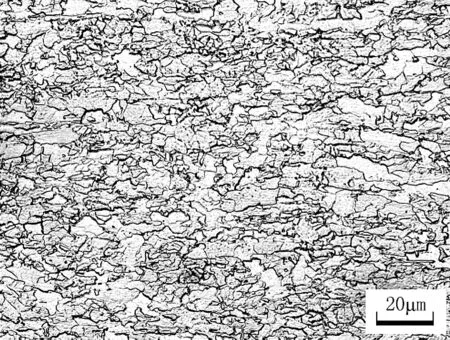

取试验钢中部试样,按GB/T 13298-15标准制金相样,在Neophotz 金相显微镜上观察夹杂物和微观组织。试验钢经过真空处理,钢质纯净,硫含量控制在很低的水平。按GB/T 10561-05标准评定夹杂物级别是DDup,1级,球状复相夹杂,如图1~图2所示。试样经3%的硝酸酒精腐蚀后,在500倍下观察显微组织为贝氏体,如图3所示,微合金化元素形成的析出物阻碍了晶粒长大,有效地细化晶粒。

图1 夹杂物

图2 夹杂物放大

图3 贝氏体

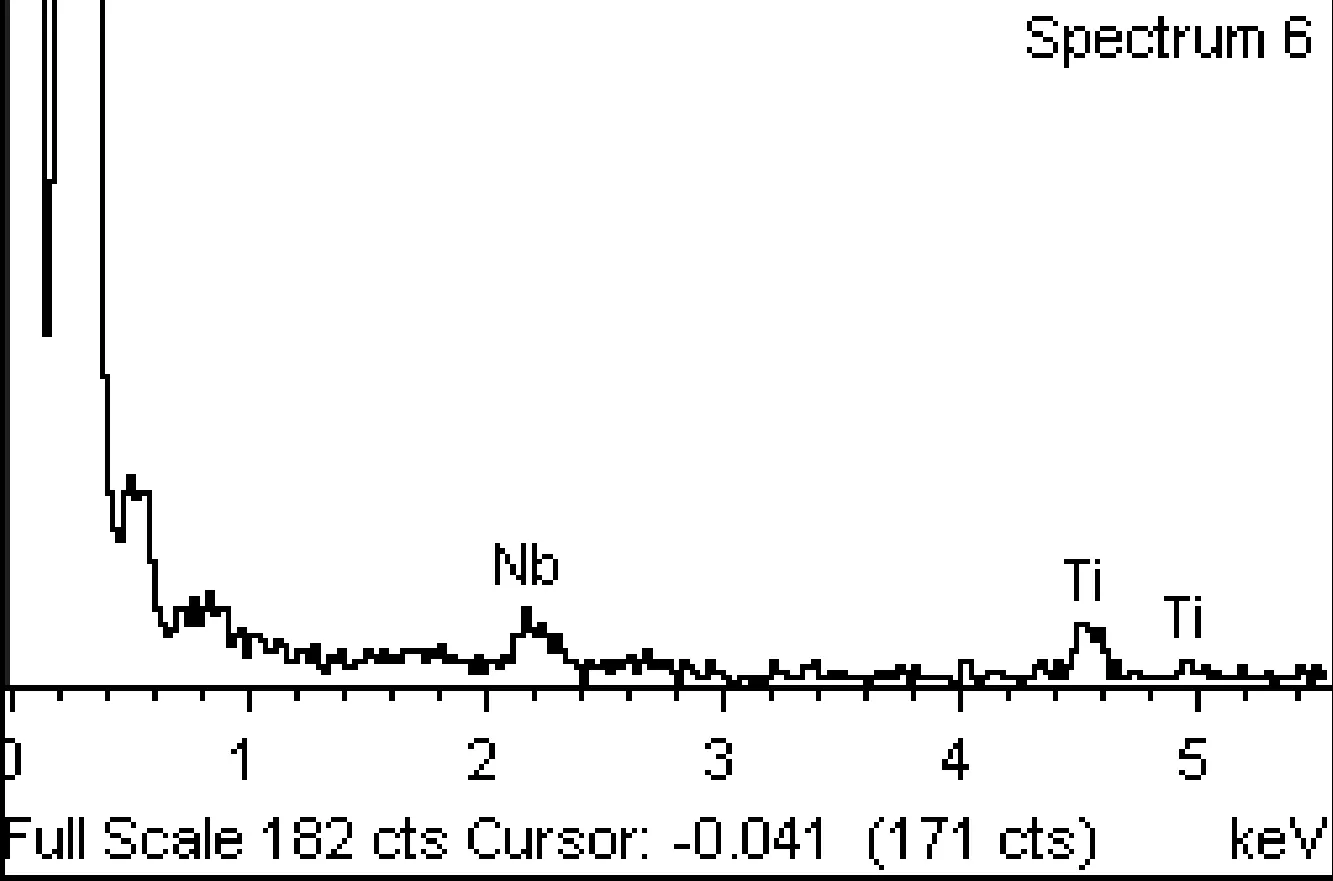

将试样制成透射电镜试验样品,在JEM2100F透射电镜上对析出物的形貌、数量和分布进行观察,如图4所示。析出物为球形,均匀分布,尺寸范围30~180nm。能谱仪分析结果如图5所示,析出类型是铌和钛的复合析出相。

图4 试验钢析出相

图5 试验钢析出相能谱图

3.3 低温冲击性能分析

商用车在服役过程中大梁受到各种冲击力作用,在低温地区服役时,需评估负载运行过程中的冲击断裂风险。低温韧性冲击试验用来评价高强度大梁钢在低温地区的服役能力。

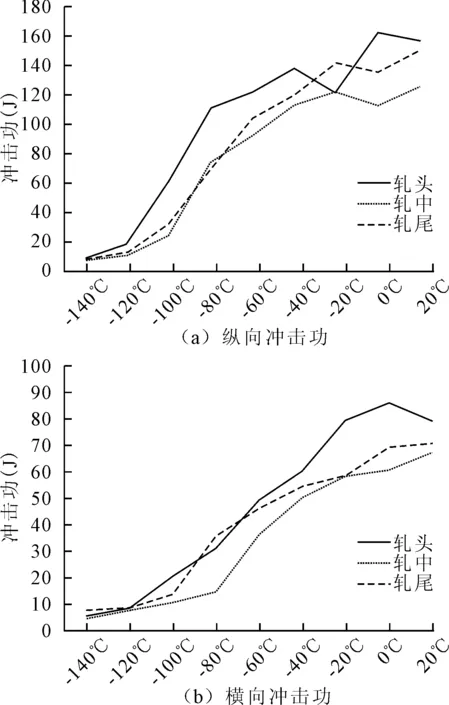

试验钢加工成7.5mm×10mm×55mm的V型缺口冲击试样,在标称能量450J摆锤试验机上,按GB/T 229标准进行系列温度冲击试验。纵向和横向冲击功如图6所示。不同部位的韧性波动不大,但纵、横向有差别。用1/2冲击平台确定脆性转变温度ITT在-60℃以下,作为汽车大梁用钢,已满足了低温服役条件。

图6 试验钢不同部位的低温冲击功

3.4 疲劳性能分析

车架疲劳寿命是商用车的重要设计指标,与车架结构、钢板疲劳性能相关。

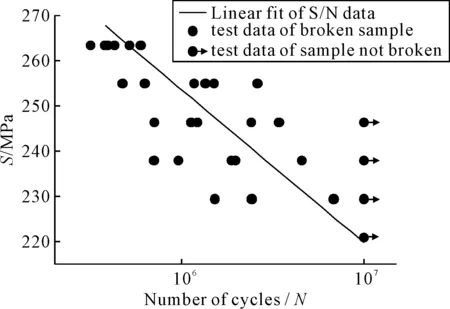

按GB/T 3075标准,采用拉-拉测试方法测量试验钢的疲劳性能,如图7所示。试样厚度为8mm,应力比为0.15,频率为160Hz。测得条件疲劳强度是219.8MPa。疲劳曲线的拟合公式为LogN=13.51-0.03×S,拟合相关度系数r=0.951。

图7 试验钢疲劳曲线

4 轻量化应用

在欧美发达国家,奔施、沃尔沃等重卡车架普遍采用厚度8~9mm,抗拉强度700MPa级的单层大梁结构。随着我国经济高速发展及相关法规的出台,国内东风、一汽解放、江淮汽车等众多商用车企业采用700MPa级高强钢替代低级别牌号,用于大梁制造[5]。

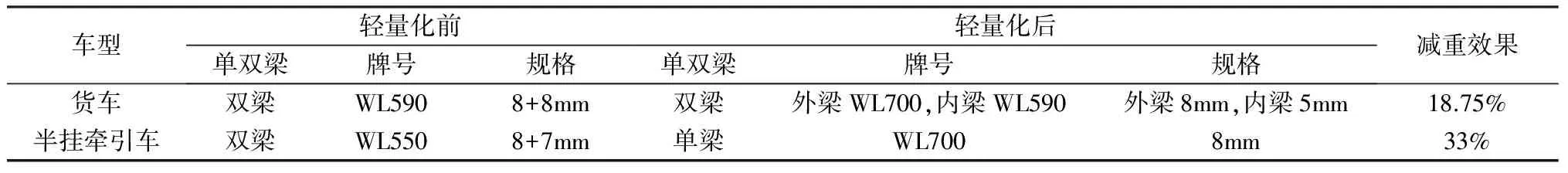

大梁的轻量化设计方案需综合考虑钢板强度提升、大梁与其它结构件的连接、大梁断面尺寸等以满足车架的刚度要求。采用高强大梁钢的轻量化方案及减重效果如表4所示。采用轻量化设计后,双梁改为单梁或减薄厚度,低强度级别大梁钢的用量减少。

表4 试验钢轻量化设计及减重效果

5 结论

(1)以低C-Mn钢为基础复合添加铌钛微合金化元素,开发出抗拉强度700MPa级的高强度大梁钢。屈服强度、抗拉强度和延伸率的平均值分别为:695MPa、762MPa、17%,满足用户的交货指标要求。

(2)试验钢采用控制轧制和控制冷却工艺,夹杂物为1级球状复相夹杂,钢质纯净。组织为细小的贝氏体组织,析出物为均匀细小的铌钛复合析出物。钢质纯净度及组织均匀性使冲击韧性和疲劳性能得到有效的保障。

在东风商用车、江淮汽车的轻量化应用,表明试验钢达到了设计要求,并能满足用户的使用需求。

[1] 蔡宁,鞠新华,邢阳,贾惠萍,郝京丽,史学星.钛微合金化700MPa级汽车大梁钢的研究[J].首钢科技,2014(2):30-35.

[2] 王琪,陈超,杜建良,张俊粉,张春雷.C700L高强度汽车大梁钢的开发[J].河北冶金,2014,(8):36-38.

[3] 巫保振,万国喜,周茂奇,安亮亮,尚继芳.700MPa级汽车大梁钢轧钢工艺探讨[J].河南冶金,2015,(2):14-16,49.

[4] N. Maruyama, G.D.W.Smith. Effect of Nitrogen and Carbon on the Early Stage of Austenite Recrystallisation in Iron-Niobium Alloys[J]. Materials Science and Engineering, 2002,A327:34-39.

[5] 樊立华.高强度汽车大梁钢在商用车轻量化方面的应用[J].商用汽车,2010,(12):99.

ResearchandApplicationonAutoHeighStrengthBeamSteel

Zhao Jiangtao1Liu Yongqian1Liang Wen1Liu Bin1Yang Hailin2Zhang Yang2

(1.R&D Center of Wuhan Iron &Steel Co., Ltd., Wuhan 430080, Hubei; 2.Hot-rolling Plant of Wuhan Iron &Steel Co., Ltd., Wuhan 430081, Hubei)

High strength beam steel with a microstructure of bainite is developed by adding Nb-Ti micro-alloyed element to C-Mn base steel. The steel has little inclusion via vacuum process and small grain size which result in uniform strength, good ballistic and fatigue performance. This kind of steel has been successful applied in manufacturing beams used in heavy-duty commercial vehicles.

beam steel; high strength; light weight; auto steel

TG142.7

A

1671-3524(2017)03-0001-04

2017-05-24

2017-06-13

赵江涛(1978~),男,硕士,高级工程师.E-mail:zhaojiangtao@wisco.com.cn

(责任编辑:李文英)