电站热力试验流量测量方法对比分析及其应用①

2017-11-01王加勇代军科刘国伟

王加勇 杨 茉 张 鼎 代军科 刘国伟

(1.上海理工大学能源与动力工程学院;2.苏州热工研究院有限公司)

电站热力试验流量测量方法对比分析及其应用①

王加勇1,2杨 茉1张 鼎2代军科2刘国伟2

(1.上海理工大学能源与动力工程学院;2.苏州热工研究院有限公司)

以某330MW火力发电厂进除氧器的凝结水流量为例,分析采用超声波流量计、ASME流量喷嘴、标准孔板流量计测量流体参数和具体管道的条件要求,并对实际应用测量结果进行分析比较。结果表明:机组考核试验以ASME流量喷嘴测量的凝结水流量作为基准;日常对比试验标准孔板流量计测量能满足要求;超声波流量计误差较大,可以测量对试验结果影响较小的辅助流量。

流量测量 ASME喷嘴 标准孔板 超声波流量计

提高流量测量的准确性是火力发电厂热力试验和节能降耗工作的重要环节[1]。根据ASME标准,流量的高精度测量应采用高精度的差压元件。由于标准孔板具有测量精度高、适用范围广及价格低廉等特点,现有的汽轮机凝结水流量测量装置大部分采用标准孔板流量计。在进行性能考核试验时,采用低β ASME流量喷嘴来提高凝结水测量精度[2~5]。

目前,参考文献仅从理论上分析流量测量装置的区别,在工业生产实际应用过程中进行对比分析,尚属首次。试验前,3种流量测量装置在流体实验室进行了标定,采用机械工业第十三计量测试中心站检定的0.1级超声波流量计、0.1级ASME流量喷嘴、0.1标准孔板进行凝结水流量测量,对3种测量方式进行了分析对比,为流量测量方法的选择奠定了一定的基础[6]。

笔者从试验角度,探讨实际应用过程中3种流量测量装置的区别,给同行提供参考。

1 3种流量计的测量方法及其要求

1.1 超声波流量计

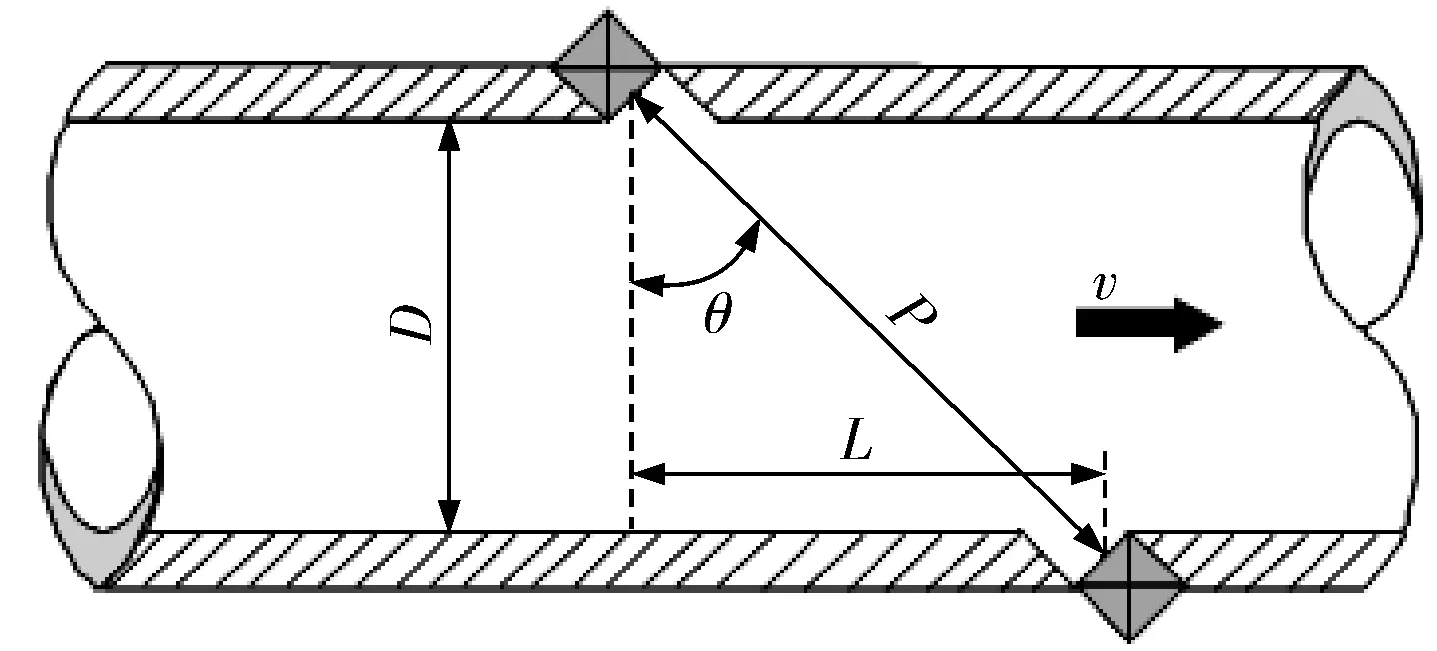

用超声波流量计测量凝结水流量,流体内可以不必插入任何元件,对流体的流场不会产生任何影响,不会产生压力损失。但当液体中含有气泡或噪声时,会影响声波的传播。另外,超声波流量计实际上测量的是流体速度,它会受到流体速度分布的影响,虽然可以进行速度分布校正,但目前仍然不是十分准确。超声波流量计的测量原理如图1所示。

D——管道的直径; L——两个传感器的直线距离; P——两个传感器的距离; v——流体流速; θ——角度

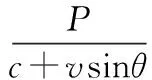

传感器既发送信号又接收信号,上游传感器发送信号,下游传感器接收信号时,定义为顺流传播, 超声波被流体加速,其速度为tdn;下游传感器发送信号,上游传感器接收信号时,定义为逆流传播, 超声波被流体减速,其速度为tup:

(1)

(2)

其中,c为声速。

联立式(1)、(2)得到流体的速度v,进而得到管道的流量:

(3)

鉴于超声波流量计的测量原理与计算方法,测量时要求管道条件较高,以便保证流体流场的均匀性:

a. 直管段要求前10后5,即在传感器安装位置前10倍直径长度和后5倍直径长度无弯头、阀门等引起流体扰动的装置;

b. 准确测量管径、外径、周长和直径;

c. 确定管道材料、壁厚和接触温度;

d. 确定是否有内衬、内衬种类和厚度。

1.2 ASME流量喷嘴和标准孔板

ASME流量喷嘴和标准孔板这两种节流装置均适用于测量圆形截面管道中的单相、均质流体,即牛顿流体。同时要求流体充满管道;流体流动是稳定的或随时间缓变的,流体流经节流件前流动应达到充分紊流,在节流件前后一定距离内不发生相变或析出杂质且流速小于音速。

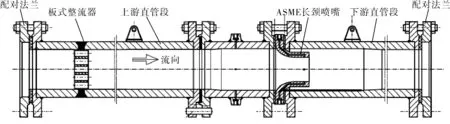

ASME流量喷嘴测量布置如图2所示,标准孔板测量布置如图3所示。

图2 ASME流量喷嘴测量布置图

图3 标准孔板测量布置图

ASME喷嘴和标准孔板的流量计算公式为:

(4)

式中C——工作状态下节流件流出系数;

d——工作状态下的节流件开孔直径,m;

α——工作状态下节流件流量系数;

β——工作状态下节流件开孔直径与管道内径之比;

ε——流束膨胀系数;

Δp——节流件压差,Pa;

ρ1——工作状态下的流体密度,kg/m3。

考虑上述两种节流装置的测量原理,在安装和测量时应注意如下事项:

a. 流体必须充满圆管,并连续不断地流经节流装置;

b. 流体在物理上和热力学上必须是均匀的单相流体;

c. 流体流经节流装置时不得发生相变;

d. 节流装置所测的流体必须是稳定流,或可看作是稳定的缓慢变化的流体,不适用于脉动流和临界的流量测量;

e. 流束必须与管道轴线平行,不得有旋转流;

f. 节流件安装前管道内不得有氧化物和杂物,防止损坏节流件;

g. 节流件表面应用软纱擦净,不得用砂纸或锉刀等工具损伤入口表面和锐口;

h. 节流件现场吊装时,严禁用铁丝、钢丝或吊钩穿入节流件喉部孔径,以防止节流件锐口损伤,影响测量精度。

2 超声波流量计、ASME流量喷嘴、标准孔板试验测量结果对比分析

2.1 ASME流量喷嘴与标准孔板两种测量方法试验结果对比分析

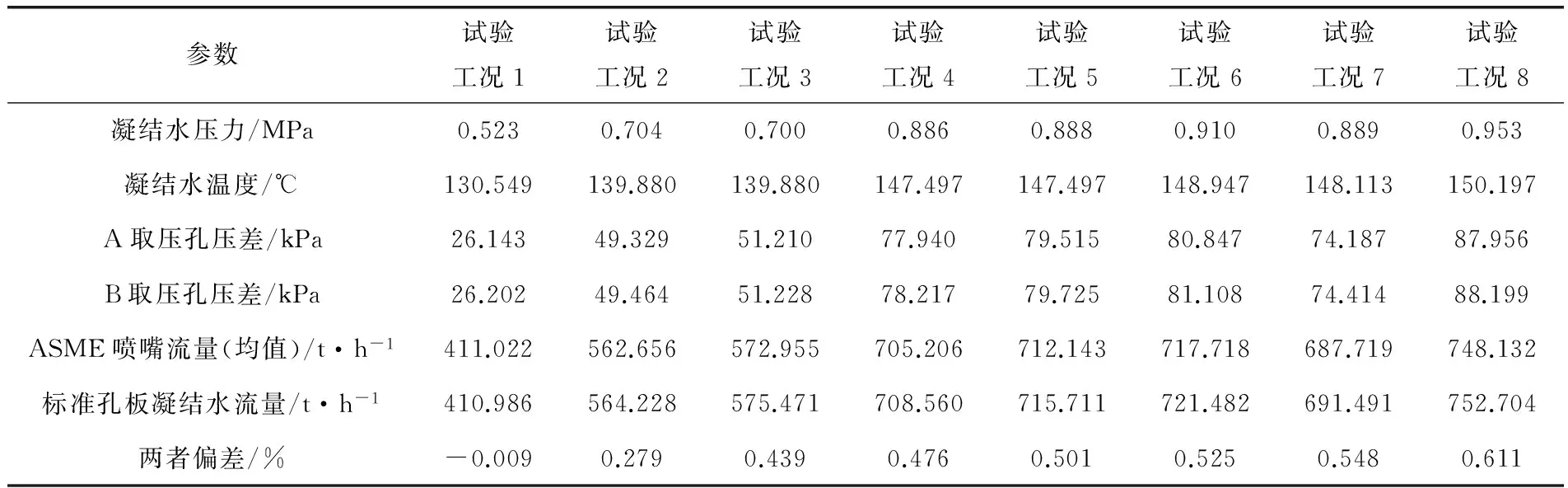

对ASME流量喷嘴和标准孔板节流装置进行8次试验,每个工况下机组稳定运行2h以上,标准孔板加装两台差压变送器以消除仪表误差,ASME流量喷嘴安装A、B两对取压孔进行试验,对不同运行工况下同时采用两种测量方法得到的凝结水流量均值进行比较,结果见表1。可见,ASME流量喷嘴测量的凝结水流量比采用标准孔板测量的凝结水流量小。同时,还可以发现,采用这两种方式测量凝结水流量时,随着流量的增加,偏差增大。

表1 ASME流量喷嘴与标准孔板节流装置试验结果比较

分析原因如下:流体实验室检定环境与现场试验条件有较大偏差,结合图2、3可知,ASME流量喷嘴和标准孔板在试验前进行了检定,但由于标准孔板受安装条件和管道流体影响较大,而ASME流量喷嘴上游管段有整流板,保证了流体的稳定性,测量环境更接近于试验环境,这也是ASME试验规程涉及考核时推荐采用ASME流量喷嘴的重要原因。

对于工程实际而言,标准孔板相对检定便宜,便于拆解送检,常用于电厂日常检测。而ASME流量喷嘴精度高,维护繁琐昂贵,定期检定费用高。

结合ASME流量喷嘴和标准孔板流量测量结果,笔者以ASME流量喷嘴为基准,拟合标准孔板测量的流量与ASME测量的流量偏差修正曲线,日后机组性能监督以修正后的孔板测量流量进行评判会更为准确:

Y= 0.0016X- 0.6256

式中X——孔板测量的凝结水流量,t/h;

Y——修正后的凝结水流量,t/h。

2.2 ASME流量喷嘴与超声波流量计两种测量方法试验结果对比分析

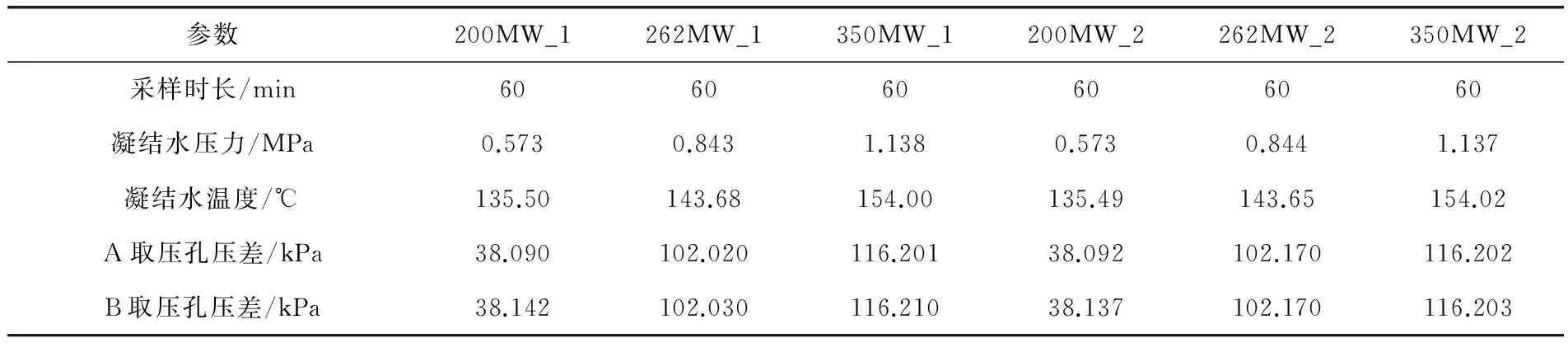

对ASME流量喷嘴与超声波流量计流量测量进行3个负荷试验,每个工况进行2h,每个工况重复两次平行试验,得到的凝结水流量测量结果见表2。

表2 ASME流量喷嘴与超声波流量计试验结果比较

(续表2)

由表2可见,ASME流量喷嘴测量的凝结水流量比采用超声波流量计测量的凝结水流量大,且随着凝结水流量的增加,偏差增大。可见,超声波流量计虽然在大流体实验室进行了检定,但在实际应用过程中,其偏差较大。

分析原因如下:实际生产过程中,管道表面为了防腐刷了一层油漆,影响到测量管道外径周长或直径准确测量,且管道内壁污垢的产生也会影响声波的传播;两个探头之间的距离对于声波的传播时间误差较大,故采用超声波流量计测量汽轮机凝结水流量时误差较大。

超声波流量计测量流体流量不必插入任何元件,对流体的流场不会产生任何影响,不会产生压力损失,且便于携带,适合现场多个地方的测量,虽然实际测量精度较低,但对于电站不便安装节流装置或太细的管道仍有一定的优势,可以定性判断管道流量的增减,起到对现场的指导作用。

3 超声波流量计、ASME流量喷嘴、标准孔板3种测量装置综合分析

ASME流量喷嘴自身携带整流板,受现场测量环境影响最小,在涉及设备考核时必须使用。ASME喷嘴由于结构特点长度在11m左右,不便于运输、安装,且检定费用高,对于电站日常监督不切合实际。

标准孔板相对检定便宜,便于拆解送检,定期检定满足日常需要,最适用于电厂日常监督。但由于受管道条件和流体条件影响,机组检修时必须送检,检查取压孔是否有毛刺等。

超声波流量计便于携带,适用于现场多个地方的测量,进行定性判断。但超声波流量计的价格比较高,其标定与维修必须到专门的标定和维修部门才能得到解决。

4 结论

4.1 ASME流量喷嘴测量的凝结水流量比采用标准孔板测量的凝结水流量小;ASME流量喷嘴测量的凝结水流量比超声波流量计测量的凝结水流量大。ASME流量喷嘴上游管段有整流板,保证了流体的稳定性,测量环境更接近于实验检定环境,故ASME试验规程中在涉及考核时推荐采用ASME流量喷嘴。

4.2 采用ASME流量喷嘴、标准孔板、超声波流量计测量凝结水流量,随着流量的增加,偏差增大,标准孔板较ASME流量喷嘴偏差在0.5%左右,经过修正后可以用于日常机组性能的监督,而超声波流量计在满负荷测量时偏差达到11.5%。

4.3 电站热力性能试验时,上述3种方法均会用到。常规试验,如修前修后对比试验采用标准孔板测量凝结水流量等主要流量;在考核试验时建议采用ASME流量喷嘴以提高试验精度;在测量给水泵密封水流量、循环水流量等辅助流量时,或现场不具备安装节流装置条件时,可采用超声波流量计来测量。

[1] 李勇,王加勇.新型凝结水流量测量装置的研究[J].热力发电,2012,25(3):23~26.

[2] 山西省电力局.热工仪表及自动装置[M].北京:中国电力出版社,2007.

[3] ASME/ANSI,PTC19.5 2004 Flow Measurement[S].New York: ASME, 2004.

[4] ASME/ANSI, MFC-3M 2004 Measurement of Fluid Flow in Pipes Using Orifice,Nozzle and Ventri[S].New York:ASME,2004.

[5] ASME/ANSI,PTC6 2004 Steam Turbines[S].New York:ASME, 2004.

[6] ASME/ANSI,PTC6S Report 1988 Procedures for Routine Performance Tests of Steam Turbine[S].New York:ASME,1988.

ComparisonandAnalysisofFlowMeasurementMethodsandTheirApplicationinPowerStationThermalTest

WANG Jia-yong1,2, YANG Mo1, ZHANG Ding2, DAI Jun-ke2,LIU Guo-wei2

(1.CollegeofEnergyandPowerEngineering,UniversityofShanghaiforScienceandTechnology;2.SuzhouNuclearPowerResearchInstituteCo.,Ltd.)

Taking condensation water flow in the deaerator of a 330MW coal-fired power plant as an example, and making use of the ultrasonic flowmeter, the ASME flow nozzle and the standard orifice plate flowmeter to respectively measure parameters and analyze specific pipeline conditions were implemented. Comparatively analyzing the measured results and taking the condensation water flow measured by ASME flow nozzle as the benchmark show that, the measurement with standard orifice plate flowmeter can meet requirements and the ultrasonic flowmeter has obvious error in measurement and it can be applied to the measurement of auxiliary flow which influences the test results less.

flow measurement, ASME nozzle, standard orifice plate, ultrasonic flowmeter

王加勇(1985-),博士研究生,从事电站热力性能试验及其优化工作,wangjiayong@cgnpc.com.cn。

TH814

A

1000-3932(2017)06-0538-05

2016-12-12,

2017-04-24)