铜熔炼炉温度测控系统应用技术的研究①

2017-11-01吕有忠

吕有忠

(云南工商学院信息与工程学院)

铜熔炼炉温度测控系统应用技术的研究①

吕有忠

(云南工商学院信息与工程学院)

介绍铜熔炼炉的工艺特点,给出铜熔炼炉温度测控系统的总体方案、仪表设备的选型与系统功能的实现方法。最后结合工程应用实践,总结了仪表设备选型、安装固定和系统设计方面的经验。

温度测控系统 铜熔炼炉 仪表选型 PLC

铜熔炼炉炉体和熔池的温度测控对于掌握整个铜熔炼炉工艺状况具有极其重要的意义。然而,炉体和熔池测温系统存在设计不完善、准确度不高、易损坏及更换困难等问题,严重影响工艺操作的准确度和生产的连续性。另外,由于熔体温度高,且受到熔体运动机械冲刷、侵蚀等影响[1],导致高温熔体连续测温成为铜冶炼行业的难题。为此,笔者设计了一个铜熔炼炉温度测控系统,通过适当的仪表选型与功能设计,实现高准确度、高可靠性的温度测量。

1 铜熔炼炉工艺

铜熔炼炉工艺要求测温系统连续、精度高,测温仪表抗腐蚀、抗氧化,因此在构建测温系统时,对仪表选型、数据采集等环节,特别是热电偶保护管的材料选择和安装方式需认真比较分析。

铜熔炼炉工艺按温度检测部位一般分为3类:铜水套冷却循环水温度检测与报警;炉体升温过程测温;熔池、其他相关设备和管道介质的实时温度测量[2]。

1.1 炉体升温过程测温

为了掌握大型铜熔炼炉开炉升温过程中的温度变化情况,实时调整烘炉加热过程,满足特定耐火砖对升温过程的技术要求,对炉体设置了大量温度检测点;将测得的炉墙各部位实时温度通过传感器以电信号形式送入计算机测控系统,构成分布式温度检测系统,并随时能在上位机测控画面中查看所有测点温度。

炉体升温检测仪表采用铠装升温热电偶,共14只,测量范围0~1 000℃,砌炉时敷设于炉体5个不同高度平面内,用于测量炉墙温度。

1.2 熔炼过程炉墙与熔池测温

铜熔炼炉正常熔炼过程中,炉体熔池测温主要用于检测炉内熔池金属溶体温度,实现熔炼过程炉内化学反应状态的判断和熔池温度的调节,为工艺控制提供最直接的依据。目前,炉内熔池检测环境复杂、冲刷、易腐蚀、不宜更换设备是主要的测温难题。

在测温系统设计过程中,沿炉体在熔炼段两个不同高度上各均衡分布3个检测点(共6只特殊热电偶),输出的电信号进入计算机测控系统,实现熔池温度的检测。具体测点说明见表1。

表1 熔池、炉顶、炉墙热电偶测点说明

2 温度测控系统总体方案

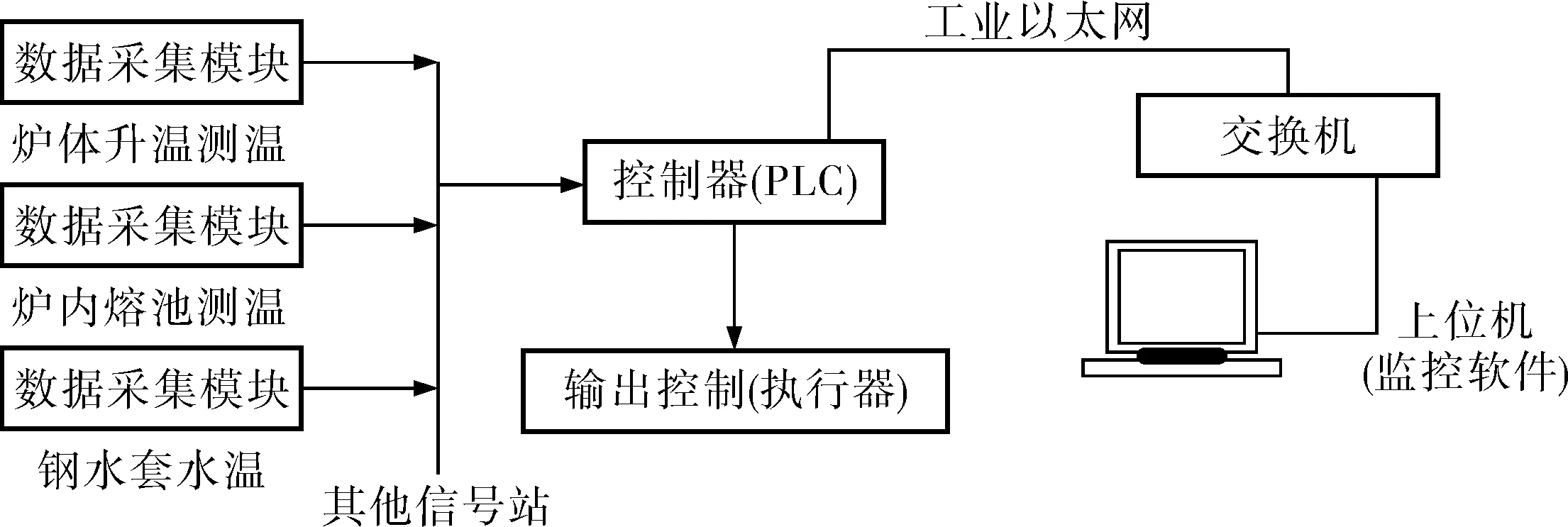

铜熔炼炉温度测控系统(图1)由计算机测控系统、温度检测仪表和数据采集模块3部分构成。计算机测控系统通过数据采集模块采集温度数据,采用数据库或OPC服务器与数据采集模块进行数据连接。

温度检测仪表采用铠装热电偶、装配式热电偶与铂热电阻。数据采集采用PLC的I/O模块实现,模拟值采集采用SM331模块实现,通过量程卡设定测量信号类型和测量范围[3];同时,PLC可执行程序实现相应的PID控制功能。上位机采用专门的温度测控系统软件、工控组态软件或DCS系统来实现温度数据的存储、查询、画面显示、报警、趋势分析及控制等功能。PLC控制器与上位机系统之间通过工业以太网实现通信。

图1 铜熔炼炉温度测控系统示意图

3 仪表设备选型

根据工艺要求,测温点均分布于铜熔炼炉内,属于典型的有色冶炼工业环境,因此要求测温仪表需具备以下要求:

a. 要求连续检测,不允许间断测量,并可远传至计算机控制系统;

b. 要求在计算机系统人机界面上,操作人员可以使用6支熔池热电偶中的任意一支来显示熔池温度,并将该温度值作为溶体温度控制操作的主要依据传输到排放层的熔池温度显示器上;

c. 要求熔池热电偶保护管耐机械冲刷与侵蚀,能在氧化、还原气氛中使用,抗热、抗振性能高;

d. 要求铜熔炼炉工艺测温仪表测量准确,可用于工艺自动化联锁控制;

e. 要求测温仪表使用寿命长,重要检测点处的仪表更换方便,至少满足一个炉期的正常使用。

3.1 升温热电偶

结合工业环境特点与工艺要求,升温部分采用铠装热电偶,热电偶插入长度为5m(根据炉体圆周长确定),在砌炉过程中埋入相应位置,引出引线。由于升温过程炉砖温度不高于900℃且无强烈振动,与金属溶液不接触,所以该仪表不需要固定。综合分析后,采用镍铬-镍硅铠装热电偶(K分度,工作端直径φ3mm)。

3.2 熔池和炉顶热电偶

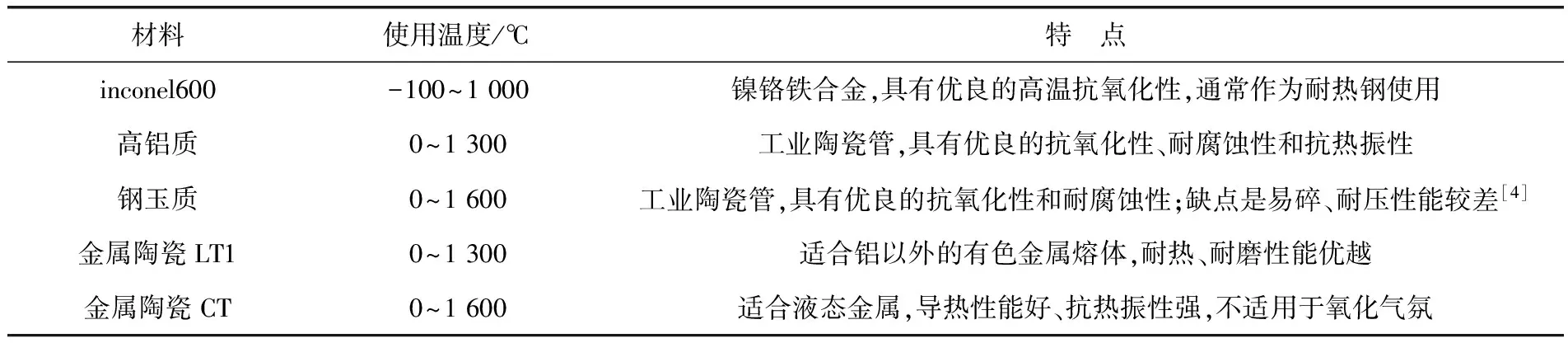

熔池和炉顶热电偶采用N分度。为了适应机械冲刷、侵蚀、高温、腐蚀、氧化还原气氛,对比了5种冶炼行业常用的保护管材料,具体见表2。可以看出,熔池和炉顶热电偶的保护套管宜选择金属陶瓷LT1,该材料能很好地适应铜熔炼炉工业环境。综合分析后,采用GPC-T-6-N热电偶。

表2 5种保护管材料的对比

3.3 工作热电偶

工作热电偶主要用于检测熔炼过程中炉墙中部和炉底的侵蚀程度,在砌炉时埋入相应位置,检测信号送入上位机系统用于检测报警。由于工作热电偶埋入炉墙内部不与金属溶液接触,且温度低于1 000℃,因此其测温范围在0~1 000℃即可满足要求,同时仪表要求具有抗热振性。综合分析后,采用inconel600材料的K型镍铬-镍硅铠装热电偶(带法兰安装),其使用温度可达1 000℃以上,具有较好的化学稳定性、抗腐蚀性和抗氧化性[5]。

3.4 冷却水套测温仪表

冷却水套测温仪表主要用于检测冷却水套管出口回水温度,测温范围0~100℃,传感器要求防水防尘,无其他特殊要求,因此选用铂热电阻Pt100,防护等级IP65。

4 温度测控系统功能实现

根据铜熔炼炉温度测控系统方案,选用远程I/O模块实现对现场温度数据的采集,控制器选择S7-300 PLC实现数据储存、编程、控制及通信等功能,上位机SCADA系统采用组态王6.55实现测控画面的设计和运行。

4.1 组态王与S7-300 PLC之间的通信

组态王与S7-300 PLC之间的通信可以通过两种方法实现:采用组态王提供的驱动程序实现;采用OPC与组态王之间的通信实现。当采用第1种方法时,在组态过程中,通过组态王的设备添加向导定义外部设备为PLC[6],并选择S7-300系列TCP;硬件选择S7-300 PLC上扩展的CP343-1以太网模块,在计算机上使用CP1613以太网卡,PLC和计算机之间通过以太网进行连接。

4.2 测控系统的功能

在上位机中,铜熔炼炉温度测控系统的功能是:负责温度数据的采集、记录、保存、查询、显示、处理和设定,对需要报警的温度值实现越限报警,如冷却水套回水温度高报警;炉体升温过程炉温运行曲线与趋势画面的显示;利用联锁配料配方程序和皮带输送机控制程序,实现对炉体升温过程砖温、炉体运行状态下砖温、熔池金属溶体、炉顶烟气温度和冷却水套回水温度的测控。

5 经验总结

在有色金属冶炼行业中,铜熔炼炉温度检测作为工艺过程监控的一部分,其应用技术的研究至关重要。在此,笔者总结了几点经验:

a. 在仪表设备选型方面,应当详细分析现场工业环境对仪表设备的各种影响,选择合适的测温仪表。在本工程案例中,炉体升温热电偶应用环境较好,采用普通K分度铠装热电偶即可满足使用要求,而且国内各主要仪表生产商均能提供,采购价格不高,渠道多。相比之下,熔池和炉顶烟气温度热电偶使用环境复杂、温度高,不但需要考虑仪表的抗热振性和耐冲刷性,还要考虑熔池内化学反应氧化还原气氛对保护管的腐蚀性。

b. 热电偶与热电阻一般有螺纹连接、法兰连接及焊接等安装形式,同时需要考虑测量端的插入深度等情况,这在系统设计时应加以明确。如熔池热电偶,考虑到实际应用中更换和维护的方便性,宜采用法兰卡套安装形式。

c. 铜熔炼炉温度测控系统应本着分散与集中相结合、经济适用、稳定可靠的设计原则,结合实际使用情况进行构建。在本系统中,采用技术成熟可靠的西门子PLC系统作为下位机实现数据采集与控制,下挂远程I/O单元;上位机系统选择符合国内操作习惯、应用广泛、设计灵活的组态王软件,其性价比远高于国外组态软件。

6 结束语

铜熔炼炉温度测控系统运行情况表明,系统测温环节可靠,数据稳定准确,现场维护量少。系统构成简洁,上位机画面丰富,设计修改方便,操作工使用方便,数据储存调用可靠。该系统从方案设计到实施过程密切跟随工艺要求、认真分析应用环境,具体项目具体研究,无论从技术角度还是经济方面都体现出一定的优越性,在同行业测温应用中具有一定的参考价值。

[1] 刘玉长.自动检测和过程控制[M].北京:冶金工业出版社,2010:40~45.

[2] 李明照,许并社.铜冶炼工艺[M].北京:化学工业出版社,2012:115~121.

[3] 秦益霖.西门子S7-300 PLC应用技术[M].北京:电子工业出版社,2012:122~126.

[4] 王国权,孙传贤.金属陶瓷热电偶护管的使用[J].化工自动化及仪表,1985,12(2):43~44.

[5] 李叶,梁庭,王凯,等.基于高温环境下高绝缘高响应性铠装热电偶的研究[J].化工自动化及仪表,2012,39(3):335~338.

[6] 熊伟.工控组态软件及应用[M].北京:中国电力出版社,2012:22~26.

吕有忠(1975-),高级工程师,从事电力系统分析、电气自动化技术、冶炼工艺控制技术的应用研究,106798247@qq.com。

TH862

B

1000-3932(2017)03-0309-03

2016-10-30,

2016-11-28)