EO/EG装置氧表预处理系统的改进①

2017-11-01林湛霞张国志

林湛霞 张国志

(1.中化泉州石化有限公司;2.上海莱丰自动化技术有限公司)

EO/EG装置氧表预处理系统的改进①

林湛霞1张国志2

(1.中化泉州石化有限公司;2.上海莱丰自动化技术有限公司)

针对EO/EG装置氧表预处理系统在实际应用中存在的问题,对原预处理系统中减压阀、流量报警设备设置不合理,造成氧表测量值频繁波动影响工艺生产的问题进行了相应改造,改造后的预处理系统的样品条件达到了氧表的使用要求。

磁氧分析仪 预处理系统 环氧乙烷(EO) 乙二醇(EG)

国内某100万吨乙烯项目,自2013年EO/EG装置氧表投用以来,由于工艺压力的波动,引起氧表预处理箱内压力、流量波动 ,导致进样压力难以稳定,引起测量值波动,无法达到设计精度,工艺难以操作。为了优化工艺生产,笔者对此表的样品预处理进行了改造,仪表维护量减少,同时工艺操作也平稳高效。

1 EO/EG装置简介

乙二醇装置主要由环氧乙烷(EO)和乙二醇(EG)两部分组成,某EO/EG装置采用乙烯氧气氧化法。在催化剂银的作用下,乙烯和氧气直接进行氧化反应,生成环氧乙烷:

该化学反应的副反应同时进行,反应式如下:

C2H4+3O2→2CO2+2H2O

副反应生成的CO2用碳酸盐溶液吸收并将它从循环气体中除去,反应式如下:

CO2+K2CO3+H2O→2KHCO3

在上述反应中,将甲烷作为致稳剂加入到循环气中,用以提高爆炸下限和氧在反应器进料中的允许浓度,同时为了得到环氧乙烷的最佳收率,还加入抑制剂二氯乙烷来限制乙烯完全氧化为二氧化碳。乙二醇工艺纯净的环氧乙烷与水按一定比例送入乙二醇反应器,反应生成乙二醇。再经蒸发、脱水、精馏得到产品乙二醇:

C2H4O+H2O→C2H4(OH)2(乙二醇)

环氧乙烷反应器是全装置的关键,主要控制参数为:入口乙烯浓度30%,入口氧气浓度8%。

在反应器集中安装在线分析仪器:在线质谱仪一台,用于监控4路气体的9种组分; 在线磁氧表4台;在线色谱一台。反应器两路切换,整个反应器部分多达36个停车联锁,其中氧表的浓度是最重要的监测参数[1]。

2 氧表在工艺中的作用

在氧化反应中,氧浓度是一个关键的监测参数,氧浓度过低,乙烯转化率下降;氧浓度过高,乙烯转化率上升,但环氧乙烷的产量并不明显提高;氧浓度如果超过爆炸极限,装置就会存在严重的安全隐患,因此快速而准确地分析出反应器进、出口的氧浓度是非常重要的。氧化反应器中氧的摩尔浓度应控制在8.0%(甲烷致稳)或6.8%(氮气致稳)以下。测量值稳定且小于8.0%(如果大于8.0%,装置停车并难以控制加氧量的操作,而且中间产物环氧乙烷反应活性高,爆炸极限宽为3%~100%),为了防止可燃性混合气体的形成,广泛采用联锁系统加以保护。乙烯氧化反应系统的安全关键是氧气的浓度是否正常,为了能准确显示氧气浓度,反应器入口设计3台氧分析仪,反应器出口设计一台氧分析仪,其中3台组成三取二冗余系统,分析结果进入DCS和SIS系统,工艺异常时实施紧急刹车控制。其中任何一台高报警就联锁停氧气混合站(OMS)。所以任何设计不当、设备材料选择不妥、安装差错,都会导致装置停车甚至引发着火、爆炸。工艺压力的波动,会引起氧表预处理箱内压力、流量的波动 ,从而导致进样压力难以稳定,引起测量值波动,造成工艺难以操作。

3 氧表在反应控制中存在的问题

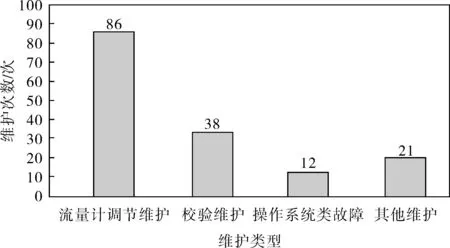

图1统计了4个月氧表AT-1501、AT-1502由于测量数值波动而产生的维护量。

图1 仪表维护量统计图

由图1可以看出氧表流量计波动调节维护量占总维护量的55%。经过分析认为,氧表频繁波动是因为仪表预处理设计上存在问题。

流量计安装位置不合理,调节流量计会产生背压,将流量计由原表后位置移至表前。流量开关原设计在表后,流量开关具有很强的节流作用,放在表后会产生较大的背压,导致仪表测量气室压力不稳定,并且流量开关会导致流量波动,拆除流量开关试验。氧表的测量气室出口一般会设计直排大气,以避免背压对测量气室内部的压力造成影响而产生测量偏差,原设计中将流量开关和流量计均安装在仪表出口之后,流量计和流量开关的结构中均有节流作用很强的针阀,为保证流量开关设定的流量报警点符合要求,必须将内部的针阀关小,这就相当于仪表出口有很大的背压。一旦仪表入口处压力或流量波动,将马上导致仪表测量气室的压力波动,从而导致仪表测量值波动。

假设气路系统是在理想情况下,则忽略重力,简化后的伯努利方程为:

式中p——流体的压强;

p0——常量;

v——流体的速度;

ρ——流体的密度。

其中从左到右分别为静压、动压和总压。显然流动中速度增大,压强就减小;速度减小, 压强就增大;速度降为零,压强就达到最大值(理论上应等于总压)。

当仪表测量室出口直排大气时,动压将会较大,静压力将会较小;当仪表测量室出口有背压时,静压力将会较大,动压将会小于直排大气时的动压。当总压即压力源波动时,测量室出口直排大气情况下的静压变化将会较小,而动压变化将会较大,静压变化小对气体密度的影响也会较小,对测量的影响也会较小;而测量室出口有背压时,由于背压的影响,动压变化将不如前者那么大,静压变化则大于前者,静压变化大导致气体密度变化也会较大,则对于测量的影响会很大。因此,将可能会产生背压的部件安装在仪表出口的设计是不合理的。

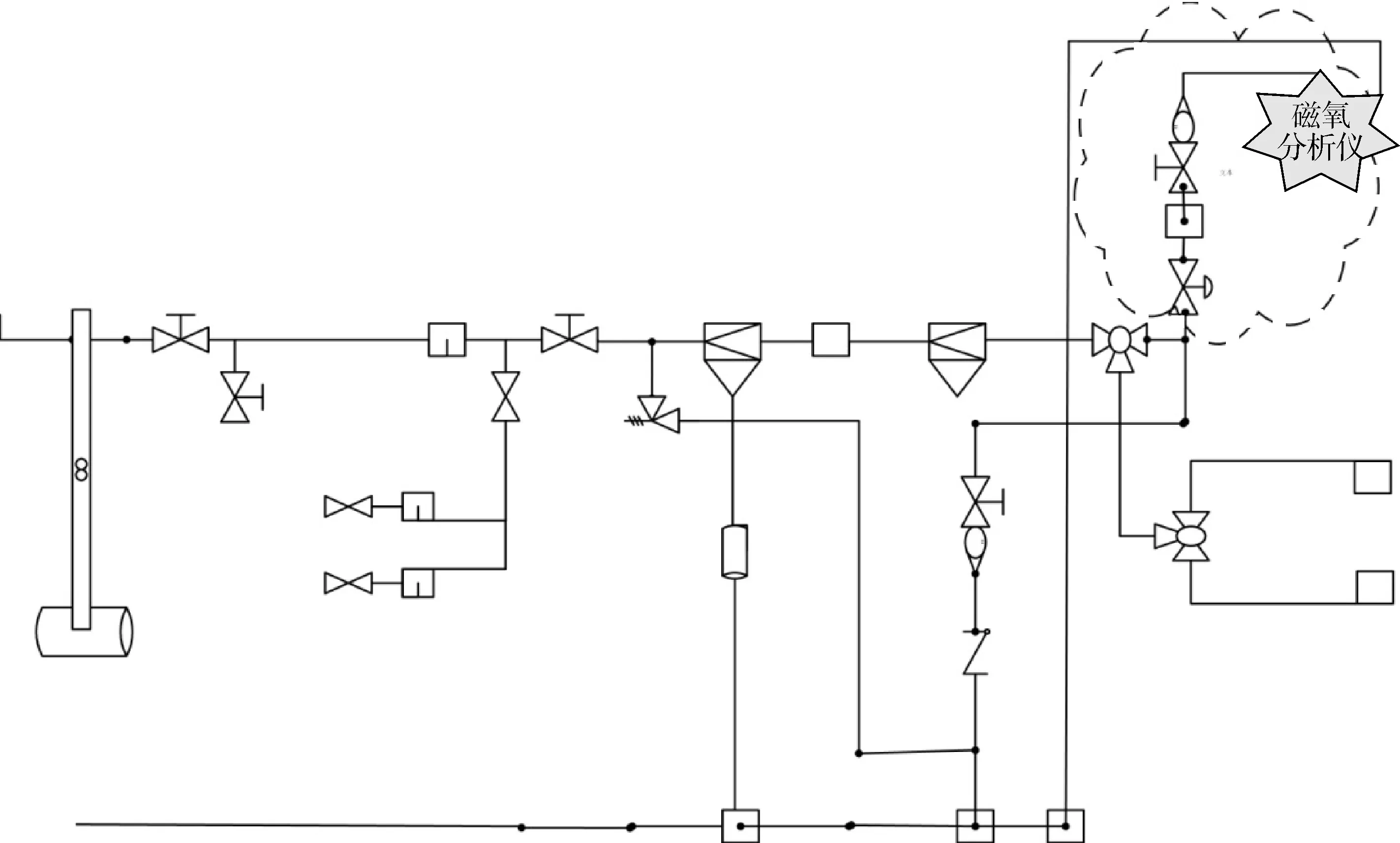

改造前的预处理系统如图2所示。

4 改进措施

对于第3节出现的情况有两种解决办法:方案一,增设表前稳压阀、稳流阀和表后背压稳压阀、稳流阀;方案二,将造成背压的部件移至表前[2,3]。

方案一的实际运行效果会好于方案二,因为这种方案的压力和流量都会非常稳定,是仪表理想的测量工况,但是由于工艺生产安全的要求,需要控制样品滞后时间在15s以内,若增设这些稳压、稳流设备样品滞后时间会超出设计要求,因此只能选择方案二。

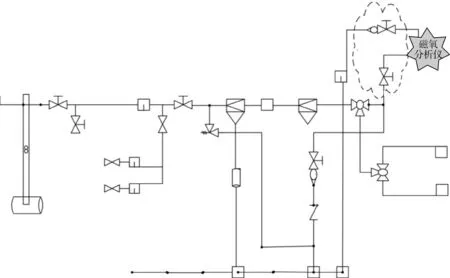

方案二,出于工艺安全的考虑流量计的位置不允许置于表前,只能将它的背压影响尽可能减到最小,即将流量计全开,只起到指示流量的作用,然后利用表前针阀来控制流量大小。流量开关按工艺要求也要置于表后,但无法选到合适的不会产生背压的流量报警设备,经过与工艺人员商讨,将流量开关移至表前,然后加强巡检关注表后流量计的示数即可,改造后预处理系统如图3所示。而且仪表测量室如果漏气,流量开关不报警,但流量计示数会下降,而且仪表测量值也会下降,不会造成装置联锁停车,工艺人员关注氧测量值及其趋势即可。对于安全方面,入口、出口氧表都是两台,可互相参考测量值,任意一台测量值高高报警都会联锁OMS停车,同时工艺人员加强对氧测量值的关注度,加强巡检,不会发生安全问题。

图2 改造前预处理系统简图

图3 改造后预处理系统简图

5 改造效果

改造后氧在线测量值与同一点的质谱仪数据仅差0.02%,可靠性大幅增加。测试样品滞后时间并现场模拟压力、流量波动对氧表测量值的影响,发现样品滞后时间合格,在同一条件下测量,氧测量值的压力波动范围降到±10kPa,流量波动降到±1L/h,对氧浓度测量值的影响远小于改造前。因此改造后取得了预期效果,通过改造,提高了EO/EG在线分析仪表测量的准确性和可靠性,使氧表从原来一天校验一次降低到一月一次,不仅节约了成本,也降低了人工成本,更保证了样品分析的实时性。 稳定氧表,减少波动,避免工艺因氧表波动而联锁停车,造成产量损耗。同时为工艺的平稳生产提供了可靠保证和技术支持。

6 结束语

主要阐述了国内某大型乙烯EO/EG装置中,氧表在生产过程中出现的问题、解决问题的思路和方案。首先,通过对装置以及工艺的介绍,仪表在工艺控制中的作用,确立了该氧表在本系统中的重要性;其次,通过对问题的分析,对各个预处理部件功能的分析,找到了问题的症结所在;最后,找到了解决问题的方案。通过实验并在实际中应用,经过一段时间的统计和数据分析,发现改造后,效果明显,既降低了工作强度、人工成本,又保证了系统的安全、经济运行。

[1] 钱耀红,李亚楠.在线分析小屋系统在EO装置中的应用[J].化工自动化及仪表,2013,40(7):910~916.

[2] 左国庆,明赐东.自动化仪表故障处理实例[M].北京:化学工业出版社,2003.

[3] 王森,符青灵.仪表工试题集:在线分析仪表分册[M].北京:化学工业出版社,2006.

林湛霞(1970-),工程师,从事在线分析仪表的管理工作,linzhanxia@sinochem.com。

TH83

B

1000-3932(2017)03-0319-04

2016-08-16,

2017-01-11)