CEMS和EPKS在催化烟气脱硫脱硝中的应用①

2017-11-01郇宁宁

朱 锴 郇宁宁

(金陵石化建筑安装工程公司仪表分公司)

CEMS和EPKS在催化烟气脱硫脱硝中的应用①

朱 锴 郇宁宁

(金陵石化建筑安装工程公司仪表分公司)

介绍了CEMS和EPKS系统在中石化金陵分公司年产350万吨催化裂化装置的应用,利用两个系统实现了烟气脱硫脱硝环保项目的自动控制和连续在线监测,达到了设计预期要求,取得了良好的环保效益和社会效益。

CEMS EPKS 脱硫脱硝 pH计

国家“十二五”规划对石化行业大气污染治理和污水达标排放提出了更高的要求。中石化金陵分公司年产350万吨催化裂化装置是国家升级改造项目的重点工程,肩负着拓展市场、振兴石化经济和保护祖国碧水蓝天、造福后代的双重任务,该装置采用了CEMS(Continuous Emission Monitoring System)和霍尼韦尔EPKS(Experion Process Knowledge System)对催化烟气脱硫脱硝过程进行控制。

1 烟气脱硫脱硝工艺过程介绍

烟气脱硫脱硝设施由烟气洗涤、废液预处理和臭氧发生3部分组成。

烟气洗涤部分。自催化裂化装置余热锅炉来的烟气进入冷却吸收塔下部吸收段(30%碱液),上升的烟气与冷却水逆向接触,烟气温度由约200℃降至57.1℃,烟气中大部分的二氧化硫、三氧化硫和颗粒物被洗涤脱除。冷却后的烟气自冷却吸收塔下部上升进入中部的过滤膜组。过滤膜组可除去烟气中残余的细微颗粒和硫酸酸雾,经过除雾器处理后的烟气,作为不含水滴的湿性烟气经由塔顶部的烟囱高空排放。

废液预处理部分。洗涤烟气后的废液进入澄清池沉淀,过滤出的废催化剂不定期送出装置外。澄清池顶部的清液自流至氧化罐,注入空气并加入少量30%碱液,在搅拌器的作用下,空气和碱液与废液充分接触,净化为中性水,过滤冷却后排至污水处理场。

臭氧发生部分。臭氧发生系统由5台臭氧发生器、现场电控柜和工控机组成。

氮氧化物的脱除反应(氧化反应)如下[1]:

二氧化硫的脱除反应如下[1]:

烟气脱硫脱硝工艺流程如图1所示。

2 CEMS系统构成与原理

CEMS是指对大气污染源排放的气态污染物和颗粒物进行浓度和排放总量连续监测,并将信息实时传输到主管部门的装置,被称为烟气自动监控系统,也称烟气排放连续监测系统或烟气在线监测系统,主要用于监测气态污染物SO2、NOx等的浓度和排放总量。

金陵3#催化选用的是南京国电环保科技有限公司SPEP-2000型烟气排放连续监测系统,它主要由烟尘监测子系统、气态污染物监测子系统、烟气排放参数监测子系统、系统控制与数据采集子系统4部分组成。

烟尘监测子系统采用RBY-DUST型烟尘监测仪,由光学部分(激光光源与功率控制、光电传感、散射光接收)和电路部分(光电转换、激光调制、信号放大、解调、V/I转换)组成。该子系统的工作原理为:激光器发出的650nm光束以一个微小的角度射入排放源,激光束与烟尘粒子作用产生散射光,背向散射光通过接收系统进入传感器转变成电信号进行处理,经过放大、调制解调转换成标准信号输出,实现对烟气浓度在线连续测量。

图1 烟气脱硫脱硝流程

气态污染物监测子系统由烟气采样单元、预处理单元和分析单元组成。系统采用加热抽取原理,用SPEP-2000H电加热采样探头抽取烟气(采样流速2L/min),烟气在进入采样探头前经过过滤器去除颗粒物,经过加热(140~160℃)、保温(120~130℃)等环节,样气被导入到预处理单元除湿,然后送入ULTRAMAT 23/S710型分析仪中进行分析,连续检测出烟气中的二氧化硫和氮氧化物浓度。

烟气排放参数监测子系统由SP2000-PTG烟气流量计、3051压力变送器、SPEP-2000M型氧化锆和烟气水分析仪组成。

系统控制与数据采集子系统由硬件系统(PLC和工控机)和软件系统(数据采集系统)组成,PLC是CEMS系统的数据采集控制单元。

3 EPKS实现烟气脱硫脱硝自动控制

根据脱硫脱硝的工艺特点并满足工艺过程的操作要求和对外部设备通信的兼容要求,金陵3#催化DCS控制系统选用美国Honeywell公司的EPKS系统。EPKS称为过程知识系统。EPKS系统的核心是基于开放且功能强大的Microsoft公司的Windows 2003服务器/客户系统,它由高性能的控制器、先进的工程组态工具及开放的控制网络等组成。利用服务器的高速动态缓存区采集实时数据,提供报警、显示、历史数据采集及报表报告等功能。

EPKS一般由服务器(Server)、工作站(Station)、控制器(C300)和实时冗余容错以太网(FTE )组成,服务器的操作系统为Windows 2003 Server,工作站安装英文Windows 7操作系统,支持中文显示。

冷却吸收塔下部塔釜需注入30%碱液,碱液的注入量采用依照塔底出口冷却排液的pH值直接控制注入碱液流量控制阀的控制方案。塔底冷却排液pH值AIC-70402通过选择开关选择AT-70402A或AT-70402B任意一台pH值变送器输出值作为控制器测量值,可使塔釜内的液体保持中性(pH约6.5~7.5)。

氧化罐部分的控制是由氧化罐出口排液pH值控制器(主回路)与氧化罐30%碱液进料流量控制器(副回路)组成串级控制回路,可稳定地控制氧化罐进料NaOH溶液调节阀,以保证出水呈中性。

臭氧发生部分的控制由独立的PLC工控机子系统完成,与EPKS系统实现通信数据交换与控制。臭氧、CEMS系统与EPKS系统的信号流向如图2所示。

图2 系统间的信号流向

4 烟气脱硫脱硝前后效果对比

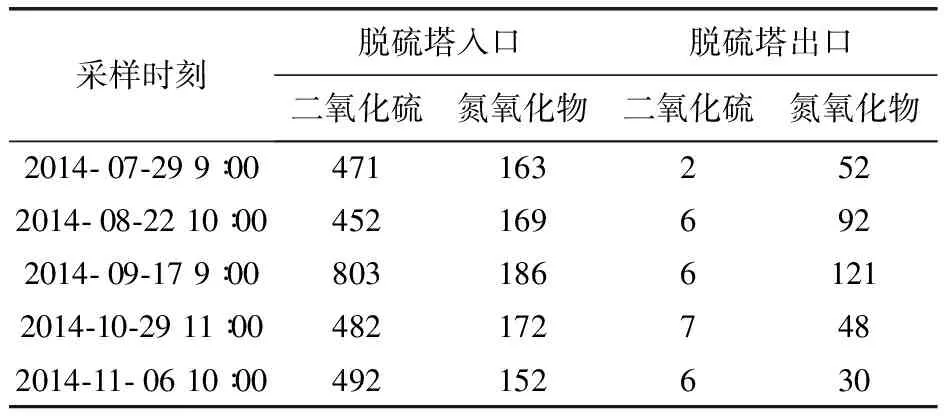

系统投运后,从企业内部网站2014年7~11月烟气采样分析结果(表1)可以看出烟气脱硫脱硝效果显著。

表1 烟气脱硫脱硝数据对比 mg/m3

从EPKS系统调出的2014年12月各类参数历史数据截图(图3),证明了烟气脱硫脱硝设备运行良好,达到了设计初期的目的。

图3 各类参数历史数据截图

经脱硫脱硝处理后烟气内二氧化硫浓度不大于98mg/Nm3,氮氧化物浓度不大于100mg/Nm3,符合安全环保标准。烟气中的粉尘微粒含量在14~16mg/Nm3区间波动,低于30mg/Nm3的排放指标,也符合安全环保排放标准。

5 结束语

经过两年多的运行,CEMS与EPKS系统在中石化金陵分公司年产350万吨催化裂化装置中运行平稳,效果显著,达到了安全环保排放标准。但还发现整个系统在两个方面存在不足之处,目前正在加以改进和完善。一是,由于气态污染物监测子系统加热抽取探头安装于58m高的冷却吸收塔上部烟囱处,且吸收塔位于装置北端、濒临长江,冬季西北风严重影响加热抽取探头(要求控制在120~130℃)正常抽取烟气,导致氮氧化物分析数据失灵,进而影响臭氧注入量,破坏吸收塔的酸碱平衡,时间过久会造成塔顶部烟囱内部腐蚀,缩短设备运行寿命。目前已通过加大抽取探头加热功率和采取完善现场仪器保温措施加以解决。二是,采用罗斯蒙特1066分析仪作为pH计检测设备,该仪器指示值准确与否直接影响到整个系统的正常运行,关系到大气和污水排放是否满足环保排放标准。目前通过定期标定pH计探头消除了检测误差。

[1] 陈忠基.催化裂化烟气脱硫脱硝技术的应用[J].炼油技术与工程,2013,43(9):48~51.

朱锴(1967-),工程师,从事自动化仪表的维护工作。

联系人郇宁宁(1961-),工程师,从事自动化仪表的维护工作,huannn.jlsh@sinopec.com。

TH865

B

1000-3932(2017)03-0323-03

2016-07-14,

2017-01-18)