污泥低温干燥动力学特性及干燥参数优化

2017-11-01张绪坤刘胜平吴青荣王高敏

张绪坤,刘胜平,吴青荣,曾 恩,王高敏

污泥低温干燥动力学特性及干燥参数优化

张绪坤,刘胜平,吴青荣,曾 恩,王高敏

(南昌航空大学机电设备研究所,南昌 330063)

为了研究污泥的低温干燥动力学特性,以薄层污泥为研究对象进行了低温干燥试验,探讨了温度、薄层厚度以及风速对污泥水分比和干燥速率的影响,并对低温干燥参数进行了优化。结果表明:污泥低温干燥过程主要由升速和降速段组成,其中降速阶段存在第一、第二降速阶段;不同低温干燥条件下的第二临界含水率变化不大,大致在0.5 g/g(干基)附近。使用决定系数2、卡方2及均方根误差RMSE对6种常用干燥模型进行评价,结果表明Midilli模型的平均2最大、平均2及RMSE最小,分别为0.999 8、2.46×10-5、0.004 2,是描述污泥低温热风干燥的最优模型。根据Fick第二定律和Arrhenius方程,得到5、10和15 mm厚度污泥在50~90 ℃热风干燥的水分有效扩散系数和活化能。正交试验得到相对单位能耗最优干燥工艺为:温度90 ℃、风速0.8 m/s、厚度10 mm,平均干燥强度最优工艺为干燥温度90 ℃、风速0.8 m/s、厚度5 mm。试验结果可为后续研究污泥热泵干燥及太阳能-热泵联合干燥提供参考。

干燥;模型;优化;污泥;低温;干燥动力学

0 引 言

污泥具有含水率高、体积大、成分复杂等特点[1],加热干燥是实现污泥减量化、无害化及资源化处理的重要途径[2-3]。传统污泥加热干燥往往采用转鼓式、转盘式、流化床等进行干燥,干燥介质为空气、燃气、蒸汽或热油,干燥温度设置较高(100 ℃以上),导致能耗高及产生二次污染[4-5]。对污泥进行100 ℃以下的低温干燥,一方面可以有效利用太阳能、废热等低品位能源[6],或者利用热泵干燥技术[7],达到节能降耗的效果。另一方面Deng等[8]、褚赟等[9]、翁焕新等[10-11]的研究表明当干燥温度低于100 ℃时,污泥中的挥发性有机化合物如烷类、芳烃类、脂类的释放量以及恶臭气体如NH3、H2S的释放量将大大减少,因此100 ℃以下的低温可以有效减少污泥干燥过程中产生的二次污染及降低尾气处理难度。

目前国内外学者对100 ℃以下的污泥低温干燥有较多研究。刘长燕等[12]研究认为当温度小于100 ℃时,颗粒粒径是影响污泥干燥速率的主要因素,温度影响不显著。王永川等[13]研究了污泥干燥中导热系数在温度30~83 ℃范围内的变化特征。郑龙等[6]研究了污泥在温度30~50 ℃和相对湿度20~60%范围内的低温干燥特性,认为Page模型能够较好地拟合低温低湿干燥过程,并对Arrhenius公式进行了湿度修正。曹雷等[14]研究了薄膜态污泥在50和70 ℃、风速0.3~1.2 m/s条件下的干燥特性,结果表明,采用薄膜形态能够有效增大污泥低温干燥速度、避免“硬壳”出现。Ruiz等[15]对剩余污泥在30 ℃恒温、不同相对湿度条件下脱水与变形动力学特性之间的相互关系进行了研究。Font等[16]建立了颗粒污泥与柱状污泥在30~65 ℃内的干燥模型,在模型中考虑了干燥过程中水分蒸发扩散、传热传质以及趋肤效应的影响,并分析了传质系数、传热系数、趋肤因子、扩散系数及活化能等干燥动力学参数的影响因素。Celma等[17]研究了污泥在30~50 ℃、不同风速下的对流干燥特性。此外,为了有效利用混合太阳能加热系统加热温度范围,Celma等[18]研究了橄榄污泥在温度20~80 ℃的薄层干燥特性。Louarn等[19]进行了干燥温度在20~60 ℃范围内的污泥对流、传导以及联合干燥试验,并建立了基于一维传热传质机理的拟合数学模型,为研究污泥热泵辅助低温干燥奠定了基础。考虑到100 ℃以下的污泥低温干燥成为了新兴研究热点,本文拟对50~90 ℃范围内的城市污泥低温干燥动力学进行试验研究,为下一步开展污泥热泵干燥及太阳能-热泵联合干燥提供理论基础。

1 材料与方法

1.1试验设备

自行研制的热风对流干燥试验台如图1所示,主要包括电力控制柜、HB-329型高压离心风机(功率0.75 kW)、电加热器(3 kW)、YK250A40型金属管浮子流量计、WSS-411型温度计、干燥室、功率与温度调节组合控制器、电能表、温度传感器、质量在线称量系统(由ML1602型电子天平、RS232串口线、计算机组成)。其他试验仪器有电热鼓风干燥箱、PC电脑1台、玻璃培养皿若干。仪器型号、精度、生产厂家见参考文献[2,20-21]。

1.干燥室 2.ML1602天平 3.污泥试样 4.流量计 5.加热器 6.PC电脑 7.电力控制柜 8.离心风机 9.温度传感器 10.功率、温度控制器

1.2 试验材料

试验原料取自南昌某污水处理厂,经网带式压滤机脱水处理,松散状态下密度约为979 kg/m3,含水率约为73%。根据试验污泥薄层厚度要求,采用自制木质模型放在0.3 mm的薄铝片上,将湿污泥装入木质模型内并轻轻压平,成型后薄层污泥尺寸为100 mm×100 mm,厚度分别为5、10和15 mm[2,20]。

1.3 试验方法

1.3.1试验流程

开启风机,保持干燥室内空气流通;将智能温控仪温度设定到预设值(50、70和90 ℃),预热结束后将其设置为人工智能模式;通过变频器调整热风流量到预设值(18.6、27.9和37.2 m3/h,对应风速分别为0.4、0.6和0.8 m/s);将事先制备好的试验原料放入干燥室内,记录电能表读数,紧闭干燥室门;当在线称量天平显示为试验预设值时[21],记录电能表读数,关闭智能温控仪,停止加热;当加热器温度降低接近室温时,关闭风机,断开控制柜。为实时采集数据,将在线称量天平用一根RS232串口线与数据采集电脑相连。根据试验需要,试验数据每5 s自动采集1次,每个试验重复3次[20-21]。

1.3.2 污泥干燥参数的计算

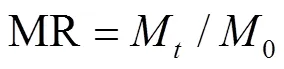

1)水分比

试验过程某一时刻污泥水分比的计算公式为[2,22-23]

式中MR为污泥的水分比;0为污泥的初始干基含水率,g/g;M为平衡时污泥干基含水率,g/g;M为干燥过程时刻污泥的干基含水率,g/g。

由于M相对于0及M很小,可以忽略,因此式(1)可以简化为

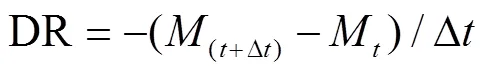

2)干燥速率

试验过程中,污泥水分去除效果可用干燥速率来表示,其计算公式为[24]

式中DR为干燥速率,g/(g∙min);Mt)为干燥过程中(t)时刻污泥干基含水率,g/g。

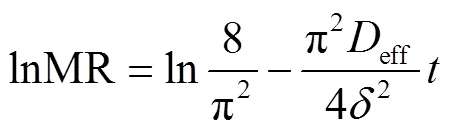

3)有效扩散系数及活化能

污泥薄层干燥是水分从污泥薄层内部向外扩散的过程,通过Fick扩散定律可计算水分的有效扩散系数,计算方程为[2,25-26]

式中eff为有效扩散系数,m2/s;为试验时间,s;为试验时污泥薄层厚度的一半,m;为试验采样数。

将式(4)等号两边分别取自然对数,可得到lnMR与时间的线性关系表达式

由式(5)可知,lnMR与时间线性关系的斜率表达式为

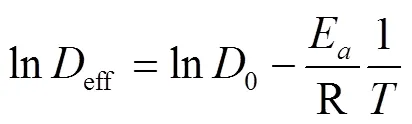

通过拟合试验数据MR与的值,可以得到方程(5)的数学表达式,再通过式(6)就可以计算出有效扩散系数eff的值,有效扩散系数eff与活化能的关系式可根据Arrhenius方程建立得到[2,26-27]

式中0为Arrhenius因数,m2/s;为湿分扩散活化能,kJ/mol;R为气体常数,8.314 J/(mol∙K);为热力学温度,K。

将式(7)等号两边分别取自然对数,可得到lneff与1/的线性关系表达式

对试验数据线性拟合由式(8)可得到lneff与1/线性关系的斜率值-/R,从而计算活化能。

4)试验评价指标

干燥速率是衡量干燥过程的一个重要指标,由于难以测定干燥介质与被干物料的接触面积,常采用干燥强度表示干燥进行的速率。干燥强度一般采用平均干燥强度表示,定义为干燥前与干燥后物料干基含水率之差与总干燥时间之比,单位为g/(g∙min)[23]。

污泥干燥是一个能量净消耗的过程,耗能费用在一个标准干化系统运行成本中的比例>80%[4,23],因此能耗是评价污泥干燥工艺的另一重要指标。为了保证试验条件基本相同,干燥介质(热空气)流过污泥后即排出干燥室,故能耗采用相对单位能耗,定义为干燥过程中,加热器加热空气并保持试验所需温度以及风机保持试验所需空气风速所消耗的总电能与去除物料中水分质量的比值,单位为kJ/g。

相对单位能耗的计算公式为

式中为相对单位能耗,kJ/g;1为干燥前电能表读数,kW∙h;2为干燥后电能表读数,kW∙h;1为干燥前物料总质量,g;2为干燥后物料总质量,g。

5)模型拟合判定参数

为了探讨污泥薄层低温干燥过程中水分比随时间变化的关系,利用现有干燥模型对试验值进行拟合分析。薄层干燥常用模型分别为Lewis、Henderson and Pabis、Page、Wang and Singh、Logarithmic与Midilli模型,这6种模型的数学表达式及参数说明详见参考文献[22,28-29]。试验值与干燥数学模型拟合度主要由决定系数2、卡方2及均方根误差RMSE来判定[2,21,23]。2越大、2及RMSE越小,说明试验值与干燥模型的拟合度越好[30]。3个参数的值由数学软件对试验数据与数学模型拟合时自动生成[20,31]。

1.4 数据处理

试验数据利用OriginPro8.5.1及SPSS22.0软件处理。

2 结果与分析

2.1 单因素试验

2.1.1 温度对污泥干燥特性的影响

图2为10 mm厚度薄层污泥在热风风速0.6 m/s、干燥温度分别为50、70和90 ℃下的干燥曲线和干燥速率曲线。从图2中可以看出干燥温度越高,干燥时间越短。10 mm薄层污泥湿基含水率由73%降至20%所用时间分别为:50 ℃用218 min、70 ℃用124 min、90 ℃用76 min。50 ℃所用时间约为90 ℃的2.9倍、70 ℃的1.8倍。干燥温度升高,有效地加强了湿分迁移,污泥内部传热驱动力增大,干燥效率增大,说明温度是影响低温干燥效率的重要因素。从图2中可以看出,不同温度下污泥低温干燥过程主要有加速段和降速段组成,降速段可分为第一降速段K和第二降速段L。不同温度下,第一和第二降速段的临界含水率大致在0.5 g/g(干基)附近,这与谢蕴江等[32]研究结果不同。只有在50 ℃时存在短暂的恒速段J,而70和90 ℃恒速段并不明显,说明污泥低温干燥过程是以内部控制传质为主的降速干燥。在50 ℃时,经过短暂恒速段后,干燥速率反而升高,说明此时污泥开始出现收缩、裂缝等现象,导致表面积增大,使得干燥速率不降反升。另外,干燥温度越高,干燥速率降低幅度越大。这是因为温度升高使污泥内外水分传递动能增大,更有利于水分的蒸发,由于污泥初始含水率高,污泥中存在大量的自由水,干燥开始时,干燥速率迅速升高;随着干燥的进行,污泥中的自由水越来越少,污泥出现表面硬化现象,导致内外热质传递阻力增大,而干燥温度越高,表面硬化形成越快,干燥速率下降幅度就越大。

a. 干燥曲线

a. Drying curves

b. 干燥速率曲线

b. Drying rate curves

注:I、J、K和L分别加速段、恒速段、第一降速段和第二降速段。下同。

Note: I, J, K and L were acceleration period, constant rate period, first falling rate period and the second falling rate period, respectively. The same below.

图2 10 mm厚度污泥在热风风速0.6 m/s不同温度下的干燥曲线和干燥速率曲线

Fig.2 Drying curves and drying rate curves of 10 mm sludge at different temperatures under hot air speed of 0.6 m/s

2.1.2 薄层厚度对污泥干燥特性的影响

图3为薄层厚度为5、10和15 mm污泥在干燥温度70 ℃、热风风速0.6 m/s下的干燥曲线和干燥速率曲线。从图3中可以看出污泥薄层厚度越大,干燥时间越长。污泥含水率由73%降至20%所用时间分别为:5 mm用74 min、10 mm用124 min、15 mm用174 min。15 mm所用时间约为5 mm的2.4倍、10 mm的1.4倍。污泥薄层厚度越大,干燥进行时,污泥热质传递路径越长,且干燥形成的表面硬化层越厚,阻力越大,干燥效率越低。另外,不同厚度下污泥低温干燥过程也主要有加速段和降速段组成,恒速段不明显,降速段也可分为第一降速段K和第二降速段L。不同厚度下,第一和第二降速段的临界含水率大致在0.5 g/g(干基)附近。5 mm干燥速率波动幅度较大,主要原因是5 mm厚度污泥的表面积与体积之比大于10和15 mm,干燥收缩产生裂纹更明显。

a. 干燥曲线

a. Drying curves

b. 干燥速率曲线

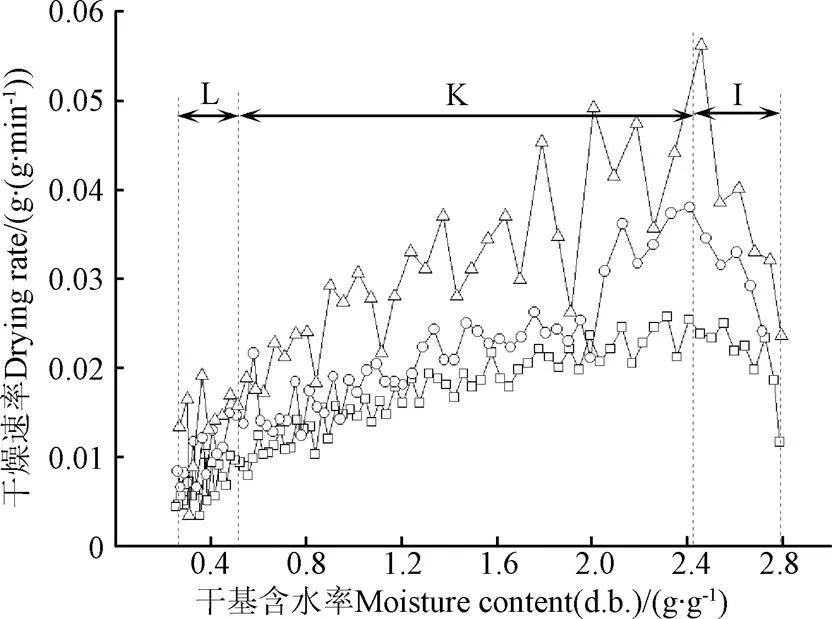

2.1.3 风速对污泥干燥特性的影响

图4为10 mm厚度的薄层污泥在温度70 ℃,热风风速为0.4、0.6和0.8 m/s的干燥曲线和干燥速率曲线。可以看出热风风速越大,干燥时间越短,干燥速率波动越大。污泥含水率由73%降至20%所用时间分别为:0.4 m/s用168 min、0.6 m/s用124 min、0.8 m/s用92 min;0.4 m/s所用时间约为0.6 m/s的1.4倍,约为0.8 m/s的1.8倍。风速越大,污泥表面的流动边界层越薄,增大了污泥表面与热风之间热质传递动力,加速表面硬化,促进了裂纹的产生。从图4中可以看出,不同热风风速下低温干燥过程同样主要由升速段和降速段构成,降速段可分为第一降速段和第二降速段。不同厚度下,第一和第二降速段的临界含水率大致在0.5 g/g(干基)附近。随着干燥的进行,风速对干燥速率的影响越来越小。这是由于随着干燥的进行,污泥干燥过程由外部条件控制的过程转为内部条件控制的过程,内部因素成为影响干燥速率的主要因素。

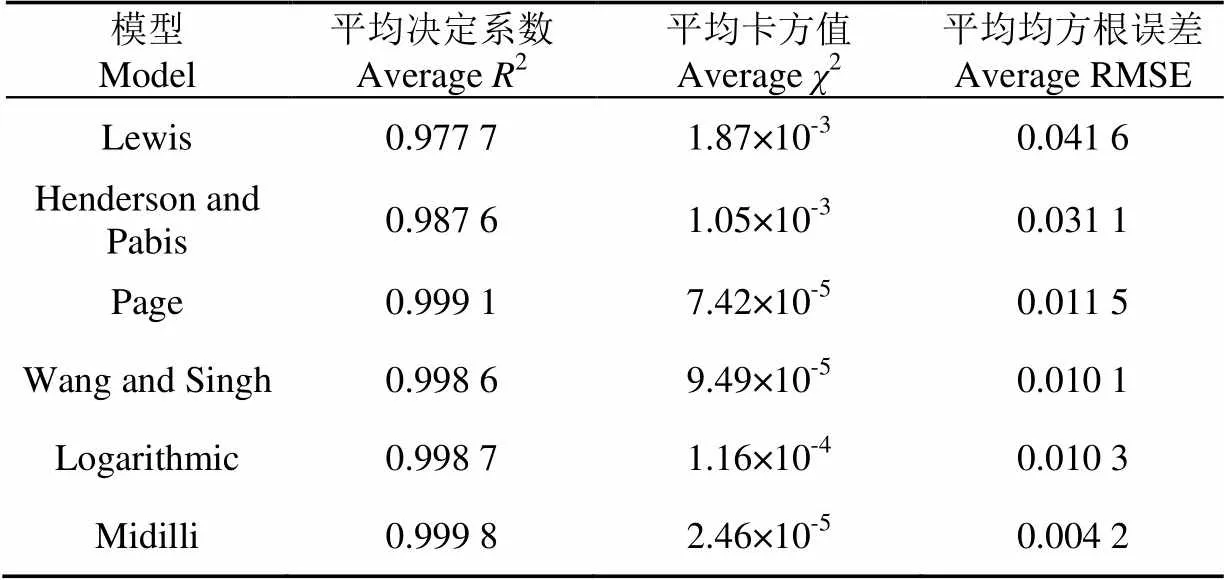

2.2 模型选择

6种模型R2与RMSE值如表1所示,6种模型中Midilli模型的平均2为0.999 8,平均2为2.46×10-5,平均RMSE为0.004 2,优于其他模型,拟合效果最好。

a. 干燥曲线

a. Drying curves

b. 干燥速率曲线

表1 薄层干燥模型拟合结果

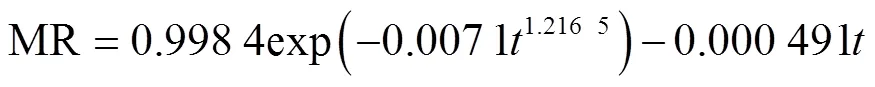

2.3 Midilli模型验证

由表2可知,Midilli模型更适合描述污泥低温薄层干燥过程水分比MR随干燥时间变化。模型干燥常数是干燥温度、热风速度及污泥薄层厚度的函数,本研究拟合得到的Midilli模型如下

如图5所示,随机选取干燥温度90 ℃,污泥薄层厚度15 mm,热风风速0.8 m/s的试验值与模拟值进行验证,结果表明试验值与模拟值拟合度很高,决定系数2为0.989 5,可用方程(10)预测污泥低温干燥过程任意时刻的水分比MR。

图5 Midilli模型验证

Fig.5 Verification of Midilli model

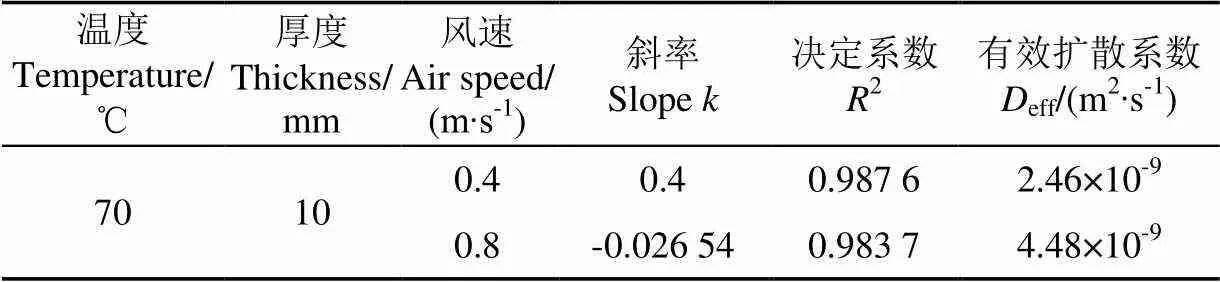

2.4 有效扩散系数及活化能

表2、3为不同干燥条件下lnMR与的拟合及有效扩散系数的计算结果。从表2中可以看出,在热风风速0.6 m/s,干燥温度50,70与90 ℃的条件下,5、10和15 mm薄层厚度污泥的水分有效扩散系数分别为:8.72×10-10~3.61×10-9、1.41×10-9~5.22×10-9、2.46×10-9~9.69×10-9m2/s。由此可见,干燥温度越高或薄层厚度越大,水分扩散系数越大。从表3中还可以看出,在干燥温度70 ℃、热风风速0.4和0.8 m/s的条件下,薄层厚度10 mm的污泥水分有效扩散系数为2.46×10-9和4.48×10-9m2/s,干燥介质(热风)流速的增大,湿分有效扩散系数也增大,说明提高介质流速有利于物料湿分的迁移。

由上述计算所得厚度5、10和15 mm的薄层污泥在不同热风干燥温度下的有效扩散系数eff,对lneff与1/进行拟合,2>0.969,<0.05,呈显著线性相关。由式(8)可得薄层厚度为5、10和15 mm污泥试样,在热风干燥温度50~90 ℃的条件下的水分活化能分别为25.25、25.28和23.96 kJ/mol,与文献[2]的结论相近。

表2 不同温度下污泥低温干燥的有效扩散系数

表3 不同风速下污泥低温干燥的有效扩散系数

2.5 正交试验结果与分析

2.5.1 极差分析

为了求得污泥低温干燥的最优工艺参数,参考上述单因素试验结果,以平均干燥强度和相对单位能耗为评价指标,设计了3因素3水平的正交试验方案。采用L9(34)正交表进行试验设计,试验结果与极差分析见表4。

表4 正交试验设计与结果

从表4中可以看出,对于相对单位能耗指标,影响因素的主次顺序为温度>风速>厚度,最优干燥工艺A3B3C2,即干燥温度90 ℃、风速0.8 m/s、厚度10 mm。对于平均干燥强度指标,影响因素的主次顺序为温度>厚度>风速,最优干燥工艺A3B3C1,即干燥温度90 ℃、风速0.8 m/s、厚度5 mm。

2.5.2 方差分析

方差分析结果见表5。从表5中可以看出,干燥温度对相对单位能耗的影响为极显著(<0.01),而风速和薄层厚度对相对单位的能耗均不显著(>0.05),说明在低温干燥过程中产生的能耗主要为加热管所消耗的电能。结合极差分析表4可以发现,干燥温度越低,相对单位能耗越大,这是由于温度越低,干燥时间越长,消耗的电量越多。因此,污泥低温干燥应尽可能保持较高的温度。从表5中可以看出,温度和厚度对平均干燥强度的影响均显著(<0.05)。温度越高,厚度越小,热质传递动力越大,污泥内部水分向外扩散路径越短,阻力越小,使得平均干燥强度越大。

表5 正交试验结果方差分析

注:*表示差异显著(<0.05);**表示差异极显著(<0.01)。

Note: * means the difference is significant at 0.05 level; ** means the difference is significant at 0.01 level.

2.5.3 验证试验

从正交试验结果中得到的相对单位能耗最优干燥工艺组合和平均干燥强度最优干燥工艺组合进行验证试验。在干燥温度90 ℃、风速0.8 m/s以及厚度10 mm条件下,得到相对单位能耗122.29 kJ/g,低于其他干燥组合,说明该干燥工艺组合可以作为相对单位能耗最优组合;在干燥温度90 ℃、风速0.8 m/s以及厚度5 mm条件下,得到平均干燥强度0.064 3 g/(g∙min),高于其它干燥组合,说明该干燥组合可以作为平均干燥强度最优组合。

3 结 论

1)污泥低温干燥过程主要由升速段、降速段组成,恒速段不明显,整个干燥过程以降速阶段为主。其中降速阶段有明显的第一、第二降速阶段;由于干燥后期内部因素成为影响低温干燥的主要因素,不同干燥条件下的第二临界含水率变化不大,在0.5 g/g(干基)附近。随着干燥温度的升高、风速的增大以及污泥厚度的减小,干燥速率增大,干燥时间缩短。

2)对6种常用的薄层干燥模型与试验数据拟合比较,得到最优模型为Midilli模型,其2值均大于0.999,2值范围为7.61×10-6~3.33×10-5,RMSE的变化范围为0.002 8~0.005 8。

3)采用正交试验设计得到相对单位能耗最优工艺为温度90 ℃、风速0.8 m/s、厚度10 mm,得到平均干燥强度最优工艺为干燥温度90 ℃、风速0.8 m/s、厚度5 mm。方差分析得到干燥温度对相对单位能耗的影响为极显著影响(<0.01),风速和厚度对平均干燥强度的影响为显著影响(<0.05)。

[1] 姜瑞勋,李爱民,王伟云. 脱水污泥薄层干燥特性及动力学模型分析[J]. 中国环境科学,2009,29(1):22-25.

Jiang Ruixun, Li Aimin, Wang Weiyun. Thin layer drying characteristics and kinetics model of dewatered sludge[J]. China Environmental Science, 2009, 29(1): 22-25. (in Chinese with English abstract)

[2] 张绪坤,孙瑞晨,王学成,等. 污泥过热蒸汽薄层干燥特性及干燥模型构建[J]. 农业工程学报,2014,30(14):258—266.

Zhang Xukun, Sun Ruichen, Wang Xuecheng, et al. Drying models and characteristics of thin layer sludge in superheated steam drying[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2014, 30(14): 258—266. (in Chinese with English abstract)

[3] Wei N. Municipal sewage sludge drying treatment by an composite modifier[J]. Mathematical Problems in Engineering, 2012(1024-123X): 707-714.

[4] 王兴润,金宜英,聂永丰. 国内外污泥热干燥工艺的应用进展及技术要点[J]. 中国给水排水,2007,23(8):5—8. Wang Xingrun, Jin Yiying, Nie Yongfeng. Application progress and technical mains of thermal sludge drying processes at home and abroad[J]. China Water & Wasterwater, 2007, 23(8): 5—8. (in Chinese with English abstract)

[5] 马学文. 城市污泥干燥特性及工艺研究[D]. 杭州:浙江大学,2008.

Ma Xuewen. Research on Drying Characteristics and Technology of Sewage Sludge[D]. Hangzhou: Zhejiang University, 2008. (in Chinese with English abstract)

[6] 郑龙,伍健东,周兴求,等. 低温低湿条件下污泥干燥动力学特性研究[J]. 安全与环境学报,2016(5):275-279.

Zheng Long, Wu Jiandong, Zhou Xingqiu, et al. Study on the sludge-drying kinetic features at low temperature and low relative humidity[J]. Journal of Safety & Environment, 2016(5): 275-279. (in Chinese with English abstract)

[7] 饶宾期,曹黎. 太阳能热泵污泥干燥技术[J]. 农业工程学报,2012,28(5):184-188.

Rao Binqi, Cao Li. Technical research on sludge drying by solar energy and heat pump[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2012, 28(5): 184-188. (in Chinese with English abstract)

[8] Deng W Y, Yan J H, Li X D, et al. Emission characteristics of volatile compounds during sludges drying process[J]. Journal of Hazardous Materials, 2009, 162(1): 186-192.

[9] 褚赟,翁焕新,章金骏,等. 污泥干化过程中苯系物(BTEX)的释放及其致癌风险评价[J]. 环境科学学报,2009,29(4):777-785.

Chu Yun, Weng Huanxin, Zhang Jinjun, et al. BTEX release and its carcinogenic risk assessment during sewage sludge dewatering[J]. Acta Scientiae Circumstantiae, 2009, 29(4): 777-785. (in Chinese with English abstract)

[10] 翁焕新,章金骏,刘瓉,等. 污泥干化过程氨的释放与控制[J]. 中国环境科学,2011,31(7):1171-1177.

Weng Huanxin, Zhang Jinjun, Liu Zan, et al. Characterization of ammonia release during sewage sludge drying process and its control[J]. China Environmental Science, 2011, 31(7): 1171-1177. (in Chinese with English abstract)

[11] 翁焕新,高彩霞,刘瓒,等. 污泥硫酸盐还原菌(SRB)与硫化氢释放[J]. 环境科学学报,2009,29(10):2094-2102.

Weng Huanxing, Gao Caixia, Liu Zan, et al. Sulfate-reducing bacteria (SRB) in sewage sludge and release of H2S[J]. 2009, 29(10): 2094-2102. (in Chinese with English abstract)

[12] 刘长燕,葛仕福. 污泥干燥特性及其模型[J]. 化工装备技术,2010(1):1-4.

Liu Changyan, Ge Shifu. Characteristics and model of drying of sludge[J]. Chemical Equipment Technology, 2010(1): 1—4. (in Chinese with English abstract)

[13] 王永川,郑皎,方静雨,等. 污泥干化过程中导热系数的试验研究[J]. 太阳能学报,2015,36(3):703-707.

Wang Yongchuan, Zheng Jiao, Fang Jingyu, et al. Experimental study on thermal conductivity of sludge in drying process[J]. Acta Energiae Solaris Sinica, 2015, 36(3): 703-707. (in Chinese with English abstract)

[14] 曹雷,马德刚,白繁义,等. 城市污泥的低温热干燥[J]. 环境工程学报,2016,10(9):5217-5221.

Cao Lei, Ma Degang, Bai Fanyi, et al. Urban sludge thermo drying under low temperature[J]. Chinese Journal of Envionmental Engineering, 2016, 10(9): 5217-5221. (in Chinese with English abstract)

[15] Ruiz T, Wisniewski C. Correlation between dewatering and hydro-textural characteristics of sewage sludge during drying[J]. Separation and Purification Technology, 2008, 61(2): 204-210.

[16] Font R, Gomez-Rico M F, Fullana A. Skin effect in the heat and mass transfer model for sewage sludge drying[J]. Separation and Purification Technology, 2011, 77(1): 146-161.

[17] Celma A R, Cuadros F, Lópezrodríguez F. Convective drying characteristics of sludge from treatment plants in tomato processing industries[J]. Food & Bioproducts Processing, 2012, 90(2): 224-234.

[18] Celma A R, Rojas S, Lopez F, et al. Thin-layer drying behaviour of sludge of olive oil extraction[J]. Journal of Food Engineering, 2007, 80(4): 1261-1271.

[19] Louarn S, Ploteau J P, Glouannec P, et al. Experimental and numerical study of flat plate sludge drying at low temperature by convection and direct conduction[J]. Drying Technology, 2014, 32(14): 1664-1674.

[20] 张绪坤,王高敏,温祥东等. 基于图像处理的过热蒸汽与热风干燥污泥收缩特性分析[J]. 农业工程学报,2016,32(19):241-248.

Zhang Xukun, Wang Gaomin, Wen Xiangdong, et al. Analysis of shrinkage characteristics of sludge in superheated steam and hot air drying processes based on image processing[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(19): 241-248. (in Chinese with English abstract)

[21] 张绪坤,温祥东,罗俊,等. 污泥过热蒸汽干燥工艺优化[J]. 农业工程学报,2015,31(10):241-248.

Zhang Xukun, Wen Xiangdong, Luo Jun, et al. Process parameters optimization of superheated steam drying for sludge[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(10): 241-248. (in Chinese with English abstract)

[22] 王学成. 污泥过热蒸汽薄层干燥及蒸发曲线混沌特性研究[D]. 南昌:南昌航空大学,2014.

Wang Xuecheng. Study on Thin Layer Sludge Drying with Superheated Steam and Chaotic Characteristics of Evaporation Curve[D]. Nanchang: Nanchang Hangkong University, 2014. (in Chinese with English abstract)

[23] Akgun N A, Doymaz I. Modelling of olive cake thin-layer drying process[J]. Journal of Food Engineering, 2005, 68(4): 455-461.

[24] 张绪坤,孙瑞晨,王学成,等. 城市污泥过热蒸汽薄层干燥初始段凝结特性[J]. 环境工程学报,2016,10(1):311-316.

Zhang Xukun, Sun Ruichen, Wang Xuecheng, et al. Characteristics of condensation stage in atmospheric superheated steam drying of thin layer sludge[J]. Chinese Journal of Environmental Engineering, 2016, 10(1): 311—316. (in Chinese with English abstract)

[25] Tutuncu M A, Labuza T P. Effect of geometry on the effective moisture transfer diffusion coefficient[J]. Journal of Food Engineering, 1997, 30(3): 433-447.

[26] 苏志伟. 污泥过热蒸汽与热风干燥扩散系数、逆转点及活化能研究[D]. 南昌:南昌航空大学,2014.

Su Zhiwei. Research on Diffusion Coefficient, Inversion and Activation Energy in Superheated Steam and Hot Air Sludge Drying[D]. Nanchang: Nanchang Hangkong University, 2014. (in Chinese with English abstract)

[27] Reyes, M. Eckholt, F. Troncoso, et al. Drying kinetics of sludge from a wastewater treatment plant[J]. Drying Technology, 2004, 9(9): 2135-2150.

[28] 李汴生,刘伟涛,李丹丹,等. 糖渍加应子的热风干燥特性及其表达模型[J]. 农业工程学报,2009,25(11):330-335.

Li Biansheng, Liu Weitao, Li Dandan, et al. Characteristics of hot air drying of candied prunes and representation model[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2009, 25(11): 330-335. (in Chinese with English abstract)

[29] 张茜,肖红伟,代建武,等. 哈密瓜片气体射流冲击干燥特性和干燥模型[J]. 农业工程学报,2011(增刊):382-388.

Zhang Qian, Xiao Hongwei, Dai Jianwu, et al. Air impingement drying characteristics and drying model of Hami melon flake[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2011(suppl.), 27(13): 382-388. (in Chinese with English abstract)

[30] Cai Z L, Ma X Q, Xu Q, et al. Drying kinetics and characteristics of sewage sludge/rice straw mixture[J]. Drying Technology, 2015, 33(12): 1500-1509.

[31] 白竣文,王吉亮,肖红伟,等. 基于Weibull分布函数的葡萄干燥过程模拟及应用[J]. 农业工程学报,2013,29(16):278-285.

Bai Junwen, Wang Jiliang, Xiao Hongwei, et al. Weibull distribution for modeling drying of grapes and its application[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2013, 29(16): 278-285. (in Chinese with English abstract)

[32] 谢蕴江,吴中华,吴龙,等. 城市污水处理厂污泥低温对流干燥动力学特性[J]. 天津科技大学学报,2012(4):52—56.

Xie Yunjiang, Wu Zhonghua, Wu Long, et al. Low-temperature convective drying characteristics of municipal sewage sludge[J]. Journal of Tianjin University of Science & Technology, 2012(4): 52—56.

Drying kinetics and parameters optimization of sludge drying at low temperature

Zhang Xukun, Liu Shengping, Wu Qingrong, Zeng En, Wang Gaomin

(,330063,)

The production of sewage sludge in China is increasing daily. Such a large amount of sewage sludge has a tremendous pressure on environment. The moisture content of sewage sludge is greatly high. Decreasing the moisture content of sludge is a critical step in harmlessness, bulkiness reduction, and resource utilization. Thermal drying has been proven to be an effective method to reduce solid volumes. The traditional sludge drying is often carried out by drum dryer, rotary dryer, fluidized dryer, and so on. The drying temperature is set higher (above 100 ℃), resulting in high energy consumption and producing secondary pollution. However, sludge drying at low temperature can not only save energy, but also reduce the emissions of malodorous gases and have a safer drying process. In order to study the drying kinetics of sludge drying at low temperature, the effects of drying temperature, thin-layer thickness and air speed on sludge moisture ratio and drying rate were examined. The optimization of the low temperature drying parameters was also studied. The results showed that the drying rate and drying time were influenced significantly by drying temperature, thickness and air speed. The low temperature drying process could be mainly divided into 2 periods: the acceleration period and falling rate period. The falling rate period could be also divided into 2 periods: the first falling rate period and the second falling rate period. The critical water contents under different drying conditions were about 0.5 g/g (dry basis) between the first falling rate period and the second falling rate period. According to statistical parameters, i.e. coefficient of determination (2), chi-square (2), and root mean square error (RMSE), the Midilli model was the most suitable to describe the relationship between sewage sludge moisture and drying time among 6 common thin-layer drying models. The effective diffusion coefficients of sludge having thicknesses of 5, 10, and 15 mm were 8.72×10-10-3.61×10-9, 1.41×10-9-5.22×10-9and 2.46×10-9-9.69×10-9m2/s respectively under the temperature range of 50-90 ℃ at the air speed of 0.6 m/s. Besides, the activation energy values were 25.25, 25.28 and 23.96 kJ/mol respectively. The effective diffusion coefficients of sludge with thickness of 10 mm was 2.46×10-9and 4.48×10-9m2/s under the air speed of 0.4 and 0.8 m/s at the temperature of 70 ℃. An orthogonal experiment was designed with the drying temperatures of 50, 70 and 90 ℃, the thicknesses of 5, 10 and 15 mm and the air speeds of 0.4, 0.6 and 0.8 m/s. The effect of drying temperature on relative unit energy consumption was extremely significant. The effect of air speed and thickness on average drying intensity was significant. The order of the factors for decreasing relative unit energy consumption was drying temperature > air speed > thickness, and for increasing average drying intensity was drying temperature > thickness > air speed. In terms of relative unit energy consumption, the optimal technological parameters were presented as follows: drying temperature of 90 ℃, thickness of thin layer of 10 mm, and air speed of 0.8 m/s. In terms of average drying intensity, the optimal technological parameters were presented as follows: drying temperature of 90 ℃, thickness of thin layer of 5 mm, and air speed of 0.8 m/s. The results of this study provide a reference for the subsequent study of the heat pump drying or combined drying of solar and heat pump for sewage sludge.

drying; models; optimization; sewage sludge; low temperature; drying kinetics

10.11975/j.issn.1002-6819.2017.17.029

X705

A

1002-6819(2017)-17-0216-08

2017-04-17

2017-08-14

江西省科技计划(重大)资助项目(2015ACG70012),国家自然科学基金资助项目(51168038)

张绪坤,博士,教授,主要从事机电一体化技术与干燥设备研究。Email:xukun008@163.com。

中国农业工程学会高级会员:张绪坤(E041200712S)