差速水稻钵苗Z字形宽窄行移栽机构设计

2017-11-01徐亚丹毛世民武传宇张国凤蒋焕煜

孙 良,刘 兵,陈 旋,徐亚丹,毛世民,武传宇,张国凤,蒋焕煜

差速水稻钵苗Z字形宽窄行移栽机构设计

孙 良1,2,3,刘 兵2,3,陈 旋2,3,徐亚丹2,3,毛世民2,3,武传宇2,3※,张国凤2,3,蒋焕煜1

(1. 浙江大学生物系统工程与食品科学学院,杭州310012; 2. 浙江理工大学机械与自动控制学院,杭州310018;3. 浙江省种植装备技术重点实验室,杭州310018)

针对水稻钵苗宽窄行Z字形移栽农艺要求,提出了一种差速式水稻钵苗Z字形宽窄行移栽机构,利用差速轮系的不等速传动和空间传动,以空间轨迹实现水稻钵苗Z字形宽窄行移栽。将非均匀B样条曲线理论应用于非圆齿轮节曲线的拟合,并采用坐标变换方法建立了机构齿轮箱轮系的数学模型。将水稻钵苗Z字形宽窄行移栽的轨迹和姿态要求参数化为9个具体的运动学优化目标,编写了基于机构数学模型的可视化参数优化界面,利用该软件界面分析了传动箱非圆齿轮节曲线和齿轮箱非圆齿轮节曲线对轨迹形状的影响,以及斜齿轮螺旋角和取秧夹片长度与轨迹偏移量的关系。通过优化得到取秧段偏移量为3.9 mm,取秧段轨迹有效长度为45.6 mm,移栽机构离地高度为32.6 mm,夹片离从动非圆齿轮牙嵌轴距离6.7 mm的大环扣式移栽轨迹。完成了移栽机构的虚拟仿真与样机试制,利用自制试验台架、工业相机和图像处理软件对机构移栽臂运动轨迹和姿态进了分析,结果与理论数据吻合,验证了移栽机构方案的可行性和结构的合理性。

移栽;优化;设计;水稻钵苗;Z字形宽窄行;差速轮系

0 引 言

Z字形宽窄行种植是一种高光效的水稻栽培方式,相比于普通的机械种植方式[1−3],Z字形宽窄行为一宽一窄种植,相邻两行秧苗交错分布,兼具Z字形种植和宽窄行种植的优势,可充分利用光照,增加田间通风,减少病虫害,抗倒伏及提高产量[4−7]。钵苗移栽解决了毯状苗插秧伤根的缺点,移栽后的秧苗无缓苗期,成活率高[8−12];水稻钵苗Z字形宽窄行移栽将Z字形宽窄行种植和钵苗移栽相结合,可有效提高水稻的品质和产量。

传统的水稻插秧机只能实现毯状苗插秧,无法实现水稻钵苗的移栽,而Zhou[13]提出的回转式水稻钵苗移栽机构仅适用于等行距钵苗移栽,无法实现Z字形宽窄行移栽。刘晓龙等[14−15]提出的非圆锥齿轮水稻钵苗宽窄移栽机构由于移栽轨迹取秧过程横向偏移较大的问题影响了取秧成功率。目前缺乏水稻钵苗宽窄行与Z字形相结合的作业机型,水稻钵苗Z字形宽窄行移栽主要依靠人工完成。

为实现水稻钵苗Z字形宽窄移栽的机械化,本文提出了一种基于差速轮系的移栽机构,通过非圆齿轮的不等速传动特性与交错斜齿轮的空间传动特性的结合,可获得灵活变化的传动比,机构采用双侧移栽臂结构,以大环扣的空间“8字形”轨迹实现水稻钵苗的Z字形宽窄行移栽。

1 移栽机构工作原理

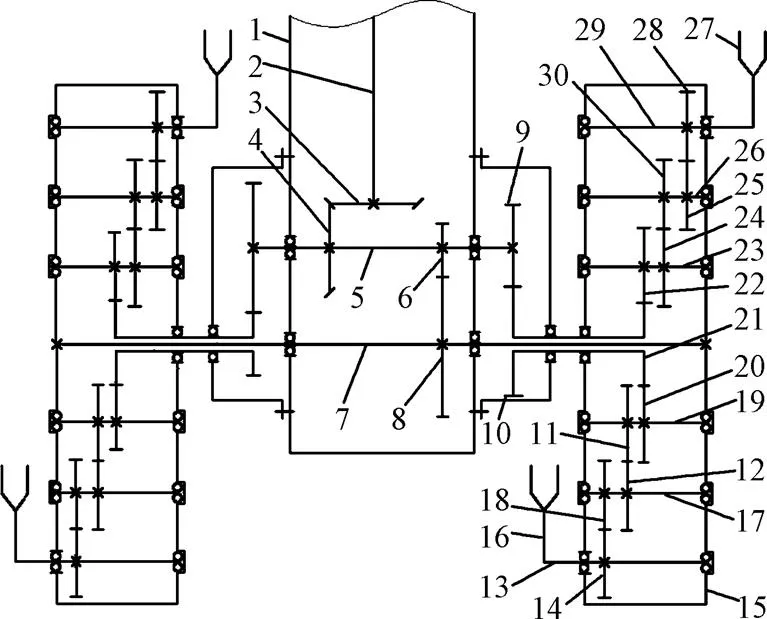

差速水稻钵苗Z字形宽窄行移栽机构主要由传动箱、齿轮箱和移栽臂组成,图1所示为机构的结构示意图。动力由传动箱1内的传动轴2经主动锥齿轮3传递到从动锥齿轮4上,带动从动轴5转动,主动圆齿轮6带动从动圆齿轮8转动,且传动比为2:1,将动力传递到中心轴7,中心轴7的一端与齿轮箱15固定,带动齿轮箱15转动,同时,从动轴5带动主动非圆齿轮9转动,将动力传递到空套在中心轴7上的从动非圆齿轮10;齿轮箱15内,空套在中心轴7上与从动非圆齿轮10固定的中心圆齿轮21分别与上中间圆齿轮22、下中间圆齿轮20啮合;从动非圆齿轮10带动中心圆齿轮21转动,再经上中间圆齿轮22、上第一非圆齿轮24、上第二非圆齿轮30、上中间斜齿轮25、上行星斜齿轮28传递到上移栽臂27;经下中间圆齿轮20、下第一非圆齿轮11、下第二非圆齿轮12、下中间斜齿轮18、下行星斜齿轮14传递到下移栽臂16。机构齿轮箱15随中心轴7转动,上移栽臂27和下移栽臂16在随行星轴自转的同时随齿轮箱公转,由于齿轮箱轮系与传动箱轮系组成的二自由度差速轮系兼具不等速传动特性与空间传动特性,使机构可以实现大环扣的空间“8字形”移栽轨迹。

1.传动箱 2.传动轴 3.主动锥齿轮 4.从动锥齿轮 5.从动轴 6.主动圆齿轮 7.中心轴 8.从动圆齿轮 9.主动非圆齿轮 10.从动非圆齿轮 11.下第一非圆齿轮 12.下第二非圆齿轮 13.下行星轴 14.下行星斜齿轮 15.齿轮箱 16.下移栽臂 17.下第二中间轴 18.下中间斜齿轮 19.下第一中间轴 20.下中间圆齿轮 21.中心圆齿轮 22.上中间圆齿轮 23.上第一中间轴 24.上第一非圆齿轮 25.上中间斜齿轮 26.上第二中间轴 27.上移栽臂 28.上行星斜齿轮 29.上行星轴 30.上第二非圆齿轮

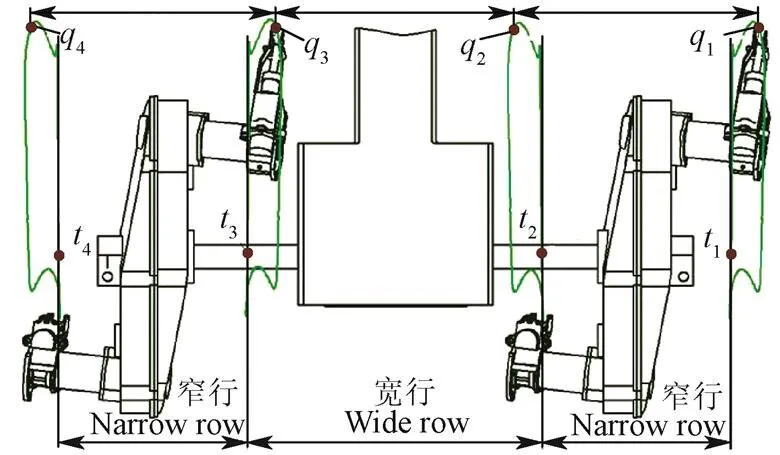

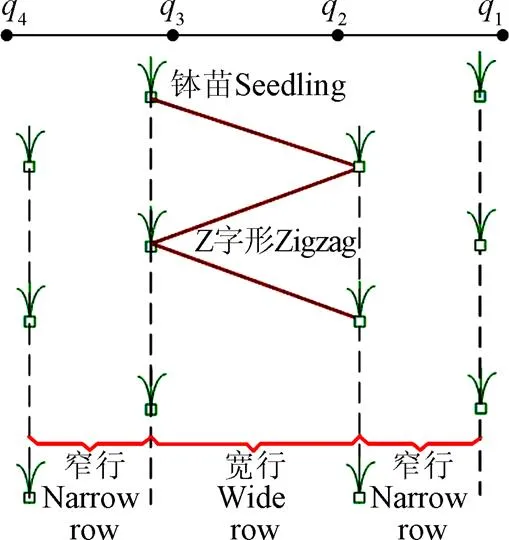

为实现移栽机构的取苗作业,同一机构上的两个移栽臂分别抓取不同秧盘上的钵苗,而且秧箱上相邻钵盘相差一个钵体的横向位移[16]。图2中1~4为移栽臂的取苗位置,相邻取苗位置间距相同(可采用传统钵苗秧箱),1~4为相应的推苗点。右侧机构的右移栽臂在取秧点1将钵苗从钵盘中取出(外侧取苗),并夹持秧苗向左偏移输送至1点(内侧推苗),将秧苗栽入土中,机构转动半周后,左移栽臂在取秧点2将钵苗从钵盘中取出,并夹持秧苗向右偏移输送至2点,将秧苗栽入土中,左侧移栽机构与右侧机构的工作原理完全相同,当两侧移栽机构同时工作时,同一齿轮箱上两个移栽臂移栽的秧苗形成窄行,两个齿轮箱内侧移栽臂移栽的秧苗形成宽行,移栽臂的交替取苗和栽苗形成“Z字形”宽窄行种植效果(图3)。

注:q1~q4为移栽臂取苗位置,t1~t4为相应推苗点,下同。

图3 Z字形宽窄行移栽设计图

2 移栽机构的数学建模

2.1 非圆齿轮的数学建模

变差速水稻钵苗Z字形宽窄行移栽机构的核心部件为圆齿轮、非圆齿轮和斜齿轮组成的差速轮系,圆齿轮和斜齿轮均可选择标准齿轮,而非圆齿轮需通过建模和优化获得。差速轮系中的两对非圆齿轮的节曲线由三次非均匀B样条[17−22]拟合而成。

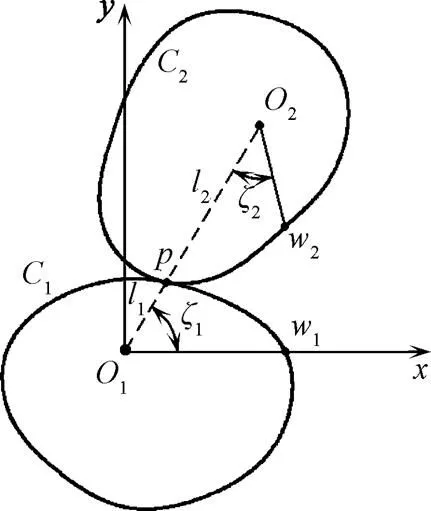

非圆齿轮建模过程的基础为节曲线的求解,通过非均匀B样条曲线拟合出的节曲线如图4所示,齿轮相互啮合转动过程可以表示为一对共轭节曲线的纯滚动[23−24]。图4中1为主动齿轮节曲线,2为从动齿轮节曲线;为齿轮啮合点,1、2为齿轮转角;1、2为分别齿轮节曲线的第一点,1、2为啮合点对应向径。

注:C1, C2为非圆齿轮节曲线;p为节点;ζ1,ζ2为齿轮转角,(°);w1,w2为啮合起始点;l1, l2为节半径,mm。

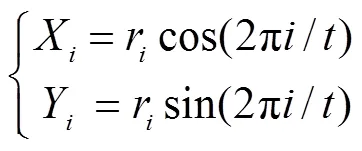

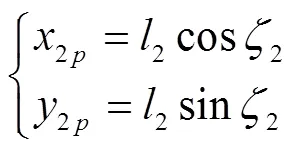

定义主动齿轮节曲线上按角度均匀分布且首尾重合的+1个型值点,将节曲线分成段,每一段对应的角度为2π,型值点的向径值为r(=1,2,…,),则型值点的坐标可表示为

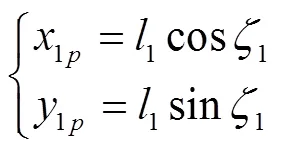

啮合点在节曲线1上可表示为

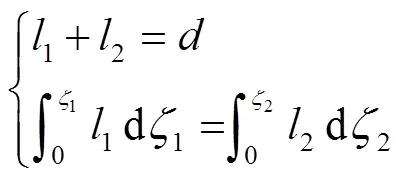

给定齿轮中心距,由于1和2为共轭节曲线,两者满足关系式

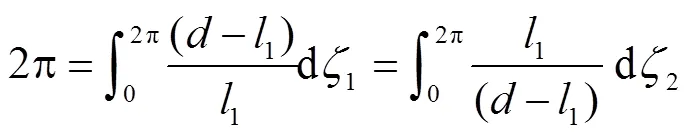

相互啮合齿轮的节曲线转动周期相同,因此

式(4)即为从动齿轮节曲线2封闭的条件,调整中心距的值,当1=2π时,若2满足∣2-2π∣<(为误差精度),则节曲线2封闭。此时,啮合点在以转动中心为坐标原点的节曲线2上的坐标为

从动齿轮节曲线2可经坐标变换移动至图4中的位置

式中

2.2 差速轮系的数学建模

应用矩阵变换理论[25−26]建立构件之间的数学关系,以分析机构移栽轨迹、位移和速度的运动学特性,同时为机构参数的优化建立基础。

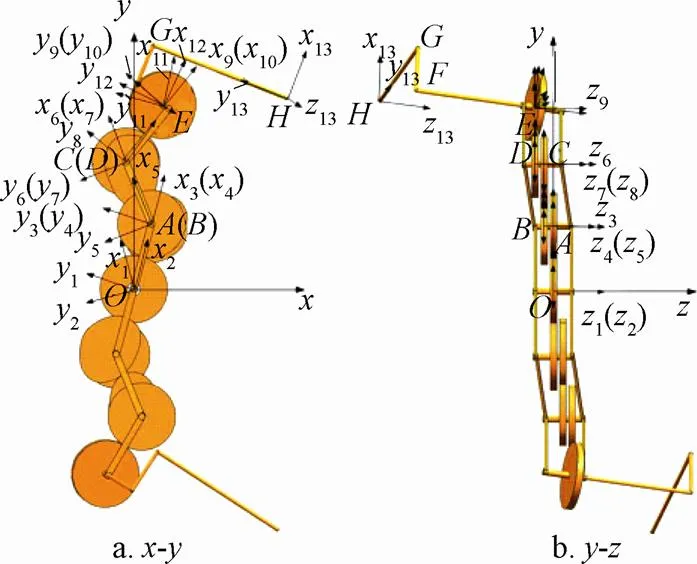

移栽机构的传动箱内齿轮仅传递动力,且齿轮箱内上下部分齿轮对称布置,因此建立机构数学模型时主要以齿轮箱内上侧齿轮系为研究对象,同时规定机构进行坐标变换时逆时针方向为正方向,机构数学模型各个坐标系位置如图5所示。

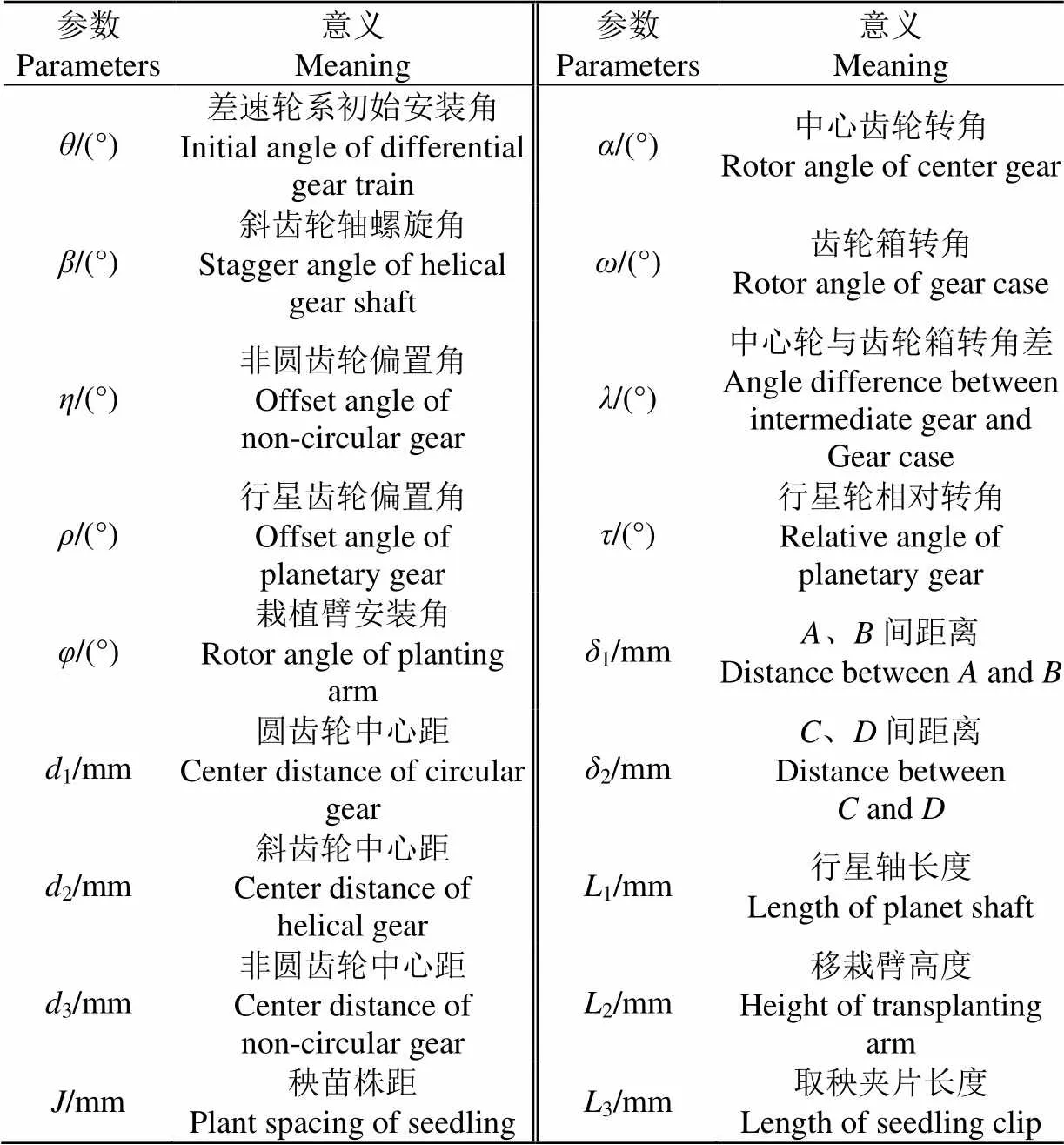

因机构数学模型涉及参数较多,为方便建模与分析,将机构数学建模过程中用到的符号进行说明,列于表1。

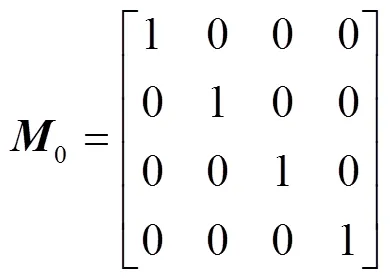

以齿轮箱内中心齿轮的回转中心位置为机构坐标原点,建立全局坐标系,通过坐标变换可得到各个构件上的局部坐标系,各局部坐标系之间可通过齐次变换矩阵进行关联。

图5 移栽坐标变换示意图

表1 移栽机构模型参数

全局坐标系的方向和位置矩阵为

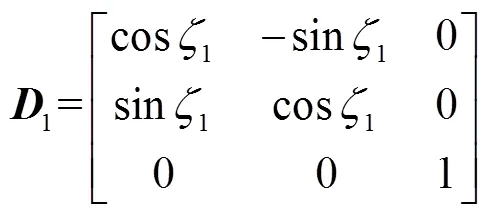

坐标系绕轴逆时针旋转初始安装角,得到坐标系111,其关联矩阵为

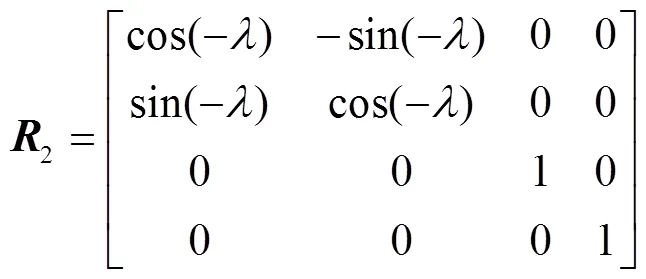

坐标系111绕1轴顺时针旋转角度得到坐标系222,其中=-,中心轮由传动箱内从动非圆齿轮带动,因此中心轮转角与从动非圆齿轮转角相等;坐标系111与222的关联矩阵为

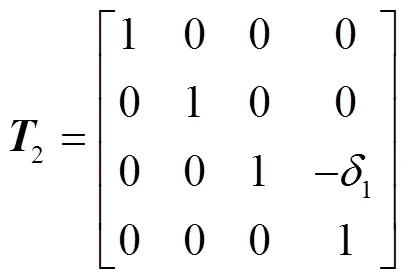

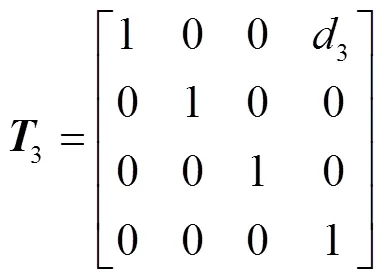

坐标系沿2轴方向移动距离1后得到中间圆齿轮回转中心坐标系333,其关联矩阵为

坐标系333沿3轴负方向移动距离1得到第一非圆齿轮回转中心坐标系444,其关联矩阵为

坐标系444绕4轴逆时针旋转非圆齿轮偏置角得到坐标系555,其关联矩阵为

坐标系555沿5轴方向移动距离3后得到第二非圆齿轮回转中心坐标系666,其关联矩阵为

坐标系666沿6轴负方向移动距离2得到中间斜齿轮回转中心坐标系777,其关联矩阵为

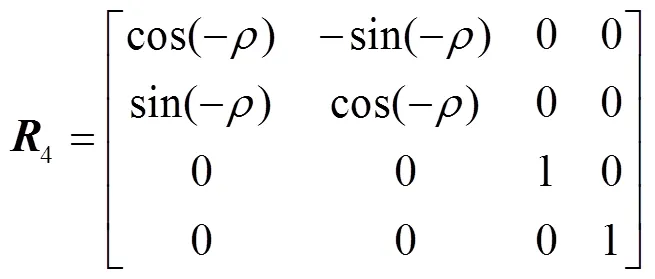

坐标系777绕7轴顺时针旋转行星轮偏置角得到坐标系888,其关联矩阵为

坐标系888沿x轴方向移动距离2后得到行星斜齿轮回转中心坐标系999,其关联矩阵为

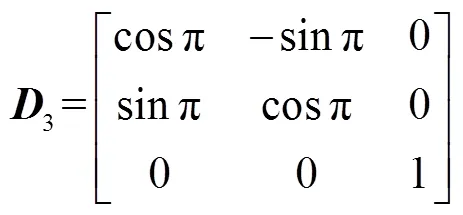

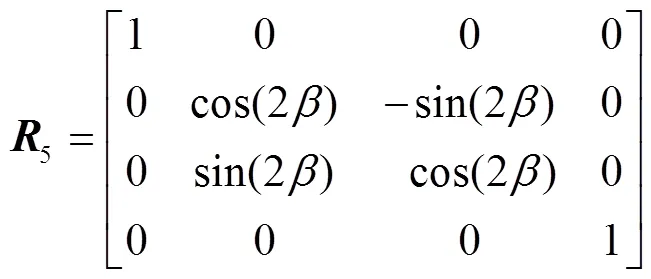

坐标系999绕9轴逆时针旋转角度2后得到坐标系101010,实现斜齿轮的交错布置,坐标系999与101010的关联矩阵为

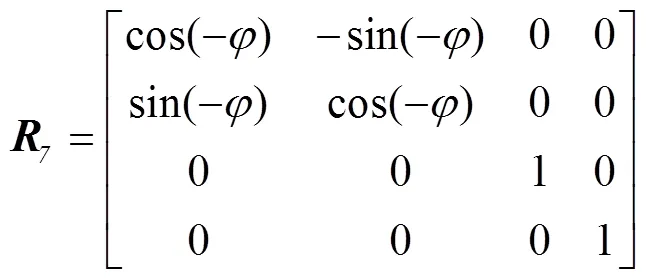

坐标系101010绕10轴逆时针旋转角度得到坐标系111111;其中为行星斜齿轮相对齿轮箱转过的角度;坐标系101010与111111的关联矩阵位

坐标系111111绕11轴顺时针旋转移栽臂安装角得到坐标系121212,其关联矩阵为

坐标系121212依次沿12轴负方向移动行星轴长1,沿12轴正方向移动移栽臂高度2,沿12轴负方向移动取秧夹片长度3后得到取秧夹片尖点坐标系131313;其关联矩阵为

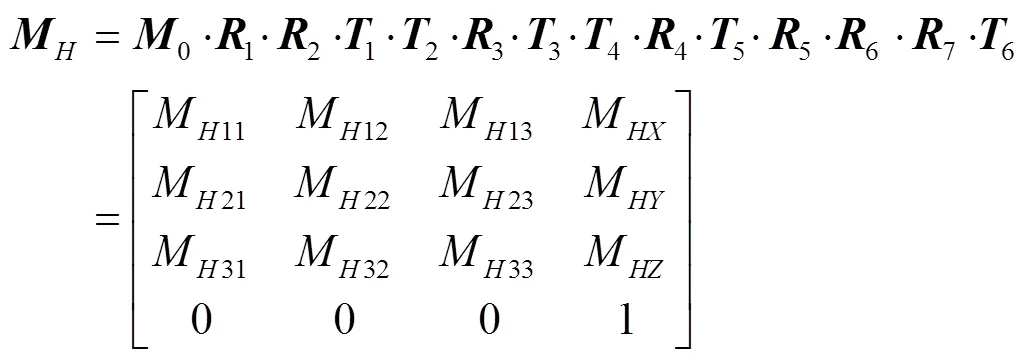

机构各构件的坐标系和关联矩阵确定后,可建立取秧夹片尖点的数学表达式,设在全局坐标系中的方向和位置矩阵为,则

(7)

式中M、M、M表示取秧夹片尖点处坐标系131313在全局坐标系中的位置,M,,=(1,2,3)表示坐标系131313在全局坐标系中的方向,利用-坐标变换,可确定移栽臂取秧夹片尖点的位置和方向。

对矩阵求导数可获得取秧夹片尖点的速度和加速度矩阵,同理可计算出机构中任意构件的位移、速度、加速度矩阵方程。

3 移栽机构参数优化

3.1 移栽机构优化目标

为满足水稻钵苗Z字形宽窄行移栽要求,机构需满足以下9个优化目标:

1)推秧角2>50°;

2)取秧角-15°<1<15°;

3)推秧角2和取秧角1的角度差值满足50°≤Δ≤60°;

4)移栽臂侧向偏转角<20°;

5)移栽轨迹总偏移量满足28<Δ<32 mm;

6)轨迹取秧点前偏移量Δ<4 mm;

7)夹片离从动非圆齿轮牙嵌轴距离Δ>5 mm;

8)移栽取秧环扣有效长度>20 mm;

9)移栽机构离地高度>20 mm。

3.2 机构参数特性分析

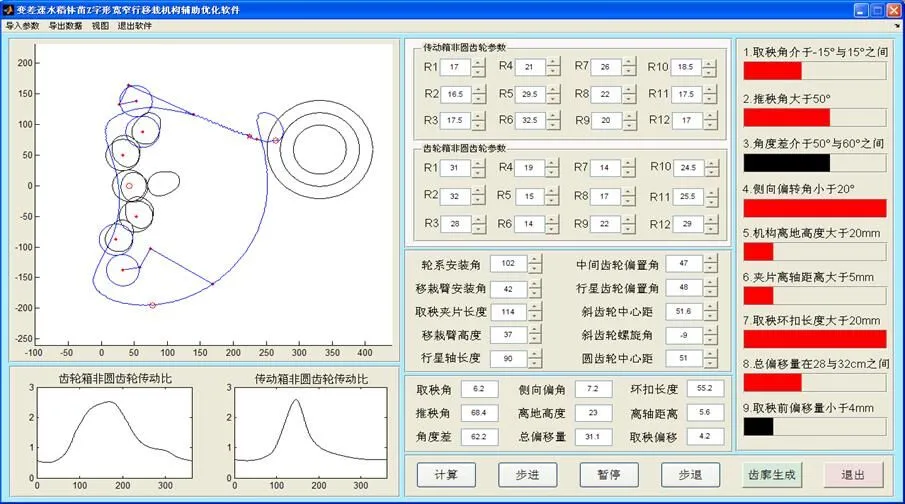

水稻钵苗Z字形宽窄行移栽机构参数优化的过程中面临参数多、目标多、参数间相互耦合等难题,传统方法难以实现[27-28]。本文借助MATLAB平台开发了参数优化软件,通过改变设计变量,可观察优化目标的变化规律,软件界面如图6所示。

图6 移栽机构优化界面图

优化软件中需要改变的设计参数较多,且各参数对机构运动学目标的影响程度各不相同,因此在探索机构轨迹特性过程中,需保持其他参数不变,仅改变特定参数的值,确定其取值范围后判断参数变化对机构轨迹的影响规律。

通过研究发现,机构参数中对轨迹形状和姿态产生影响较大的参数有传动箱非圆齿轮节曲线向径值r、齿轮箱非圆齿轮节曲线向径值r′、移栽臂高度2、取秧夹片长度3、差速轮系初始安装角、中心齿轮与齿轮箱转角差和齿轮箱非圆齿轮偏置角和行星齿轮偏置角。

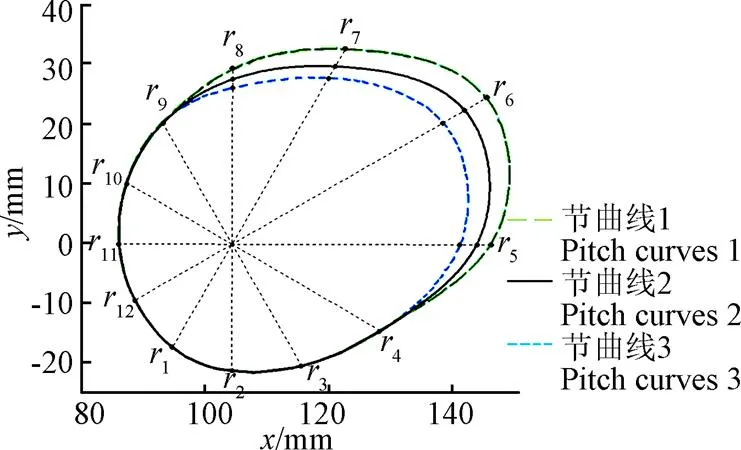

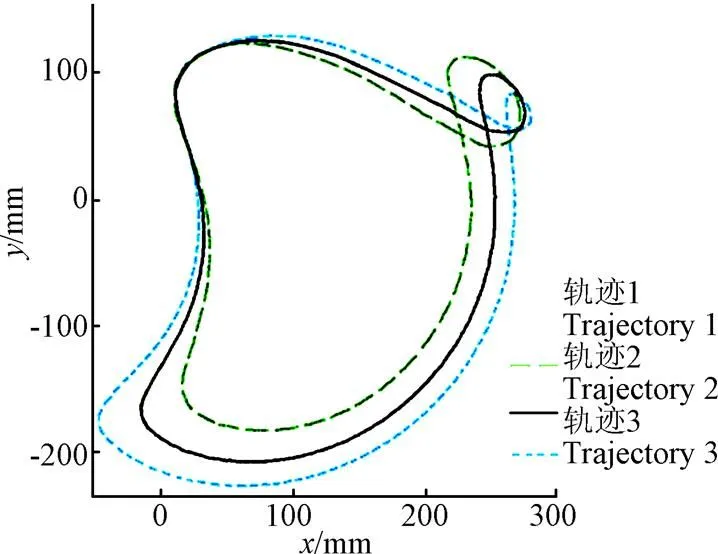

当改变传动箱非圆齿轮向径值时,向径5、6、7和8的值对移栽轨迹的形状影响较大,且呈现一定规律。在其他机构参数保持不变的情况下,当节曲线上5、6、7和8在均减小时,移栽轨迹的小环扣会变小,且向上移动,大环扣左上部分右移且曲率变小。当节曲线上5、6、7和8在均增大时,移栽轨迹的小环扣会变大,且向下移动,大环扣左上部分左移且曲率变大,如图7a和7b所示。

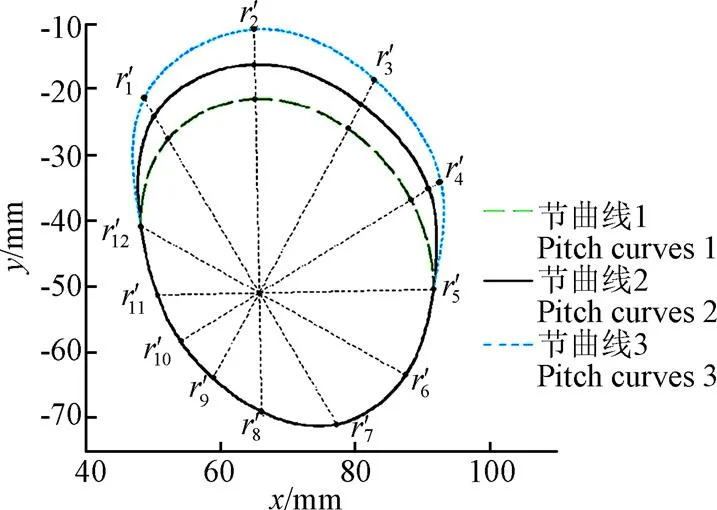

改变齿轮箱非圆齿轮向径值时,在其他机构参数保持不变的情况下,当节曲线上12′、1′、2′和3′在均减小时,移栽轨迹大环扣会变小,小环扣变大,轨迹重心向上移动,轨迹向后倾斜。当节曲线上12′、1′、2′和3′在均增大时,移栽轨迹的大环扣会变大,小环扣变小,轨迹重心下移动,轨迹整体向前倾斜,如图8a和8b所示。

a. 传动箱非圆齿轮节曲线

a. Transmission case noncircular gear pitch curve

b. 移栽轨迹形状

b. Shape of transplanting trajectory

注:ri为节曲线向径值,i=1,…,12。

Note: ri refers to pitch curve diameter, i=1,…,12.

图7 传动箱非圆齿轮节曲线对轨迹形状的影响示意图

Fig.7 Sketch map of the effects of transmission case noncircular gear pitch curve on trajectory shape

a. 齿轮箱非圆齿轮节曲线

a. Gear case noncircular gear pitch curve

b 移栽轨迹形状

b. Shape of transplanting trajectory

注:r′i为节曲线向径值,i=1,…,12。

Note: r′i refers to pitch curve diameter, i=1,…,12.

图8 齿轮箱非圆齿轮节曲线对轨迹形状的影响示意图

Fig.8 Sketch map of gear case noncircular gear pitch curve on trajectory shape

中心齿轮与齿轮箱转角差为移栽臂与齿轮箱的相对安装角度,在其他机构的参数不变,当移栽臂安装角增大时,移栽轨迹整体变得前倾,小环扣高度增大而宽度减小;当移栽臂安装角减小时,移栽轨迹整体变得后仰,小环扣的宽度增加而高度减小。

取秧夹片长度3不仅是影响轨迹形状的参数,同时也是决定机构是否干涉的重要参数,3取值过大,移栽臂可能会与从动非圆齿轮的牙嵌干涉,3取值过小,轨迹的尺寸可能达不到移栽要求。在其他机构的参数不变,当取秧夹片长度增大时,移栽轨迹整体变大,大环扣和小环扣高度增大;当取秧夹片长度减小时,移栽轨迹整体变小,大环扣和小环扣高度均减小。

差速轮系初始安装角是机构初始位置时中间圆齿轮中心和机构转动中心连线方向与水平方向的夹角。在其他机构的参数不变,当差速轮系初始安装角增大时,轨迹绕机构转动中心逆时针旋转;当差速轮系初始安装角减小时,轨迹绕机构转动中心顺时针旋转。

齿轮箱非圆齿轮偏置角对轨迹的姿态的影响规律与差速轮系初始安装角对轨迹影响规律相反,在机构其他参数一定的情况下,当增大时,轨迹顺时针旋转,整体变得前倾。当减小时,轨迹逆时针旋转,整体变得后仰。

行星斜齿轮偏置角对移栽轨迹姿态影响规律与差速轮系初始安装角对轨迹影响相似,在机构的其他参数一定的情况下,当增大时,移栽轨迹逆时针旋转,整体变得后仰;当减小时,移栽轨迹顺时针旋转,整体变得前倾。

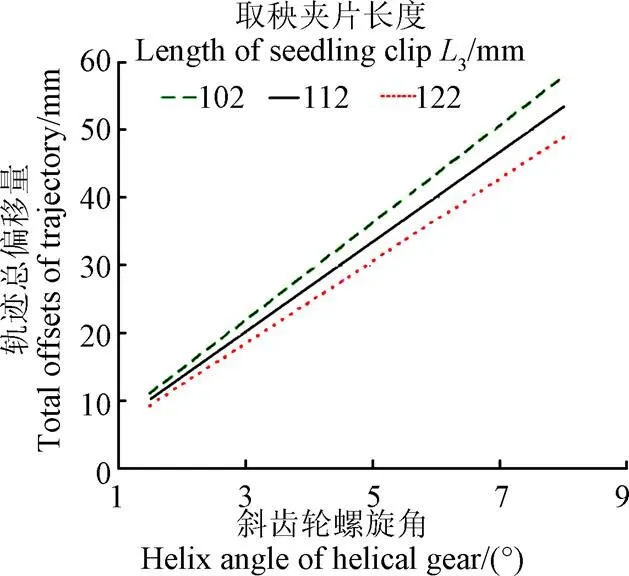

a. 取秧夹片长度与轨迹偏移量的关系

a. Relationship between length of seeding clip and total offsets of trajectory

b. 螺旋角与轨迹偏移量的关系

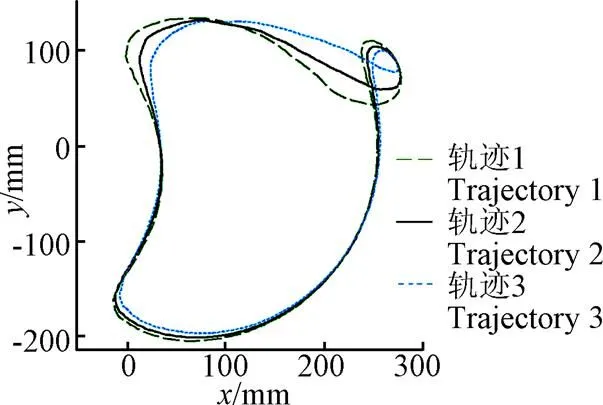

移栽轨迹总偏移量Δ决定了机构移栽秧苗的宽窄行行距,是重要的目标参数之一,其大小主要由斜齿轮螺旋角和移栽臂取秧夹片长度3决定。移栽机构空间轨迹的形成是因为交错斜齿轮具有空间传动特性,因此斜齿轮螺旋角的取值直接影响轨迹的总偏移量。移栽臂取秧夹片长度3通过改变移栽轨迹的整体大小影响轨迹的总偏移量Δ。

在其他机构参数不变,当移栽臂取秧夹片长度3一定时,轨迹总偏移量Δ与斜齿轮螺旋角成正比;当斜齿轮螺旋角一定时,轨迹总偏移量与取秧夹片长度3成正比,且斜齿轮螺旋角对轨迹总偏移量Δ影响较大,如图9a和9b所示。

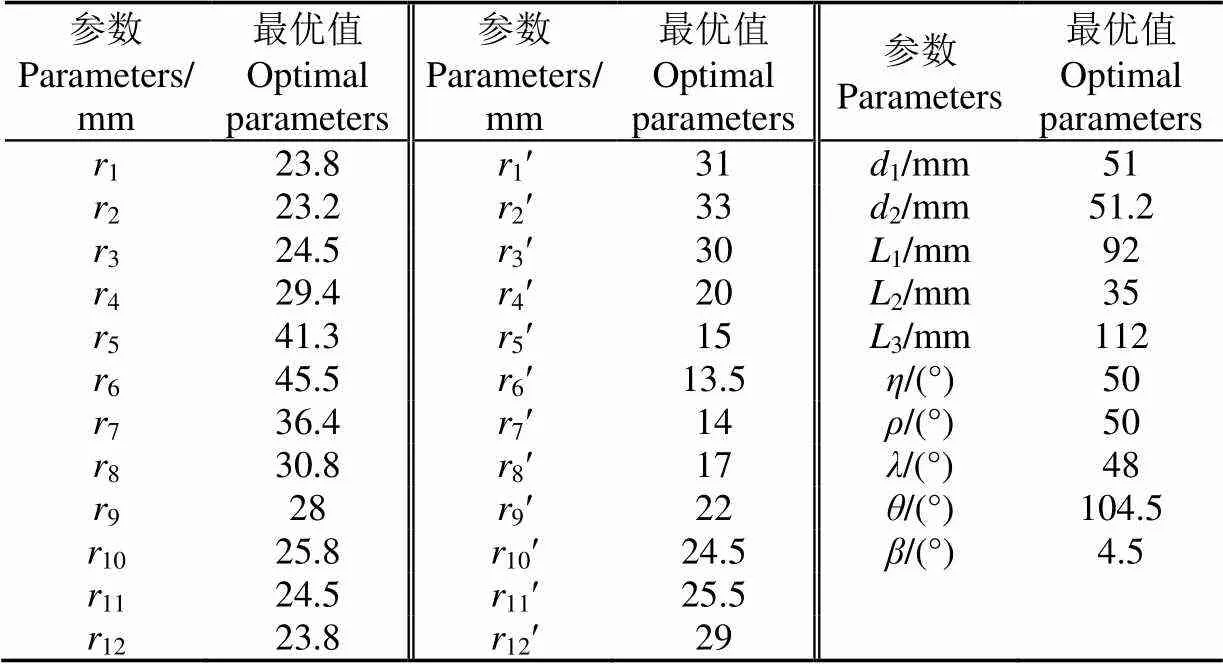

通过机构参数对移栽轨迹形状和姿态的影响规律分析,借助变差速水稻钵苗Z字形宽窄行移栽机构辅助设计软件的可视化界面,优化出满足水稻钵苗Z字形宽窄行移栽的机构参数,表2为各设计参数的优化结果。

表2 移栽机构参数最优值

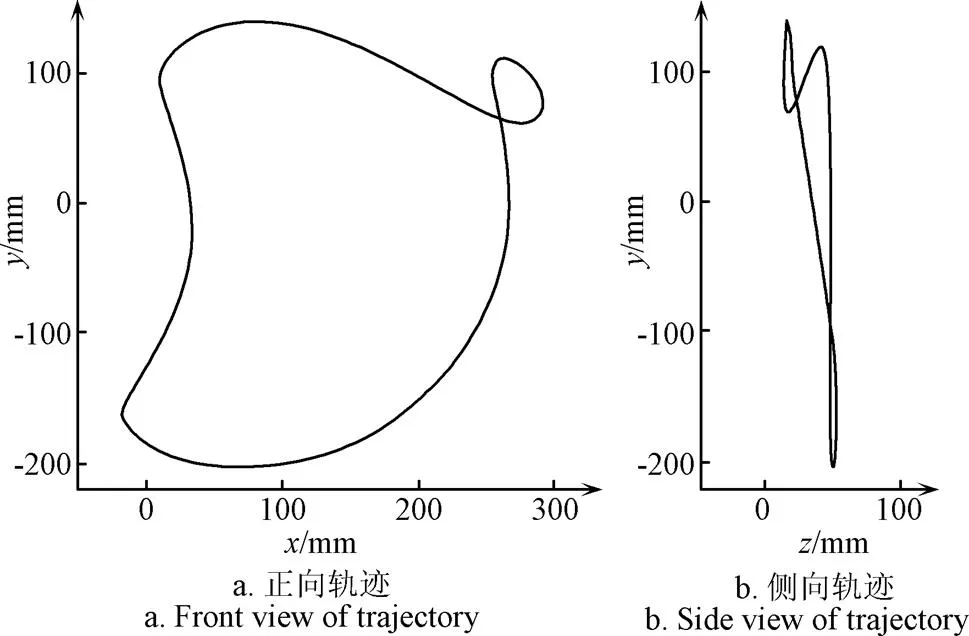

以上机构参数获得移栽轨迹如图10所示,机构的目标参数优化结果如下:移栽轨迹总偏移量Δ=30.3 mm,轨迹取秧段偏移量Δ3.7 mm,满足取秧偏移量小于4 mm的要求;轨迹取秧环扣有效长度48.3 mm,大于钵盘深度20 mm;移栽机构离地高度=26.2 mm,可避免机构齿轮箱与地面的接触;取秧角1=9.5°,推秧角2=66.5°,角度差Δ=57°,满足50°~60°之间的要求;侧向偏转角=7.2°,满足小于20°的目标,移载轨迹取秧段最近距离Δ5.3 mm,保证了内侧移栽臂的回转空间。

图10 理论移栽轨迹

4 移栽机构虚拟仿真

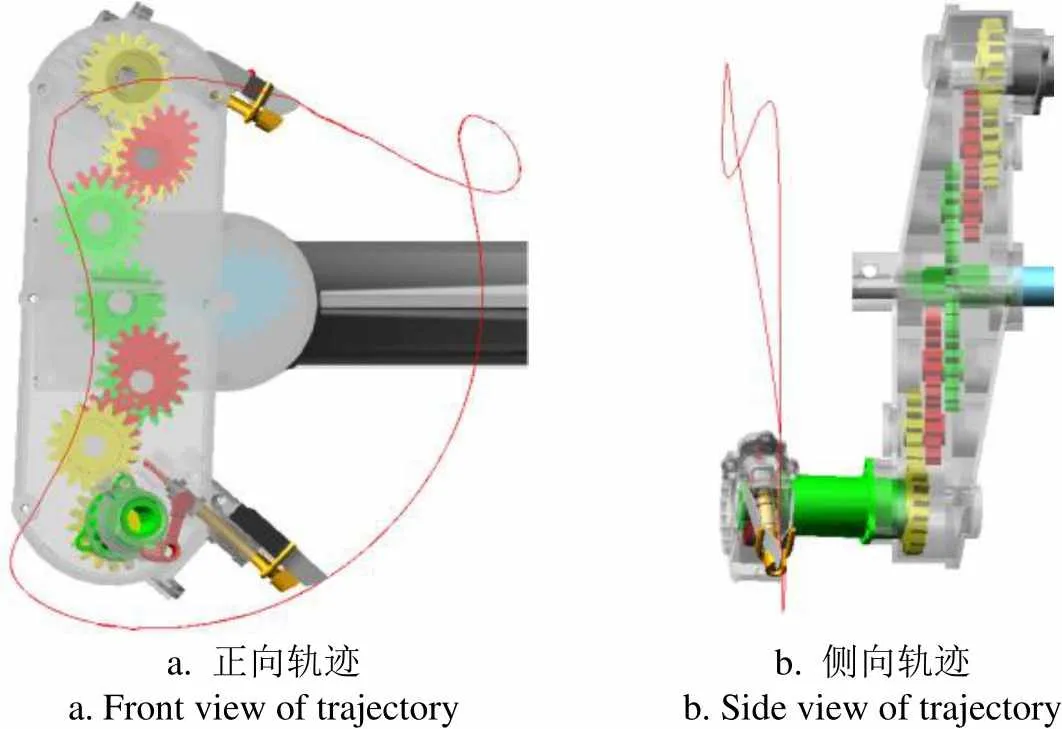

基于优化得到的移栽机构设计参数,进行机构各部件的结构设计和三维建模,并将机构三维模型导入Adams软件,根据机构零件之间的装配和运动关系添加相应约束驱动进行仿真,得到如图11所示的移栽机构移栽臂夹片尖点轨迹。

a. 正向轨迹a. Front view of trajectoryb. 侧向轨迹b. Side view of trajectory

移栽机构虚拟样机仿真后的移栽轨迹呈连续的“8字形”空间曲线,轨迹曲线的整体形状以及取秧段和推秧段等关键位置与理论轨迹相一致,证明了移栽机构理论模型和结构设计的正确性。

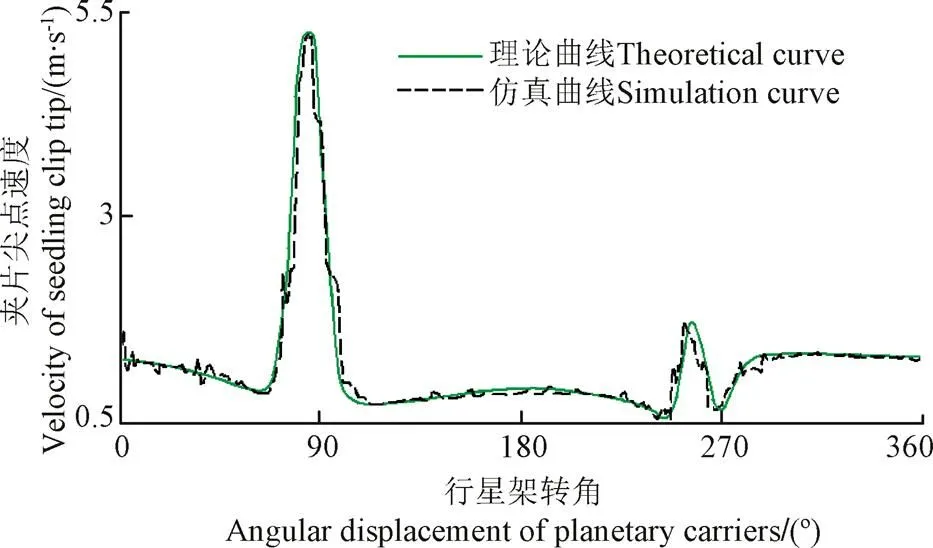

移栽机构移栽臂夹片尖点仿真速度曲线与理论合速度曲线的对比如图12所示,曲线的形状、峰值和谷值具有一致性,从图中可以看出移栽臂在取秧前速度较低,避免碰伤秧苗,取秧后速度迅速增加,将秧苗从钵盘中拔出,符合钵苗移栽的工作要求。

图12 理论速度与仿真速度对比

5 试验验证

为进一步确定变差速水稻钵苗Z字形宽窄行移栽机构设计的合理性,进行移栽机构台架轨迹试验。试验过程中用到的设备主要有:Point Grey工业相机,自制试验台架,摄像控制软件Fly Capture,高速摄影分析软件Blaster’s MAS。

机构台架试验的过程如下:

1)安装和调试移栽机构,将机构传动箱、齿轮箱和试验台架装配后调整至初始位置,并启动伺服电机,检查是否运转流畅;

2)在移栽臂取秧夹片尖点处作黑色标记及色差明显的摄影背景,有利于后期图像处理时捕捉运动轨迹;

3)启动电机,转速调整至轮系式钵苗移栽机构的平均转速110 r/min,运转平稳。

4)开启Point Grey相机和FlyCapture软件,采集机构工作状态图像;

5)将图像导入Blaster’s MAS软件,描出移栽机构移栽臂夹片尖点运动轨迹。

将试验轨迹与仿真轨迹对比(图13),可知两者轨迹形状基本吻合,存在的偏差主要由于拍摄角度、轨迹描点、加工装配误差、以及机构运转时台架振动等问题引起。

图13 试验轨迹与仿真轨迹对比

选取机构取秧和推秧位置的图像,可分别测量移栽机构在实际工作过程中的取秧角、推秧角和侧向偏转角,判断是否满足移栽机构的姿态要求。通过测量可得取秧角1=9.3°,推秧角2=69.2°,计算可得角度差Δ=59.9°,侧向偏转角=7.5°,与理论数据取秧角1=9.5°,推秧角2=66.5°,角度差Δ=57°,侧向偏转角=7.2°比较接近,并均满足机构运动学目标。

其他运动学目标的测量值分别为:轨迹总偏移量Δ=31.3 mm,满足28<Δ<32的要求;轨迹取秧段偏移量Δ3.9 mm,满足取秧偏移量小于4 mm的要求;轨迹取秧环扣有效长度45.6 mm,大于钵盘深度20 mm;移栽机构离地高度=32.6 mm,可避免机构齿轮箱与地面的接触;移载轨迹离轴最近距离Δ6.7 mm,可保证内侧移栽臂的回转空间。

从机构轨迹的形状、姿态及运动学参数的对比分析可以看出,移栽机构物理样机满足水稻钵苗Z字形宽窄行移栽的轨迹和姿态要求,也进一步验证了变差速水稻钵苗Z字形宽窄行移栽机构设计的合理性。

6 结 论

1)依据钵苗Z字形宽窄行移栽要求,并结合夹苗式取苗移栽方式,提出了一种圆齿轮、非圆齿轮及交错圆齿轮组合传动的差速空间轮系式移栽机构;通过采用移栽臂相对行星架两侧布置,及轮系的不等速运动特性,实现移栽机构外侧取苗、内侧推苗的大环扣特殊钵苗移栽轨迹。

2)建立了差速钵苗Z字形宽窄行移栽机构理论模型。编写了交互式的机构辅助设计程序,分析了节曲线型值点参数对轨迹形状、姿态,以及螺旋角和夹片长度对横向偏移量的影响,通过数值化移栽机构目标,优选得到了符合移栽要求的传动比及机构参数:初始安装角为104.5°,螺旋角为4.5°,非圆齿轮偏置角为50°,行星齿轮偏置角为50°,中心轮和齿轮箱转角差为48°,齿轮中心距1、2分别为51 mm与51.2 mm,行星轴长1为92 mm,移栽臂高度2为35 mm,取秧夹片长度3为112 mm,并获得大环扣移栽轨迹。

3)根据优选的机构参数,进行了移栽机构的结构设计、仿真分析,并对右侧移栽机构进行了实物加工与运动拍摄与移栽轨迹捕捉。通过提取并对比仿真和台架试验轨迹,两者之间的一致性,验证了变差速水稻钵苗Z字形宽窄行移栽机构理论模型的正确性和结构设计的合理性。

[1] 张明华,罗锡文,王在满,等. 水稻精量穴直播机仿形与滑板机构的优化设计与实验[J]. 农业工程学报,2017,33(6):18-26.

Zhang Minghua, Luo Xiwen, Wang Zaiman, et al. Optimization design and experiment of profiling and slide board mechanism of precision rice hill-drop drilling machine[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(6): 18-26. (in Chinese with English abstract)

[2] 宋云生,张洪程,戴其根,等. 水稻机栽钵苗单穴苗数对分蘖成穗及产量的影响[J]. 农业工程学报,2014,30(10):37-47.

Song Yunsheng, Zhang Hongcheng, Dai Qigen, et al. Effect of rice potted-seedlings per hole by mechanical transplanting on tillers emergence, panicles formation and yield[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2014, 30(10): 37-47. (in Chinese with English abstract)

[3] 张银平,杜瑞成,刁培松,等. 正反转组合式水稻宽苗带灭茬播种机设计与实验[J]. 农业工程学报,2017,33(3):7-13.

Zhang Yinping, Du Ruicheng, Diao Peisong, et al. Design and experiment of wide band seeding rice seeder with reversed stubble cleaning and anti-blocking[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(3): 7-13. (in Chinese with English abstract)

[4] 祝建彬,孙良,刘晓龙,等. 斜齿交错-非圆锥齿轮行星系水稻宽窄行分插机构设计与优化[J]. 农业工程学报,2014,30(11):21-29.

Zhu Jianbin, Sun Liang, Liu Xiaolong, et al. Design and optimization of transplanting mechanism with planetary gear train composed of helical gears and noncircular bevel gears[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2014, 30(11): 21-29. (in Chinese with English abstract)

[5] 俞高红,马成稳,孙良,等. 插秧机后插旋转式宽窄行分插机构设计与优化[J]. 农业机械学报,2012,43(8):50-56.

Yu Gaohong, Ma Chengwen, Sun Liang, et al. Design and optimization of backward rotary transplanting mechanism in wide narrow row planting[J]. Transactions of the Chinese Society for Agricultural Machinery, 2012, 43(8): 50-56. (in Chinese with English abstract)

[6] 童淑媛,杜震宇. 宽窄行种植对水稻生长发育及产量的影响[J]. 黑龙江农业科学,2011(3):30-31.

Tong Shuyuan, Du Zhenyu. Effects of wide-narrow row spacing cultivation on growth and yield of rice[J]. Heilongjiang Agricultural Sciences, 2011(3): 30-31. (in Chinese with English abstract)

[7] 张洪程,龚金龙. 中国水稻种植机械化高产农艺研究现状及发展探讨[J]. 中国农业科学,2014,47(7):1273-1289.

Zhang Hongcheng, Gong Jinlong. Research Status and development discussion on high-yielding agronomy of mechanized planting rice in China[J]. Scientia Agricultura Sinica, 2014, 47(7): 1273-1289. (in Chinese with English abstract)

[8] 邢志鹏,吴培,朱明,等. 机械化种植方式对不同品种水稻株型及抗倒伏能力的影响[J]. 农业工程学报,2017,33(1):55-62.

Xing Zhipeng, Wu Pei, Zhu Ming, et al. Effect of mechanized planting methods on plant type and lodging resistance of different rice varieties[J]. Transactions of the Chinese Society of Agricuitural Engineering (Transactions of the CSAE), 2017, 33(1): 52-62. (in Chinese with English abstract)

[9] 赵匀,朱慧轩,辛亮,等. 拟合齿轮五杆水稻钵苗移栽机构的机理分析与试验[J]. 农业工程学报,2016,32(1):12-21.

Zhao Yun, Zhu Huixuan, Xin Liang, et al. Mechanism analysis and experiment of transplanting mechanism with fitting gear five-bar for rice pot seeding[J]. Transaction of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(1): 12-21. (in Chinese with English abstract)

[10] 徐洪广,赵匀,张允慧,等. 水稻钵苗移栽机变性卵形齿轮分秧机构的运动机理分析[J]. 农业工程学报,2012,28(11):9-15.

Xu Hongguang, Zhao Yun, Zhang Yunhui, et al. Analysis on kinematic principle for seedling-picking machinery of rice transplanter with dedormed oval gears[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2012, 28(11): 9-15. (in Chinese with English abstract)

[11] 胡雅杰,邢志鹏,龚金龙,等. 钵苗机插水稻群体动态特征及高产形成机制的探讨[J]. 中国农业科学,2014,47(5):865-879.

Hu Yajie, Xing Zhipeng, Gong Jinlong, et.al. Study on population characteristics and formation mechanisms for high yield of pot seedling mechanical transplanting rice[J]. Scientia Agricultura Sinica, 2014, 47(5): 865-879. (in Chinese with English abstract)

[12] 胡雅杰,曹伟伟,钱海军,等. 钵苗机插密度对不同穗型水稻品种产量、株型和抗倒伏能力的影响[J]. 作物学报,2015,41(5):743-757.

Hu Yajie, Cao Weiwei, Qian Haijun, et.al. Effect of planting density of mechanically transplanted pot seedlings on yield, plant type and lodging resistance in rice with different panicle types[J]. Aata Agronomica Sinica, 2015, 41(5): 743-757. (in Chinese with English abstract)

[13] Zhou M, Sun L, Du X, et al. Optimal design and experiment of rice pot seedling transplanting mechanism with planetary Bezier gears[J]. Transactions of the ASABE, 2014, 57(6): 1537-1548.

[14] 刘晓龙. 水稻钵苗宽窄行移栽机构的优化设计与试验研究[D]. 杭州:浙江理工大学,2015.

Liu Xiaolong. Optimal Design and Experimental Study of Rice Pot Seedling and Wide-narrow Distance Transplanting Mechanism[D]. Hangzhou: Zhejiang Sci-Tech University, 2015. (in Chinese with English abstract)

[15] Sun L, Mao S, Zhao L, et al. Kinematic analysis of rotary transplanting mechanism for wide-narrow row pot seedlings[J]. Transactions of the American Society of Agricultural and Biological Engineers, 2016, 59(2): 475-485.

[16] 东北农业大学. 与拐子苗自动移栽配套使用的钵苗秧盘: 201310422906.8 [P]. 2014-01-08.

[17] Quintero H F, Cardona S, Jordi L. The synthesis of an N-Lobe noncircular gear using Bézier and B-spline nonparametric curves in the design of its displacement law[J]. Transactions of the American Society of Mechanical Engineers, Journal of Mechanical Design, 2007, 129(9): 981-985.

[18] 赵雄,王川,杨茂祥,等. 非圆齿轮行星轮系自动取苗机构逆向设计分析[J]. 农业工程学报,2015,31(16):30-36.

Zhao Xiong, Wang Chuan, Yang Maoxiang, et.al. Reverse design and analysis of automatic seedling pick-up mechanism with non-circular gear planetary train[J]. Transaction of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(16): 30-36. (in Chinese with English abstract)

[19] 李学艺,王钊,连小珉,等. 基于周期性延伸的三次B样条闭曲线插值[J]. 农业机械学报,2009,40(12):251-254.

Li Xueyi, Wang Zhao, Lian Xiaomin, et al. Interpolation of cubic B-spline closed curve based on periodic extension[J]. Transactions of the Chinese Society for Agricultural Machinery, 2009, 40(12): 251-254. (in Chinese with English abstract)

[20] 张骥,朱春钢,冯仁忠,等. 一种改进的B样条翼型参数化方法[J]. 图学学报,2016,38(2):342-348.

Zhang Ji, Zhu Chungang, Feng Renzhong, et al. An improved method for airfoil parameterization by B-Spline[J]. Journal of Graphics, 2016, 38(2): 342-348. (in Chinese with English abstract)

[21] 孙良,赵匀,姚佳明,等. 非匀速空间行星轮系宽窄行分插机构分析与优化[J]. 农业机械学报,2012,43(10):41-46.

Sun Liang, Zhao Yun, Yao Jiaming, et al. Analysis and optimization of wide-narrow distance transplanting mechanism with spatial planetary gear train of variable speed transmission[J]. Transactions of the Chinese Society for Agricultural Machinery, 2012, 43(10): 41-46. (in Chinese with English abstract)

[22] Figliolini G, Angeles J. Synthesis of the base curves for N-Lobed elliptical Gears[J]. Journal of Mechanical Design, 2011, 133(3): 997-1005.

[23] 李革,李辉,方明辉,等. 旋转式分插机构非圆齿轮参数反求法求解[J]. 农业机械学报,2011,42(5):46-49.

Li Ge, Li Hui, Fang Minghui, et al. Non-circular gear parameters of rotary transplanting mechanism calculated by reverse method[J]. Transactions of the Chinese Society for Agricultural Machinery, 2011, 42(5): 46-49. (in Chinese with English abstract)

[24] 俞高红,黄小艳,叶秉良,等. 旋转式水稻钵苗移栽机构的机理分析与参数优化[J]. 农业工程学报,2013,29(3):16-22.

Yu Gaohong, Huang Xiaoyan, Ye Bingliang, et al. Principle analysis and parameters optimization of rotary rice pot seedling transplanting mechanism[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2013, 29(3): 16-22. (in Chinese with English abstract)

[25] 孙良,赵匀,俞高红,等. 基于D-H变换矩阵的宽窄行分插机构运动特性分析与设计[J]. 农业工程学报,2012,28(5):13-18.

Sun Liang, Zhao Yun, Yu Gaohong, et al. Design and kinematics analysis of wide-narrow distance transplanting mechanism based on D-H transformation matrix[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2012, 28(5): 13-18. (in Chinese with English abstract)

[26] 单鹏,谢里阳,田万禄,等. 基于D-H矩阵的Stewart型并联机床位姿误差计算模型[J]. 机械工程学报,2010,46(17):47-50.

Shan Peng, Xie Liyang, Tian Wanlu, et al. Modeling of position and pose error of stewart machine tool based on D-H transforming matrix[J]. Chinese Journal of Mechanical Engineering, 2010, 46(17): 47-50. (in Chinese with English abstract)

[27] 赵匀,赵雄,张玮炜,等. 水稻插秧机现代设计理论与方法[J]. 农业机械学报,2011,42(3):65-68.

Zhao Yun, Zhao Xiong, Zhang Weiwei, et al. Modern design theory and method for rice transplanter[J]. Transactions of the Chinese Society for Agricultural Machinery, 2011, 42(3): 65-68. (in Chinese with English abstract)

[28] 赵匀,黄巨明,张国凤,等. 变形椭圆齿轮分插机构运动分析与优化[J]. 农业机械学报,2011,42(4):48-52,61.

Zhao Yun, Huang Juming, Zhang Guofeng, et al. Kinematic analysis and optimization of transplanting mechanism with deformable elliptic gears transmission[J]. Transactions of the Chinese Society for Agricultural Engineering, 2011, 42(4): 48-52, 61. (in Chinese with English abstract)

Design of differential transplanting mechanism for zigzag wide-narrow row rice pot seedlings

Sun Liang1,2,3, Liu Bing2,3, Chen Xuan2,3, Xu Yadan2,3, Mao Shimin2,3, Wu Chuanyu2,3※, Zhang Guofeng2,3, Jiang Huanyu1

(1.,,310012,; 2.,,310018,; 3.,310018,)

For rice seedling transplanting, there are more than 5 kinds of planting patterns in China, including equal row carpet seedling transplanting, wide-narrow row carpet transplanting, equal row pot seedling transplanting, wide-narrow row pot seedling transplanting, and semi-pot seedling transplanting. The zigzag wide-narrow row rice seedlings transplanting is a new method of planting adjacent rows of rice seedling alternately, and distributing wide and narrow rows. This kind of planting method absorbs the merits of traditional equal row pot seedling planting, wide-narrow row carpet seedling planting and zigzag planting. The pattern of zigzag and wide-narrow row pot seedling transplanting can increase the light penetration and ventilation of the paddy-field, which brings some advantages such as reducing the plant diseases and insect pests, increasing lodging resistance ability of rice and improving the rice yield and quality for rice production. In this paper, a variable and differential transplanting mechanism for zigzag wide-narrow row rice pot seedlings was presented. This mechanism consists of 2 major parts that are transmission case and gear case. There are 10 gears, including 2 pairs of noncircular gears, 2 pairs of bevel gears as well as one pair of spur gears, employed to transform one input constant rotational speed into 2 output rotational speeds which are used to drive the noncircular gear case. Based on the non-uniform and spatial transmission of differential gear train, this mechanism can achieve a special figure-eight spatial-shaped trajectory, which can meet the kinematic requirements of zigzag wide-narrow row pot seedling transplanting. In order to obtain closed, smooth and continuous pitch curves, non-uniform B-spline curve was applied to fit the pitch curve of non-circular gear, and the mathematical model of gear train in gear case was established based on coordinate transformation theory. Moreover, the trajectory and attitude requirements of the zigzag wide-narrow row pot seedling transplanting were parameterized into 9 specific kinematics optimization objectives. Based on the development platform of MATLAB, an optimization program was compiled to analyze the effect of transmission case noncircular gear pitch curve and gear case noncircular gear pitch curve on the shape of trajectory. Further, the effects of the structure and position parameters of the gears and transplanting arm on the target parameters of the transplanting trajectory were analyzed. By human-machine interaction, a group of structural parameters including data points of pitch curves meeting the requirements were optimized. Using these parameters, a 3D (three-dimensional) model of the mechanism was built, and virtual simulation was carried out. The optimizing value: the offset of seeding section is 3.9 mm, the track length of valid seeding is section is 45.6 mm, the height of the transplanting mechanism is 32.6 mm, the distance between the teeth of non-circular gear and large-ring buckle grafting trajectory is 6.7 mm. The simulation trajectory and velocity data of the transplanting arm clip were basically consistent with theoretical results. The parts of the right transplanting mechanism were processed and assembled. The trajectory and attitude of transplanting arm were analyzed by test bench, industrial camera and image processing software. The results were consistent with the theoretical data, which verified the feasibility of the transplanting mechanism and the rationality of the structure.

transplants; optimization; experiments; rice pot seeding; Zigzag wide-narrow row; differential gear train

10.11975/j.issn.1002-6819.2017.17.003

S223.9

A

1002-6819(2017)-17-0018-10

2017-04-05

2017-08-10

国家自然科学基金资助项目(51675487、51675488、51475430);浙江理工大学521人才培养项目;杭州市农业科研项目(20170432B26)。

孙良,浙江绍兴人,副教授,博士,主要从事种植机械方面研究。杭州 浙江理工大学机械与自动控制学院,310018。Email:liangsun@zstu.edu.cn

武传宇,山东临沂人,教授,博士,博士生导师,主要从事农业机器人装备研究。杭州 浙江理工大学机械与自动控制学院,310018。Email:cywu@zstu.edu.cn

猜你喜欢

杂志排行

农业工程学报的其它文章

- 无线遥控步行插秧机的设计与试验

- 网链式花生地残膜回收机设计与试验

- Design and evaluation of PID electronic control system for seed meters for maize precision planting

- 玉米花生间作播种施肥一体机研制与试验

- Design and test of semi-feeding test-bed for peanut pod picking

- Relationship between frequency spectrum characteristics and vibration responses of Ginkgo biloba trees during mechanical harvesting operation