自动沉落式采矿方法设计及数值模拟分析

2017-11-01陶志刚吕增旺宋志刚刘晨康

陶志刚,耿 强,吕增旺,宋志刚,刘晨康

(1.深部岩土力学与地下工程国家重点实验室,北京 100083;2.中国矿业大学(北京)力学与建筑工程学院,北京 100083;3.灵宝黄金股份有限公司,河南 灵宝 472500)

采选技术

自动沉落式采矿方法设计及数值模拟分析

陶志刚1,2,耿 强1,2,吕增旺3,宋志刚1,2,刘晨康1,2

(1.深部岩土力学与地下工程国家重点实验室,北京100083;2.中国矿业大学(北京)力学与建筑工程学院,北京100083;3.灵宝黄金股份有限公司,河南 灵宝472500)

为了从根本上提高金矿的开采效率,降低采矿成本和贫化率,争取最短时间内完成富集区金属资源的安全可持续开采,本文首先针对吉尔吉斯斯坦某金矿矿体围岩特征及矿体赋存产状特征,探索出一种“直立破碎矿体自动沉落式采矿方法”;然后,提出相应的工艺难点和关键技术;最后,利用有限差分软件(FLAC3D)与离散单元软件(PFC3D),耦合对自动沉落式回采方式条件下支架上部岩体的垮落形态进行了数值模拟分析。通过4次开挖模拟,揭示了自动沉落式回采方式条件下支架上部岩体能自动垮落并充填采空区,避免空顶作业,具有一定的可行性。

直立破碎矿体;自动沉落式采矿;数值模拟;自动垮落

20世纪60年代初期,“采矿方法选择理论”得到迅速发展,并逐渐成熟。60年代中期,美国学者认为现实生活中许多现象都不定量,具有不确定性,提出了模糊数学思想。该思想逐渐被应用于经济、历史、政治等学科的研究中[1-2]。80年代初期,该方法被我国学者引入并应用于采矿方法的选择中。以该理论为基础发展起来诸多决策理论,如:多目标决策理论、灰色系统理论、突变级数法、价值工程法、专家系统法、神经网络法等[3-6]。

基于矿山、矿种、矿床和矿山设备的特点,目前地下矿山的主流采矿方法包括:空场法、充填法、崩落法三种方式[7-8]。其中,无底柱分段崩落采矿法通常机械化程度高、全员效率高,是一种高产高效的采矿方法。但是,传统崩落式采矿法开采时存在安全、贫化、低效、出矿难等问题[9]。本文针对吉尔吉斯斯坦某金矿矿体围岩特征及矿体赋存产状特征,为解决传统崩落式采矿法开采时存在的技术问题,提出一种“直立破碎矿体自动沉落式采矿方法”,并利用有限差分软件(FLAC3D)与离散单元软件(PFC3D)[10-11],耦合对自动沉落式回采方式条件下支架上部岩体的垮落形态进行了数值模拟分析,分析其在该矿应用的可行性。

1 矿山工程地质条件

1.1 工程概况

该金矿(简称MK)位于吉尔吉斯斯坦共和国贾拉拉巴德州的伊斯坦贝尔德河下游。现探明9条主要矿脉,矿体为薄至极薄矿体,倾斜角度在50~80°之间。由于矿体赋存和围岩软弱破碎等不利条件使得该矿开采难度极大。

1.2 地层岩性及地质构造

矿区内出露地层主要为下元古界(PR1)、下志留统(S1)和第四系(Q)。矿体顶、底板围岩主要为硅质片岩,其次有斜长花岗岩、大理岩、闪长岩、闪长花岗岩等,具有片理化、粘土化和碎裂化特征,硬度系数f=4~14,稳固性较差,开采难度相对较大。

矿区地质构造主要为近东西向的断裂构造和褶皱构造。矿体主要为构造蚀变岩型,受构造控制,片理化、高岭土化发育,稳固性差。

1.3 围岩特征

经过现场调查,MK矿围岩具有如下特征。

1) 矿体产状复杂,开采技术条件难度大。

2) 矿体具有遇水软化膨胀、黏结的特征,围岩遇水稳固性变差,矿岩之间存在较明显的黏土摩擦带界面。

3) 围岩节理裂隙发育,稳固性很差。

4) 围岩破碎,多数巷道需要支护,开拓巷道以木支护为主,钢支护为辅,支护率超过70%,其中沿脉巷道100%支护,部分巷道必须超前支护才能正常施工。

5) 采场围岩稳定性差,部分矿脉有一层极破碎的直接顶板,随回采爆破直接冒落,或回采爆破后数小时内冒落,难以控制。

2 自动沉落式采矿方法设计

2.1 直立矿体分类

按照直立破碎矿体产状特征,可以将直立矿体分为以下三类(图1)。

图1 直立薄矿体赋存特征

1) 直立极薄矿体:极薄矿层厚度W<0.8m,角度α=[50~90°]。

2) 直立薄矿体:薄矿层厚度W=[0.8~4m],角度α=[50~90°]。

3) 直立厚矿体:厚矿层厚度W>4m,角度α=[50~90°]。

2.2 自动沉落式采矿工艺难点及关键技术

受区域工程地质条件影响,MK矿山一直采用小分段崩落采矿法。经过现场试验和两年试采,仍存在着贫化大、损失大、效率低、安全系数低,成本高等问题,严重制约着矿山发展。针对上述问题,提出了直立破碎矿体自动沉落式采矿方法的设想。

自动沉落式采矿方法整体工艺流程主要分为两个阶段。

第一阶段:自动沉陷采矿。首先,在一定深度矿脉中,掘进一条水平巷道,以支架支护,支架之间用NPR锚杆连接防止发生错位和脱节,且支架上用螺栓连接条形钢板,形成封闭空间,确保下方人员和设备的安全[12]。然后,在巷道底板沿矿层巷道方向以不同深度打孔放炮,使支架依次下沉倾斜,成一定角度α。最后,不断加深前排支架下沉深度,从而调整倾斜角度α使其大于矿脉岩层内摩擦角Φ。

第二阶段:破碎自动采矿。支架下部矿层因倾斜角度大于内摩擦角Φ,破碎矿体在人工扰动作用下发生滑动,从而实现自动采矿。

如果想实现直立破碎矿体自动沉落式采矿目标,还需配套采矿支架、支架压力、大数据远程通讯、自动溜矿和皮带运输等辅助系统。

2.3 直立薄矿体平行开采设计

由于直立厚矿体和薄矿体主要在“厚度”方面差异较大,因此只要探索出直立薄矿体的沉落式开采工艺,就可以拓展到直立厚矿体的开采。

根据自动沉落式采矿构想,设计出直立薄矿体平行开采工艺。

1) 开采表面矿体:针对直立式破碎薄矿体的开采,首先在一定深度的直立薄矿层顶部开拓一条巷道,在巷道内对其表面矿体进行初采,如图2(a)所示。

2) 铺设支架:表面矿体开采完毕后,巷道内沿着薄矿层形成一个较大的纵向空间,铺设支架用于支护巷道,支架为11#工字钢,如图2(b)所示。为了防止支架在自动下沉过程中产生不均匀沉降而造成脱节和错位,支架设计成叠瓦结构,且支架和支架之间用恒阻大变形材料连接,如图2(c)所示。

3) 开采支架下方矿体:在支架下进行采矿作业,完成支架初步架设,如图2(d)所示。

4) 封闭顶板:利用支架、NPR材料和螺栓连接条形钢板,封闭开采作业面顶板,确保支架下采矿人员和机械设备的安全。用于每个相邻支架连接的NPR材料采用多点连接设计,具有可拉伸和大变形功能[13-14]。

5) 钻孔爆破:在支架下钻孔爆破,炮孔深度依次递减。爆破后,将支架下矿石采出,使各个支架下沉不同深度,从而巷道形成一定角度α,如图2(e)和图2(f)所示。

6) 底板破碎矿石采出支架自动沉降:在支架下方破碎矿石开采过程中,逐渐加大角度,使整个巷道形成倾角α>Φ。此时,人工开采结束,因倾斜角度α>Φ,在人工扰动条件下上部矿层发生滑动,自动溜矿,即可将矿石从两侧溜井集中采出,如图2(g)所示。

7) 支架两侧围岩垮落:由于支架随着下方采矿作业呈阶梯式下沉,支架顶部和两侧破碎岩体随之垮落,将支架填埋密实,逐渐达到一个新的力学平衡稳定状态,如图2(h)所示。

图2 直立薄矿体自动沉落式采矿工序

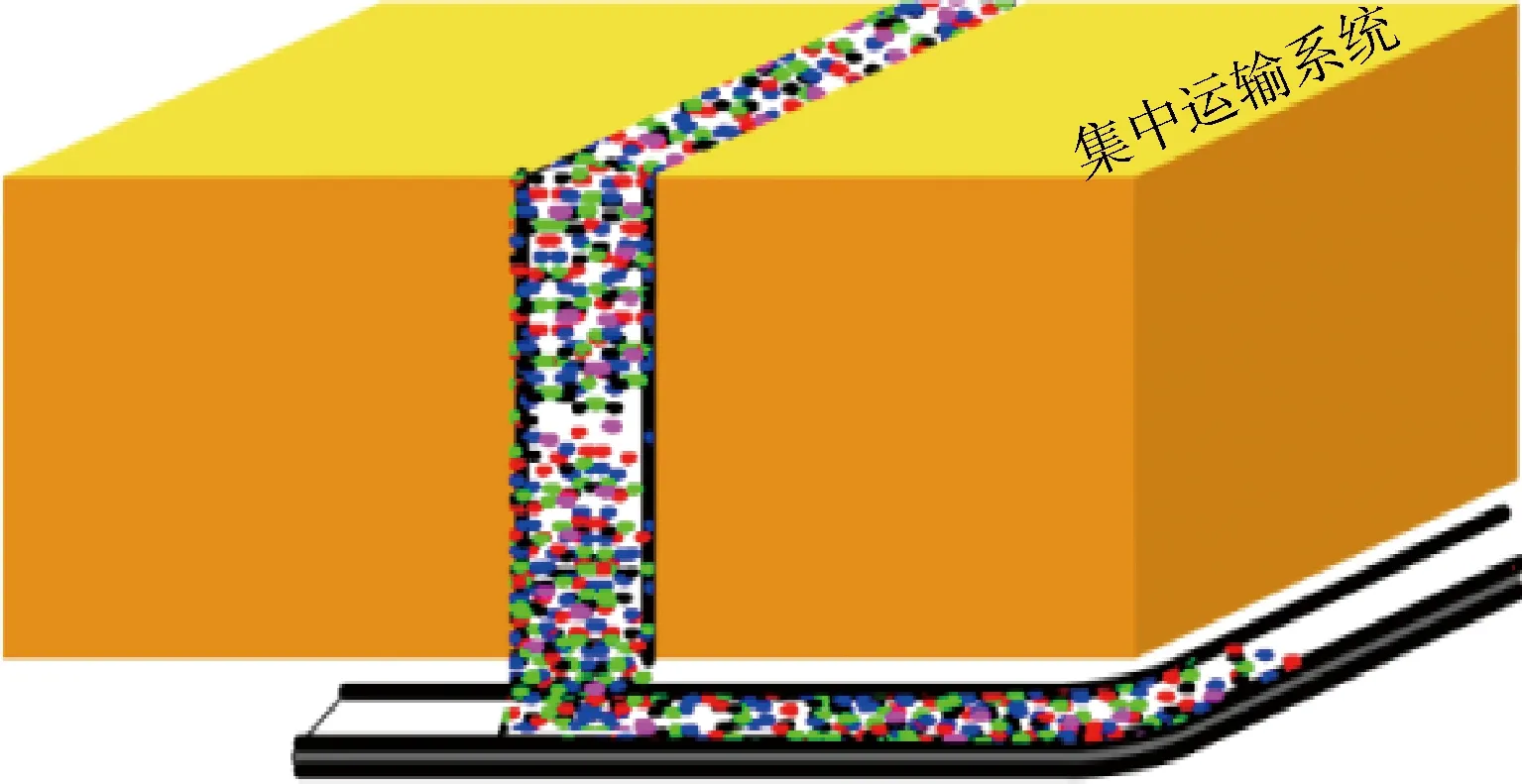

破碎岩体的运输是直立式破碎薄矿体平行开采的关键问题,也是决定这种方法是否具有高效低贫化率的核心问题,专门设计了2种运输模式:①溜井集中运输系统;②平硐皮带转运系统。

溜井集中运输系统是在直立薄矿层中开拓一个溜井,在自动沉降开采全生命周期内统一采用溜井对破碎矿石进行集中运输,如图3所示。

图3 集中运输和转运系统

3 上部岩体垮落形态数值模拟分析

3.1 模型构建

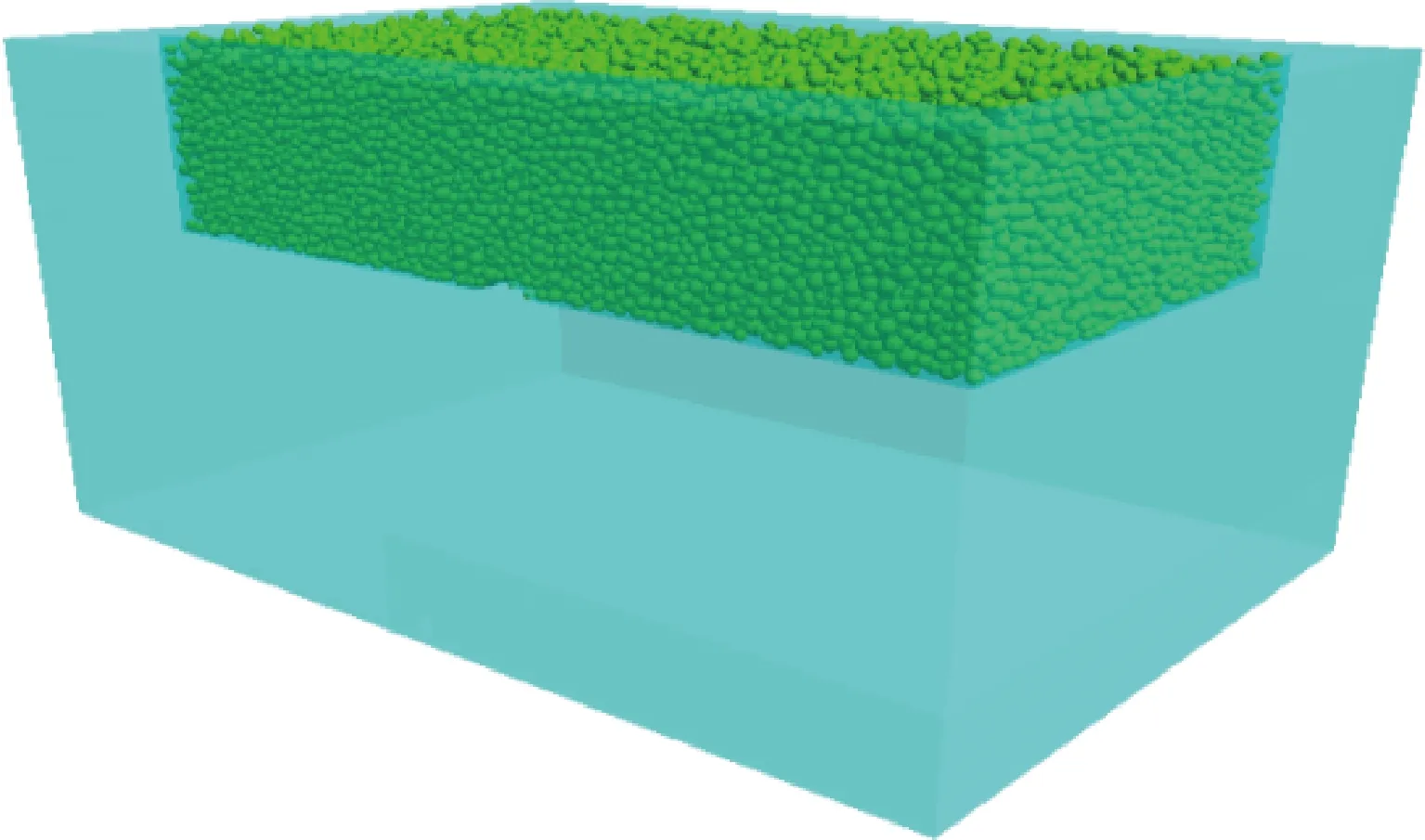

根据实际情况,将周围岩体设置为2类模型。

1) 离散的颗粒黏结状态:用于模拟垮落过程中,巷道顶板岩石或者岩土体开挖后破裂垮落,共计生成47 567个离散颗粒,颗粒直径范围20~30 cm。

2) 连续有限差分的单元状态:模拟回采空间周边的稳定岩体,共生成65 100个单元,如图4所示。

图4 模型三维结构

整体模型尺寸为43 m×30 m×25 m,模型尺寸参数如图5所示。

由于本模型中主要为模拟浅埋金属矿脉回采上部垮落形态及其对两侧岩壁的压力影响,所以利用采宽3 m模拟对拟开采矿脉的开采宽度,而矿脉上方通常为侵入岩的终结处,上部埋深较浅且风化程度较高情况下可利用弱粘结散粒体模拟,根据一般洞室工程影响范围,每侧可取5~6倍洞径以上,也即总宽度应大于33 m,本次根据模型需要设置宽度为37m。而下部岩体由于开挖形成的漏斗或者成拱效应而对两侧岩体起到一定支撑作用,同时埋深加深岩体风化减弱,开挖后两侧岩体离散性较弱。因此,本文模拟可将下部岩体利用连续的单元体进行模拟。

模型设定为地表以下回采,即模型顶部为地面,模拟过程分为4个步骤,如图6所示。

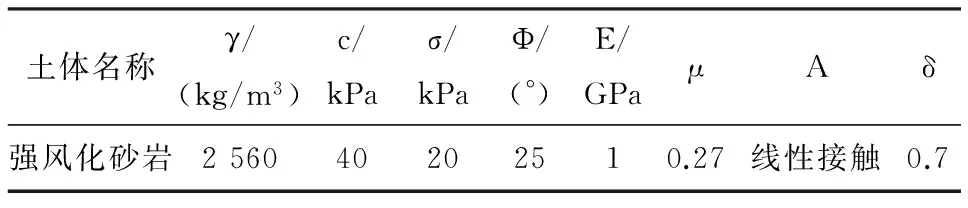

在回采方向上模拟分析4个不同采深条件下的垮落形态,采深分别设定为:2 m、5 m、8 m和11 m,各项岩石力学参数如表1和表2所示。棚顶(叠瓦结构支架)以下设置为拟保护区,以上设置为开挖采空区,当上部颗粒垮落后会自动沉落填充到采空区,从而覆盖叠瓦结构支架顶部。

图5 模型几何结构图

图6 开挖步骤示意图

表1 岩体模型参数表

名称容重/(kg/m3)体积模量/GPa剪切模量/GPa内聚力/kPa摩擦角/(°)抗拉强度/MPa弱风化砂岩28732010.9900361.5

表2 颗粒-颗粒模型参数

注:γ-容重;c-颗粒黏聚力;σ-颗粒抗拉强度;Φ-颗粒内摩擦角;E-弹性模量;μ-泊松比;A-颗粒接触类型;δ-阻尼系数。

3.2 数值模拟结果分析

1) 第一次开挖。第一次开挖2m后,上部强风化砂岩的垮落形态如图7所示。

按照自动沉落式采矿方法的设计,在金属矿回采过程中随着支架下方金矿的采出,支架上部岩体受重力作用会垮落充填,避免悬顶工作。经过模拟发现支架下方金矿采出后,顶板中上部岩体强度降低,形成近似拱形的垮落区,并且受颗粒重力作用和颗粒对入口处挤压作用,在上部岩体内部约4 m左右将开挖部分填充完毕,此时支架两侧较易形成压力集中区。

2) 第二次开挖。第二次开挖5 m后,由于支架(顶棚)已经远离入口处,颗粒的挤压作用对支架两侧影响不显著,支架压力主要来源于顶部颗粒的重力垮落,如图8所示。

图7 开挖2 m后正面岩体垮落形态

图8 开挖5 m后正面岩体垮落形态

3) 第三次开挖。第三次开挖8 m后,正面岩体垮落形态如图9所示。

图9揭示了颗粒从中心向两侧循序进入开挖空间入口处,对巷道中心挤压效果显著,局部岩体挤压破碎,产生扩口效应。

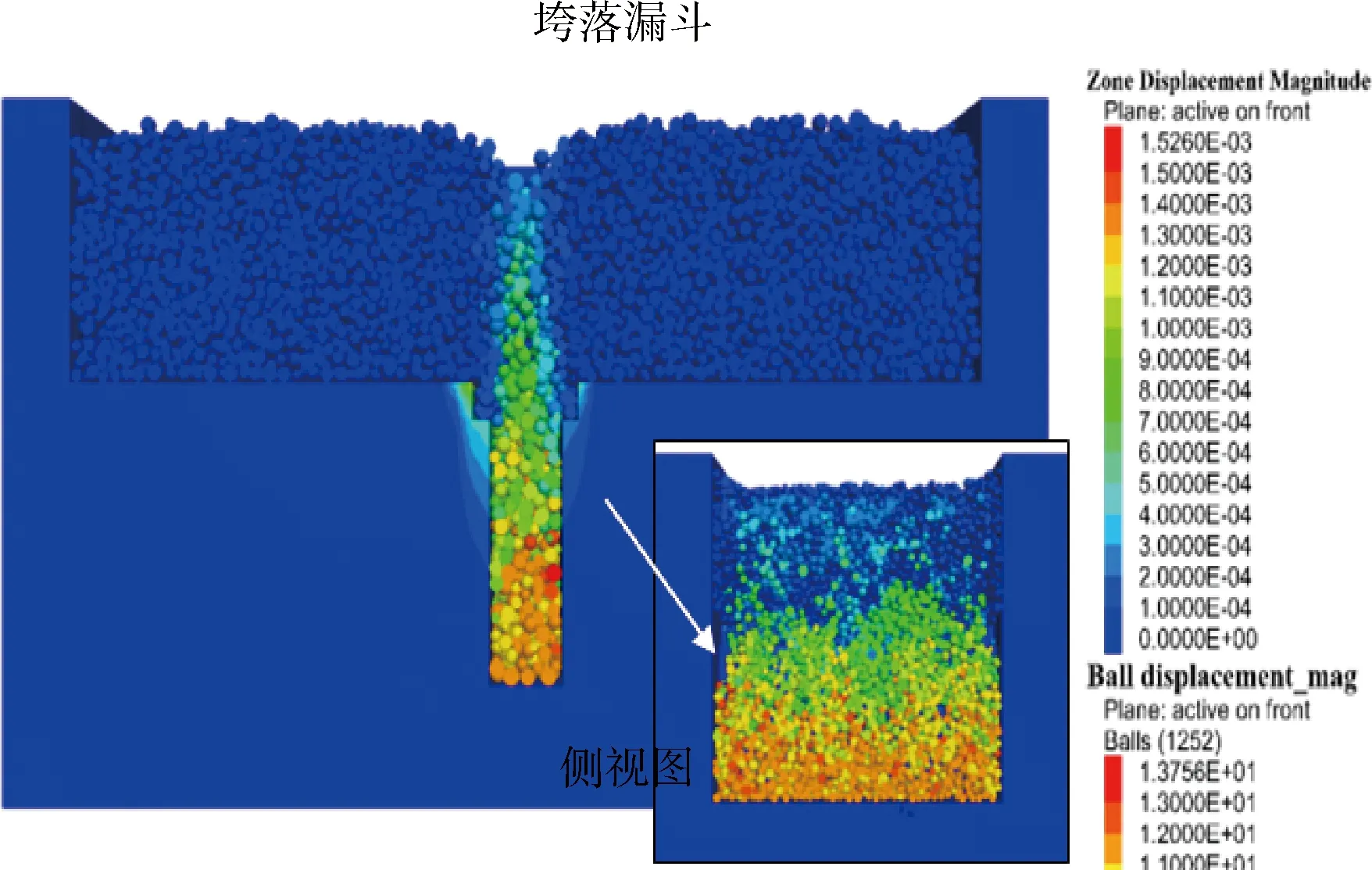

4) 第四次开挖。第四次开挖11 m后,正面岩体垮落形态如图10所示。由于第三次开挖导致入口处颗粒对两帮的挤压效果显著,网格变形过大,岩体被挤压破裂。因此在第四次开挖模拟分析中,首先将开口处两侧单元各扩宽0.5 m,深度扩宽1 m,确保最后的垮落效果完整。同时,随着开挖深度的逐渐增加,地表形成了显著的垮落“漏斗”。

图9 开挖8 m后正面岩体垮落形态

图10 开挖11 m后正面岩体垮落形态

4 结 论

1) 针对当前MK矿开采时采用无底柱崩落法存在的贫化大、损失大、效率低、安全系数低、成本高等问题,为了在短期内达到矿山经济收益的目的,提出了一种“自动沉降式采矿”的方法。

2) 阐述了自动沉降式采矿的设计理念、工艺难点及关键技术。针对直立薄矿体,提出了自动沉降式采矿的主要步骤,包括铺设支架、开采支架下方矿体、钻孔爆破、矿石开采运输、支架自动沉降等。

3) 采用有限差分软件(FLAC3D)与离散单元软件 (PFC3D),耦合对自动沉落式回采方式条件下上部岩体的垮落形态进行了数值模拟分析。模拟结果显示自动沉落式回采方式条件下支架上部岩体能够自动垮落并且充填采空区,有效避免空顶作业,证明自动沉降式采矿方式具有一定的可行性和实用价值。

致谢:感谢深部岩土力学与地下工程国家重点实验室何满潮院士和辽宁有色勘察研究院孟志刚博士在文章撰写和修改过程中给予的帮助。

[1] 滕冲,程峰,莫时雄,等.模糊数学模型在金属矿山开采沉陷安全评估中的应用[J].矿冶工程,2008,28(3):10-13.

[2] 程峰,王杰光,靳丽辉.模糊数学理论在金属矿山安全评估中的应用[J].金属矿山,2007(3):77-80.

[3] 李明,郑怀昌,赵勇.等.多目标决策密切值法在侯庄矿采矿方法优选中的应用[J].矿冶工程,2010,30(1):5-9.

[4] 黄宪成.模糊多目标决策理论、方法及其应用研究[D].大连:大连理工大学,2003.

[5] 杨仁华,陈玉明,罗红萍.基于变权法的采矿方法模糊综合评判选优[J].金属矿山,2010(11):47-50.

[6] 陈建宏,刘浪,周智勇,等.基于主成分分析与神经网络的采矿方法优选[J].中南大学学报:自然科学版,2010,41(5):1967-1972.

[7] 郭金峰.我国地下矿山采矿方法的进展及发展趋势[J].金属矿山,2000(2):4-7.

[8] 刘方.金属矿山地下采矿方法选择系统[D].武汉:武汉理工大学,2010.

[9] 穆怀富,林东跃.无底柱小分段崩落采矿法在急倾斜不稳固薄矿体开采中的应用[J].黄金,2015,36(10):44-47.

[10] 郭子源,赵国彦,彭康,等.深部高应力软岩巷道开挖与支护围岩变形的FLAC3D模拟[J].矿冶工程,2012,32(2):18-29.

[11] 谢兴山,余斌,杨小聪,等.基于PFC3D的不同级配尾矿颗粒堆积体孔隙率模拟研究[J].有色金属:矿山部分,2017,(2):10-13.

[12] 何满潮,王炯,孙晓明,等.负泊松比效应锚索的力学特性及其在冲击地压防治中的应用研究[J].煤炭学报,2014,39(2):214-221.

[13] Zhigang Tao,Haijiang Zhang,Yifan Chen.Support principles of NPR bolt/cable and control techniques of large-deformation disasters[J].International Journal of Mining Science and Technology,2016,26(6):967-973.

[14] 何满潮,李晨,宫伟力,等.NPR锚杆/索支护原理及大变形控制技术[J].岩石力学与工程学报,2016,35(8):1513-1527.

Designofautomaticsinkingminingmethodanditsnumericalsimulationanalysis

TAO Zhigang1,2,GENG Qiang1,2,LYU Zengwang3,SONG Zhigang1,2,LIU Chenkang1,2

(1.State Key Laboratory for Geomechanics & Deep Underground Engineering,Beijing 100083,China;2.School of Mechanics & Civil Engineering,China University of Mining and Technology(Beijing),Beijing 100083,China;3.Lingbao Gold Company Limited,Lingbao 472500,China)

In order to improve the efficiency of gold mining,reduce the mining cost and dilution rate,and strive for the safe and sustainable exploitation of the metal resources in the enrichment area in the shortest time,In this paper,firstly,aiming at the characteristics of the surrounding rock of a gold mine in Kyrgyzstan and the characteristics of ore-bearing production,this paper explores a kind of “Automatic Setting Mining Method for Upright and Broken Orebody (ASMMUBO)”.Then,the corresponding technical difficulties and key technologies are put forward.Finally,the finite element software (FLAC3D) and the discrete element software (PFC3D) are used to simulate the collapse of the upper rock mass under the condition of automatic sinking recovery.Through the excavation simulation of four excavations,it is revealed that the rock mass in the upper part of the bracket can automatically collapse and fill the goaf area under the condition of automatic sinking mining,and avoid the empty top operation,which has certain feasibility.

upright crushed orebody;automatic sinking mining;numerical simulation;automatic collapse

TD64

A

1004-4051(2017)10-0118-05

2017-05-20责任编辑宋菲

国家自然科学基金项目资助(编号:41502323)

陶志刚(1981-),男,河北邯郸人,博士,硕士生导师,主要从事岩体力学与工程灾害控制理论和教学工作,E-mail:taozhigang@263.net。

耿强(1992-),男,山东潍坊人,硕士研究生,主要从事边坡与岩体力学研究,E-mail:986070840@qq.com。