含拉杆裂纹的组合转子性能退化机理

2017-11-01王艾伦张海彪李雪鹏罗真

王艾伦,张海彪,李雪鹏,罗真

含拉杆裂纹的组合转子性能退化机理

王艾伦1, 2,张海彪1, 2,李雪鹏1, 2,罗真1, 2

(1. 中南大学高性能复杂制造国家重点实验室,湖南长沙,410083;2. 中南大学机电工程学院,湖南长沙,410083)

考虑含拉杆裂纹的组合转子接触界面并对其进行动力学分析,得到组合转子弯曲固有频率随时间变化规律;通过定义退化量参数,描述裂纹转子的退化轨迹,实现其性能退化的定量评估;针对不同退化程度的组合转子进行不平衡响应分析,得到组合转子的退化特征,同时对理论分析进行一定的实验验证。研究结果表明:在稳定退化阶段,组合转子的性能退化极为缓慢,退化达到一定程度时有明显通向故障的转捩点;且不同数目的拉杆、轮盘级数以及裂纹出现在拉杆不同位置时对组合转子退化速率有较大的影响。研究结论为组合转子结构设计及确定转子拉杆裂纹损伤位置等提供理论参考依据。

组合转子;裂纹;接触界面;退化量;固有频率

燃气轮机长期服役于高转速、高温度梯度的恶劣工况下,对其进行性能退化特性研究并掌握其退化程度及趋势,对保障燃气轮机长期安全运行具有非常重要的意义。组合转子是燃气轮机的核心部件,据西门子不完全统计,燃气轮机发生的各种事故或故障约58%来源于拉杆组合转子[1],而目前关于燃气轮机组合转子性能退化的研究极少。因此,通过研究燃气轮机组合转子联接件的失谐成因及性能退化机理,找出其通向故障的演变规律,对提高燃气轮机系统的可靠性具有重大的研究价值和现实意义。据统计,目前70%以上的机器和结构的失效主要是疲劳裂纹造成的[2]。近年来,关于裂纹转子的研究很多,曾复等[3]利用Jeffcott转子推导了只考虑裂纹处弯矩作用时的刚度矩阵,并分析了裂纹深度、细长比等因素对转子刚度的影响。GUO等[4]分析了含有裂纹的转轴在3个坐标轴方向受6个力及力矩作用时的刚度,并推导出裂纹转轴的6阶刚度矩阵。张启迪[5]对转子疲劳裂纹的扩展进行了研究;WONG等[6]利用振动信号剖面分析技术对裂纹转子的运行状态进行了检测;ZAKHEZIN等[7]对转子系统中疲劳裂纹的诊断模型进行了研究。以上对裂纹转子的研究主要针对于整体转子,对复杂的组合转子裂纹研究极少,且都没有深入分析裂纹对转子动力学性能退化的影响。据文献[8]报道,国内外在最近几十年内有很多由于拉杆螺栓断裂导致的燃气轮机事故,如:2006年深圳某电力公司燃气轮机由于固定螺栓断裂导致1级、2级和3级动叶片出现裂纹或掉角等缺陷;美国TVA Gallatin电站2号机低压转子由于存在椭圆形裂纹缺陷,在冷态启动过程中发生断裂事故,这些事故的共同点是在事故发生前并无明显的预兆,事故具有突发性。因此,对转子拉杆裂纹的研究,对提高转子运行安全,防止重大事故的发生具有重要的意义。本文作者从结构损伤导致性能退化的角度出发,研究拉杆裂纹引起的组合转子退化特征,定义退化量指标并建立组合转子退化量与时间之间的关系,揭示拉杆裂纹引起的组合转子性能退化 机理。

1 组合转子有限元模型

根据型号以及装机量的不同,组合转子具有不同的拉杆数目及轮盘级数,本文以东汽某型燃气轮机组合转子为对象展开研究。组合转子由压气机段和透平段组成,透平段温度较高,较易产生蠕变,在对组合转子进行性能退化分析时透平段一般仅考虑高温蠕变的影响。压气机段轮盘级数较多,拉杆较长,由于在启停过程中受到的交变应力较大,易产生疲劳裂纹,燃气轮机大部分的能量损失是由组合转子压气机段性能退化引起的,故这里只对压气机段拉杆裂纹进行研究。

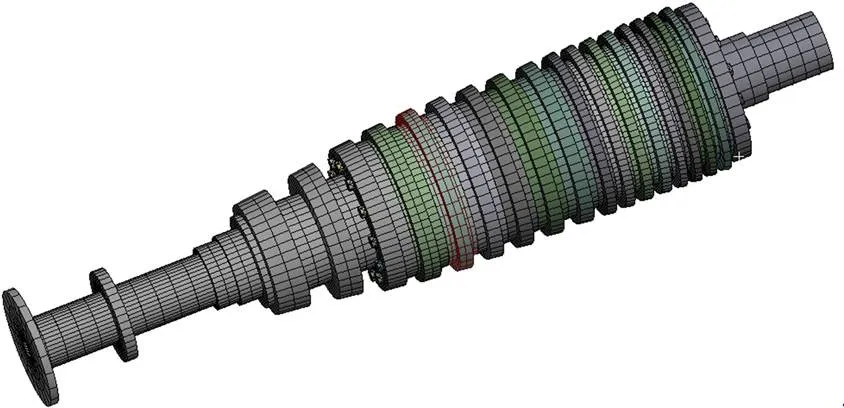

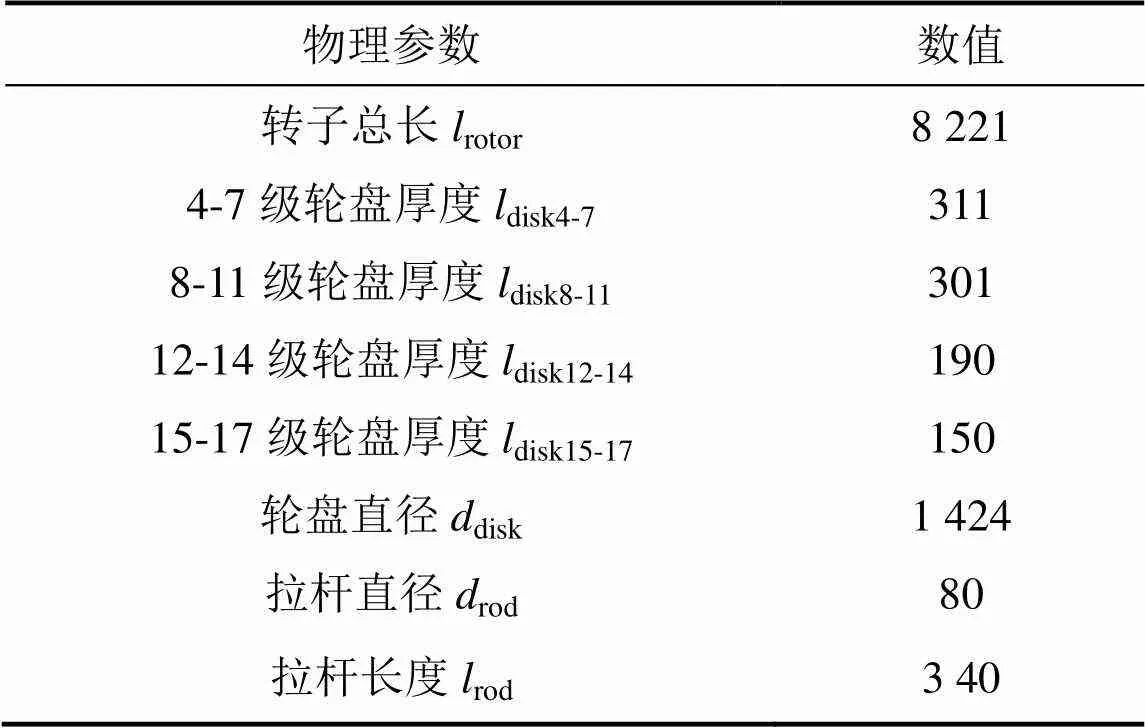

本文分别对多种不同轮盘数及不同拉杆数的组合转子压气机段建立了有限元模型。图1所示为17盘12杆组合转子有限元模型。17级轮盘由周向分布的12杆拉杆通过预紧力紧密连接在一起,轮盘之间具有多个接触界面,组合转子材料的密度为7 850 kg/m3,轮盘和转轴的弹性模量为210 GPa。对组合转子进行网络划分,得到单元39 011个,节点149 986个。组合转子各物理参数如表1所示。

图1 组合转子有限元模型

表1 组合转子物理参数

轮盘间接触界面的存在是组合转子与整体转子最大的区别。接触界面的存在导致组合结构局部刚度发生变化,不同的界面状态直接影响结构的振动特性[9]。

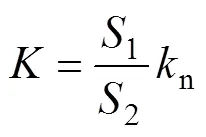

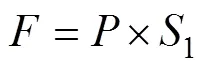

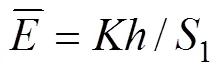

为准确进行组合机构的动力学分析,需要获得粗糙表面的接触刚度。本文采用具有相同界面粗糙度的微元体模型分析与宏观尺寸相结合的跨尺度计算方法,参考文献[10],利用式(1)和(2)获得组合转子在预紧力作用下界面法向接触刚度:

其中:1为轮盘接触界面面积;2为微元体接触界面面积;为预紧后的界面压力;n为微元体模型法向接触刚度;为组合转子预紧力;为界面法向接触刚度。

式中:为虚拟材料层的厚度。

2 启停导致的拉杆裂纹扩展分析

组合转子是由多根拉杆通过预紧力将各级轮盘组合在一起的,由于有预紧力的存在,拉杆始终受到一定的应力作用。当组合转子拉杆上出现初始微裂纹时,在启动阶段和正常运转阶段都会导致拉杆中应力的变化,进而导致拉杆微裂纹的扩展,由于转子正常运转过程中的弯曲振动幅值极小,对拉杆微裂纹的扩展影响不大,而在启停过程中应力幅值变化较大,是导致裂纹扩展的主要原因,故本文仅考虑组合转子在频繁启停过程中拉杆微裂纹的扩展过程。

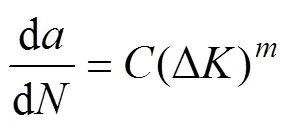

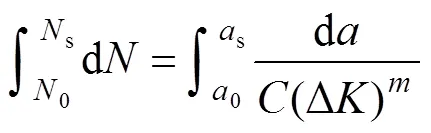

由PARIS等提出的公式[11]得

对式(1)两端积分可得

其中:0为裂纹扩展到0时的循环次数(若0为初始裂纹长度,则0=0),s为裂纹扩展到s时的循环 次数。

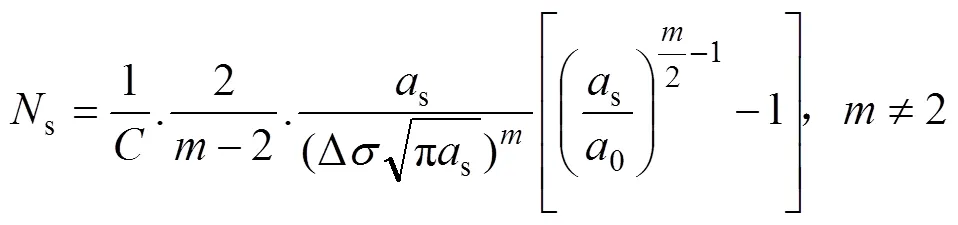

由式(5)得

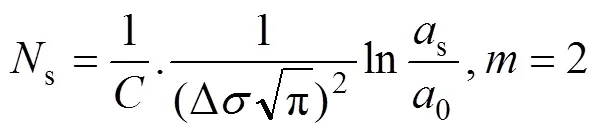

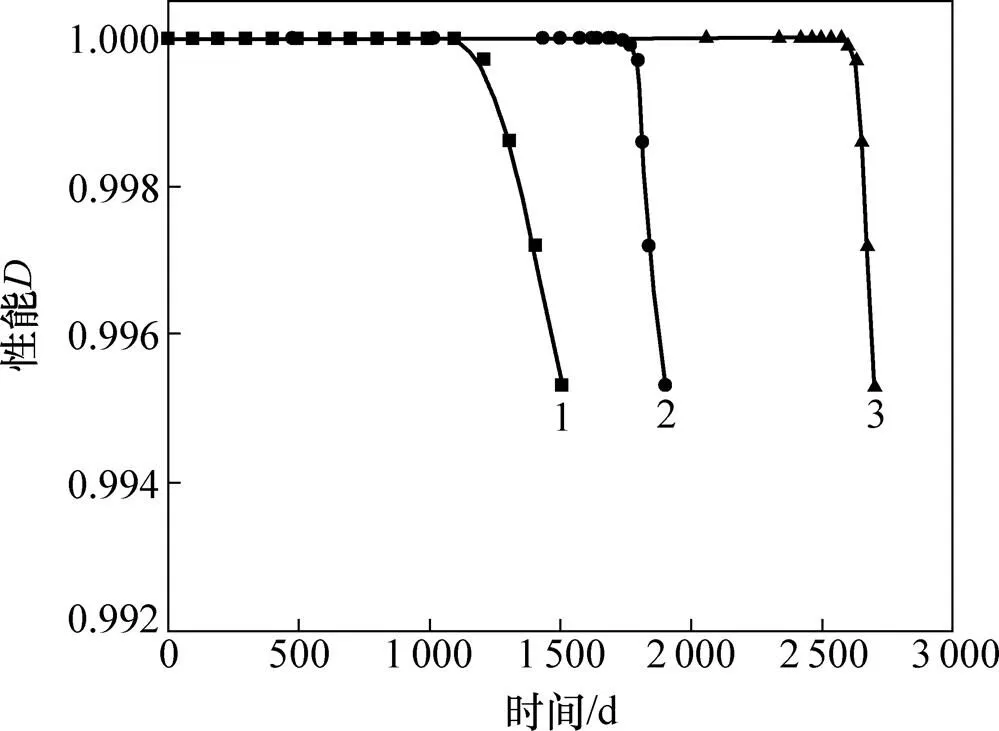

工程中一般最小的可见裂纹尺寸为20~100 μm[13],结合工程实际,本文假设拉杆初始裂纹深度为0.02,0.05和0.1 mm,位于拉杆最大应力处(即拉杆螺母头)。以17盘12杆组合转子为研究对象,由式(6)可以计算出当裂纹尺寸由0扩展到s时的循环次数如图2所示。

a0/mm:1—0.10;2—0.05;3—0.02。

组合转子在启停过程中,每启停1次,拉杆中的应力亦呈周期性变化1次,相当于拉杆裂纹经过1次应力循环,故转子的每次启停即为1次循环。由图2可以看出:以初始裂纹深度为0.02 mm的含拉杆裂纹的组合转子为例,拉杆微裂纹在扩展的前2 300 d(假设每天启动1次)左右扩展较为缓慢,随后扩展速率迅速加快,最终将导致拉杆断裂,显然,实际工程中必须在这之前对组合转子进行大修[14]。

3 组合转子性能退化轨迹及裂纹位置敏感性

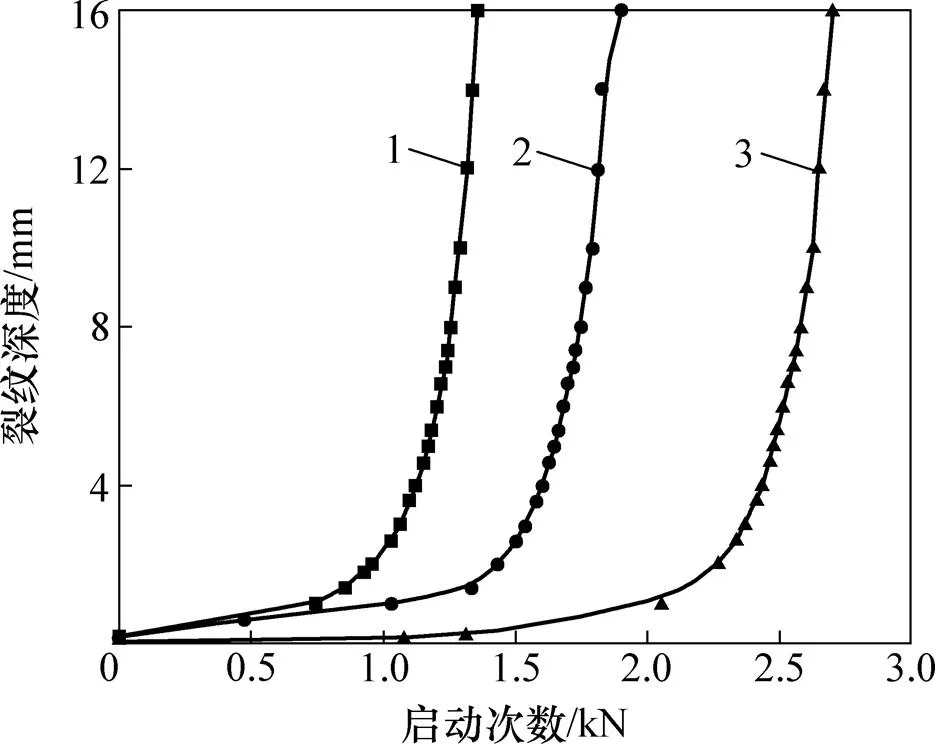

针对图1所示组合转子,对其进行动力学分析。由于拉杆裂纹的存在对接触界面法向刚度影响较大,法向接触刚度主要对转子的弯曲特性有较大的影响,这里仅分析组合转子的弯曲振动特性。表2所示为裂纹初始尺寸为0.1 mm的组合转子前3阶弯曲频率随时间的变化规律。

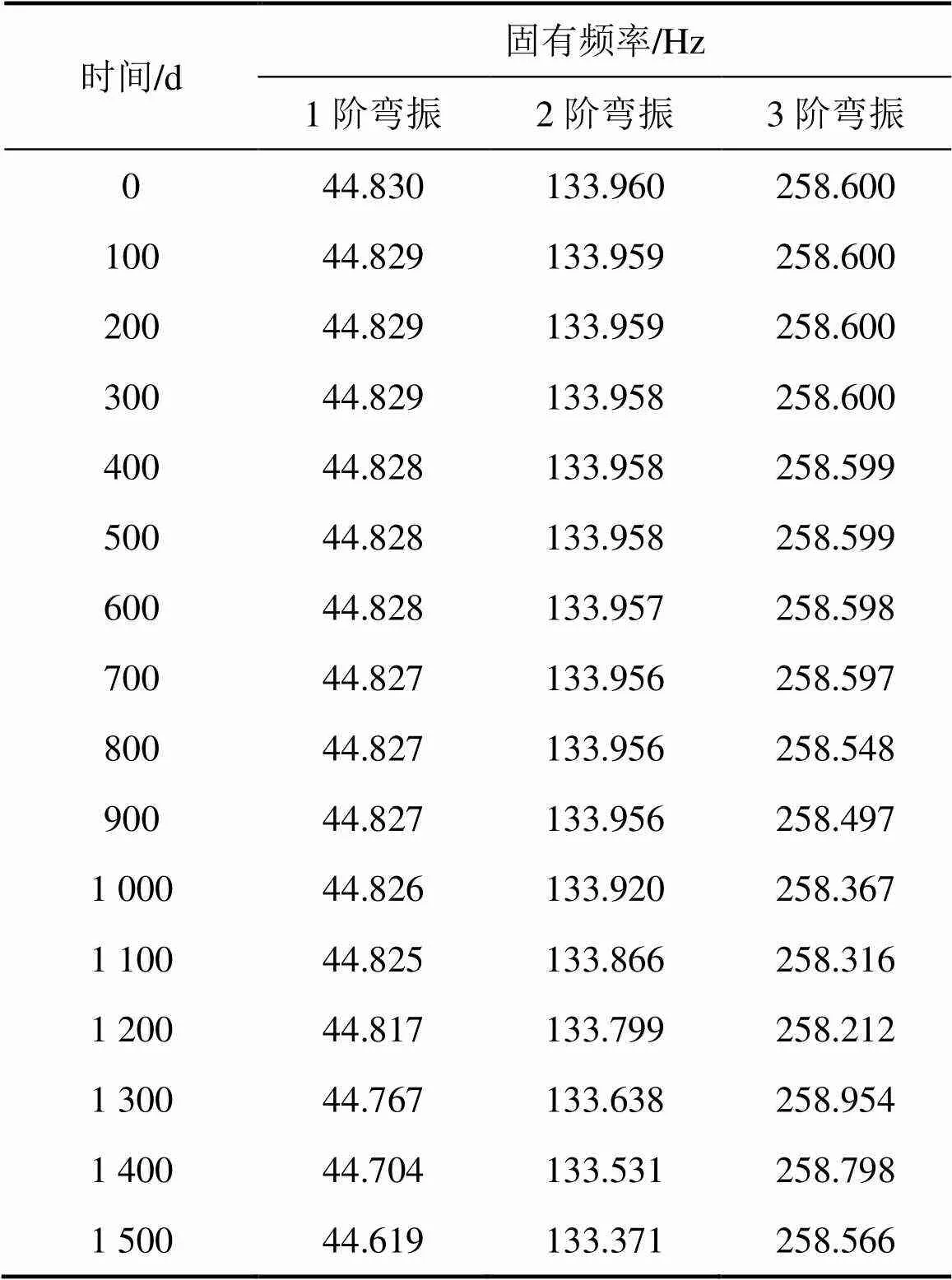

为了判断设备的退化情况,通常选取主要的性能参数作为性能退化特性参数,性能退化特性参数的选取必须具备2个条件:一是必须有准确定义而且能够进行检测;二是随着产品工作或试验时间的延长,有明显的趋势变化,能客观反映产品的工作状态[15]。但现有对燃气轮机退化的研究中一般选取整机性能参数(如功率、压比等)作为退化特征参数,这些整机性能参数并不适合用来作为组合转子的退化量指标。在实际工程中,转子的第1阶弯曲频率最为重要,因此,本文选取组合转子第1阶弯曲频率相对降低量作为拉杆裂纹导致的组合转子性能退化量参数,对组合转子的性能退化定义如下:

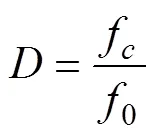

表2 组合转子固有频率随时间的变化关系

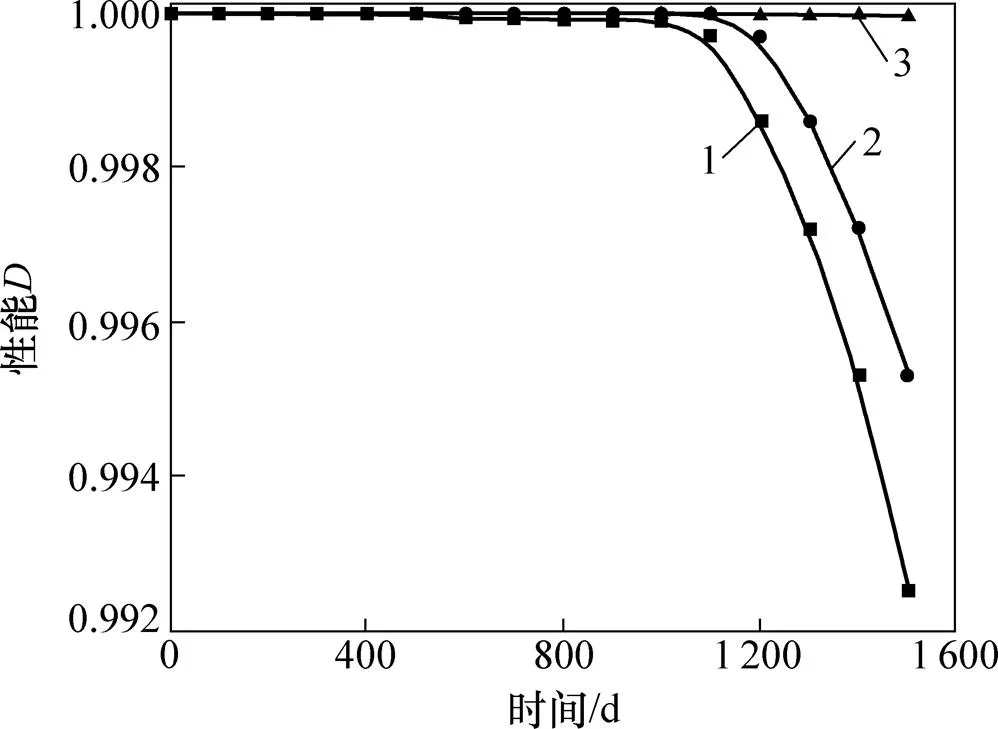

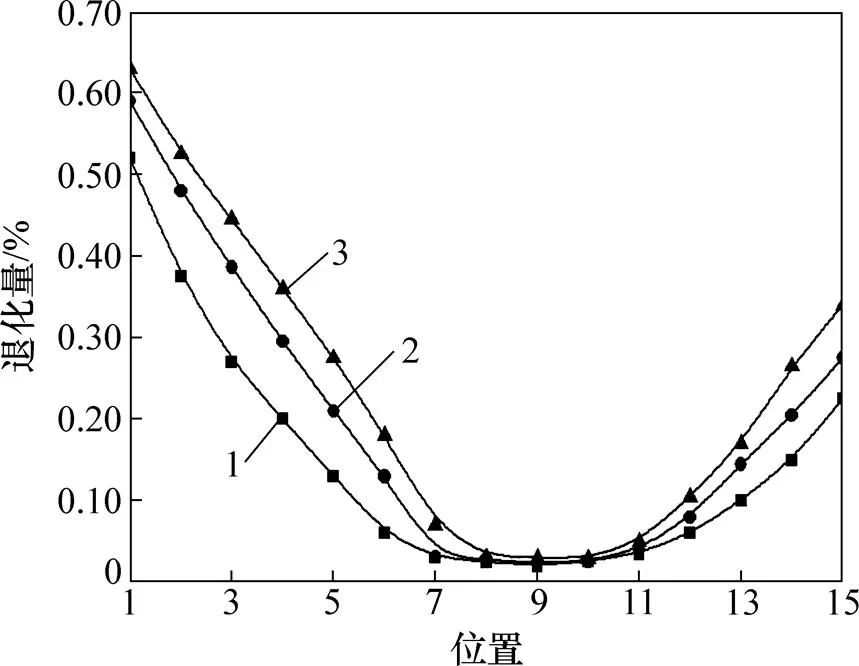

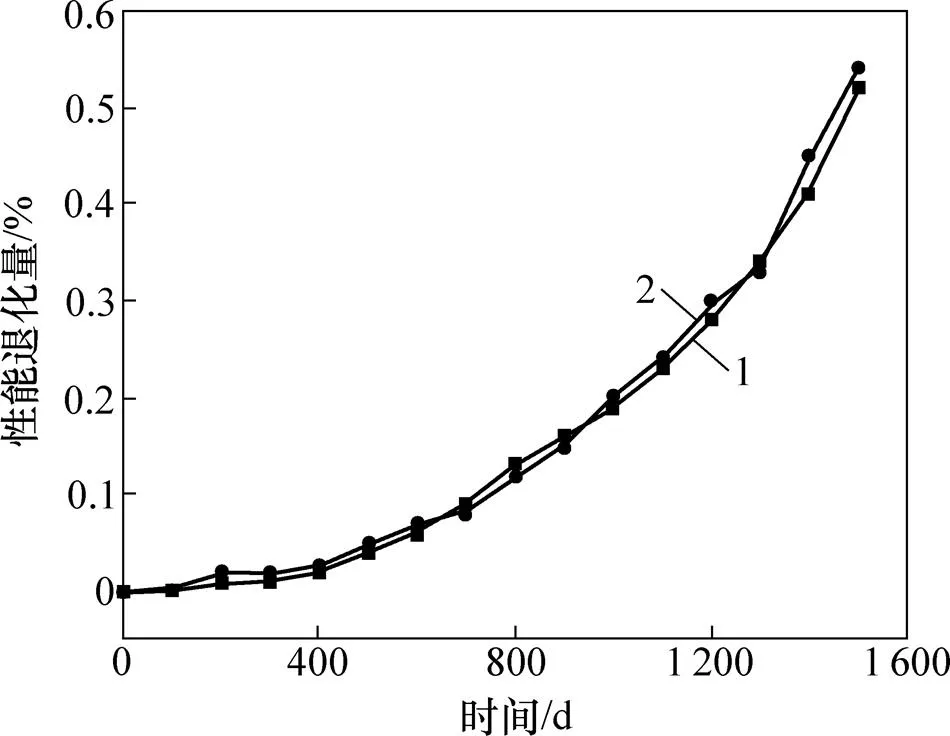

其中:f为裂纹转子的固有频率;0为无裂纹转子的固有频率。根据式(7)对退化数据进行曲线拟合得到退化参数随时间变化规律,即退化轨迹,图3所示为组合转子性能退化曲线。

由图3可以看出:1) 组合转子的性能随时间缓慢降低,初始裂纹深度为0.10,0.05和0.02 mm时,分别在1 100,1 700和2 500 d左右出现明显的转捩点,性能退化速率骤然加快,其中2 500 d正是一般工程实际中燃气轮机进行检修时间[16],尤其值得重视的是,组合转子在稳定退化过程中并无任何先兆,当退化达到一定程度时会有明显的通向故障的转捩点;2) 初始裂纹尺寸越小,组合转子产生通向故障的转捩点的时间约慢。

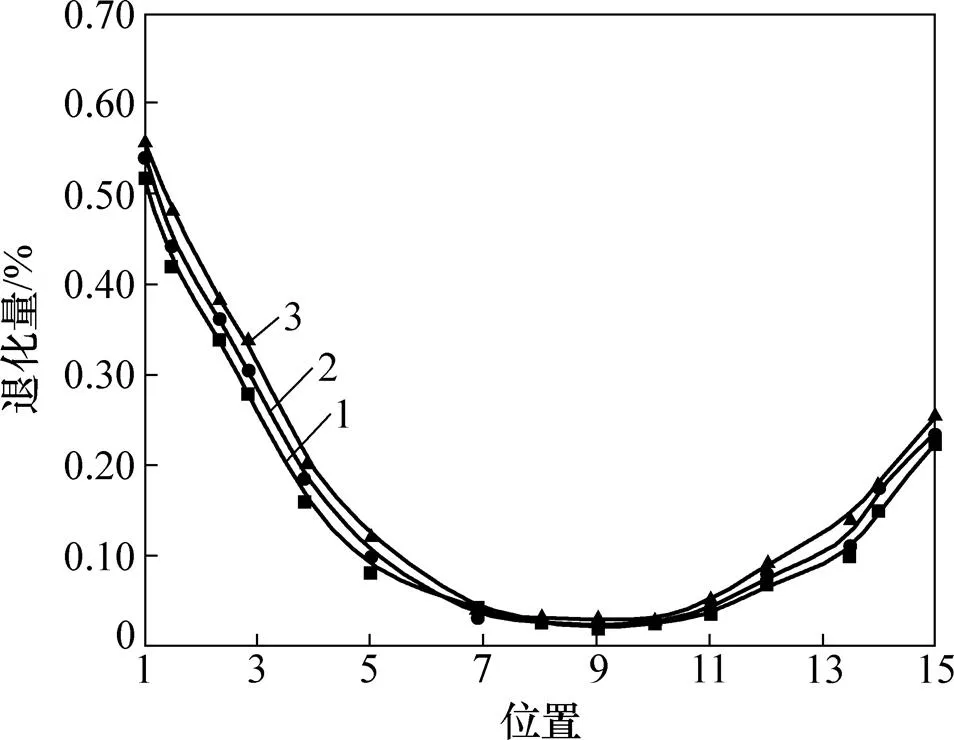

3.1 不同轮盘、拉杆数组合转子性能退化轨迹

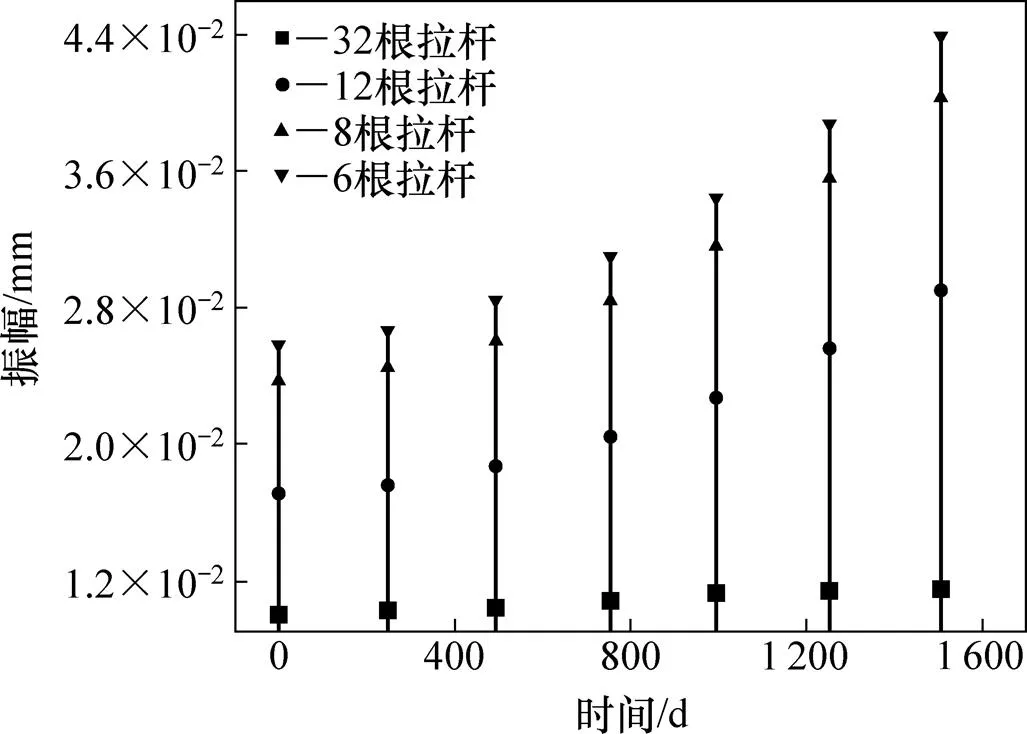

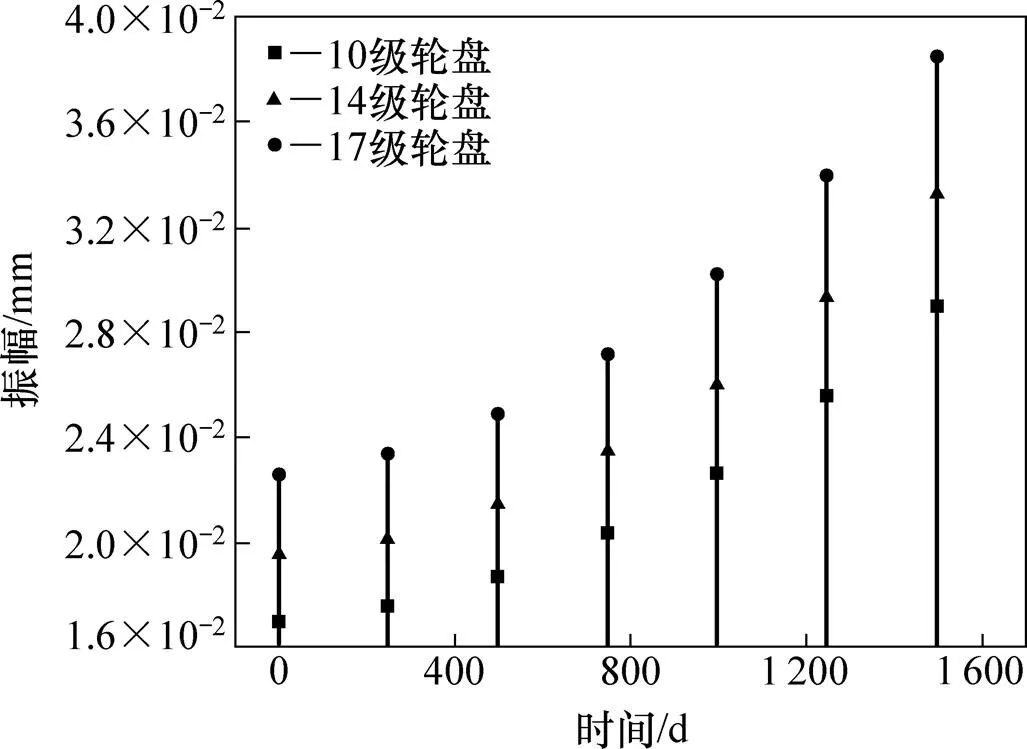

实际工程中,根据装机量的不同,组合转子具有不同的拉杆数目以及轮盘级数,为研究拉杆数及轮盘级数对组合转子性能退化的影响,对不同拉杆数目(17盘8杆、17盘12杆、17盘32杆)及不同轮盘数(10盘12杆、14盘12杆、17盘12杆)的组合转子退化数据进行分析(选取最常见的初始裂纹深度为0.1 mm),得到组合转子不同拉杆数及轮盘级数的退化轨迹如图4和5所示。由图4和5可知:组合转子的拉杆数、轮盘数越多,转子的退化速率越慢,且在同一时间内,当组合转子拉杆数达到32根时,转子基本不发生退化。

a0/mm:1—0.10;2—0.05;3—0.02。

1—17盘8杆;2—17盘12杆;3—17盘32杆。

1—10盘12杆;2—14盘12杆;3—17盘12杆。

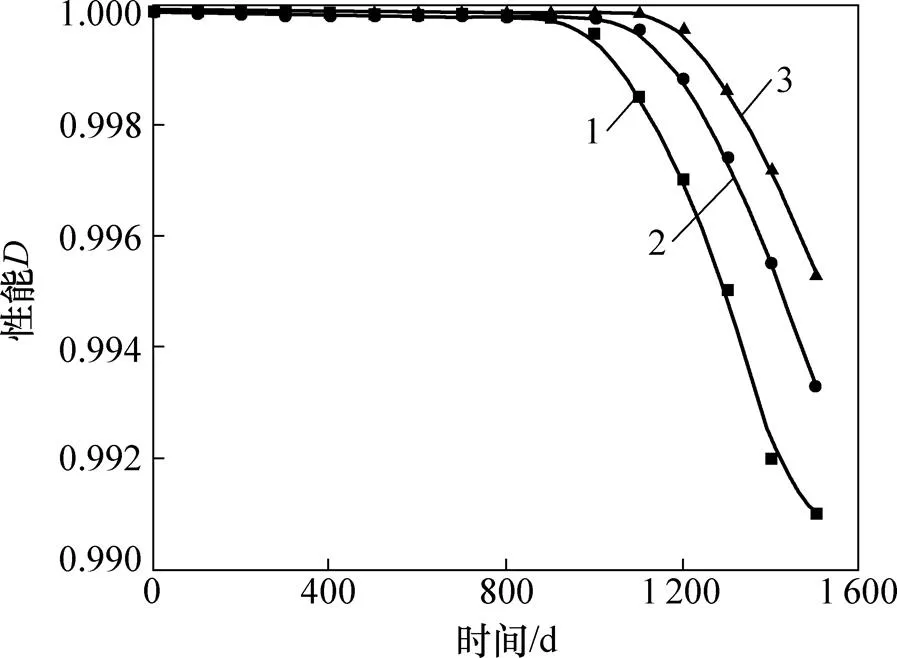

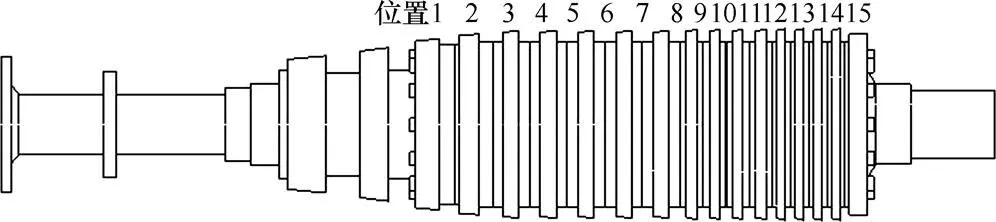

3.2 组合转子裂纹位置敏感性

在以上研究中将初始裂纹设置于拉杆螺母头处,而实际工程中,由于制造误差等原因拉杆其他位置也可能产生裂纹,故在此对拉杆不同位置出现裂纹时组合转子性能退化情况进行了分析。图6所示为裂纹产生位置示意图,图7和8所示为拉杆不同位置产生裂纹时组合转子退化敏感性曲线。

图6 拉杆裂纹位置分布示意图

1—17盘12杆;2—14盘12杆;3—10盘12杆。

1—17盘12杆;2—17盘8杆;3—17盘6杆。

由图7和8可以看出:1) 裂纹出现在拉杆两端时组合转子退化较敏感,裂纹出现在拉杆中部位置时不敏感;2) 裂纹在拉杆最左端第3级轮盘位置时为最敏感位置。该结论一方面为确定组合转子拉杆裂纹损伤位置提供一定的理论参考,另一方面也表明,在对拉杆进行加工时两端部分加工精度应高于中间部位加工精度。

4 裂纹拉杆组合转子不平衡响应 分析

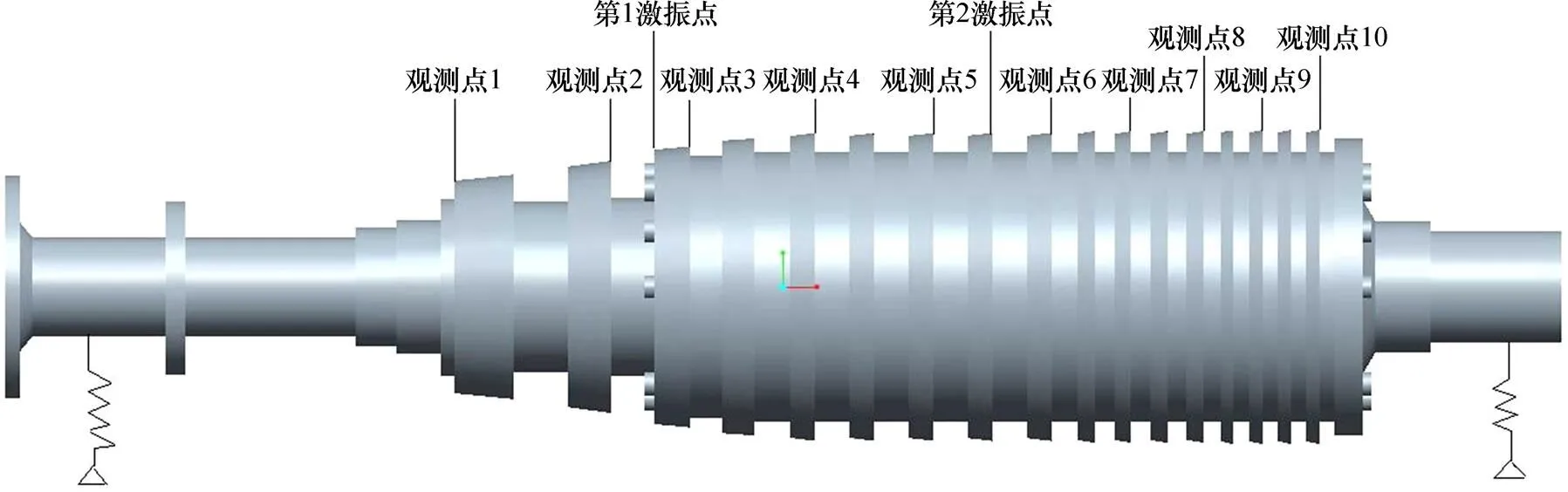

在实际工程中转子的固有频率难以测量,而振幅不仅是检测转子安全运行的重要参数,而且便于测量。因此,为进一步研究组合转子的退化特征,对组合转子进行不平衡响应分析。由振动理论可知:激振载荷位置一定时,结构的不平衡响应和激振力成正比,只要计算出一种载荷的系统响应,就可以根据比例关系得到相应位置在其他载荷下的响应情况。这里取激励载荷为3 000 N,在简单弹性支承下运用模态综合法进行谐响应分析。激励位置按最能激起某阶振型确定,结合组合转子的振型曲线与几何特性,图9所示为激励的作用位置和不平衡响应观测点的位置。

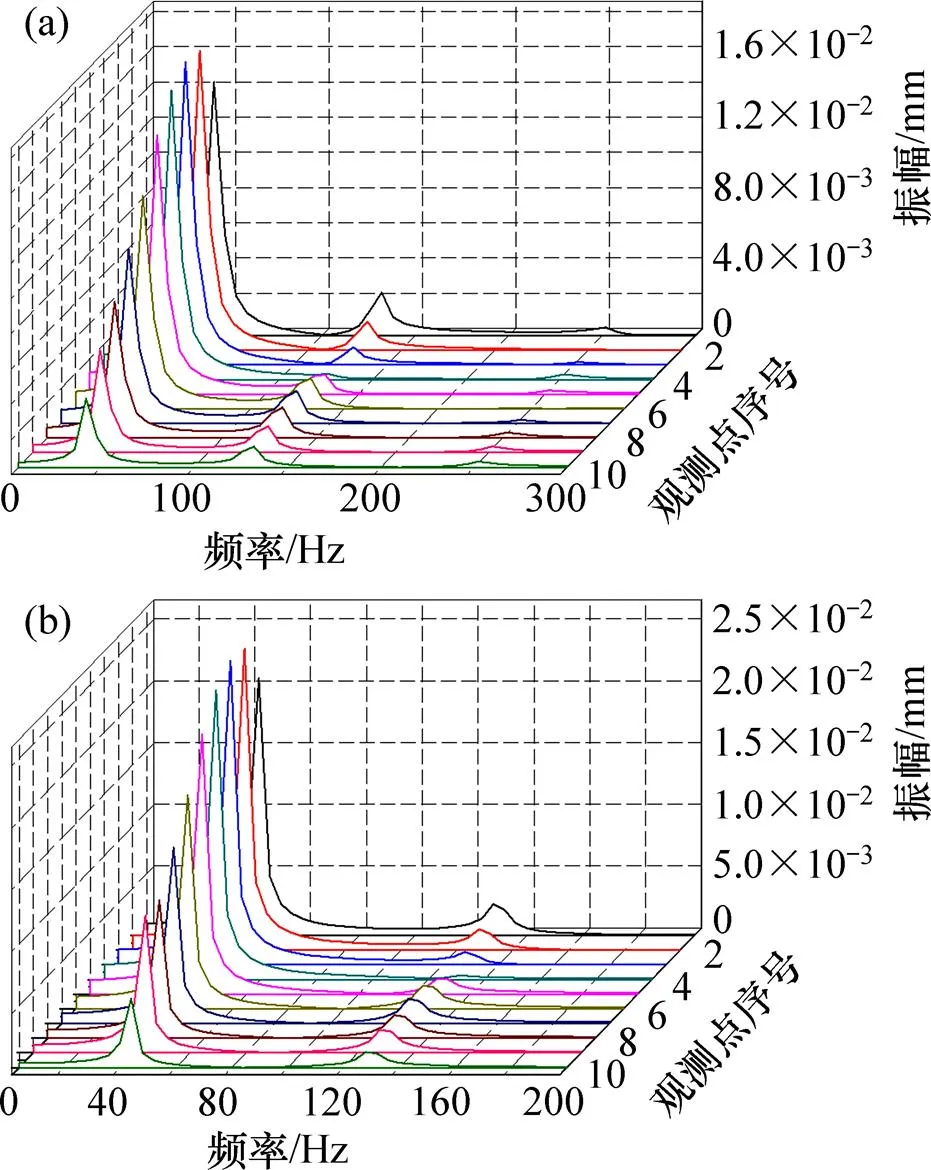

以17盘12杆的组合转子为例进行分析,得到不含拉杆裂纹时,不同激振点下的系统响应曲线如图10所示。

由图9和10可以看出:1) 不平衡响应曲线2个峰值对应的激振频率与固有振动频率的计算结果相互吻合;2) 第1激振点和第2激振点都主要引起系统的1阶弯曲振动,对2阶和3阶弯曲振动影响较小,且在第2激振点施加激振时转子的振动幅值较大。

图9 激振点与观测点位置

(a) 激振点1;(b) 激振点2

在分析实际转子系统的不平衡响应时需要准确确定激励载荷的大小和分布情况,这些参数严格来讲不可能准确获得,只能根据工作情况进行估算。计算所得的最大不平衡响应是否符合设计要求,还依赖于实际情况中判定准则的确定。

为表征组合转子退化对不平衡响应的影响,通过改变轮盘界面接触刚度,即改变虚拟材料层的弹性模量来表达组合转子不同的退化量。将激振力作用于第2激振点,观测点2处不同拉杆及不同轮盘的裂纹组合转子在不同退化量下的响应(图11和图12)。

由图11和12可以看出:1) 拉杆数目越少,组合转子的振幅就越大。这是由于在组合转子总的预紧力一定的情况下,拉杆数目越少,每根拉杆所要承受的初始预紧力0就越大,当其中的某根拉杆出现微裂纹时对拉杆的预紧力影响也就越大,转子的初始弯曲量也相对较大,最终导致组合转子的不平衡响应的增大;2) 在拉杆数目相同的情况下,随着组合转子轮盘级数的增加,振幅逐渐变大。这主要的原因可能是随着组合转子轮盘级数的增加,组合转子的整体刚度反而变小,而柔度则相对增大,在相同的裂纹尺寸情况下,组合转子的初始弯曲程度也相应变大,故引起组合转子的不平衡响应也越大。

图11 不同拉杆数目的组合转子振动幅值随时间变化规律

1—10级轮盘;2—14级轮盘;3—17级轮盘。

5 裂纹组合转子性能退化模型验证试验

由于组合转子的退化过程十分缓慢,目前尚难以找到一种模型实验研究方法进行组合转子性能退化实验研究,尽管有报道[17]称可以对实验进行加速,但尚未有在转子中使用的报道。因此,本文仅对组合转子性能退化的理论模型进行验证试验。

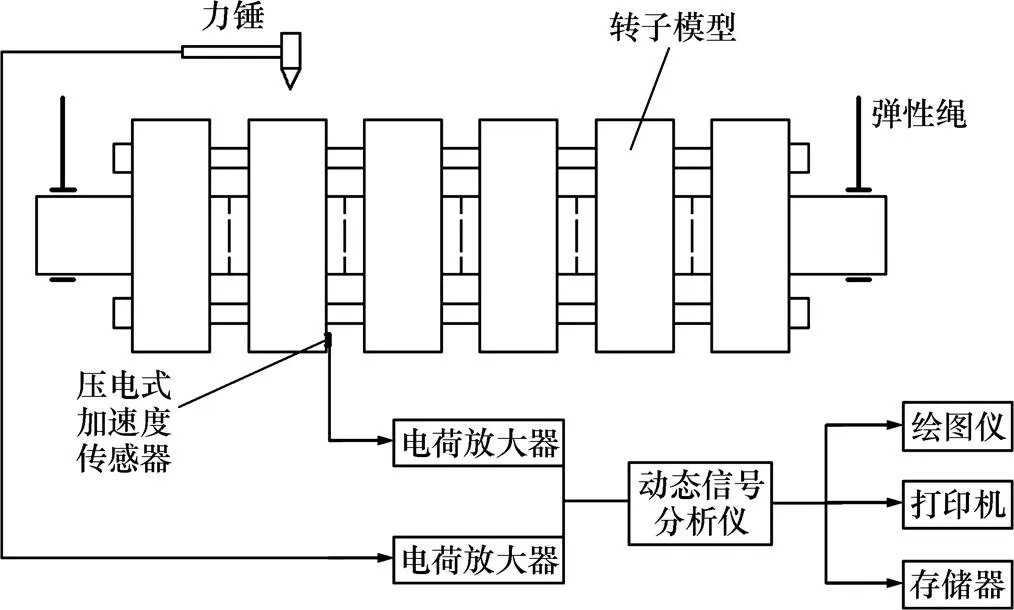

由于前文建立的模型为组合转子真实模型,模型尺寸较大且较复杂,不便于进行试验研究,故本文建立了8盘6杆的简单组合转子试验模型进行试验研究,图13所示为实验原理图。以组合转子的预紧力变化模拟拉杆出现不同尺寸裂纹时的情况来验证理论分析的结果。

图13 实验原理图

这里采用捶击法进行实验,用力敲击实验转子上某一特定点施加激振力,由LMS模态分析仪器记录转子上一序列测点的响应,将所得数据进行处理得到组合转子固有频率。通过测量拉杆的轴向拉伸应变来判定拉杆预紧力的大小,实验采用120 Ω电阻式应变片、HX3811静态应变仪,分辨率为1,误差为 ±2。

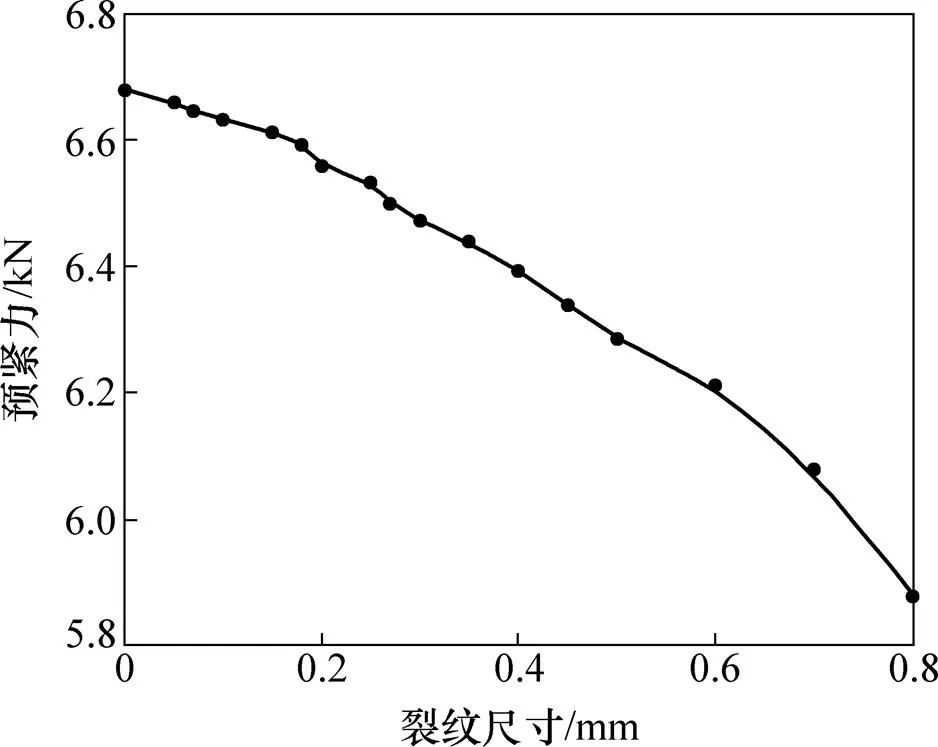

根据文献[18]中通过公式计算得出的拉杆出现不同尺寸裂纹时所对应的预紧力下降情况,图14所示为预紧力与裂纹尺寸之间的关系。

测试得到实验组合转子弯曲振动频率相对降低量变化规律如图15所示。由图15可以看出:实验组合转子的退化轨迹与理论分析结果相差不大。这在一定程度上验证了本文所建立的组合转子理论模型的正确性以及拉杆裂纹引起的组合转子性能退化研究方法的有效性。

图14 裂纹尺寸随拉杆预紧力的变化

1—理论结果;2—实验结果。

6 结论

1) 组合转子在稳定退化过程中退化十分缓慢,难以觉察和检测,当退化到一定程度时有明显的通向故障的转捩点,退化速率迅速加快,最终导致故障发生,这种退化特征必须引起高度重视。另外,初始裂纹尺寸越小,组合转子出现转捩点的时间越慢。

2) 对不同拉杆数目、不同轮盘级数的组合转子退化数据分析可知,组合转子的拉杆数、轮盘级数越多,转子的退化速率越慢。该结论表明:仅从退化角度看,轮盘级数、拉杆数越多对延缓转子退化越有帮助。

3) 当组合转子拉杆螺母头处产生裂纹时对组合转子性能退化较敏感,出现在拉杆中间位置时较不 敏感。

4) 由于裂纹的产生导致组合转子的振动异常,随着时间的变化,组合转子的振动幅值逐渐增大。拉杆数目越少,组合转子的振幅就越大;在拉杆数目相同的情况下,随着组合转子轮盘级数的增加,振幅逐渐变大。

[1] DAVID K H. Performance limits of turbomachines[D]. Cambridge: Massachusetts Institute of Technology, 2010: 6−17.

[2] 陈传尧, 高大兴. 疲劳断裂基础[M]. 武汉: 华中理工大学出版社, 1991: 7. CHEN Chuanyao, GAO Daxing. Fracture and fatigue[M]. Wuhan: Huazhong University of Science Press, 1991: 7.

[3] 曾复, 吴昭同. 含横向裂纹简单转子刚度的计算[J]. 机械科学与技术, 1999, 18(5): 745−747. ZENG Fu, WU Zhaotong. The stiffness calculation of simple rotor containing transverse crack[J]. Mechanical Science and Technology, 1999, 18(5): 745−747.

[4] GUO D. Vibration analysis of motor with transverse surface cracks[R]. American Society of Mechanical Engineers, International Gas TurbineInstitute, Turbo Expo (Publication) IGTI, 2003: 4.

[5] 张启迪. 转子疲劳裂纹扩展的研究[D]. 上海: 华东理工大学机电工程学院, 2013: 18−35. ZHANG Qidi. Research on fatigue crack growth of a crack rotor[D]. Shanghai: Huazhong University of Science and Technology, 2013: 18−35.

[6] WONG Waihong, KWAN P S, LAI T C. Vibration signal profile analysis technique for condition monitoring of a cracked rotor[C]//Proceedings of Asia-Pacific Vibration Conference. 1995: 111−117.

[7] ZAKHEZIN A, MALYSHEVA T. Diagnostical model of the fatigue crack in the rotor system[C]//Proceedings of Asia-Pacific Vibration Conference. Hangzhou, China, 2001: 15−46.

[8] 李朝辉, 盖秀颖. 西门子V94.2燃机燃烧室瓷片固定螺栓断裂浅析[J]. 企业标准化, 2008(13): 22−23. LI Chaohui, GAI Xiuying. Siemens V94.2 gas turbine combustor ceramics fixed bolt fracture analyses[J]. Enterprise Standardization, 2008(13): 22−23.

[9] 廖伯瑜, 周新民, 尹志宏. 现代机械动力学及其工程应用[M]. 北京: 机械工业出版社, 2004: 243−245. LIAO Boyu, ZHOU Xinmin, YIN Zhihong. Modern mechanical dynamics and engineering application[M]. Beijing: China Machin Press, 2004: 243−245.

[10] 李辉光, 刘恒, 虞烈. 粗糙机械结合面的接触刚度研究[J]. 西安交通大学学报, 2011, 45(6): 69−74. LI Huiguang, LIU Heng, YU Lie. Study on contact stiffness of rough mechanical joint surface[J]. Journal of Xi’an Jiaotong University, 2011, 45(6): 69−74.

[11] PARIS P, ERDOGAN F. A critical analysis of crack growth laws[J]. Journal of Basic Engineering, Transaction of the ASME, 1963, 85: 528−534.

[12] 赵章焰. Q235钢裂纹扩展参数的实验测定[J]. 武汉理工大学学报, 2003(1): 49−51. ZHAO Zhangyan. Experimental determination of the crack extension parameter of Q235[J]. Journal of Wuhan University of Technology, 2003(1): 49−51.

[13] 尚德广, 王德俊, 韩楠林. 疲劳裂纹萌生尺寸的定义及其确定方法[J]. 机械强度, 1996(2): 59−62. SHANG Deguang, WANG Dejun, HAN Nanlin. The definition and determining method of fatigue crack initiation size[J]. Journal of Mechanical Strength, 1996(2): 59−62.

[14] 李益民, 杨百勋, 史志刚, 等. 汽轮机转子事故案例及原因分析[J]. 汽轮机技术, 2007(1): 66−69. LI Yimin, YANG Baixun, SHI Zhigang, et al. Accidants cases and reasons analysis of turbine rotors[J]. Turbine Technology, 2007(1): 66−69.

[15] 邓爱民, 陈循, 张春华. 基于性能退化数据的可靠性评估[J]. 宇航学报, 2006, 27(3): 546−552.DENGAimin,CHENXun, ZHANGChunhua,etal. Reliability assessment based on performance degradation data[J]. Journal of Astronautics, 2006, 27(3): 546−552.

[16] 何磊, 刘明昊. 西门子SGT5-2000E燃气轮机的维护和检修[J]. 热力透平, 2008(1): 63−67. HE Lei, LIU Minghao. Maintenance and overhaul for Siemens SGT5-2000E gas turbine[J]. ThermalTurbine, 2008(1): 63−67.

[17] 陈循,张春华.加速试验技术的研究、应用与发展[J].机械工程学报, 2009(8): 130−136.CHEN Xun, ZHANG Chunhua. Research, application and development of accelerated testing[J]. Journal of Mechanical Engineering, 2009(8): 130−136.

[18] 李雪鹏, 王艾伦. 频繁启停过程中拉杆微裂纹引起的组合转子性能退化研究[J]. 工程设计学报, 2014(12): 65−70.LI Xuepeng,WANG Ailun. Research on performance degradation of combined rotor considering the fatigue crack in the rod in the process of start-up and stop-down[J]. Chinese Journal of Engineering Design, 2014(12): 65−70.

(编辑 陈爱华)

Performance degradation mechanism of combined rotor considering crack in rod

WANG Ailun1,2, ZHANG Haibiao1,2, LIXuepeng1,2, LUO Zhen1,2

(1. State Key Laboratory of High Performance Complex Manufacturing, Central South University, Changsha 410083, China;2. School of Mechanical and Electrical Engineering, Central South University, Changsha 410083, China)

The degradation of combined rotor, as the core part of gas turbine, has great effect on gas turbine’s performance. Crack of the rod is one of the main reasons which cause performance degradation of combined rotor, while few relevant study has been reported at present. In order to get combined rotor’s bending natural frequency variation with time, dynamic features of combined rotor with cracked rod was analyzed considering interface contact effect. By describing degradation path of cracked rotor through defining degradation degree parameters, performance degradation quantitative evaluation of combined rotor was realized. In order to get the degradation characteristics of combined rotor, unbalance response analysis of combined rotor in different degradation degree was conducted, and the results verify the theoretical analysis at the same time. The results show that the degradation of combined rotor is extremely slow in the stable degradation stage, the significant transition point which leads to fault occurs when the degradation reaches a certain extent, and the number of rods and disks and the position of crack in the rod have great influence on the degradation of combined rotor. The results provide theoretical reference for structure design of combined rotor and determining the damage location of rotor rod.

combined rotor; crack; contact interface; degradation degree; natural frequency

10.11817/j.issn.1672−7207.2017.08.006

TH113.1

A

1672−7207(2017)08−2002−08

2016−09−23;

2016−12−30

国家重点基础研究发展计划(973计划)项目(2013CB035706);中南大学机电工程学院研究生创新项目(2014scxjj14) (Project(2013CB035706) supported by the National Basic Research Development Program (973 Program) of China; Project(2014scxjj14) supported by the Graduate Innovation Project of College of Mechanical and Electrical Engineering of Central South University)

王艾伦,博士,教授,博士生导师,从事复杂机电系统动力学研究;E-mail:zhbcsu@163.com