大模数冷挤压直齿轮冷整形方式的选择

2017-11-01梁强周杰朱姗姗夏泽雨刘正伟

梁强,周杰,朱姗姗,夏泽雨,刘正伟

大模数冷挤压直齿轮冷整形方式的选择

梁强1,周杰1,朱姗姗1,夏泽雨2,刘正伟2

(1. 重庆大学材料科学与工程学院,重庆 400044;2. 重庆众联齿轮传动有限公司,重庆 402247)

为提高大模数冷挤压直齿轮冷整形后的精度,以冷挤压齿轮实测尺寸为基础,建立基于误差模型的直齿轮冷整形过程的弹塑性有限元仿真模型,通过数值模拟得到不同冷整形方式下齿轮应力应变分布及齿形凹模的受力情况,并得出不同冷整形方式对精整后齿轮精度的影响规律。针对模拟结果进行冷整形工艺实验,并对整形前后齿轮的检测数据进行配对检验。研究结果表明:采用只整形齿面的方式可以显著提高冷挤压齿轮的精度,齿轮齿形精度由9级提高至7级,齿向精度由10级提高至8级,工艺实验结果与模拟结果较一致。

大模数直齿轮;冷整形方式;齿轮精度;数值模拟

齿轮制造是一个连续的生产过程,精密锻造生产齿轮既要保证生产连续、高效,又要保证模具可靠[1]。随着冷挤压技术的发展,直齿轮的生产也越来越多地采用这种净近成形的制造方法[2−6]。经冷挤压成形后的直齿轮齿面光洁,金属流线连续,轮齿承载能力高,因此,逐渐成为主要的直齿轮加工方法。但由于受到冷挤压后齿轮精度不稳定和模具使用寿命不高的限制,冷挤压工艺仅应用于小模数、小齿宽直齿轮的批量加工。而随着“冷挤压+冷整形”工艺的发展及新型高强度、高硬度硬质合金的应用,大模数直齿轮传统的机械加工工艺正逐渐被“冷挤压+冷整形”工艺取代。大模数直齿轮精密塑性成形的关键是要保证成形齿轮的精度。近年来,为提升齿轮成形精度,研究者进行了大量研究并取得了显著成效:周瑞等[7]采用数值模拟和物理实验相结合的方法研究了冷整形时齿轮尺寸偏移量的变化;朱怀沈[8]等对大模数直齿轮的冷精整量进行了优化选择;谢晋市[9]通过数值模拟不同精整量及多道次精整获得了精整量及道次对成形精度的影响规律;STONE[10]等对2道次精整后齿面粗糙度和尺寸的变化情况进行了研究;CHANG[11]等对无误差单个齿进行精整实验,分析了精整后齿面产生鼓形的原因;SONG[10]等分析了实心坯料和中空坯料对齿轮成形质量的影响。以上研究均采用无误差的理想模型进行有限元分析和物理实验,这与冷挤压齿轮精整的实际情况并不吻合,并且整形方式均采用全齿精整,未考虑整形方式对齿轮精度的影响。为此,本文作者以某款大模数直齿轮为研究对象,采用弹塑性有限元法,建立直齿轮冷整形有限元模型,研究采用不同冷整形方式精整后齿轮精度的变化规律,并通过工艺实验进行验证,得出直齿轮冷整形的最佳方式。

1 冷整形工艺分析及精整量的确定

1.1 冷整形工艺方案分析

图1所示为某载重汽车轮边减速器中的大模数直齿轮,模数=4,齿数=16个,压力角=20°,变位系数=0.45。其齿面精度要求较高,齿形和齿向精度均要求达到GB/T 10095—2001规定的8级精度。

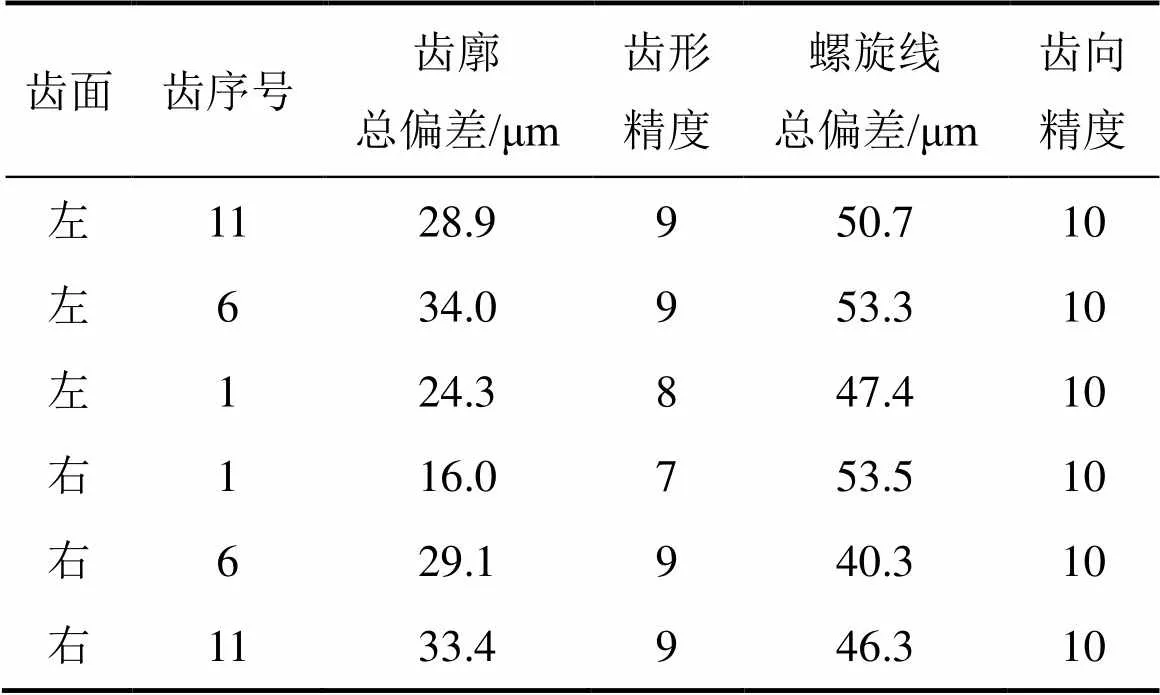

该大模数直齿轮成形工艺方案为:热锻制坯→球化退火→抛丸→车削制坯→磷化皂化→冷挤压→冷整形,材料为20CrMnTi。在齿轮检测中心对冷挤压后的齿轮进行检测(齿轮精度检测的2个重要指标分别为齿廓总偏差和螺旋线总偏差[13]),检测结果见表1。冷挤压齿轮的精度为10级,未达到精密成形齿轮设计的精度要求,需要增加冷整形工艺以提高冷挤压齿轮的精度。冷整形时,工件采用连续挤压的形式通过整形凹模。

冷挤压后齿轮在上、下两端有约2 mm长的塌角,为了保证齿轮齿形饱满,对冷挤压凹模进行修形,挤压后的齿轮经车外圆或全齿冷整形后齿顶可满足设计尺寸要求。由于齿根处的精度要求不高,冷挤压后已能满足使用要求。因此,大模数直齿轮冷整形主要为齿面的整形。

图1 大模数直齿轮零件图

表1 冷挤压齿轮精度检测报告

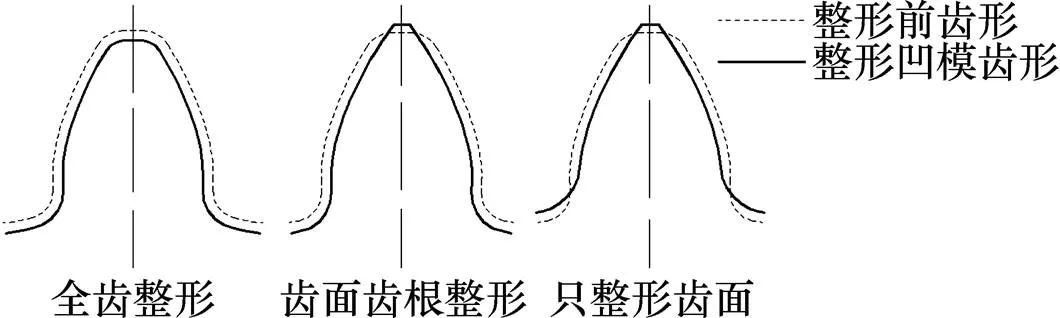

1.2 冷整形的方式

根据大模数直齿轮的精度要求,设计如图2所示的3种冷整形方式,分别为全齿整形、齿面齿根整形和只整形齿面。全齿整形是对齿顶、齿面和齿根全部进行整形;齿面齿根整形是对齿面和齿根部分进行整形,齿顶通过后续车削加工完成;只整形齿面是对齿面进行整形,在精整模具设计时对齿根和齿顶部分进行相应的缩效。

图2 不同冷整形方式示意图

1.3 精整量的确定

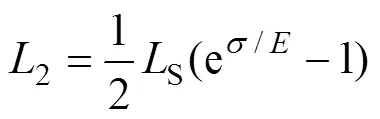

精整量是冷整形工艺的重要参数之一,直接影响整形后齿轮的精度。冯再新等[12]以圆柱体模型为例,研究了直齿轮冷整形时齿形的变形,推导了精整量的计算式:

式中:1,2和3分别为齿形单侧塑性变形量、模具单侧弹性变形量和齿轮单侧回弹量。

式中:S为模具未发生弹性变形时的尺寸,mm;为凹模单位压力,Pa;为模具材料的弹性模量,Pa;为齿轮的径向应变。

将所研究的齿轮参数代入式(1)~(4)并对结果进行圆整,得出齿轮单侧精整量为0.15 mm。因此,本文以齿轮单侧精整量0.15 mm作为数值模拟和工艺实验的标准。

2 数值模拟及结果比较

2.1 有限元模型的建立

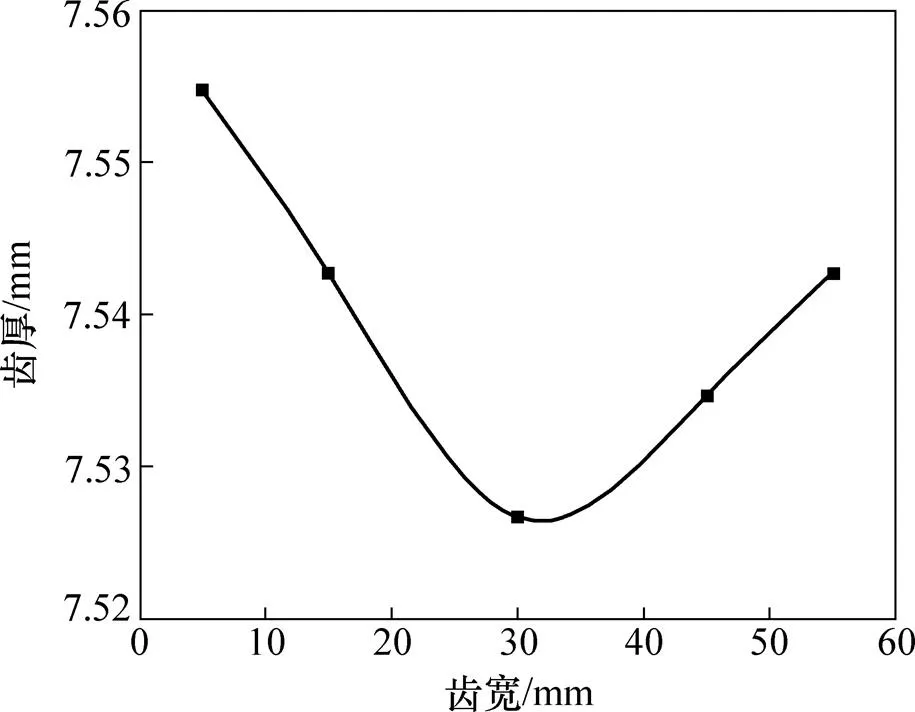

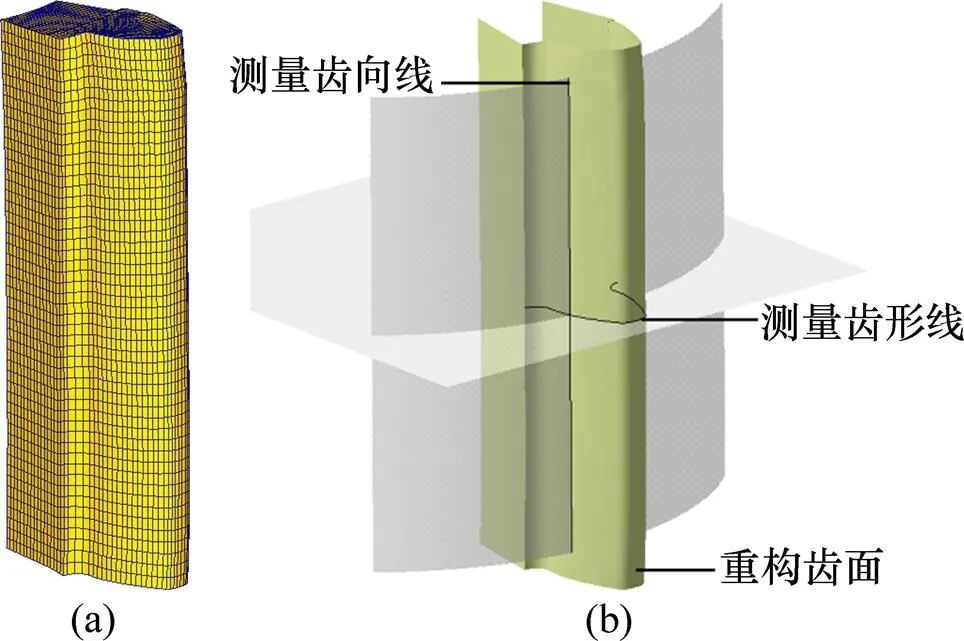

文献[7−9]中,直齿轮冷整形数值模拟时均采用无误差的理想模型,其齿轮精度为0级,与实际冷挤压后齿轮精度10级的情况相差较大。为了接近实际,使用公法线千分尺测量在有效齿宽上的齿厚,如图3所示。冷挤压齿轮中部齿厚小于两端齿厚,中部齿厚比先挤出端齿厚小0.03 mm。以实测数据建立不同冷整形方式的有限元模型,如图4所示。

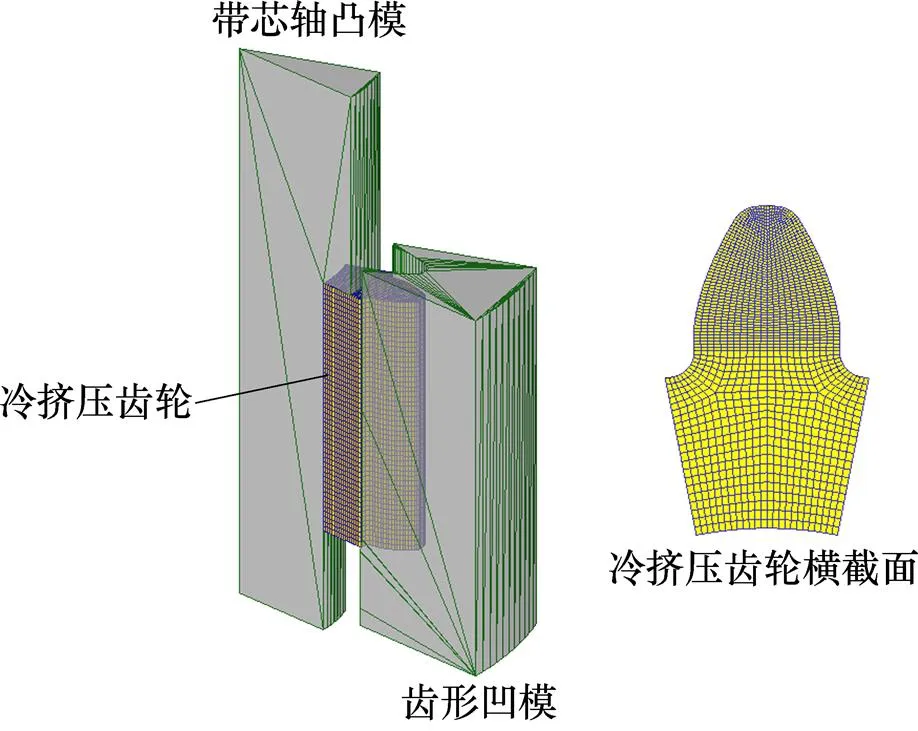

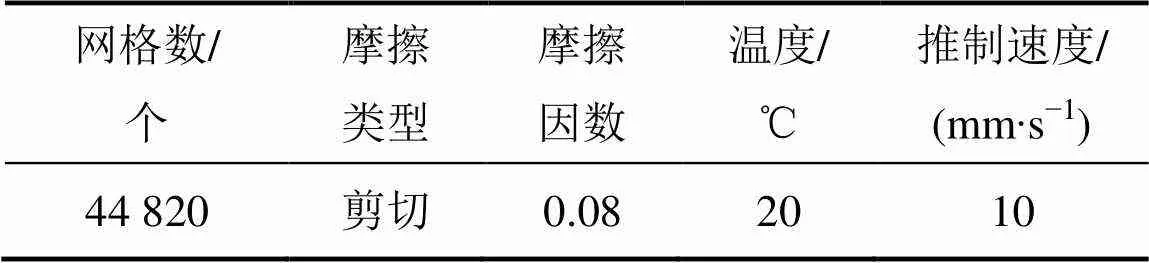

图3 沿齿宽方向齿厚的变化

为减少运算时间,取单个齿进行模拟,坯料定义为弹塑性体,坯料材料为20CrMnTi,模具定义为刚体,忽略模具的弹性变形和温度效应。为提高计算精度,采用六面体单元对冷挤压齿轮进行网格划分,并对齿形部分进行局部细化。其余模拟参数见表2。

图5(a)所示为冷整形后的模拟结果,对齿形表面所有网格节点进行点跟踪,提取冷整形后所有节点的坐标信息并导入CATIA中进行齿面重构,测量经不同冷整形方式精整后齿轮的齿廓总偏差和螺旋线总偏差,如图5(b)所示。

图4 不同冷整形方式的有限元模型

表2 部分模拟参数

(a) 模拟结果;(b) 测量方法

2.2 不同冷整形方式的变形规律

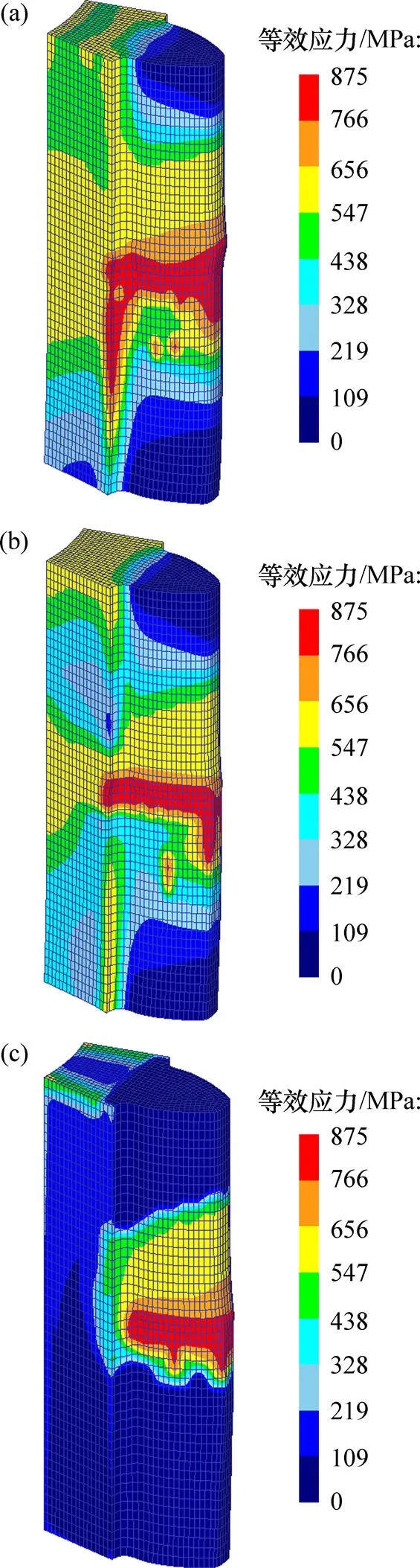

图6所示为不同冷整形方式下齿轮等效应力分布情况。全齿整形时,变形区域为整个齿,包括齿顶和齿根,如图6(a)所示;齿面齿根冷整形时,齿顶虽没有精整量,但是齿面多余金属会向齿顶处流动,起到分流的作用,如图6(b)所示;只整形齿面时,齿面多余金属向齿顶流动,塑性变形只发生在齿面和齿顶处,如图6(c)所示。

(a) 全齿整形;(b) 齿面齿根整形;(c) 只整形齿面

图7(a)~(c)所示分别为全齿整形、齿面齿根整形和只整形齿面后齿轮等效应变分布情况。由图7可看出:齿轮上下两端由于整形时处于无约束状态,因此,该2处等效应变值最小。采用只整形齿面的方式进行冷整形,齿面变形较前2种整形方式更均匀。

图8所示为不同冷整形方式下齿形凹模最大主应力分布情况。采用全齿整形和齿面齿根整形方式时,在齿形凹模的齿顶处承受较大的压应力。图8(a)所 示为全齿整形凹模受力情况,齿顶处最大压应力约1 800 MPa;图8(b)所示为齿面齿根整形时凹模受力情况,齿顶处最大压应力约为2 010 MPa,而与齿面接触区域的压应力值在800~1 200 MPa范围内。采用只整形齿面的方式时,由于未整形齿根,故齿形凹模齿顶不承受较大的压应力,与齿面接触区域的压应力值在700~1 200 MPa范围内,如图8(c)所示。采用只整形齿面的方式进行冷整形,可以显著降低齿形凹模应力和模具变形,延长整形模具的使用寿命[15−16]。

(a) 全齿整形;(b) 齿面齿根整形;(c) 只整形齿面

(a) 全齿整形;(b) 齿面齿根整形;(c) 只整形齿面

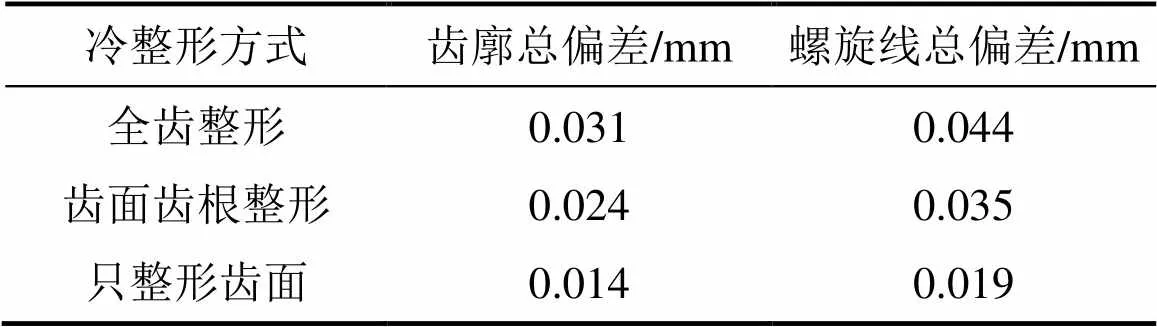

2.3 不同冷整形方式对齿轮精度的影响

对不同冷整形方式下的数值模拟结果进行齿面重构,结果如表3所示。由表3可知:采用全齿整形的齿轮齿廓总偏差和螺旋线总偏差相较于其他2种方式都大,整形效果差。这是因为在同一精整量下,只整形齿面的变形区域最小,齿根齿面整形次之,并且齿轮在该2种整形方式下齿顶均未整形,齿面多余金属从齿顶流出,起到分流的作用;而全齿整形变形区域大,金属流动复杂,齿面多余金属逐层向上堆积,最终从齿的挤出端流出,齿面塑性变形大,已不能达到齿形精整的目的。

表3 不同冷整形方式对齿轮精度的影响

3 工艺实验

综合以上分析,为提高齿轮精度和延长整形模具的使用寿命,工艺实验采用只整形齿面的冷整形方式,单侧精整量为0.15 mm。实验在四柱液压机上进行,精整凹模采用组合式凹模,模芯材料为Cr12MoV,预应力圈材料为42CrMo,整形前对冷挤压齿轮进行磷化皂化处理。

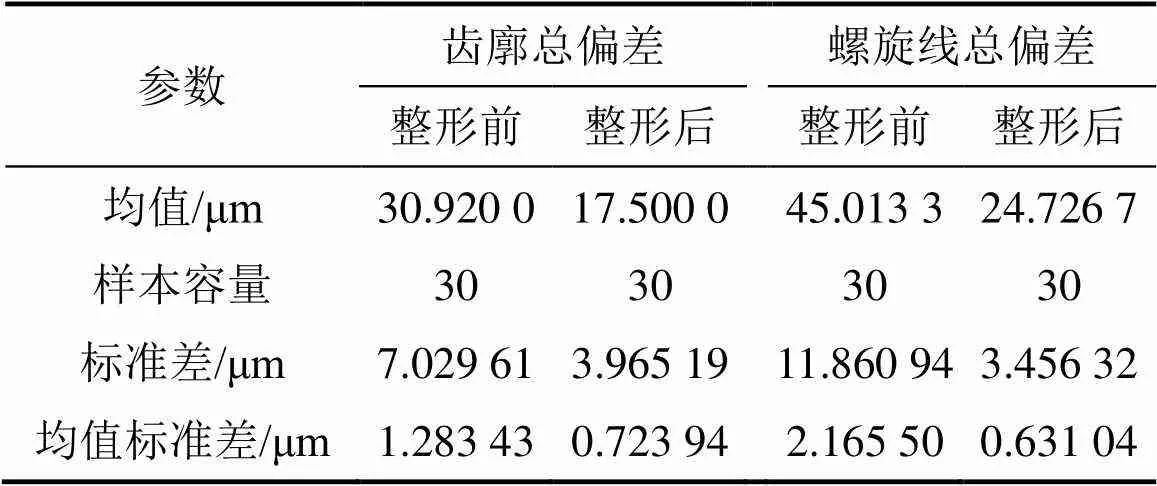

利用齿轮测量中心对5个随机抽选的实验齿轮进行测量,检测齿轮冷整形前后沿齿轮圆周近似3等分位置处的3个齿的左右齿面的齿廓总偏差和螺旋线总偏差,并对检测数据进行配对样本检验,检验结果如表4~5所示。由表4可看出:整形前齿轮平均齿廓总偏差为30.920 0 μm,平均螺旋线总偏差45.013 3 μm;整形后齿轮平均齿廓总偏差为17.500 0 μm,平均螺旋线总偏差24.726 7 μm。表5为配对样本检验结果,整形前与后齿廓总偏差和螺旋线总偏差显著性值均小于0.05,故认为通过冷整形可显著降低齿轮齿廓总偏差和螺旋线总偏差[17−19]。齿轮齿形精度由9级提高至7级,齿向精度由10级提高至8级。

表4 成对样本统计量

表5 成对样本检验

表6所示为有限元模型计算和工艺实验所得到的齿廓总偏差与螺旋线总偏差的对比结果。与数值模拟结果相比,实测齿轮偏差值偏大。误差主要源于工艺实验中模具弹性变形引起的尺寸误差。

(a) 冷整形后齿轮;(b) 机械加工后齿轮

表6 有限元模型计算与工艺实验结果对比

4 结论

1) 全齿整形时,齿面变形区域大,齿面变形不均匀,齿形凹模齿顶处应力大;只整形齿面时,齿面变形区域小,齿面变形均匀,齿形凹模齿顶处受力小;齿面齿根整形则介于两者之间。

2) 全齿整形后齿轮精度为10级;齿面齿根整形后齿轮精度提高至9级;只整形齿面后齿轮精度提高至7级。

3) 采用单侧精整量为0.15 mm只整形齿面的冷整形方式进行工艺实验,检测结果显示,齿轮齿形精度由9级提高至7级,齿向精度由10级提高至8级,采用只整形齿面的方式可以显著地提高冷挤压齿轮的精度。

[1] 左斌, 王宝雨, 李智, 等. 空心圆柱齿轮热精锻生产工艺及实验研究[J]. 华南理工大学学报(自然科学版), 2015, 43(3): 29−35. ZUO Bin, WANG Baoyu, LI Zhi, et al. Production process and experimental investigation of hot precision forging of hollow cylindrical gears[J]. Journal of South China University of Technology, 2015, 43(3): 29−35.

[2] 任运来. 直齿圆柱齿轮精锻新工艺及专用设备研究 [J]. 上海电机学院学报, 2009, 36(3): 39−42. REN Yunlai. The studies of novel precision forge techniques and special equipment of the big spur gear[J]. Journal of Shanghai Dianji University, 2009, 36(3): 39−42.

[3] 谭险峰, 刘霞, 熊洪淼, 等. 圆柱直齿轮精锻成形工艺仿真及试验[J]. 塑性工程学报, 2010, 23(1): 26−29. TAN Xianfeng, LIU Xia, XIONG Hongmiao, et al. Simulation and experimental research on the precision forging of spur gear[J]. Journal of Plastic Engineering, 2010, 23(1): 26−29.

[4] 李林鑫, 任小鸿. 小模数直齿圆柱齿轮快速精锻成形模具设计[J]. 模具制造, 2011, 16(7): 31−34. LI Linxin, REN Xiaohong. Design of quick precision forging die for the spur gears with small modulus[J]. Die and Mould Manufacture, 2011, 16(7): 31−34.

[5] 冯文杰, 付森涛, 夏泽雨, 等. 基于数值模拟的齿轮冷精整齿向精度预测[J]. 锻压技术, 2016, 41(1): 52−56. FENG Wenjie, FU Sentao, XIA Zeyu, et al. Accuracy prediction of gear direction in cold sizing based on numerical simulation[J]. Forging & Stamping Technology, 2016, 41(1): 52−56.

[6] 叶彩虹. 行星直齿轮冷挤压工艺技术的研究[D]. 重庆: 重庆大学材料科学与工程学院, 2016: 1−2. YE Caihong. Research on cold extrusion process technology for planetary spur gear[D]. Chongqing: Chongqing University. College of Material Science and Engineering, 2016: 1−2.

[7] 周瑞, 陈文琳, 李亨, 等. 基于弹性变形行为的冷精整直齿轮尺寸预测[J]. 塑性工程学报, 2013, 20(5): 27−32. ZHOU Rui, CHEN Wenlin, LI Heng, et al. Dimension prediction of spur gear in cold precision sizing based on elastic deformation behavior[J]. Journal of Plasticity Engineering, 2013, 20(5): 27−32.

[8] 朱怀沈, 夏巨谌, 金俊松, 等. 大模数直齿轮温冷锻精整量的优化选择[J]. 塑性工程学报, 2011, 18(1): 53−57. ZHU Huaishen, XIA Juchen, JIN Junsong, et al. Optimization of sizing amount during warm-cold compound forging for spur gear with big modulus[J]. Journal of Plasticity Engineering, 2011, 18(1): 53−57.

[9] 谢晋市. 大模数直齿轮温冷复合精密成形工艺研究[D]. 合肥: 合肥工业大学材料科学与工程学院, 2012: 20−67. XIE Jinshi. Research on the warm-cold composite precision forming process of large module spur gear[D]. Hefei: Hefei University of Technology. School of Materials Science and Engineering, 2012: 20−67.

[10] STONE E R H, CAI J, HU Z M. An exercise in cold ironing as the post-forging operation for net-shape manufactures[J]. Journal of Materials Processing Technology, 2002(135): 278−283.

[11] CHANG Y C, HU Z M, KANG B S, et al. A study of cold ironing as a post-process for net-shape manufactures[J]. International Journal of Machine Tools and Manufacture, 2002, 42(8): 945−952.

[12] SONG J H, IM Y T. The applicability of process design system for forward extrusion of spur gears[J]. Journal of Materials Processing Technology, 2007, 184(1): 411−419.

[13] 朱孝录. 齿轮传动设计手册[M]. 北京: 化学工业出版社, 2010: 234−265. ZHU Xiaolu. Handbook of gear design[M]. Beijing: Chemical Industry Press, 2010: 234−265.

[14] 冯再新, 周贤宾, 张治民, 等. 齿轮精密成形精整毛坯设计[J]. 塑性工程学报, 2006, 13(1): 67−70. FENG Zaixin, ZHOU Xianbin, ZHANG Zhimin, et al. Design of semi-finished product for spur gear precision forming[J]. Journal of Plasticity Engineering, 2006, 13(1): 67−70.

[15] 梁强, 周杰, 朱姗姗, 等. 冷整形对大模数直齿轮精度的影响[J]. 中南大学学报(自然科学版), 2017, 48(2): 310−315. LIANG Qiang, ZHOU Jie, ZHU Shanshan, et al. Influence of gear accuracy in cold precision sizing for spur gear with big modulus[J]. Journal of Central South University (Science and Technology), 2017, 48(2): 310−315.

[16] ZUO Bin, WANG Baoyu, LI Zhi, et al. Design of relief-cavity in closed-precision forging of gears[J]. Journal of Central South University, 2015, 22(4): 1287−1297.

[17] 杨虎, 刘琼荪, 钟波. 数理统计[M]. 北京: 高等教育出版社, 2004: 153−154. YANG Hu, LIU Qiongsun, ZHONG Bo. Mathematical statistics[M]. Beijing: Higher Education Press, 2004: 153−154.

[18] 刘文卿. 实验设计[M]. 北京: 清华大学出版社, 2005: 23−26. LIU Wenqing. Design of experiments[M]. Beijing: Tsinghua University Press, 2005: 23−26.

[19] 赵喜林, 李德宜, 龚谊承. 应用数理统计及SPSS操作[M]. 武汉: 武汉大学出版社, 2014: 56−60.

ZHAO Xilin, LI Deyi, GONG Yicheng. Application of mathematical statistics and SPSS operating[M]. Wuhan: Wuhan University Press, 2014: 56−60.

(编辑 伍锦花)

The choice of cold precision sizing method for cold extrusion gear with big modulus

LIANG Qiang1, ZHOU Jie1, ZHU Shanshan1, XIA Zeyu2, LIU Zhengwei2

(1. College of Material Science and Engineering, Chongqing University, Chongqing 400044, China;2. Chongqing Zhonglian Gear Transmission Co. Ltd.,Chongqing 402247, China)

In order to improve gear accuracy in cold precision sizing, an elastic plastic finite element model based on the measurement of extruded gear was built to simulate the cold precision sizing process. The stress and strain distributions of the gear, as well as the stress of toothed die with different methods of cold precision sizing were analyzed by numerical simulation. The rule of influence of cold precision sizing method on gear accuracy was obtained. The experiment of the spur gear cold precision sizing process was conducted and the generated data went through a paired sample-test for significance analysis. The results show that the accuracy of cold extruded gear improves significantly by sizing only tooth face. The magnitude of tooth profile accuracy increases from 9 to 7 and the magnitude of gear direction precision increases from 10 to 8 after cold precision sizing. Practical results are consistent with the simulation results.

spur gear with big modulus; cold precision sizing; gear accuracy; numerical simulation

10.11817/j.issn.1672−7207.2017.08.005

TG316

A

1672−7207(2017)08−1995−07

2016−10−28;

2017−01−16

国家自然科学基金面上资助项目(51275543);重庆市科委应用开发(重大)项目(cstc2014yykfC70003)( Project (51275543) supported by the General Program of the National Natural Science Foundation of China; Project(cstc2014yykfC70003) supported by the Chongqing Science and Technology Application Development Program)

周杰,博士,教授,从事模具技术及模具CAD/CAM/CAE研究;E-mail:woliangniliu@163.com