冲击碾压施工对路基压实效果试验分析研究

2017-10-29王慧鑫

王慧鑫

(山西省交通科学研究院,山西 太原 030006)

1 概述

高填方路基的填方工程量大、工艺复杂,在长期使用过程中,随着时间的推移与行车重复荷载的作用,经常出现路基整体或局部沉降、纵横向开裂、路基滑动或边坡滑坍等病害,并且难以治理[1]。为减小路基竣工后沉降及不均匀沉降,提高路基的整体强度,目前广泛采用的方法是对碾压成型的采用冲击碾压或强夯进行补强压实,而长度大于100 m的高填方路基常使用冲击碾压进行补强,其优点为对表层处理效果显著,速度快,作业效率高。

2 路基冲击碾压施工的补强压实试验方法

某项目设计对于长度不小于100 m的高路堤路段,在地面以上每隔2 m分别采用30 kJ冲击式压路机进行补压,碾压遍数为20遍。但冲击碾压工艺参数依赖于普遍性原则,有必要通过试验,对冲击压路机对高填方路基的冲击压实效果进行研究,通过相关数据分析,用以指导高填路基冲击碾压施工及参数调整。

本次试验选取2段长度大于100 m的高填方路段,在进行冲击碾压时分别在5遍、10遍、15遍、20遍测定碾压顶面不同碾压遍数的压实度变化。同时为了解深部土层的压实效果,另选取一段高填方路段,现场准备挖掘机一台,对0遍及20遍时的碾压遍数,随机开挖一个试坑,测定填筑层表面、下挖50 cm、100 cm处路基密实度,了解冲击碾压对填筑层不同深度的压实效果。

为了有效完成数据的采集工作,根据高填方段现场情况、施工时间节点情况选择合适的试验场地,为加快试验进度,减少对路基施工的影响,使用灌砂法及环刀法结合相互验证的方法进行压实度的快速检测,确保数据采集的快速性和准确性。

图1 使用环刀法进行压实度检测

图2 使用灌砂法进行压实度检测

图3 对不同深度土层压实度进行检测

3 实测数据分析

3.1 冲击碾压对填筑层表面压实效果分析

通过对现场试验的数据进行计算,并结合现场采集的土样进行烘干后求得的填筑材料的含水率,可得到选取路段在不同碾压遍数时,在选取的一片区域内路基填筑层表面的压实度变化情况,其数据见表 1、表 2。

表1 第1段高填方路基冲击碾压不同遍数压实度计算表

图4 第1段高填方路基冲击碾压不同遍数压实度折线图

表2 第2段高填方路基冲击碾压不同遍数压实度计算表

图5 第2段高填方路基冲击碾压不同遍数压实度折线图

从图4和图5中可以看出,进行试验的两段高填方路基在经过冲击碾压后,前5遍压实度并没有明显的变化,反而因冲击压路机对表层的破坏作用,导致表层的压实度稍有降低,降低的幅度不到1%。第1段高填方路基碾压前的压实度已经达到95%以上,进行冲击碾压5遍后的压实度开始逐步上升,每增加5遍,约提高压实度0.5%~0.7%,碾压20遍后,压实度共提高约2%。第2段高填方路基碾压前的压实度为93%,进行冲击碾压5遍后的压实度开始逐步上升,其中第10遍与第15遍增加幅度较小,约提高0.3%,碾压20遍后,压实度共提高约3.6%。从以上数据分析可以看出,冲击碾压20遍对路基填筑层压实度的提高效果非常明显。

3.2 冲击碾压对填筑层深部冲击压实效果

根据有效压实深度的概念,假设当使用振动压路机压实路基时,对应路基应力为бh2,使用冲击压实机时对应路基应力为 бh1,当 бh1=бh2时,冲击压实深度h1即为有效压实深度。

依据《冲击压实路基有效压实深度试验研究》中有效压实深度的求取方法,假设在路基成型前,采用XS263(最大激振力P2=410 kN)碾压,层厚为h2=30 cm,碾压达到预定压实度后,使用30 kJ三边冲击压实机(最大激振力为P1=3000 kN)加固,求此时冲击压实的有效影响(加固)深度h1[2]。

30 kJ冲击压实机在深度h1处应力为:

XS263型压路机在深度h2处应力为:

式中:K=0.4775为一常数;h2为使用振动压路机时压实层厚;h1为有效压实深度;只有应力бh1≥бh2时才会产生加固效果,通过бh1=бh2,可计算出h1最大深度为81 cm。

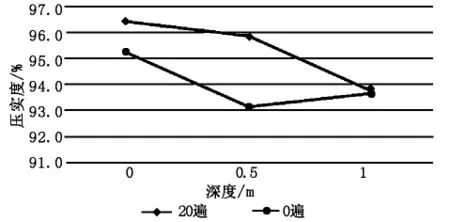

对0遍及20遍时的碾压遍数,开挖试坑测定填筑层表面、下挖50 cm、100 cm处路基密实度数据见表3。

表3 第3段高填方路基冲击碾压前后检测不同深度压实度计算表

图6 第3段高填方路基冲击碾压前后检测不同深度压实度折线图

从图6中可以看出,路基填筑层冲击碾压补强20遍后1 m范围内的路基土层的压实度有了较大幅度的提高,其中0.5 m处的压实度提高最大,提高约2.7%,1 m处的压实度仅提高0.1%,与理论计算0.81 m差别不大,可见在工地现场使用26 t振动压路机、30 kJ冲击压路机,路基松铺厚度30 cm的情况下,冲击碾压20遍的有效深度为0.8~1 m左右。

4 结语

a)路基在经过冲击碾压补压后,前5遍填筑层表面的压实度没有明显的变化,5遍以后继续冲击碾压,表面的压实度开始逐步上升,碾压20遍后,填筑层表面的压实度有明显的提高,但填筑层表面碾压前如压实度较高,冲击碾压后压实度提高的幅度则相应地减小。冲击碾压对填筑层深部的压实度也有明显的提高,但在使用26 t振动压路机、30 kJ冲击压路机,路基松铺厚度30 cm的情况下,冲击碾压20遍的有效深度为1 m左右,其中0.5 m处的压实度提高最大。

b)通过冲击式压路机的冲击碾压,能有效减少公路路基的工后沉降量,大大改善因不均匀沉降而形成的道路病害,提高路基的整体强度和均匀性,对于消除路基的内部缺陷、提高施工质量等具有显著的效果;同时对于保证道路的使用质量及延长道路使用年限具有重要的作用。

c)试验项目现有设计规定对高路堤路段每隔2 m采用30 kJ冲击式压路机进行补压是不合理的,应调整为每1 m采用30 kJ冲击式压路机进行补压,碾压遍数为20遍。

d)冲击压路机的技术特性不是采用现有压路机压半轮或部分重叠碾压的施工方法,而是以冲击力向土体深层扩散分布的性状,在填筑材料土质不同的情况下,冲击碾压对路基的压实效果也不同,因此在实际的施工中,应对冲击碾压的工艺进行试验,总结施工经验,收集基础数据,用以指导高填路基冲击碾压施工及参数调整。