锅炉汽水爆炸特点与始裂压力估算方法

2017-10-25梁耀东李之光

梁耀东 李之光

(北京盛昌之光锅炉研发中心 北京 102600)

锅炉汽水爆炸特点与始裂压力估算方法

梁耀东 李之光

(北京盛昌之光锅炉研发中心 北京 102600)

本文根据汽水爆炸理论分析与锅炉热态爆炸试验结果,对锅炉汽水爆炸的特点、汽水爆炸能量、爆炸过程中压力的变化及引发爆炸的必要条件、空气冲击波能量系数等进行全面论述,并给出始裂压力估算方法与事故分析示例。

锅炉 汽水爆炸 爆炸能量 始裂压力 空气冲击波能量系数 估算方法 事故分析

有压的饱和水与蒸汽可能引发爆炸是涉及锅炉安全的首要控制事项。早期的锅炉,汽水爆炸事故较为频繁[1-2];以后,随着技术进步及管理严格,锅炉爆炸事故逐渐减少,但至今仍有发生。

高压(10MPa)以上锅炉,国内外至今从未发生过锅筒汽水爆炸,其主要原因在于各环节均十分审慎对待所致。

锅炉汽水爆炸一般皆发生在低压小容量蒸汽与有压或常压热水锅炉上,主要由于疏于管理、运行不当(补水不处理、安全附件失灵、严重缺水、司炉违规,等)所致[3-5]。

由于锅炉汽水爆炸一般皆发生在低压锅炉上,已有的很少实验研究也是针对低压[6-8],故本文论述以低压锅炉汽水爆炸为主。

导致汽水爆炸的始裂压力颇重要,它涉及爆炸起因是属于超压爆炸(安全阀失灵等原因造成的),还是低压爆炸(结垢过烧等原因造成的)。本文对锅炉爆炸始裂压力估算方法进行详细论述。

1 锅炉汽水爆炸特点

1.1 汽水爆炸过程

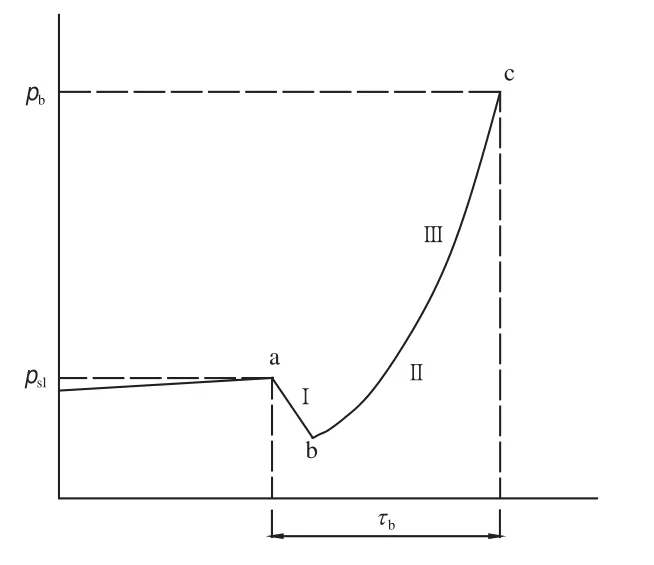

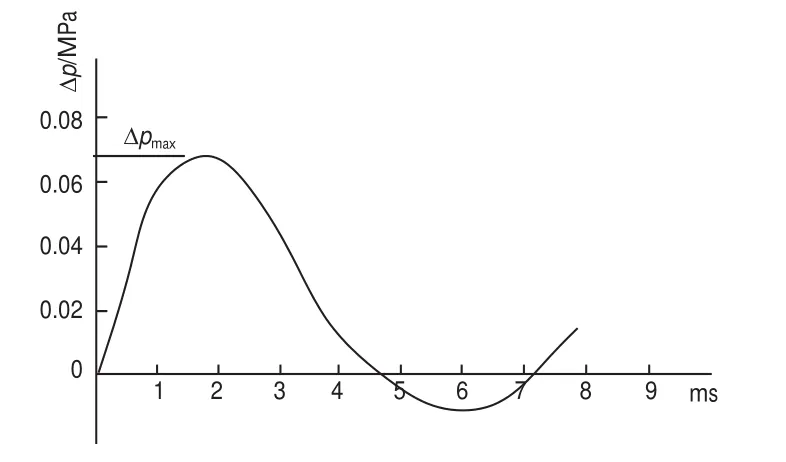

实测锅筒模型汽水爆炸时介质压力的变化[6-7]见图1。锅炉汽水爆炸介质压力的上述变化规律见图2。

由图1可见:汽水爆炸过程的全部时间(图2中的爆炸时间τb)极短——实测为几十毫秒(ms),即汽水爆炸的开始至结束仅在一瞬间。

由图2可见,汽水爆炸由以下三个过程组成:

过程Ⅰ——受压壳体最薄弱部位出现开口(图2中a点),其附近的介质与大气相通并降压(图2中a-b线)。

图1 φ260mm锅筒模型汽水爆炸实测介质压力变化曲线

图2 汽水爆炸介质压力变化示意图

过程Ⅱ——介质降压使饱和温度下降,介质处于过热状态,导致锅水急剧核态沸腾,引起裂口附近压力上升(图2中b-c线下部)。

过程Ⅲ——压力上升导致裂口大开,全部介质剧烈沸腾并大幅度升压,撕裂容器,释放出汽水全部能量,而形成锅炉汽水爆炸(图2中b-c线上部)。

局部开口后,只有开口周边的强度抵挡不住升高的压力,才可能使开口瞬时扩展(撑开),引发内部介质全部汽化而剧烈膨胀,从而形成汽水爆炸。相反,局部压力升高时,如果开口周边强度较大(例如无原始裂纹等缺陷),则不可能形成大裂口,也就不可能发生汽水爆炸。例如,管子拔脱,而孔边缘强度足够不可能裂开时,介质只能向外不断喷出,不可能形成汽水爆炸,而属于介质喷泄降压。由上述分析可见:裂口瞬时大开才是引发汽水爆炸的必要条件。

以上所述属于蒸汽锅炉爆炸过程,热水锅炉爆炸、高压蒸汽管道爆炸与此类似。

1.2 始裂压力与爆炸压力

促使受压部件最薄弱部位开始破裂的压力(图2中psl)称始裂压力,而受压部件破口大开导致内部介质剧烈膨胀,明显升压后的压力最高值(图2中pb)称爆炸压力。

按强度理论推算,无明显缺陷正常运行圆筒形受压元件的始裂压力应为额定设计压力的3倍以上。

2 汽水爆炸能量

由于汽水爆炸过程时间极短,介质来不及换热,可按热力学绝热等熵过程计算汽水爆炸释放出的全部能量[9-10]。

汽水爆炸过程释放出的全部能量,按等熵过程推导,可归纳成以下简单公式[9]:

式中:

Wo——与介质压力、容积有关的汽水爆炸时释放出的全部能量,kJ;

V′、V″——爆炸前容器内的水、汽容积,m3;

C′、C″——水、汽爆炸能量系数,kJ/m3,见图3。

图3 水、汽爆炸能量系数C′、C″

3 汽水爆炸能量的分配

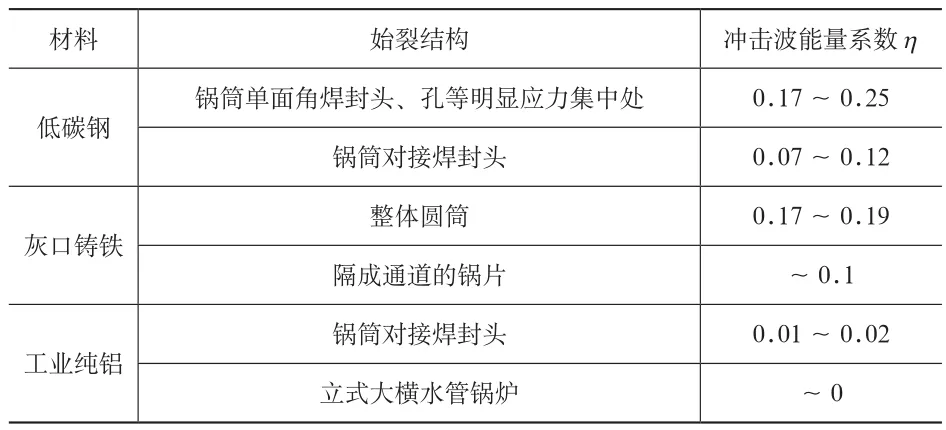

汽水爆炸释放出的全部能量Wo主要由以下三部分组成:

式中:

W1——爆炸介质压缩空气形成空气冲击波所占部分能量;

W2——爆炸使壳体、碎片飞散(抛出)所占部分能量;

W3——爆炸后传与大气所占部分能量(混合、摩擦、扩散、传热,等)。

3.1 空气冲击波能量(W1)

炸药爆炸的空气冲击波能量关系式经试验换算[11-14]表述为:

式中:

Δpmax——空气冲击波峰值超压(见本文之4),MPa;

W1——空气冲击波能量,kJ;

R——距离,m。

低压锅炉汽水爆炸实验[6-8]表明,上述公式也适用于汽水爆炸,因为炸药爆炸与汽水爆炸皆压缩周围空气形成空气冲击波,两者性质一样。

式(2)是依据空中爆炸,冲击波无限传播试验所得。锅炉的锅筒(锅壳)爆炸皆高于地面,故也近似应用此式[6-8]。显然,露天布置锅炉各处破坏适用此式,锅炉房四壁的毁坏也适用;而锅炉房以外各处的冲击波会有所减弱;另外,靠墙壁处,应叠加反射冲击波的能量。应用式(2)求冲击波能量W1时,应根据爆炸现场实况考虑上述问题,参见本文之5的爆炸事故始裂压力的估算方法与分析示例。

空气冲击波能量占全部汽水爆炸能量的份额η称空气冲击波能量系数:

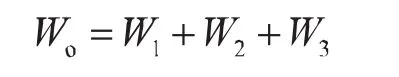

原兵器工业部第五设计院有丰富测试爆炸能量经验。由该院协助两次测试不同材料(碳钢、铸铁、铝)大量模拟锅筒等元件与试验锅炉完成爆炸试验工作。由测试结果[6-8]得出空气冲击波能量系数η见表1。

表1 低压锅炉爆炸空气冲击波能量系数η

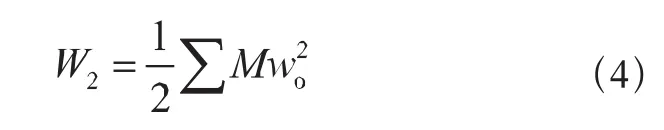

3.2 爆炸抛出物体能量(W2)

大量资料给出,容器爆炸抛出物体的能量W2的值为总能量的15%~30%,文献[15]给出值约为19%,即所占份额并不大。

容器爆炸抛出物体的初速度与飞行距离估算:

1)初速度。

抛出物体的初速度wo可按下式估算:

式中:

W2——爆炸抛出物体的动能,J;

wo——抛出物体的初速度,m/s。

本文5爆炸分析例2中爆炸全部能量Wo=13.3×104kJ; 爆炸抛出物体的动能W2取Wo的20%,则 W2=0.2×13.3×104kJ=2.66×104kJ;爆炸抛出物体的质量总和由式(4)得:

2)飞行距离。

不考虑空气阻力时,按普通物理运动学,抛出距离[16]颇大:

如α=30°,飞行距离L达992m。

考虑空气阻力时,如质量较大,由于阻力引起的减速度a并不大,则飞行距离不会明显减小:

式中:

C——阻力系数,低于音速[17],取0.17;

f——迎风面积(皆以最小形态飞行),

w——不同位置的飞行速度,m/s;

m——抛出破损锅壳的质量,4770kg。

3.3 爆炸传与大气的能量(W3)

由以上W1与W2数据可见,对于低压工业锅炉,汽水爆炸总能量Wo中扣除W1与W2后,传与大气的能量W3占有较大部分。

4 空气冲击波及其破坏后果

一般用空气冲击波阵面上的峰值超压大小来衡量冲击波的破坏作用。

图4为空气冲击波试验曲线举例。图中Δpmax为最大压力与大气压力之差值,称峰值超压。

图4 距起爆中心某距离的冲击波曲线

各有关文献共识的峰值超压Δpmax对建筑物的破坏程度见表2,对暴露人员的损伤程度见表3。

表2 冲击波对建筑物的破坏程度

表3 冲击波对暴露人员的损伤程度

5 爆炸事故始裂压力的估算方法与分析示例

5.1 始裂压力的估算方法

1)根据爆炸现场距爆炸中心不同距离R处,按建筑破坏或人员伤害情况确定冲击波超压Δpmax(见本文之4的表2与表3)。再按式(2)用Excel程序或手算试凑法求出爆炸空气冲击波消耗的能量W1,尽量求几个地点的W1平均值。

2)根据锅炉始裂处结构与材质,按本文之3中表1取空气冲击波能量系数η。

3)由求得的W1与η,按式(3)得爆炸全部能量Wo。

4)设一始裂压力值,按锅水与蒸汽的容积V′、V″,并按图3与式(1)求得一Wo,如此Wo与3)按冲击波能量系数计算的Wo基本一致,则所设始裂压力值即被确定。

应指出,根据爆炸现场破坏情况确定的冲击波超压Δpmax,以及根据锅炉始裂处结构与材质取的空气冲击波能量系数η,皆有一定的近似性。因此,应尽可能多点取值,并各取平均值来确定始裂压力。

5.2 汽水爆炸始裂压力估算与事故分析示例

例1:KZL2-8型(2t/h,0.8MPa表压)锅炉爆炸始裂压力估算与事故原因分析[18]——含锅炉房炸毁对冲击波能量的吸收份额

1)情况调查。

爆炸事故死亡5人、重伤3人、轻伤2人,锅炉房遭毁灭性破坏。

爆炸后,锅炉本体翻转180°,落在距锅炉基础5m处。

锅炉运行仅一年,无水垢。锅炉后管板4根短拉撑全部拉脱,沿第一排孔桥与扳边处撕开一块1300×560mm管板,飞出125m。

安全阀堵死失效,分汽缸主汽阀关闭。

2)金属材料鉴定。

化学、机械、金相、硬度性能全合格;断口分析正常。

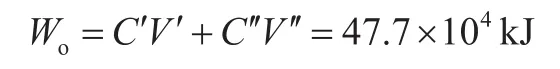

3)始裂压力估算。

距锅炉5m处钢筋混凝土结构锅炉房严重坍塌,参照表2,取Δpmax≈0.3MPa。

由式(2)得爆炸中心(锅炉处)的冲击波能量:

由式(3)得爆炸全部能量:

爆炸前的水、汽容积V′、V″各为4.3m3;

由式(1)得:

它接近前述按冲击波能量系数计算所得的48×104kJ,则所设始裂压力基本正确。

始裂压力3.3MPa已达额定设计压力0.8MPa的4.1倍,表明破裂处的强度足够。

4)结论。

锅炉强度设计合理;主要是管理不善、司炉责任心不强造成的典型超压爆炸事故。

注:距锅炉50m处另一车间大部分玻璃破碎,参照表2,取Δpmax≈0.005MPa。

由式(2)得冲击波能量:

锅炉处冲击波能量因锅炉房破坏会被吸收一部分,则初始W1≈12×104kJ被吸收了37.5%。表明钢筋混凝土结构锅炉房破坏吸收了三分之一多的冲击波能量。

例2:DZL型(4t/h,1.25MPa)锅炉爆炸始裂压力估算与事故分析——含墙壁反射波的增大倍数

1)情况调查。

当场3人死亡;距锅炉5m处轻钢结构暂设锅炉房完全炸毁;锅壳整体(含内部烟管及锅内部件)飞离距锅炉房约500m。

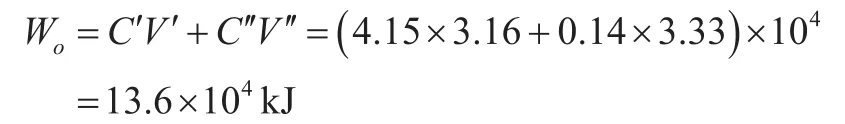

2)始裂压力估算。

距锅炉5m处轻钢暂设结构锅炉房完全炸毁,参照表2,取Δpmax≈0.1MPa。

由式(2)得:

按表1取冲击波能量系数η=0.2(后管板孔排处起爆)。

则爆炸全部能量:

设始裂压力为0.85MPa,按图 1,

得爆炸全部能量:

与前述按冲击波能量系数计算得到的Wo基本接近,则所设始裂压力为0.85MPa基本正确。

始裂压力为0.85MPa,仅为额定设计压力1.25 MPa的0.68倍。

3)事故分析。

此例爆炸物体抛出距离达500m是可能的,计算分析见本文3.2;此外,锅壳爆炸于后管板大开口,锅内全部介质瞬间向后喷射,使得锅壳受到向前飞行的强大推力,也促使锅壳飞行较远。

注:距锅炉约在无损坏的墙附近工人致死,参照表3,取Δpmax≈0.08MPa。

由式(2)得:

则反射波能量约为入射波(2.65×104kJ)的1.9倍。可见,锅炉房墙壁的反射波占有较大的能量份额[11,19]。

[1]李之光,蒋智翔.锅炉受压元件强度[M].北京:技术标准出版社,1980.

[2]李之光.锅炉强度标准应用手册(增订版)[M].北京:中国标准出版社,2008.

[3]吴旭正.特种设备典型事故案例集(2005-2013)[M].北京:化学工业出版社,2015.

[4]国家质检总局特种设备事故调查处理中心.特种设备典型事故案例集[M].北京:航空工业出版社,2005.

[5]林志宏,刘新宇.特种设备事故防范与案例剖析[M].北京:中国计量出版社,2008. [6]李之光,刘时风,林抚生,等.锅炉热态爆炸的实验研究[J].锅炉压力容器安全,1989,5(02):29-36.

[7]孙庆军.锅炉热态爆炸能量的实验研究[D].哈尔滨:哈尔滨工业大学,1986.

[8]孙庆军,李之光,刘曼青,等.锅炉热态爆炸能量的实验研究[J].工业锅炉,1994,(04):14-18+22.

[9]李之光.锅炉受压元件强度中的若干问题.锅炉压力容器安全技术论文集[C].鞍山市锅炉检验研究所,1981.

[10]野原石松.压力容器[M].共立出版株式会社,1970.

[11]炸药理论编写组.炸药理论[M].北京:国防工业出版社,1982.

[12]郝志坚,等.炸药理论 [M].北京:北京理工大学工业出版社,2015.

[13]李之光.相似理论与模化(理论及实用)[M].北京:国防工业出版社,1982.

[14]隋树元,王树山.终点效应学[M].北京:国防工业出版社,2000.

[15]张新梅,陈国华.爆炸碎片抛射速度及飞行轨迹分析方法[J].华南理工大学学报(自然科学版),2009,37(04):107-110.

[16]赵雪娥,孟亦飞,刘秀玉.燃烧与爆炸理论[M].北京:化学工业出版社,2016.

[17][美]唐纳德·卢卡奇,[美]西德尼·雅.弹道学——枪炮弹药的理论与设计[M].韩珺礼译.北京:国防工业出版社,2014.

[18]何子深,孙庆军.一起锅炉爆炸事故原因分析[D].黑龙江劳动厅,1998.

[19]金韶华,松全才.炸药理论[M].西安:西北工业大学等出版社,2010.

Characteristics of Boiler Steam-water Explosion and the Fracture Pressure Estimating Method

Liang Yaodong Li Zhiguang

(Beijing Shengchang Zhi-guang Boiler Research Center Beijing 102600)

Based on the theory analysis of explosion and test result of boiler real explosion, the steam-water explosion energy and instantaneous power, pressure change process of explosion, the necessary condition to cause explosion, air shock wave energy coef fi cient and so on have carried on the comprehensive discussion, and the fracture pressure estimation method is given.

Boiler Steam-water explosion Explosion energy Fracture pressure Air shock wave energy coef fi cient Estimation method Accident analysis

X933.2

B

1673-257X(2017)09-0034-05

10.3969/j.issn.1673-257X.2017.09.007

梁耀东(1960~),男,本科,总工程师,高级工程师,从事锅炉及热能设备的设计与研发工作。

梁耀东,E-mail: 13901211869@163.com。

2016-12-06)