机械加工表面粗糙度对4130X钢在0.5%NaCl溶液中的腐蚀性能影响

2017-10-25于宇新张雪涛寿比南

郭 静 赵 博 于宇新 张雪涛 徐 彤 寿比南

(中国特种设备检测研究院 北京 100029)

机械加工表面粗糙度对4130X钢在0.5%NaCl溶液中的腐蚀性能影响

郭 静 赵 博 于宇新 张雪涛 徐 彤 寿比南

(中国特种设备检测研究院 北京 100029)

本文采用动电位极化、电化学阻抗谱、微观形貌观测等方法研究了不同表面粗糙度的4130X钢在质量分数为0.5%NaCl溶液中的腐蚀行为。实验结果表明,随表面粗糙度下降,试样表面积变化不大,其自然腐蚀电位下降,然腐蚀电流密度降低,电荷转移电阻降低,腐蚀反应剧烈程度整体有所下降。微观形貌显示,在反应发生初期,试样表面首先于凸起位置发生腐蚀,并且随腐蚀反应的进行逐渐扩展至试样整体表面。表面粗糙度对腐蚀反应影响主要来源于试样表面的几何形状差异、电化学活性差异和表面状态差异。

4130X钢 表面粗糙度 腐蚀

腐蚀作为一个重要因素,在承压设备行业中的影响贯穿了其设计、建造以及使用的全流程环节[1]。在多数承压设备中,由于使用环境较为复杂,金属材料表面往往直接与环境介质接触,为腐蚀反应特别是电化学腐蚀的发生提供了必要条件[2,3]。因此,材料的表面状态的差异是影响材料腐蚀的最重要因素之一。有学者认为,金属材料的表面微观结构对金属的腐蚀反应具有重要作用,其可带来材料表面的物理与化学性质差异,与近表面离子吸附产生交互作用,在纳米尺度对材料的表面反应产生影响[4,5]。同时,金属类固体物质的电化学性质会由于表面粗糙度的不同带来显著的其表面效应,进而引发腐蚀反应相关的物理量的改变,从而影响到腐蚀反应的进行[6-8]。但是,对于传统加工工艺带来的表面性质差异进而导致金属腐蚀性质的变化,则不在传统材料学研究范畴之内,相关研究较少涉及[9]。有学者认为机械抛光处理可有效提高钝化态金属的耐腐蚀性能,其原因是机械抛光降低了表面钝化膜的载流子密度(供体和受体),并增大了钝化膜的阻抗,提高了钝化膜的致密性和保护性,能够有效抑制金属的进一步腐蚀[10]。此外,喷丸处理能改善金属表面的表面形貌和应力分布状态,也可能降低材料在特定环境中的应力腐蚀开裂敏感性[11]。Wang等通过一系列研究发现7000系列铝合金的耐蚀性能随常规打磨工艺带来的粗糙度不同而有很大的变化,其中表面打磨导致的表面纳米变形层是导致腐蚀电位击穿差异的重要因素[12-14]。此外,其他各国学者也已经对金属表面状态对腐蚀反应的影响进行了初步的研究,并形成了一定程度的共识性认知结果[15-18]。但是,目前对粗糙度影响材料表面腐蚀性能的分析多集中于在腐蚀溶液中钝化金属。现代承压设备特别是移动式承压设备多选用的高强度钢种,而对活化态金属在典型苛刻服役条件下表面状态对腐蚀的影响研究相对较少,无法对既有工程做出指导,存在一定的认知不足。因此本文采用腐蚀失重试验、动电位扫描、电化学阻抗谱和微观形貌观测等实验方法,研究了在质量分数为0.5%的氯化钠溶液中典型移动式承压设备用4130X钢在不同表面粗糙度下的腐蚀行为,以期能够深入探知表面粗糙度不同带来的表面状态变化对承压设备用钢的腐蚀行为影响,为相关承压设备工程进行技术指导。

1 实验材料及方法

实验所用材料为4130X钢,化学成分见表1。

表1 4130X钢的化学成分Wt/%

浸泡失重实验参照JB/T 7901—1999执行,其中浸泡试样尺寸采用50mm×25mm×4mm,腐蚀介质采用0.5%NaCl溶液,环境温度通过水浴锅控制为25℃,实验时间为72h。试样表面分别用水砂纸打磨逐级打磨至60#、150#、400#、800#、1000#、1500#和2000#,酒精擦拭后丙酮超声除油。

电化学实验结果由AMETEK P4000电化学工作站测得,采用标准三电极体系,其中工作电极为实验材料,参比电极为饱和甘汞电极(SCE),辅助电极为Pt。工作电极表面尺寸为10mm×10mm,背引铜导线并环氧树脂包封。其余实验参数与浸泡失重实验相同。电化学阻抗谱(EIS)的扰动电位为10mV,扫描频率范围为100kHz~10mHz,测试结束后采用Zsimpwin3.30软件进行数据结果处理。动电位极化实验扫描速率为0.5mV/s,扫描区间为相对开路电位-500~700mV。

每组试验均取五个平行试样的均值。

试样表面微观细节观察与表征采用HIROX 8700三维立体显微系统观测。实验的试样为两类,其一为经打磨后的原始试样表面,其二为经过短期腐蚀浸泡的试样表面。

2 实验结果

2.1 腐蚀失重实验

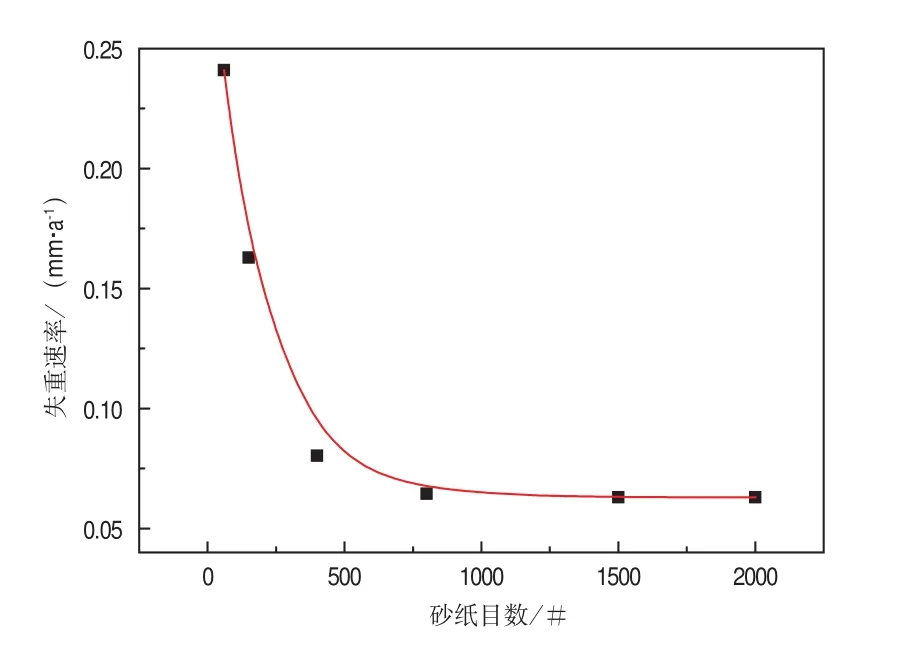

图1为 4130X钢在0.5%NaCl溶液中浸泡72h后的腐蚀失重结果。如图可知,随着试样表面粗糙度增大,腐蚀速率基本呈上升趋势。在2000#砂纸打磨的试样,失重速率为0.063mm/a,当粗糙度提高至60#砂纸打磨时,腐蚀速率增大为0.241mm/a。

图1 不同粗糙度与腐蚀速率关系曲线

2.2 动电位极化测试

图2为不同表面粗糙度的4130X钢在0.5%NaCl溶液中的开路电位Ec随浸泡时间的变化,图3为不同表面粗糙度的4130X钢在0.5%NaCl溶液中稳定状态下测得的极化曲线。由图2可知,在经过前期自然腐蚀电位快速下降过程后,随着腐蚀时间的增加,各个粗糙度条件下的自腐蚀电位呈现逐渐稳态下降的趋势。自然腐蚀电位随时间的变化曲线较为平滑,说明在测试时间内,试样表面状态未发生突变,腐蚀反应较为平稳且持续进行。

图2 不同表面粗糙度的4130X钢在0.5%NaCl溶液中的开路电位Ec随浸泡时间的变化

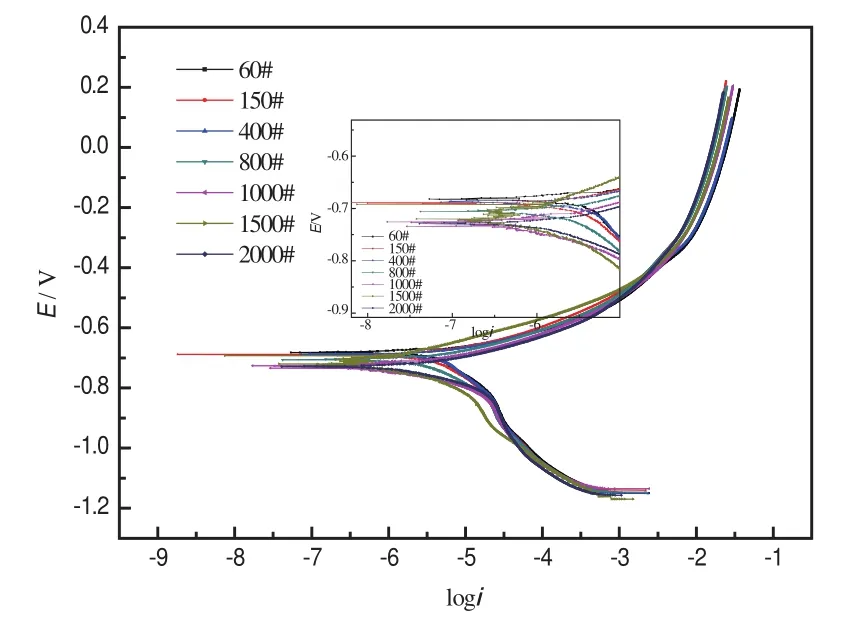

由图3可知,在不同表面粗糙度条件下,电极反应过程非常相似。4130X钢在0.5%NaCl溶液中阳极反应均呈现活化过程,阴极反应一定程度受到扩散控制。随着试样表面粗糙度的降低,自然腐蚀电位呈增大趋势,自然腐蚀电流密度增大。

图3 不同表面粗糙度4130X动电位曲线

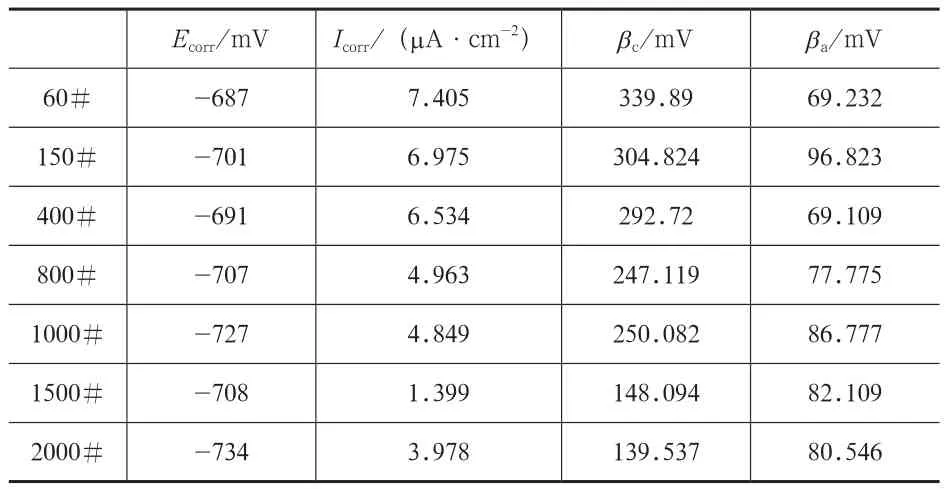

将图3中动电位极化曲线部分拟合结果提取出自然腐蚀电位Ecorr、自然腐蚀电流密度Icorr、阴极极化率βc和阳极极化率βa等4个腐蚀表征参数,其结果见表2。将表2中的4个腐蚀表征参数可视化,其结果如图4所示。

表2 4130X钢在0.5%NaCl溶液中的极化曲线参数

由图4可知,随着粗糙度增大,自然腐蚀电位Ecorr呈线性升高降趋势,其变化幅度较小,基本处于50mV以内。自然腐蚀电流Icorr同比呈增大趋势,其趋势拟合呈二次多项式形式。由图4还可知,随着粗糙度增大,阳极极化率变化趋势不明显,基本为水平直线。同时阴极极化率明显升高,其升高速率随粗糙度呈线性形式增加。说明腐蚀速率的变化主要由阴极过程控制。

图4 4130X钢在0.5%NaCl溶液中的Ecorr、Icorr、βc和βa随表面粗糙度变化

2.3 电化学阻抗谱

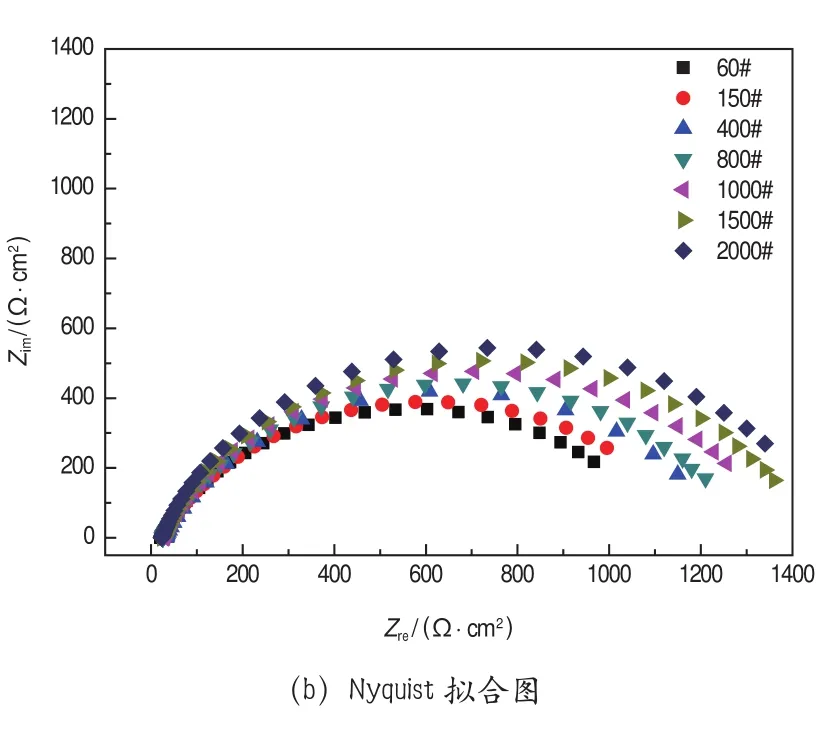

图5为不同粗糙度的4130X钢在0.5%NaCl溶液中的EIS实验结果。

图5 不同表面粗糙度4130X钢在0.5%NaCl溶液中的EIS实验结果

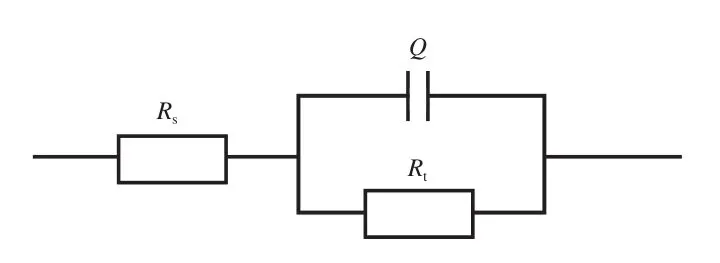

由图5可以看出,不同粗糙度的4130X钢试样的Nyquist图均为单一容抗弧,其电极表面反应受一个时间常数控制。参照常规碳钢的活化反应拟合电路[19],将图5中的各条曲线按照图6所示电路进行拟合,其拟合的Nyquist曲线如图5(b)所示。

图6 阻抗谱等效电路

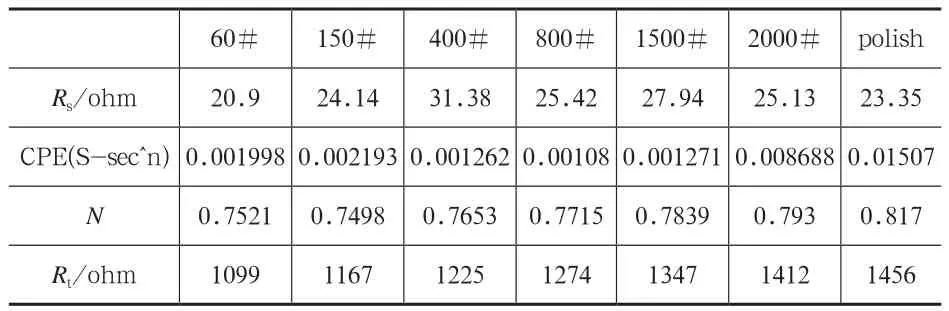

其中:Rs为溶液电阻,Ω;Rt为电极反应电阻,Ω;Q为常相位角原件,无量纲,将图5(b)中的各拟合元件求出数值,其结果见表3。

表3 阻抗谱等效电路参数值

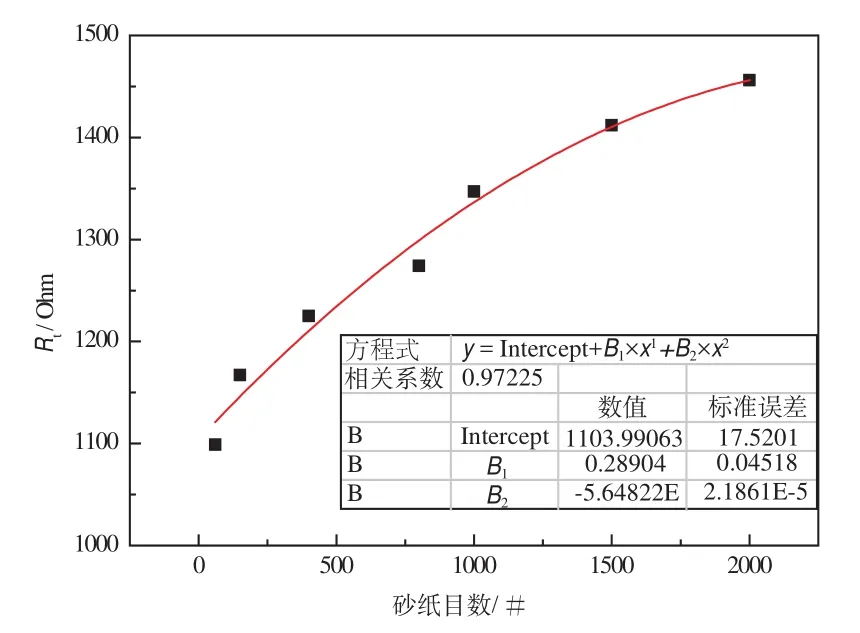

根据传统认知,Rs为溶液电阻,Rt为电荷转移电阻。其中Rt≈极化电阻Rp,即Rt与Icorr呈反比关系[20]。图7为Rt与试样表面粗糙度的关系,并对其进行拟合得出拟合曲线。由图可知,Rt与试样表面粗糙度呈反向变化,即随表面粗糙度的增大,Rt减小,腐蚀反应速率增大。

图7 Rt随粗糙度的变化

2.4 表面微观观察

图8为表面不同粗糙度的4130X钢表面形貌及其表面起伏曲线。由图可以看出,经过表面处理后,试样表面大部分区域呈不规则起伏形貌,相比2000#砂纸打磨的试样表面,60#砂纸打磨后波形的频率与幅值具有一定增大,粗糙度较大的试样比粗糙度较小的试样能容纳更多的波峰和波谷。

图8 不同表面粗糙度的4130X钢表面形貌与曲线

由计算可知,单位长度下,不同试样曲线变化不大,其中表面经60#砂纸打磨后的试样表面实际表面积仅比理论表面积大0.2%左右,且随着表面粗糙度降低,实际表面积与理论表面积的差值逐渐减小。其变化幅值小于均匀腐蚀失重、自然腐蚀电流Icorr和电荷转移电阻Rt的拟合结果。由此可知,腐蚀速率的变化不仅仅由表面积变化所得,也与电极表面反应的本征过程有关。

图9 不同表面粗糙度的4130X钢曲线变化

图10为经60#砂纸打磨的4130X在0.5%NaCl溶液中腐蚀行为随浸泡时间的变化。由图10可知,在浸泡时间为5min时,试样表面开始出现腐蚀痕迹,腐蚀位置早期主要起始于试样表面的波峰位置,在波谷部位发生腐蚀的情况相对较少。随着腐蚀行为的发展,腐蚀反应逐渐由波峰部位向波谷部位转移,腐蚀反应在试样表面逐渐趋同一致。

表4 不同表面粗糙度的4130X钢曲线变化量

图10 经60#砂纸打磨的4130X在0.5%NaCl溶液中腐蚀行为随浸泡时间的变化

3 分析讨论

4130X造成腐蚀表面状态的主要差异可能来源于三个方面:

其一是试样表面起伏带来的反应电化学活性差异。Li等人[21]研究指出,金属表面的腐蚀反应速率随样品表面粗糙度增大而增快。其原因为样品表面的波峰位置处能提供比波谷处更高的电化学活性,使得金属表面电子更加容易与环境介质发生反应。在其进行的扫描开尔文实验中,采用试样表面起伏简化为正弦波结合空间点阵计算的方法,认为波峰处和波谷处的电子逸出功分别为φp、φv,二者的电子逸出功函数差为Δφ,其计算公式见式(1)、式(2)。

由公式可知,当材料表面的粗糙度越大时,材料的电子逸出功函数差Δφ越大,相应的反应速率差异越大。

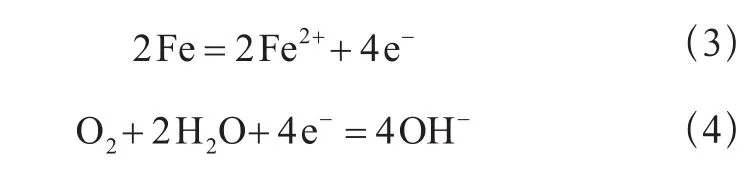

其二是来自于试样表面的几何形状引起的长期电极反应速率变化。既往研究可知,在中性或者碱性溶液中,一般碳钢的活化反应过程阴阳极分别发生Fe的溶解反应和O的去极化反应,其反应方程式见式(3)和式(4)。

此时,电极表面的Fe2+与腐蚀反应产物生成一系列水合铁氧体难溶性沉淀物腐蚀产物沉淀于试样表面,对腐蚀反应进一步发生具有一定的阻碍作用。

由反应方程式可知,腐蚀产物的生成与Fe2+的扩散有关。根据菲克第一扩散定律,腐蚀生成水溶性离子Fe2+的扩散过程与扩散速率有关,其方程式见式(5)。

式中:

D——扩散系数,

A——扩散通道表面积,

在相同的反应体系中,扩散系数D相同,因此Fe2+的扩散速率与表面积A和浓度梯度相关。试样表面粗糙度增大时,试样表面曲线起伏更大,波峰更加尖锐,因此浓度梯度更大,同时曲率半径更大,扩散通道表面积A更大。因此减少了腐蚀产物在波峰处的堆积,增大了波峰部位的反应速率。

其三是塑性变形提高了金属表面活性,促进了腐蚀反应发生。增加了金属表面的微观残余应变,提供了更多的电化学活性位置,产生了力学——化学的交互作用,从而促进了金属的腐蚀。有研究表明打磨样品表面的硬化层厚度随打磨粗糙度降低而下降。其近表面存在较高的残余应变,同时位错和滑移带等缺陷的密度也较高,这些位置的电化学活性较高,是腐蚀优先发生的位置[22-23]。

4 结论

1)由以上实验结果可知在不同粗糙度情况下,4130X在0.5%NaCl溶液中电极反应过程非常相似,阳极反应均呈现活化过程,阴极反应一定程度受到扩散控制影响。随着试样表面粗糙度的增大,自然腐蚀电位呈增大趋势,自然腐蚀电流密度增大。随着粗糙度增大,阳极极化率变化趋势不明显,阴极极化率明显升高,腐蚀速率的变化主要由阴极过程控制。腐蚀速率的变化不仅仅由表面积变化所得,也与电极表面反应的本征过程有关。腐蚀位置早期主要起始于试样表面的波峰位置,在波谷部位发生腐蚀的情况相对较少。随着腐蚀行为的发展,腐蚀反应逐渐由波峰部位向波谷部位转移,腐蚀反应在试样表面逐渐趋同一致。

2)试样表面起伏造成反应电化学活性差异;试样表面的几何形状引起长期电极反应速率变化;塑性变形提高金属表面活性促进腐蚀反应发生是4130X造成腐蚀表面状态的差异的可能来源。

[1]寿比南.国际承压设备标准的技术发展趋向以及对我国的影响[A].第六届全国压力容器学术会议压力容器先进技术精选集,2006,4. 杭州.

[2]Liu Z Y, Li X G, et al. Stress corrosion cracking behavior of X70 pipe steel in an acidic soil environment[J].Corrosion science, 2008, 50(08): 2251-2257.

[3]郑津洋.我国承压设备学的研究现状和优先研究领域[J].石油机械,2005,33(03):21-24.

[4]Christopher A. Walton, M.F. Horstemeyer, Holly J.Martin, et al. Formulation of a macroscale corrosion damage internal state variable model[J].International Journal of Solids and Structures, 2014, 51(06): 1235-1245.

[5]Yuan li, Frank Cheng. Effect of surface finishing on early-stage corrosion of a carbon steel studied by electrochemical and atomic force microscope characterizations[J]. Applied Surface Science, 2016,336(03): 95-103.

[6]郭跃岭,韩恩厚,王俭秋. 表面状态对核级316LN不锈钢电化学腐蚀行为的影响[J]. 工程科学学报,2016, 38(01): 87-94.

[7]赵博, 杜翠薇, 刘智勇,等. 剥离涂层下的X80钢在鹰潭土壤模拟溶液中的腐蚀行为[J]. 金属学报,2012, 48(12):1530-1536.

[8]Hughes D A, Hansen N. Graded nanostructures produced by sliding and exhibiting universal behavior[J].Physical Review Letters, 2001, 87(13): 182-184.

[9]王珊珊. 时效处理及表面磨削对7xxx系铝合金局部腐蚀行为的影响[D]. 哈尔滨:哈尔滨工业大学,2015.

[10]蔡志刚, 王永东, 苏诚,等. 喷丸覆盖率对800合金传热管残余应力和抗应力腐蚀开裂性能的影响[J].上海大学学报(自然科学版), 2015, 21(02):170-176.

[11]Lei Han, Shizhe Song. A measurement system based on electrochemical frequency modulation technique for monitoring the early corrosion of mild steel in seawater[J].Corrosion Science, 2008, 50(06): 1551-1557.

[12]Wang S S, Jiang J T, Dai S L, et al. Effect of Surface Roughness on Breakdown Behavior of Al-Zn-Mg-Cu Alloy[J]. Journal of the Electrochemical Society,2014, 161(09): C433-C440.

[13]Wang S S, Frankel G S, Jiang J T, et al.Mechanism of Localized Breakdown of 7000 Series Aluminum Alloys[J]. Journal of the Electrochemical Society, 2013, 160(10): C493-C502.

[14]Wang S S, Jiang J T, Fan G H, et al.Microstructure evolution in abrasion-induced surface layer on an Al-Zn-Mg-Cu alloy[J]. Materials Characterization,2014, 98(12): 18-25.

[15]Han L, Song S. A measurement system based on electrochemical frequency modulation technique for monitoring the early corrosion of mild steel in seawater[J].Corrosion Science, 2008, 50(06): 1551-1557.

[16]Sha G, Tugcu K, Liao X Z, et al. Strength, grain refinement and solute nanostructures of an Al-Mg-Si alloy (AA6060) processed by high-pressure torsion[J].Acta Materialia, 2014, 63(02): 169-179.

[17]Ohsaki S, Hono K, Hidaka H, et al. Characterization of nanocrystalline ferrite produced by mechanical milling of pearlitic steel[J]. Scripta Materialia, 2005, 52(04):271-276.

[18]李东, 毛卫民. 晶面指数对高纯铝表面腐蚀发孔的影响[J]. 中国有色金属学报, 2008, 18(10):1802-1806.

[19]Wan H X, Du C W, Liu Z Y, et al. The effect of hydrogen on stress corrosion behavior of X65 steel welded joint in simulated deep sea environment[J]. Ocean Engineering, 2016, 114(03): 216-223.

[20]Rubaye A Y I, Abdulwahid A A, Al-Baghdadi S B,et al. Cheery Sticks Plant Extract as a Green Corrosion Inhibitor Complemented with LC-EIS/MS Spectroscopy[J].International Journal of Electrochemical Science, 2015,10(10): 8200-8209.

[21]Li W, Li D Y. Influence of surface morphology on corrosion and electronic behavior[J]. Acta Materialia,2006, 54(02): 445-452.

[22]Zhiming Zhang, Jianqiu Wang, En-Hou Han, et al. Characterization of Different Surface States and Its Effects on the Oxidation Behaviours of Alloy 690TT[J].Journal of Materials Science & Technology, 2012,28(04): 353-361.

[23]韩恩厚. 核电站关键材料在微纳米尺度上的环境损伤行为研究——进展与趋势[J]. 金属学报, 2011,47(07):769-776.

Effect of Surface Roughness on Corrosion Behavior of 4130X Steel in 0.5% NaCl Solution

Guo Jing Zhao Bo Yu Yuxin Zhang Xuetao Xu Tong Shou Binan

(China Special Equipment Inspection and Research Institute Beijing 100029)

In this paper, the corrosion behavior of 4130X steel with different surface roughness in 0.5%NaCl solution was studied by means of dynamic potential polarization, electrochemical impedance spectroscopy and microscopic morphology observation. The experimental results showed that when the surface roughness decreased,the specimen surface area had no obvious change, the corrosion potential decreased, the corrosion current density decreased, the charge transfer resistance decreased, and the corrosion reaction intensity overall declined. The micro morphology showed that in the initial stage of the reaction, the sample surface is corroded at the raised position, and gradually extended to the whole surface of the sample with the corrosion reaction. The in fl uence of surface roughness on the corrosion reaction is mainly derived from the geometry difference, the difference of the electrochemical activity and the difference of the surface state of the sample.

4130X steel Surface roughness Corrosion

X959

B

1673-257X(2017)09-0025-09

10.3969/j.issn.1673-257X.2017.09.006

郭静(1987~),女,硕士,工程师,从事材料腐蚀与老化研究工作。

赵博,E-mail: zhaobo19840626@163.com。

本文由“高温熔融盐对典型结构材料的腐蚀性能研究”(编号:2016QK206)项目资助

2017-03-23)