海洋石油工程固定式导管架平台TKY节点的焊接

2017-10-23孙志广

孙志广

海洋石油工程固定式导管架平台TKY节点的焊接

孙志广

(海洋石油工程股份有限公司,天津300461)

导管架作为海洋石油工程固定式平台的支撑结构物,是由钢管相贯焊接而成的空间桁架结构,其中TKY节点是其最主要的焊接结构,其焊接质量直接决定了固定式平台的安全性和使用性。文中以东海某固定式导管架平台为例,重点从该平台建造中TKY节点的焊接工艺设计、TKY节点焊接作业所需焊工资质要求、TKY节点制备的注意事项、TKY节点的焊接质量控制和TKY节点的焊接裂纹返修等方面进行讨论。

海洋石油工程 固定式平台 导管架 管相贯节点

0 序 言

海洋石油工程固定式导管架平台是海上油气资源开采中应用最为普遍的一种结构形式,而作为此种平台形式基础的导管架是由钢管相贯焊接而成的空间桁架结构,大型管相交节点(TKY节点)是其最主要的焊接结构。由于节点数量多、管壁较厚、工作量大,焊接及切割质量要求均很高,以免增加应力集中,降低结构的疲劳寿命。文中以东海某平台为例重点介绍固定式导管架平台TKY节点的焊接。

1 工程实例

文中示例平台位于东海某区域80.7 m水深,为4腿8裙桩式结构,设计寿命25年。导管架重2 600 Mt,工作点尺寸 12.3 m ×16.3 m,底盘尺寸为 27.5 m ×34.0 m,共5个水平层。上部组块2 583 Mt,共4层甲板,结构尺寸38.0 m ×27.0 m ×23.3 m(长 ×宽 ×高),如图1所示。

图1 某固定式平台

2 TKY节点焊接工艺设计

2.1 TKY节点详图及焊缝外形要求

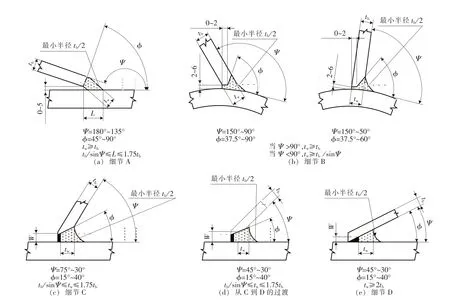

作为主要受力承载结构的TKY节点,还要承受风暴潮、波浪等极端载荷,主管和支管连接处的应力集中很高,极易产生疲劳破坏。通常以打磨焊缝外形圆滑过渡及接头全熔透等措施有效改善TKY节点的疲劳性能。示例平台全熔透TKY节点接头形式详图及对厚截面或有疲劳要求时焊缝外形要求如图2~3所示。

2.2 焊接工艺

示例平台导管架主结构用钢为船用结构钢D36,管相交的TKY节点用钢为D36-Z35。焊接执行标准为 AWS D1.1—2010《Structural Welding Code - Steel》。结合标准、业主规格书要求,以及施工现场的实际施工条件设计的TKY节点焊接工艺为以下两种。

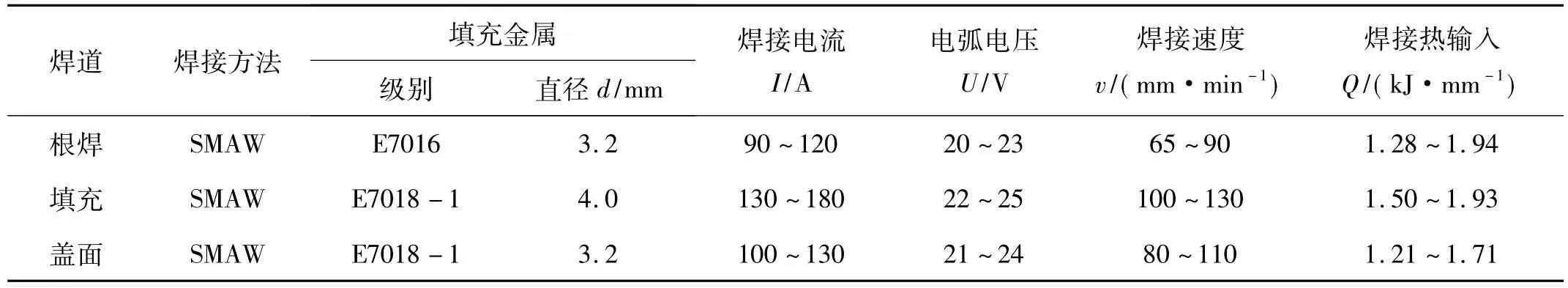

(1)焊条电弧焊(SMAW),支管角度≥15°:限定管径355 mm及以上,厚度12.7~50 mm;使用的焊材组合为 LB-52U(E7016)/GHE58-1(E7018-1),采用的主要焊接工艺参数见表1。预热温度及层间温度设计范围:12.7 mm≤母材厚度T≤38 mm,最低预热温度40℃,最大层间温度220℃;38 mm<母材厚度T≤50 mm,最低预热温度65℃,最大层间温度220℃。

(2)焊条电弧焊 +CO2气体保护焊(SMAW+FCAW-G),支管角度≥30°:限定管径168 mm及以上,厚度 8~80 mm;使用的焊材组合为 LB-52U(E7016)/GFL-71Ni(E71T-1C-J)。采用的主要焊接工艺参数见表2。

图2 全熔透TKY节点详图及对厚截面或有疲劳要求时焊缝外形要求-SMAW

图3 全熔透TKY节点详图及对厚截面或有疲劳要求时焊缝外形要求-SMAW+FCAW-G

表1 焊条电弧焊(SMAW)焊接工艺参数

表2 焊条电弧焊+CO2气体保护焊焊接工艺参数

预热温度及层间温度设计范围:8 mm≤母材厚度T≤38 mm,最低预热温度40℃或者彻底除湿,最大层间温度250℃;38 mm<母材厚度T≤50 mm,最低预热温度65℃,最大层间温度250℃;50 mm<母材厚度T≤80 mm,最低预热温度110℃,最大层间温度250℃。

另外,两项焊接工艺均可用于TKY节点一次焊接返修。焊接返修的预热温度在设计焊接工艺基础上增加50℃。

3 TKY节点的焊接

3.1 焊工资质要求

(1)脱模剂喷涂不均匀。轨枕专用脱模剂采用空气压力喷枪以雾化状喷出,模具两端喷涂不均匀会导致轨枕与模具之间的摩擦力不同,轨枕脱模时两端不能同时脱出出现挡肩裂纹。对作业人员加强教育培训,规范作业人员操作,使脱模剂喷涂均匀,易于做到。

在美国焊接协会规范AWS D1.1—2010《Structural Welding Code-Steel》第4章中明确规定了对于TKY节点施焊作业的焊工技能要求:必须持有权威第三方认证的6GR位置焊工资质方可进行焊接作业;主管与支管斜交角小于30°时,还必须具有小角度焊工资质证书。

6GR位置焊工考试采用带限制环管对接斜45°固定试件。试件两管段外径相同,壁厚不相同,厚壁比薄壁至少大5 mm。通常采用φ219 mm×20 mm×200 mm与φ219 mm×12.7 mm×200 mm两管段进行考试。厚壁管段为直口,薄壁管段为37.5°坡口,如图4所示。

焊接试件完成后按标准进行外观检验、磁粉探伤、射线探伤或超声波探伤,所焊试件合格的焊工取得6GR位置焊接资质。考试合格标志着该焊工在海洋钢结构焊接位置达到了最高形式,但不代表焊接操作技能的最高技术水平。取得6GR焊接资质的焊工仍需要经过大量的生产实践和经验积累才能成为一名合格的TKY节点焊接操作者。在示例平台重要TKY节点以及焊接返修作业中,除必须持有6GR焊接资质外,要求施焊者取得该资质5年以上,且至少有两个项目TKY节点的焊接作业经验。

图4 6GR位置焊工考试试件

3.2 TKY节点制备

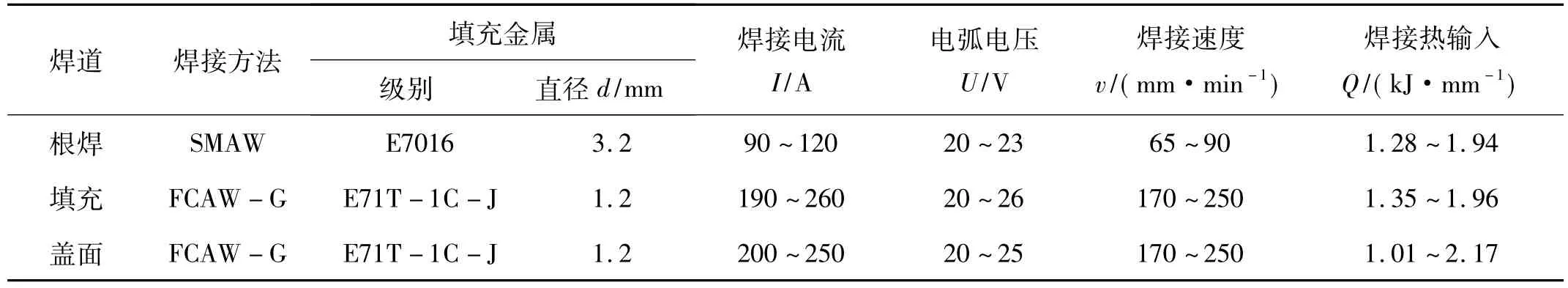

主管与支管连接处成TKY或复合型节点形式时,支管端部呈马鞍形,相贯接头分为趾部区、侧面区,过渡区及跟部区,如图5所示。

全熔透TKY节点,马鞍形支管端部必须切割出与主管适于熔透的坡口角度,该角度随支管与主管斜交角度不同以及相贯接头各区域支管母线与主管交点切线的交角(二面角Ψ)角度不同而异。同时,为确保TKY节点的制备质量,美国焊接协会规范AWS D1.1规定了节点的坡口形式、装配间隙以及钝边等参数,具体要求如图2~3所示。

图5 典型相贯节点

在马鞍口及坡口制备工作中需注意以下几点:

(1)支管与主管的0°,180°线以及脚印必须认真无误标记,避免现场装配出现不必要的误差或偏移。

(2)马鞍口及坡口的制备均通过数控切管机完成,但受管椭圆度以及存在纵缝等原因影响极易造成切口误差。因此,在完成切口工作后必须进行试装,如有必要进行现场划线修口。

(4)拉筋管制备过程中在距端部基准线内侧200 mm处标记样冲点,现场完成组装后在TKY节点的跟部、趾部及两侧等位置标注焊接间隙,为焊接完成后进行NDT探伤做必要准备。

(5)示例平台建造施工现场处于潮湿多雨的南方某城市,在现场组装后经质量控制工程师确认坡口等满足施工要求后,涂防锈漆对坡口加以保护。

3.3 TKY节点焊接质量控制

海洋石油平台建造中TKY节点的焊接质量控制是整个项目质量管理的重点和难点。现就示例平台TKY节点焊接质量控制的几个要点总结如下:

(1)创造良好的焊接环境。首先,为焊工提供尽可能舒服的、便于操作的焊接位置,提供全面的劳动保护;其次,严格执行项目施工计划及工期要求,禁止给焊工制定严苛的工期要求,为焊工提供相对宽松的工期环境进行焊接作业。

(2)焊接工艺的执行。TKY节点施工作业中必须严格执行设计的焊接工艺,要求焊机必须可远程控制,便于随时调整位置及焊接参数。质量控制工程师负责监控焊接工艺执行情况,并完整填写TKY节点施工记录,内容需包括焊接时间、焊口编号、焊工编号、焊接工艺编号、预热温度、层间温度、焊接电流、焊接电压等参数。

(3)根焊及层间处理。施工现场TKY节点一般由两名焊工对称施焊。根焊起弧点以5点半位置或6点半位置为最佳,收弧点一般在12点位置,形成一道完整TKY焊口的焊接。(跟部位置中心为6点位置,趾部中心为12点位置)根焊中焊接接头处必须细心打磨成羽毛状,否则极易造成焊道根部缺陷,很难进行返修。根焊结束以及填充盖面焊接过程中,每层焊道必须进行适当的打磨作业,避免夹渣、未熔合等常规缺陷。

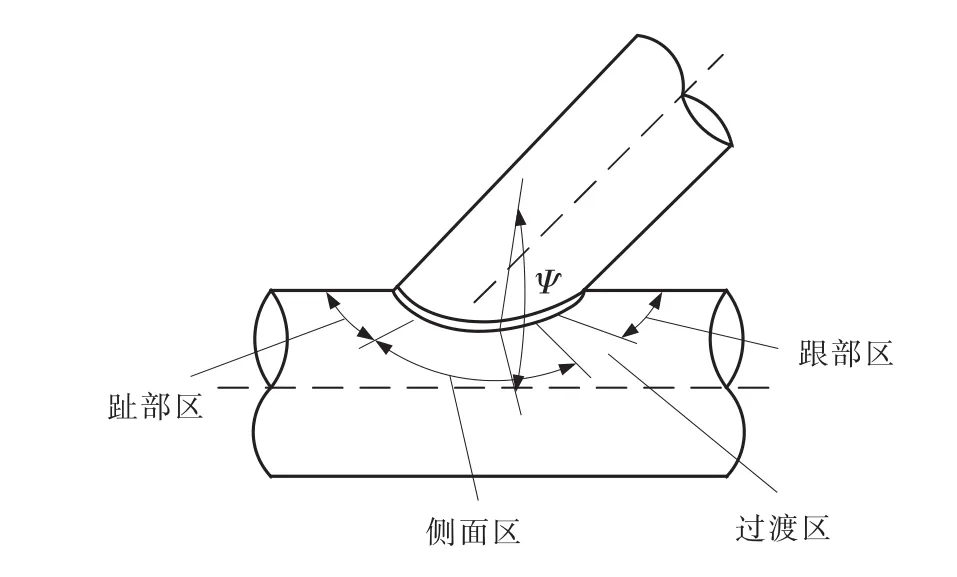

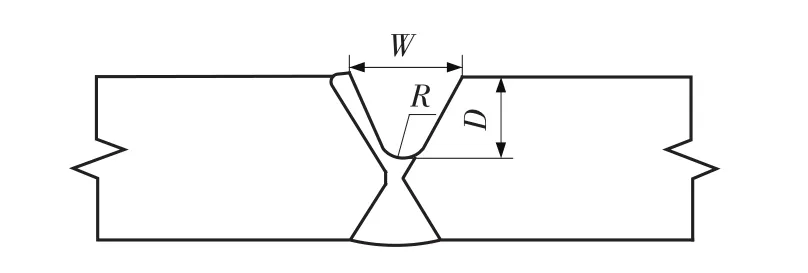

(4)TKY节点裂纹返修。①裂纹定位:为便于返修和裂纹位置追踪,在焊缝或母材表面标定X轴和Y轴作为裂纹定位的基准线,基准线的标识必须清晰可见,并标有相应刻度;标出每个裂纹的位置,并在旁边标注可准确定位裂纹位置的X值、Y值、裂纹深度Z值和裂纹长度L值;②裂纹去除和坡口准备:裂纹去除前须按焊接工艺要求进行预热,采用气刨或打磨的方式由距裂纹两端各5 mm向裂纹中间沿焊缝轴线方向进行裂纹去除。同时,为便于返修焊接,提高焊接质量,应沿焊缝轴线方向将裂纹前后各50 mm的焊缝金属去除。裂纹清除后坡口末端应为锥形,最小锥度为3∶1。坡口底部圆弧最小半径为5 mm,深度/宽度应小于1,如图6所示。对返修坡口进行磁粉探伤,确认裂纹是否完全去除。同时,记录需焊接的位置、深度及范围,供无损检测人员参考。③前消氢处理:对返修坡口及两端焊缝各200 mm进行前保温,保温温度250℃,保温时间根据焊缝厚度而定,每25 mm保温1 h,最少保温1 h,最多4 h;④焊接:选择经验丰富的焊工严格按焊接工艺进行返修作业。同时,注意必须在坡口内进行引弧;焊接时,每层焊道要清理干净,以免产生夹渣等焊接缺陷;焊接时采用短弧摆动,窄焊道操作。整个返修焊接必需连续性一次焊完,焊接过程不允许中断,如遇不可抗原因中断焊接,焊道及周围必须进行保温,重新焊接前必须用电加热片重新预热并做好相应记录;⑤后消氢处理:焊缝盖面前,将电加热片贴至焊道两侧,待焊接完成后立即对返修焊缝及两端原焊缝各200 mm进行250℃保温,保温时间根据焊缝厚度而定,每25 mm保温1.5 h,最低保温2 h,焊缝保温后缓冷;⑥无损检验:返修作业完成48 h后,对返修区域进行磁粉探伤、超声波探伤,确认无任何缺陷存在。

图6 焊接返修坡口形式

4 结 语

文中以如何更好地控制TKY节点的焊接质量为出发点,结合生产实例从诸多方面介绍了海洋石油工程固定式导管架平台TKY节点的焊接,希望能够为类似项目的TKY节点焊接工作提供些许指导和借鉴。

TG457

2017-02-13

孙志广,1983年出生,学士,工程师。主要从事海洋石油工程项目管理、焊接工艺研究等工作,已发表论文10余篇。