脉动式生产在航天器AIT中的应用探索

2017-10-23北京卫星环境工程研究所赵晶晶张立伟陈昊

◎北京卫星环境工程研究所 赵晶晶 张立伟 陈昊

脉动式生产在航天器AIT中的应用探索

◎北京卫星环境工程研究所 赵晶晶 张立伟 陈昊

航天器AIT是指航天器总装、集成、测试过程,是航天器研制过程中最为重要的环节之一,其实施质量直接影响航天器的可靠性、寿命及性能。多年来,总装及测试工作主要集中在固定工位实施完成,这种固定式装配模式对生产资源需求较多,人力资源占用大,自动化程度低,很大程度上制约了人力和设备等多种资源利用率的提高。

“十三五”以来,以导航卫星为代表的航天器批生产型号研制任务陆续进入AIT阶段,数量众多且研制周期紧张,对AIT实施单位计划制定、生产资源调配以及生产组织管控提出了严峻的挑战,现有的生产模式已难以满足日益增长的批生产型号AIT生产需求,成为制约航天器研制的主要瓶颈之一,亟待进行变革,以建立适应批生产型号任务的生产方式来提升航天器AIT能力。

一、国内外航天器AIT及生产模式特点

在欧美等主要航天器研制公司中,美国SpaceX公司在航天器研制方面采取扁平式、产品货架化AIT模式,实现了前后方人员的优化配置和发射任务的快速响应,降低了费用成本,简化了决策制定和传递的流程,有效地实现了产业的快速转型升级;波音公司CST-100飞船产品采用一体化设计技术和模块化、流程化的装配工艺执行模式,节约了大量研制成本,降低了飞船整体质量并加快了舱体的制造速度;欧洲泰勒斯阿莱尼亚公司采用技术岛式AIT模式,建立了一系列的“岛”来完成航天器AIT的各工序,整个“岛”列可以按流水线完成多个航天器的AIT工作,节约了大量研制时间,确保最短时间布置整个星座。

通过对国外航天器AIT生产模式的调研,针对单颗卫星研制的优化,行之有效的办法是整星的模块化、星上设备的去型号化、AIT环节的去冗余化以及从设计到制造过程的一体化和团队的扁平化。针对具有一定批次的卫星研制的优化,其办法是在单星研制优化的基础上,建立一批相对固定的、生产要素完整、作业工具专业且先进的生产单元或技术岛,让卫星在总装过程中各个专业的作业单元之间有序流动起来,由总装作业单元的需求直接拉动企业的全流程供应链。采用移动生产方式的快速化、批量化的卫星AIT是各个航天航空公司所追求的,采用装配线是世界主流的发展趋势,也是我国航天器制造技术发展必须经历的阶段。脉动式生产线是连续移动装配生产线的过渡阶段,其典型特征是产品按节拍间歇式移动,在不同工作站位内完成某阶段集成装配工作。

二、脉动式AIT生产线总体框架与技术途径

1.总体框架

脉动式AIT生产线总体框架主要由以下5个部分组成,分别是以先进制造工具(CAX)、制造执行系统(MES)、资源计划管理平台(ERP)为代表的AIT数字化设计平台、AIT全过程数据管理平台(PLM)、AIT生产过程数据采集与监控系统、脉动式生产线功能单元以及自动化/智能化的AIT生产装备,如图1所示。这5个部分是一个有机整体,形成一个完善的精益化工艺设计、脉动式生产、智能化决策、一体化数据采集的AIT生产线。

按照业务层面划分,脉动式AIT生产线可以分为生产管理层、生产设计层、生产实施层、数据采集层、支持层。通过物料管理及配送系统、生产管理系统、智能装备等环节,实现卫星按照一定的脉动节拍进行站位式生产,如图2所示。

2.生产线技术途径

一是航天器AIT流程再造。精益化生产设计是AIT集成生产化的前提。在生产设计环节实现精益化,减少型号AIT交叉、冗余环节,建立生产工艺状态基线,提高卫星批生产的近似度;其次,通过对具体AIT工作内容分析,细分形成若干个离散的总装生产功能单元,通过总装标准作业程序(SOP)的制定实现总装工艺定型,以SOP为技术基础对各功能单元内部的开工保障条件、输入文件、过程管理、人员技能、工装工具等均细化、量化、固化,为逐步实现总装过程的专业化操作奠定基础;最后,在生产功能单元重新整合的基础上进行AIT主线技术流程阶段性划分,在各阶段内实现AIT过程相关人员、场地、工装等生产要素的集成优化整合,同时保持各主要阶段内的生产周期均衡,以此作为后续生产线生产单元或工作站位划分的基础。此外,将辅线工作从主线流程中剥离,对于辅线生产单元进行专业化整合,形成若干个星下专业化生产支持单元。航天器AIT流程再造的目的是根据型号AIT生产任务、结合脉动式生产线的需求,对型号AIT过程进行流程再设计、优化和平衡,实现型号AIT按设定节拍进行作业。

二是生产管理模式重塑。首先,建立与生产线相适应的组织管理模式,形成以保质、高效完成批生产型号任务为管理目标的管理决策组织,从单型号目标管理转为进行全型号综合管理,同时负责批生产任务下AIT队伍建设、资源统筹、质量计划管控、技术攻关、经验总结提炼等管理工作;其次,采用信息化手段实现AIT生产智能管理与决策,通过产品全生命周期PLM、ERP、信息通信系统(PCC)和MES等现代化信息系统对生产线流转的全要素进行把控,实现准确的数据分析和实时状态显示,提升生产管理的资源配置优化、生产管理精细化和智能决策科学化水平;最后,采取与生产线相适应的生产要素管理措施,从“人、机、料、法、环”五大要素入手,形成一系列适用于型号AIT脉动式生产的生产要素管理措施,提高生产资源利用率。

三是集约化生产站位规划。工作站位是在流程再造的基础上,将具有相关性的若干个生产单元进行整合,形成针对同一型号目标和操作对象,在同一场地,固定的设施、工装条件下,由相对固定的人员进行工作的集合。从实际建设角度出发,航天器AIT生产线生产站位应以现有资源为基础,在保证现有型号任务正常进行的同时,通过合理规划重新整合现有资源,根据需求进行设备升级,分步开展建设工作。此外,在生产站位规划时要充分考虑对现有AIT生产资源的重新整合。对于AIT厂房中一些大型试验设备如力学振动台、空间模拟器等大型设备资源,站位划分需要重点围绕此类大型设备功能为核心进行场地、人员、设备、工装等要素的配置。

四是生产装备配置升级。生产装备配置升级主要包括2个方面。管理层面提高信息化程度,推广应用以ERP、MES、CAX、PLM为代表的数字化设计和管理系统是进行生产线智能化管理的基础;在执行层面,配置以AGV、工业机器人、自动货柜为代表的智能执行装备,实现自动化物流、智能化转运、自动化装配等功能,提高总装工作的自动化水平,同时构建卫星AIT研制的数据采集平台,基于生产数据采集框架中的各类采集单元对车间人员、设备、环境和型号产品状态进行紧密监控。通过有效的数据融合、抽取与分析处理,提炼出供管理指挥层决策所需的各类信息。

三、应用实践及效能分析

一是脉动式AIT生产线建设实践。

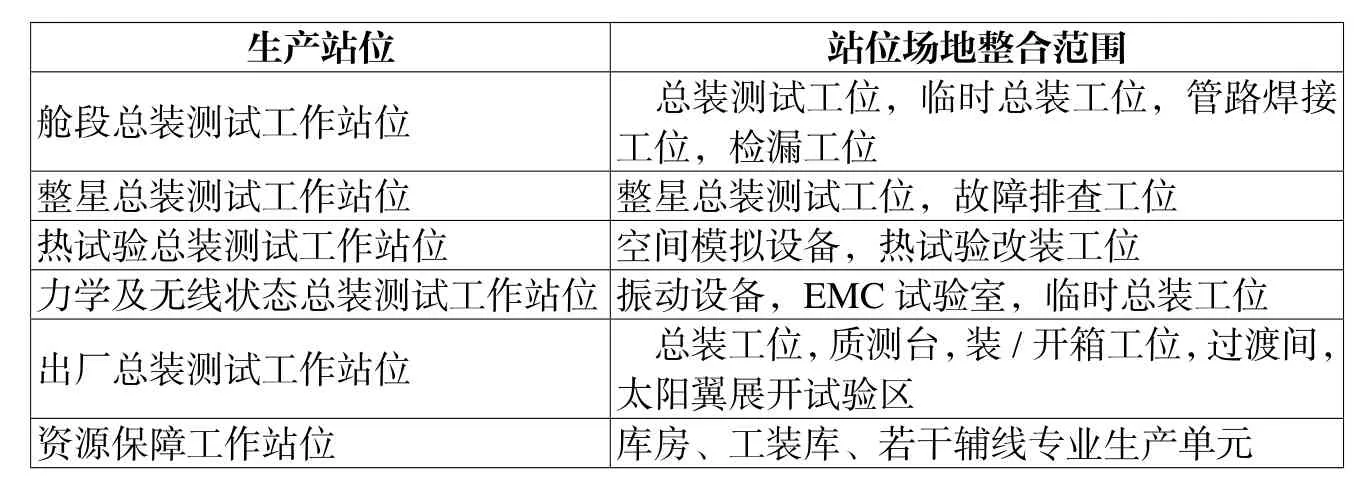

通过对某批生产型号卫星AIT研制流程进行流程再造,以60天为周期作为限定条件,综合考虑AIT生产过程中“人、机、料、法、环”等生产要素,将该型号主线AIT流程整合划分为五大阶段。按照主线流程再造后划分的工作阶段对现有场地资源进行重新整合规划,并将辅线作业单元与总装库房重新整合形成资源保障工作站位,共形成6个AIT工作站位,改变了以往一颗卫星固定一个工位的思想,通过对型号AIT过程进行流程再设计、优化和平衡,实现型号按设定节拍在不同的工作站位间进行脉动式流转。

基于流程再造,并考虑大型试验设备分布及厂房实际布局情况,将其主要划分为六大工作站位,见表1。其中力学试验工作区和热试验工作区分别以相关大型试验设备为核心进行配套,改装工作实施场地按照就近原则进行合理布局,并将总装工作中辅线工作进行整合,形成物料库房工作站,另外还兼顾考虑了AIT厂房的实际分布情况,重新规划后卫星在厂房内部进行脉动式流转。

二是脉动式AIT生产管理模式实践。

某型号脉动式生产线建设过程中,主要通过以下7个方面进行了AIT生产管理模式重塑,改变了单型号的组织管理模式。形成了以AIT经理为核心的组织模式,开展该批生产型号综合管理;通过PLM、ERP、MES三大系统信息整合,初步实现了生产线内全型号智能管控;建立了严格准入制度和现场管理制度,保证生产线稳定运行;采取“固定+流动”的柔性化人员配置策略,形成专业化的型号队伍;实施“去型号化”物料管理模式,缩短物料准备周期; 以首批型号AIT实施为基础,开展技术状态和实施基线定型;实施工装全型号统一规划投产,提高设备利用率,通过工艺装备升级,提高AIT自动化水平。

表1 某型号脉动式生产线场地规划

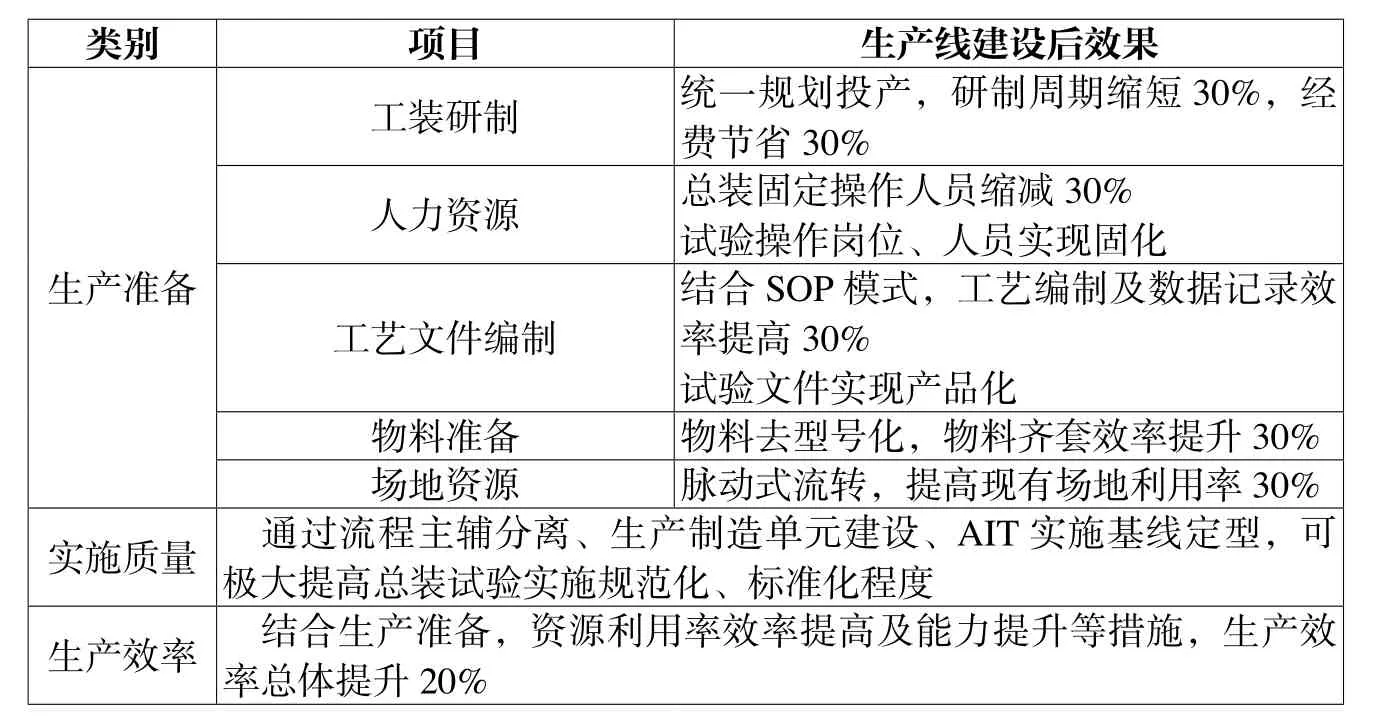

三是生产线建设前后AIT生产效能对比。

通过生产线建设规划及一系列能力提升措施,预计AIT生产效率总体可提升20%。具体效果对比,见表2。

表2 某型号脉动式生产线建设前后效果对比

航天器研制过程中,通过AIT流程再造、生产管理模式重塑、集约化生产站位建设规划及生产装备配置升级等具体实施途径,为脉动式生产线制造方式在批生产航天器AIT生产中进行应用提供了一条可行的探索思路,以达到提升航天器AIT实施质量、提高生产效率、满足批生产型号研制的任务需求的目的。