实用新型黄药合成混捏机改造研究

2017-10-21于新阳徐庆华

于新阳 徐庆华

摘 要:通过优化改造方案成功地将黄药合成车间现有1000L混捏机合成釜改造成2000L的合成釜,解決了传统混捏机生产过程中出现的产量低、能耗高、成本高、操作不方便及不安全等弊端,有效增加了产量,降低了成本,提升了公司在市场竞争中的地位。

关键词:2000L;混捏机;改造

1 引言

近两年来,恒邦助剂公司大力实施市场开发战略,抢抓机遇,不断调整市场战略布局,積极开拓国内外市场,产品市场占有率大幅提升。尤其自2015年,公司提出了“生产始终为经营服务”的经营理念,根据市场需求,生产适销对路的产品,国内市场重点开发了中国黄金集团、山东黄金集团、招金集团等大型企业集团,国外市场也成功开发了中亚、欧洲和南非等市场,产品订单不断增加,产量及销量达历史最好水平。随着国内外市场地不断开拓,公司现有的黄药生产装置及生产能力不能满足市场需求,产品一度出现供不应求。因此,黄药合成车间扩产改造势在必行。

为了以最少的投资实现产能扩大化,产量增长一倍以上的目的,在不扩建新的厂房及生产装置的前提下,对现有合成车间的生产设备进行改造。将现有的1000L的合成釜更换成2000L的合成釜,使单位时间内黄药的产量增加一倍。

2 传统混捏机的弊端

目前国内生产厂家的黄药合成混捏机均采用传统的1000L及1500L的混捏机,传统的设备存在以下几种弊端:①传统的混捏机加碱口在混捏机筒体上部的正中央,不利于加料,并且釜内反应不均匀,产品质量低。②传统的混捏机只有筒体内通冷冻盐水降温,降温面积不足。③传统的混捏机搅刀长度长,升温时增加电机负荷;④传统的混捏机放料口为气动插板阀,此阀与混捏机的筒体有5-10cm的间距,物料会在此处形成一层5-10cm的硬盖,操作工需要用铜棍去把它捅开,不仅增加工人的劳动强度,而且还会造成机械伤害。⑤传统的混捏机容积少,单位时间内产量低,成本高。

3 混捏机技术改造方案

新型2000L黄药合成混捏机的研究的目的是克服上述已有技术的不足,主要解决现有的黄药合成混捏机在生产过程中存在的产量低、能耗高、成本高、操作不方便及不安全等问题。

为了达到上述目的,新设计的新型2000L混捏机,此混捏机的特征在于:一是筒体直径缩小,筒体长度增大;二是筒体两侧的端盖设计成可以通冷冻盐水的端盖;三是把传动轴设计成中空的可以通冷冻盐水的传动轴;四是在传动轴上搅刀顶部加装一条螺带,螺带可以更好地使物料混合均匀;五是改变加碱口位置,六是将产品出口与改造后的球阀相连,改造后的球阀里的球面与混捏机内壁处在同一平面;七是筒体总容积增大。

4 新型混捏机与传统混捏机实验效果对比

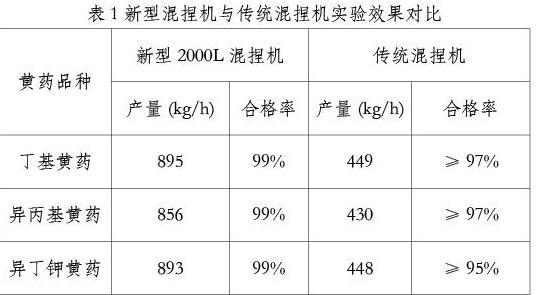

新型混捏机与传统混捏机在同样条件下进行生产比对。试验结果如表1:

结果分析:使用2000L黄药合成掍捏机,同样时间内,产量可增加一倍以上,吨电耗降低30%,吨成本降低60元。

5 混捏机技术改造后的有利效果

①缩小筒体直径,增加筒体长度,这样不仅增加了传热面积,而且通体细长,搅刀数量增加、长度缩短,药层厚度变薄,提高传热效果,缩短反应时间,生产效率更高。②把筒体两侧端盖设计成可以通冷冻盐水的端盖,这样就增加了传热面积,缩短反应时间,生产效率更高。③把传动轴设计成中空的可以通冷冻盐水的传动轴,这样也增加了传热面积,缩短反应时间。④搅刀顶部增加一条螺带,不仅可以使釜壁更清洁,有利于热量的传送,而且可以使物料混合更充分,缩短反应时间,节省能耗,生产效率更高。⑤混捏机加碱口偏离轴中心线,这样加入混捏机中的碱不易落在轴上,使碱与物料直接接触,反应平稳进行,而不会造成反应温度的急剧变化。⑥混捏机放料口由原来的气动插板阀改为手动球阀,且把球阀改造,使球阀的球面与混捏机内壁在同一平面上,避免了物料在放料口出结成硬盖,放料时要捅放料口,降低了劳动强度,保障了工人捅下料口时机械伤害的不安全因素。⑦混捏机总容积增大,单位时间内产量增大一倍以上,吨成本降低。

6 结论

新型2000L黄药合成混捏机,解决了现有的黄药合成混捏机在生产过程存在的产量低、能耗高、成本高、操作不方便及不安全的问题,有效增加了产量,降低了成本。通过定做的样机进行试验后发现,设别运转状况良好,各项技术指标均能达到要求,达到了预期的目的,同时也能满足市场需求,提升公司在市场竞争中的地位。

作者简介:

于新阳 (1969- ),男(汉族),山东烟台人,烟台恒邦化工助剂有限公司,工程师,主要从事选矿助剂工艺技术及研发工作。