油气回收有机膜技术在四川石化的应用

2017-10-21张宇恒李双喜张明坤

张宇恒 李双喜 张明坤

摘 要:本文主要介绍以聚二甲基硅氧烷复合膜的橡胶态分离膜用于油气/氮气分离的技术原理、及简单介绍实用于铁路装卸车油气回收、苯系物罐区油气回收的应用。

关键词:玻璃态高分子分离膜;聚二甲基硅氧烷;橡胶态高分子分离膜;板式膜元件;卷式膜元件

中国石油四川石化炼化一体化项目是中国石油为落实国家西部大开发战略、促进四川省地方经济发展而设立的大型石化项目。甲B和乙A类液体装车时产生的油气进行回收处理要求,尾气排放须达到《储油库大气污染物排放标准》(GB20950-2007)和《大气污染物综合排放标准》GB16297-1996标准。

以下阐述的是用于油气处理的有机物气体分离膜的油气分离原理,以及在四川石化铁路、公路装卸车设施及苯罐区油气回收油气回收的应用。

有机物气体膜及其分离技术原理

对有机物蒸气/空气混合物的分离。在油气回收领域的应用,通常采用的就是橡胶态高分子分离膜。分离膜是特性硅橡胶(PDMS-聚二甲基硅氧烷系列)高分子材料,经Dip-Coating(浸泡涂层)工艺,在多孔支撑膜(超滤膜)表面上复合成均質超薄分离功能层,此超薄层对混合气体具有特定的本征分离功能。

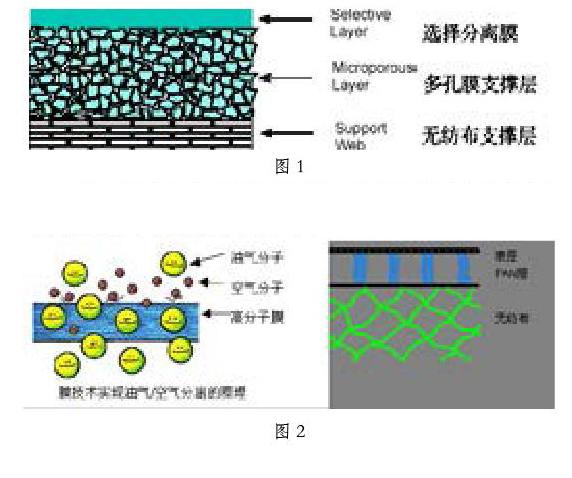

橡胶态高分子复合膜的结构由三层材料组成,其通用结构示意图(图1)如下:

当油气/空气混合物气体在压力驱动下与膜表面接触时,发生如下渗透行为(图2):

大分子有机物分子优先透过分离膜,在膜的另一侧得到富集从而可利用或进一步通过物理冷凝得到液态有机物;空气成分在膜的原进气侧被截留富集。

在油气回收的应用中,正是利用以上橡胶态高分子复合膜的油气分离特点,从而实现油气与空气分离的目的。

油气的回收是在喷淋塔中完成的。一是因为蒸汽带压,二是因为渗透物流再循环造成的物流富集。這就导致进入喷淋塔的物流为两相流-烃蒸汽和液态烃。系统利用罐区内的液体汽油作为压缩机的工作液和喷淋塔的吸收剂。

由罐区进入油气处理装置的一定质量的液体汽油,经过喷淋吸收后,以较多的质量流量流出油气处理装置。这样,回收的油气以液体形式返回了罐区,实现了油气的回收,而且对油品的品质没有影响。

四川石化公司全厂总运量1854.67×104t/a(运入量1003.9×104t/a,运出量854.77×104t/a)。其中管道运输量1328.33×104t/a,铁路运输量433.04×104t/a,公路运输量93.3×104t/a。液体产品铁路装卸车设施、汽车装车设施、洗槽站污油真空泵排气口产生的油气共设1套油气回收装置,油气回收装置内吸收塔回收的汽油通过泵打入汽油调合组分罐。

油气回收系统的控制采用PLC全过程自动控制系统,设置完善的报警和开停车联锁,并对过程参数、报警信息、操作参数等进行详细记录。油气回收控制系统由就地检测仪表、PLC系统及人机界面(HMI)组成;控制系统的输出信号满足上端的DCS系统通讯要求。油气回收装置设置完善的自动报警停车系统,当停车报警发生时,装置能自动进入紧急停车状态,且只有在报警原因得到妥善解决后,装置才能重新启动。特殊情况下,可以人工干预紧急停车。

项目于2009年4月破土动工,2012年年7月主体工程陆续中交,主体生产装置于2014年1月一次开车成功并进入试生产阶段。项目开车过程中未发生较大的安全生产事故,实现了“零事故、零污染、零泄漏、低排放”的目标。