热轧及再结晶退火对Mg-8Al-3.5Sr镁合金晶粒细化的影响

2017-10-20房璐璐范晋平赵洋强王浩查国正翟志哲华承健

房璐璐,范晋平,赵洋强,王浩,查国正,翟志哲,华承健

热轧及再结晶退火对Mg-8Al-3.5Sr镁合金晶粒细化的影响

房璐璐1,2,3,范晋平1,2,3,赵洋强1,2,3,王浩1,2,3,查国正1,翟志哲1,华承健1

(1太原理工大学材料科学与工程学院,山西太原 030024;2山西省新材料工程技术研究中心,山西太原 030024;3教育部新材料界面科学与工程教育部重点实验室,山西 太原 030024)

目前关于耐热镁合金的塑性变形及变形后的热处理工艺的基础研究相对较少,然而这又是镁工业发展的瓶颈,本文对铸态耐热Mg-8Al-3.5Sr镁合金固溶处理后进行不同压下量的热轧以及再结晶退火研究,利用光学显微镜和扫描电子显微镜研究试样的金相显微组织。研究结果表明:合金试样经380℃×24h固溶处理后显微组织内出现棒状Al4Sr相,晶界变得清晰可见且呈多边形化,平均晶粒尺寸为65μm;随热轧压下量的增加,平均晶粒尺寸呈下降趋势,压下量为80%时得到最佳显微组织,平均晶粒尺寸为26μm,当压下量继续增加到90%时,晶内出现大量裂纹;将该合金在300℃条件下保温1h,获得了等轴再结晶组织,平均晶粒尺寸进一步下降到21.5μm。再结晶退火温度过高时,晶粒呈现异常长大状态,同时会析出大量点状Mg17Al12相。

Mg-8Al-3.5Sr镁合金;晶粒细化;热轧;再结晶退火;显微结构

镁合金具有高比强、高比模、高阻尼以及优异的铸造、切削加工性能等优点,在汽车、电子、航天、国防等领域有着广泛的应用前景,但是密排六方(hcp)结构使得镁合金塑性、韧性差,从而限制了其在一些汽车零部件等变形结构件中的应用。因此,提高其加工性能,改善其变形性能已成为世界镁工业发展中的重要方向[1]。根据Hall-Petch公式s=o+1/2[2],细化晶粒有利于提高合金的强度,并且也能增加合金的塑性成形能力,因此,晶粒细化对提高镁合金的力学性能是行之有效的方法[3-4]。

锶作为稀土的替代合金元素添加到镁合金中,在降低成本的同时可以明显起到晶粒细化、第二相改性和高温抗蠕变性能提高的效果[5]。CHENG等[6]通过相图计算和实验分析的方法对AZ31镁合金中Sr的晶粒细化机理进行了研究,结果表明Sr添加可以促进凝固过程中Al和Zn的液相偏析,增强AZ31镁合金中Al和Zn的晶粒细化效果;L′ESPÉRANCE等[7]研究了不同Sr含量的镁合金的金属间化合物组成,结果表明晶内会同时形成Al4Sr和Mg-Sr-Al三元金属间化合物;KUBÁSEK等[8]针对AJ62镁合金在不同温度下的热稳定性以及与升温过程中的组织改变的关系进行了研究,证实了AJ62(Mg-6Al-2Sr)合金中的Al-Sr相和Mg-Al-Sr枝晶间相对于提高镁合金的热稳定性以及抗蠕变性能有显著效果。

此外,研究表明镁合金在热变形(如挤压、轧制、锻造等)后铸造组织缺陷被消除,组织可以得到显著细化[1,9-12],但是有关含锶耐热镁合金的塑性变形及再结晶退火工艺的研究和探索相对很少。因此,本实验在前期研究结果的基础上[13],针对铸态Mg-8Al-3.5Sr镁合金进行均匀化退火、热轧及再结晶退火处理,探究热轧及再结晶退火处理对Mg-8Al-3.5Sr合金晶粒细化的影响,为提高镁合金力学性能提供理论依据和实验数据。

1 实验材料与方法

1.1 实验材料

试验所用的材料为纯镁锭、纯铝锭以及Mg-30Sr中间合金,采用SG2-5-12真空井式电阻炉熔炼,经过预热的不锈钢模具进行浇铸获得圆柱形合金铸棒,其尺寸为30mm×150mm,化学成分如表1所示。

表1 合金化学成分质量分数

1.2 实验方法

在圆柱形Mg-8Al-3.5Sr合金铸棒上分别切取若干个尺寸为30mm×5mm的试样,每个试样的均匀化退火条件均为380℃×24h。利用130×200型轧机进行单向轧制实验,轧制速度为10r/min,轧辊温度为150℃,总压下量分别为30%、50%、80%和90%,轧制工艺参数见表2;采用SG2-5-12真空井式电阻炉分别进行200℃×1h、250℃×1h、300℃×1h和350℃×1h退火处理;将试样研磨抛光后,使用乙酸酒精浸蚀液(H2O 1mL、CH3COOH 1mL和C2H5OH 10mL)浸蚀;采用Axio Scope A1金相显微镜观察合金的显微组织,平均晶粒尺寸通过截点法[14]确定;使用JSM-7610F型扫描电子显微镜测定合金试样的组织形态和物相组成。

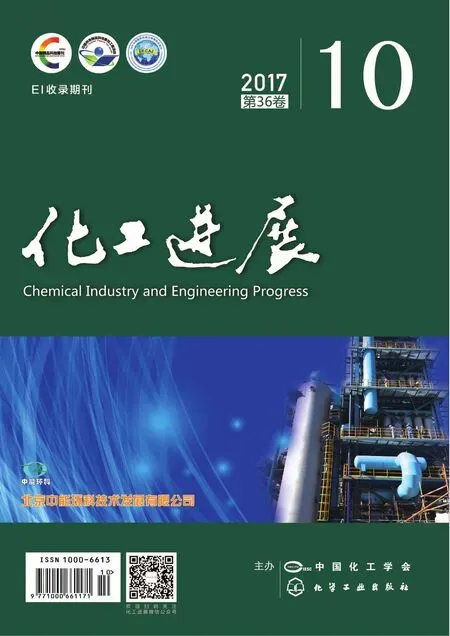

表2 合金轧制工艺参数

2 结果与分析

2.1 均匀化退火对合金组织的影响

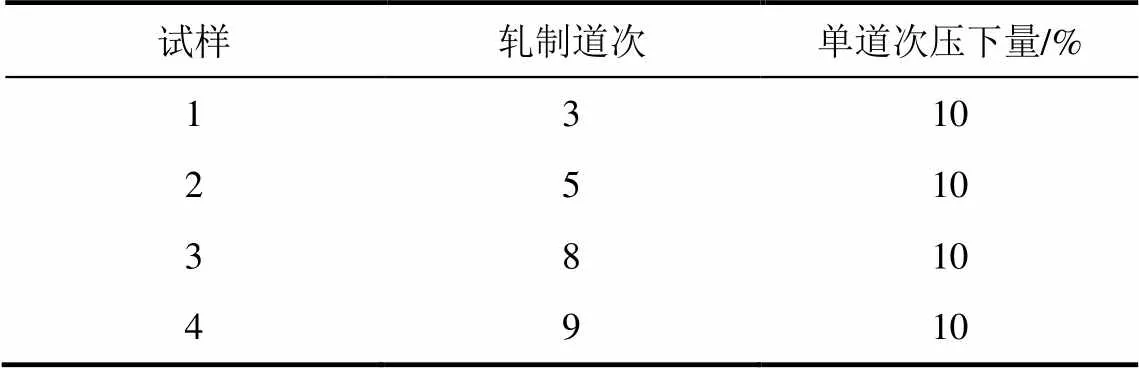

图1为固溶处理前后Mg-8Al-3.5Sr合金金相显微组织。从图1(a)可看出铸态合金组织内部在基体组织上沿晶界分布有大量枝晶组织,且偏析现象严重。同时在枝晶间隙和晶内存在许多尺寸不一的点球状共晶组织,这是由于在浇铸过程中树枝状和共晶两种基本的凝固生长状态是同时存在而造成的[15]。

图1 Mg-8Al-3.5Sr合金固溶处理前后金相显微组织

图1(b)结合图1(a)可以看出,固溶Mg-8Al-3.5Sr合金显微组织均匀有序,偏析现象消失,平均晶粒尺寸约为65μm。原本沿晶界呈网状分布的枝晶组织几乎完全溶入到了α-Mg基体中,晶界变得清晰可见且呈多边形化。铸态显微组织中的点球状共晶相基本消失,从局部区域放大图中可见弥散分布于晶界处的细小杆状的新相,以及在晶界和晶内弥散分布的微小点状相。

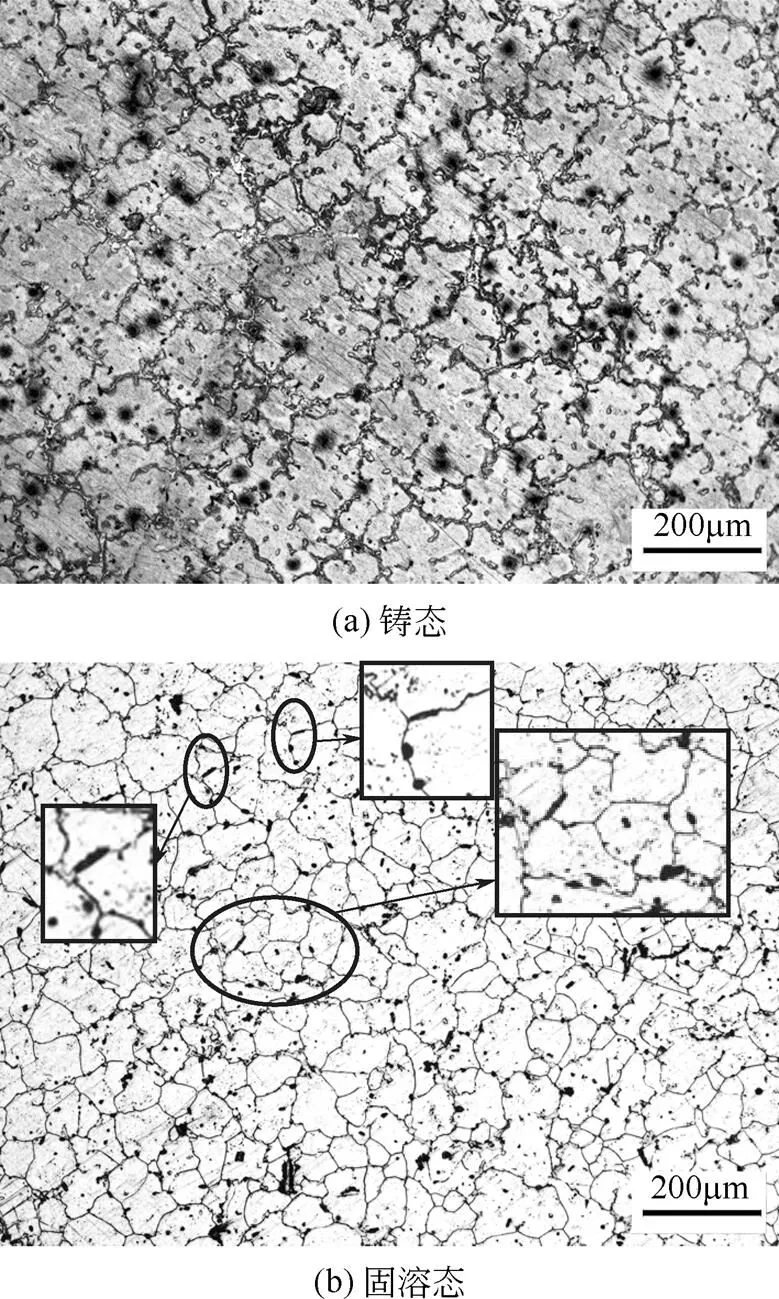

为确定以上2种不同形貌的新型共晶相(杆状及点状)的化学成分,采用SEM-EDS进行定性分析,结果如图2所示,其中杆状相(图2,44点)的元素质量比为Al∶Sr =42∶32,由此可判断该共晶相为Al4Sr;点状相(图2,16点)的元素质量比为Al∶Mg =36∶64,说明该共晶相为Mg17Al12。

点状相Mg17Al12的形成是由于Mg-8Al-3.5Sr合金中Al的添加量为8%,根据Mg-Al二元相图可知,当合金液缓慢冷却至相图中的液相线时,合金首先发生匀晶反应:L→α,当合金冷至固相线时,匀晶反应结束,随着温度的继续降低,Al在α-Mg中的最大固溶度由437℃时的12.7%逐渐降低到室温时的2%,在这一过程中Al以β-Mg17Al12相的形式从α固溶体中脱溶析出,这一过程一直持续至室温。但是,由于Mg17Al12相的熔点仅为437℃,当使用温度超过120~130℃时,晶界上的Mg17Al12相开始软化,不能起到钉扎晶界和抑制高温晶界的转动的作用,导致合金的持久度和蠕变性能急剧降低。

图2 Mg-8Al-3.5Sr合金SEM图谱及EDS分析

对于高熔点Al4Sr相的形成则是由于Mg元素的电负性值为1.31,Al元素的电负性值为1.61,Sr元素的电负性值为0.95,从三者的电负性差值可知,锶和铝之间形成化合物的可能性要高于镁元素,所以锶在合金化过程中将优先选择和铝元素结合形成Al-Sr化合物,进而有效抑制Mg17Al12相的产生,同时也可起到钉扎晶界和抑制高温晶界的转动的作用,从而提高合金的耐热性能。

2.2 轧制压下量对合金组织的影响

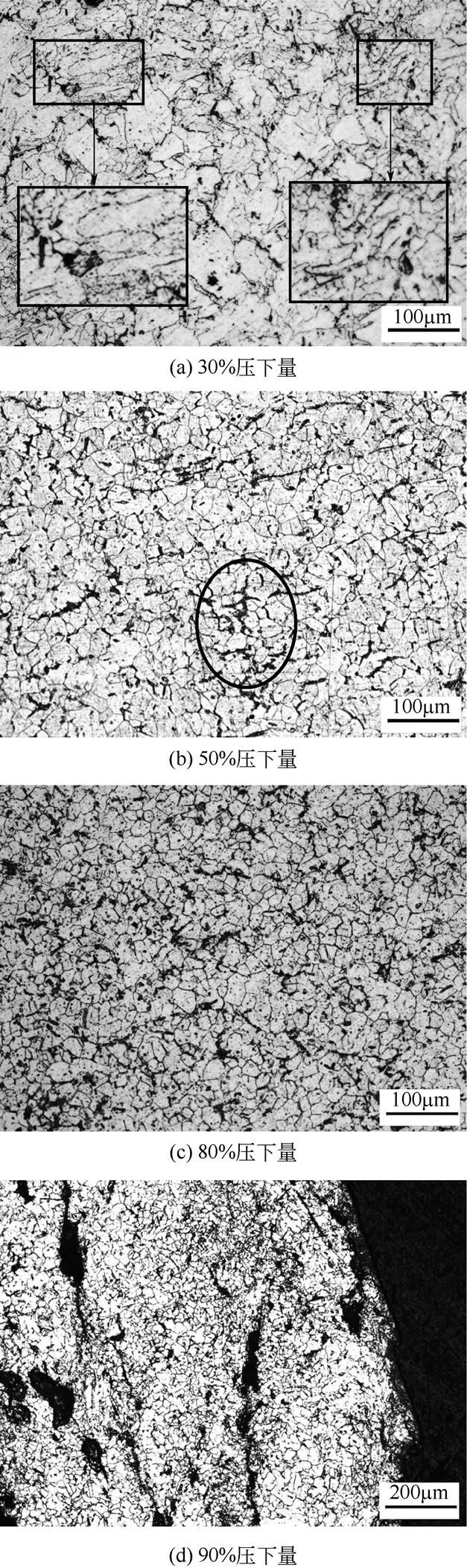

图3为Mg-8Al-3.5Sr合金热轧金相显微组织,图3(a)~图3(d)热轧压下量依次为30%、50%、80%和90%。从图3(a)可看出,变形量为30%时,晶内出现了大量板条状的孪晶组织,并且在Al4Sr相周围呈现聚集状态;图3(b)中热轧压下量增加到50%后,晶内已观察不到孪晶组织,在Al4Sr相周围分布着微小的动态再结晶组织;图3(c)所示合金组织变形量为80%,动态再结晶过程基本完成,晶内获得了等轴动态再结晶组织,平均晶粒尺寸约为26μm。从图3(d)中可观察到,热轧变形量为90%时,虽然再结晶程度加大,晶粒尺寸也更加细小,但是合金内部出现了大量裂纹。

由此可见,随变形量的增加,合金的平均晶粒尺寸逐渐变小,动态再结晶体积分数随变形量增加而逐渐加大。这是因为变形量较小时,材料内部用于驱动动态再结晶的临界应力相对较小,而杆状的Al4Sr相在变形时与基体发生变形的程度不一致,容易产生应力集中和位错塞积,从而为再结晶形核创造了条件[16]。

2.3 轧后热处理温度对微观组织的影响

图4为Mg-8Al-3.5Sr合金再结晶退火金相显微组织。图4(a)结合图3(c)可看出晶内第二相数量明显减少,部分区域发生了动态再结晶,得到细小晶粒且呈链条状分布;图4(b)中退火温度升高到了250℃,晶内出现了大量再结晶组织,并且在孪晶区和第二相周围呈现聚集状态,初始生成的再结晶晶粒尺寸约为5μm,而个别尚未开始再结晶的晶粒尺寸约为50μm;从图4(c)可明显观察到,晶内已经完成再结晶过程获得了均匀、细小的等轴晶,平均晶粒尺寸为21.5μm,同时析出少量点球状Mg17Al12相;在图4(d)中,由于温度过高,使得合金的固溶度发生了变化,变形基体发生了连续脱溶造成点球状Mg17Al12相体积分数明显增大,基体晶粒呈现长大趋势,相邻晶粒的吞噬现象明显。试验结果表明,针对80%压下量的热轧Mg-8Al-3.5Sr合金试样最佳再结晶退火工艺为300℃×1h,并且得到了平均晶粒尺寸为21.5μm的细晶组织,由此可见再结晶退火对于晶粒细化有明显效果。

图3 Mg-8Al-3.5Sr合金热轧金相显微组织

3 结论

(1)经固溶处理后,Mg-8Al-3.5Sr合金内部出现了弥散分布的细小的棒状Al4Sr相,晶界变得清晰可见且呈多边形化,平均晶粒尺寸为65μm。

图4 Mg-8Al-3.5Sr合金再结晶退火显微组织

(80%压下量)

(2)在热轧实验中,随压下量的增加,晶内动态再结晶程度逐渐增加,当变形量为80%时获得了尺寸均一的等轴动态再结晶组织,平均晶粒尺寸约为26μm,变形量继续增加时合金表面会出现大量裂纹。

(3)变形量为80%的Mg-8Al-3.5Sr合金的最佳再结晶退火条件为300℃×1h,等轴再结晶组织平均晶粒尺寸约为21.5μm。温度过低时晶内得不到完全再结晶组织,温度过高时晶粒呈现异常长大状态,同时会析出大量Mg17Al12相。

[1] 陈振华.变形镁合金[M].北京:化学工业出版社,2005.

CHEN Z H. Wrought magnesium alloys[M]. Beijing:Chemical Industry Press,2005.

[2] ROBERTS C S.Magnesium and its alloys[M]. New York:Wiley,1960.

[3] 程仁菊,姜山,李权,等.锶对AZ31镁合金晶粒细化作用研究[J].功能材料,2014,45(5):5070-5073.

CHENG R J,JIANG S,LI Q,et al.Research about the grain refinement effects of strontium on AZ31 magnesium alloys[J]. Journal of Functional Materials,2014,45(5):5070-5073.

[4] 张世军,黎文献,余琨,等.镁合金的晶粒细化工艺[J].铸造,2001,50(7):373-375.

ZHANG S J,LI W X,YU K,et al.The grain refinement processes of magnesium alloys[J].Foundry,2001,50(7): 373-375.

[5] 潘复生,杨明波.含锶镁合金组织和性能的最新研究进展[J].中国有色金属学报,2011,21(10):2382-2393.

PAN F S,YANG M B.Research status on microstructure and mechanical properties of magnesium alloys containing strontium[J].The Chinese Journal of Nonferrous Metals,2011,21(10):2382-2393.

[6] CHENG R J,PAN F S,JIANG S,et al.Effect of Sr addition on the grain refinement of AZ31 magnesium alloys[J].Progress in Natural Science:Materials International,2013,23(1):7-12.

[7] L'ESPÉRANCE G,PLAMONDON P,KUNST M,et al. Characterization of intermetallics in Mg-Al-Sr AJ62 alloys[J]. Intermetallics,2010,18(1):1-7.

[8] KUBÁSEK J,VOJTĚCH D,MARTÍNEK M.Structural characteristics and elevated temperature mechanical properties of AJ62 Mg alloy[J]. Materials Characterization,2013,86:270-282.

[9] 汪凌云,黄光胜,范永革,等.变形AZ31镁合金的晶粒细化[J].中国有色金属学报,2003,13(3):594-598.

WANG L Y,HUANG G S,FAN Y G,et al.Grain refinement of wrought AZ31 magnesium alloy[J].The Chinese Journal of Nonferrous Metals,2003,13(3):594-598.

[10] 王欣,陈文振,胡连喜,等.ZK60镁合金在热轧过程中的组织细化及性能改善[J].中国有色金属学报(英文版),2011,21(A2):242-246.

WANG X,CHEN W Z,HU L X,et al.Microstructure refining and property improvement of ZK60 magnesium alloy by hot rolling[J].Transactions of Nonferrous Metals Society of China,2011,21(A2):242-246.

[11] CHEN Y J,WANG Q D,LIN J B,et al.Grain refinement of magnesium alloys processed by severe plastic deformation[J]. Transactions of Nonferrous Metals Society of China,2014,24(12):3747-3754.

[12] 江海涛,段晓鸽,蔡正旭,等.异步轧制AZ31镁合金板材的超塑性工艺及变形机制[J].材料工程,2015,43(8):7-12.

JIANG H T,DUAN X G,CAI Z X,et al.Superplastic process and deformation mechanism of asymmetrically rolled AZ31 magnesium alloy[J].Journal of Materials Engineering,2015,43(8):7-12.

[13] 范晋平.真空熔炼下Sr、Y、La对Mg-8Al合金组织与性能影响机理研究[D].太原:太原理工大学,2012.

FAN J P.Study on the action mechanism of Sr/Y/La on the microstructure and properties of Mg-8Al alloy refined under vacuum[D]. Taiyuan:Taiyuan University of Technology,2012.

[14] 中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.金属平均晶粒度测定方法:GB/T 6394—2002[S].北京:中国标准出版社,2012.

General Administration of Quality Supervision,Inspection and Quarantine of the People’s Republic of China,Standardization Administration of the People’s Republic of China.Metal-methods for estimating the average grain size:GB/T 6394-2002[S].Beijing:Standards Press of China,2012.

[15] KURZ W,FISHER D J.凝固原理[M].北京:高等教育出版社,2010.

KURZ W,FISHER D J.Solidification principles[M].Beijing:Higher Education Press,2010.

[16] 陈振华,许芳艳,傅定发,等.镁合金的动态再结晶[J].化工进展,2006,25(2):140-146.

CHEN Z H,XU F Y,FU D F,et al.Dynamic recrystallization of magnesium alloy[J].Chemical Industry and Engineering Progress,2006,25(2):140-146.

Effect of hot rolling and recrystallization annealing on grain refinement of Mg-8Al-3.5Sr magnesium alloy

FANG Lulu1,2,3,FAN Jinping1,2,3,ZHAO Yangqiang1,2,3,WANG Hao1,2,3,ZHA Guozheng1,ZHAI Zhizhe1,HUA Chengjian1

(1College of Material Science and Engineering,Taiyuan University of Technology,Taiyuan 030024,Shanxi,China;2Shanxi Research Center of Advanced Materials Science and Technology,Taiyuan 030024,Shanxi,China;3Key Laboratory of Interface Science and Engineering in Advanced Materials,Ministry of Education,Taiyuan 030024,Shanxi,China)

At present,basic research on the plastic deformation of the heat-resistant magnesium alloy and the subsquent heat treatment process is relatively little. However,they are the bottleneck of the magnesium industry. Therefore,the as-cast Mg-8Al-3.5Sr magnesium alloy was subjected to solution treatment,and then hot rolling and recrystallization annealing. The microstructure of the samples before and after annealing was studied by optical microscope and scanning electron microscope. The results show that the rod-like Al4Sr phase is appeared,and the grain boundaries become clearly visible as polygonal with an average grain size of 65μm,when the alloy sample was treated by solution at 380℃for 24h. With the increase of hot rolling reduction,the average grain size decreased,and the optimum microstructure which had an average grain size of 26μmwas obtained when the hot rolling reduction was 80%. When the reduction amount was increased to 90%,there were a large number of cracks. When the recrystallization annealing condition was 300℃for 1h,the equiaxed recrystallization structure appeared in the crystal,and the average grain size was further reduced to 21.5μm.When the recrystallization annealing temperature was too high,the grains would grow abnormally and the Mg17Al12phase precipitated.

Mg-8Al-3.5Sr alloy;grain refinement;hot rolling;recrystallization annealing;microstructure

TG146.2

A

1000–6613(2017)10–3794–06

10.16085/j.issn.1000-6613.2017-0210

2017-02-12;

2017-05-22。

复合稀土对耐热镁合金组织和性能的影响研究项目(2012011014-2)。

房璐璐(1990—),女,硕士研究生。E-mail:llftyut@163.com。

范晋平,讲师,硕士生导师,研究方向为耐热稀土镁合金。E-mail:1209538708@qq.com。