劣质重芳烃资源及其化工产品转化技术

2017-10-20郑均林徐旋祁晓岚孔德金

郑均林,徐旋,祁晓岚,孔德金

劣质重芳烃资源及其化工产品转化技术

郑均林,徐旋,祁晓岚,孔德金

(中国石油化工股份有限公司上海石油化工研究院,绿色化工与工业催化国家重点实验室,上海 201208)

随着炼油和化工产业的快速发展,国内每年有多达数千万吨的劣质重芳烃副产,包括来自芳烃联合装置的重整C10+芳烃(HAB)、蒸汽裂解制乙烯装置的乙烯焦油(PGO)、炼油催化裂化装置的轻柴油(LCO)和煤基直接合成油(CTL)等。随着柴油和汽油标准的不断提高,将这些劣质重芳烃资源加工成柴油或汽油的方案已越来越不经济。另一方面,芳烃产品需求巨大,增量迅速,且进口依赖度很高,特别是对二甲苯产品。从这些劣质重芳烃原料经济地生产轻质芳烃和烯烃裂解原料,将具有重要的经济和技术意义。本文从HAB、PGO、LCO和CTL原料的来源、组成特点和利用现状入手,综合分析了国内劣质重芳烃资源的状况。结合中国石化上海石油化工研究院在此领域的研究进展,分析了适宜的原料预处理方案,对比了各种劣质重芳烃化工产品转化技术和催化剂体系。基于中国石化上海石油化工研究院开发的劣质重芳烃转化的PAC平台技术,实现了最大化生产轻质芳烃,并副产乙烯、丙烯等重要有机化工原料的目标。

劣质重芳烃;芳烃;烯烃;稠环芳烃;加氢

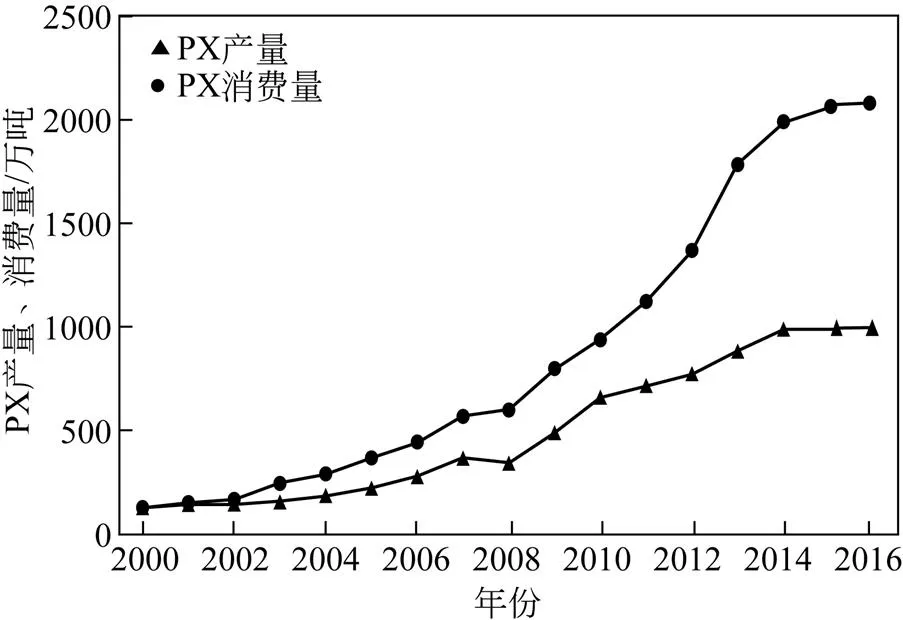

芳烃是化学工业重要的基础原料,是含苯环结构的碳氢化合物的总称。根据分子中苯环数目的不同可分为单环芳烃(苯的同系物)和多环芳烃,其中最重要的是苯、甲苯和二甲苯,统称为BTX,是一级基本有机原料。BTX主要来自催化重整生成油、蒸汽裂解副产的加氢裂解汽油。苯的最大用途是制取苯乙烯,经聚合可得到聚苯乙烯。二甲苯中用量最大的是对二甲苯(PX),对二甲苯经氧化可制成对苯二甲酸,是合成聚酯纤维(涤纶)和树脂的主要原料,在世界合成纤维的产量中涤纶占80%以上[1]。图1列出了2000—2016年我国PX生产量和消费量变化趋势,可见需求巨大,增量迅速,且进口依赖度很高。以2015年为例,国内PX产量929万吨,由于下游需求保持快速增长,而国内供应始终无法满足需求,国内PX进口量迅速增长到1164.9万吨[2]。

图1 我国PX生产量和消费量变化趋势

芳烃产业的发展面临着诸多挑战。虽然目前国内PX缺口较大,但从全球、特别是亚洲市场来看,PX已出现产能过剩的苗头,预计2025年国内PX能力将大幅提高到约2800万吨/年[2]。随着PX产业准入门槛的降低,巨型PX工厂将在国家“十三五”期间陆续投产并持续形成规模,规模小、能耗高、不具备上下游产业链、缺乏竞争力的装置将面临淘汰关闭的局面。芳烃生产严重依赖宝贵的石脑油资源,甲醇制芳烃技术处在工业示范阶段且经济性预期不理想,天然气制芳烃、合成气制芳烃和生物质制芳烃技术还在实验室研究开发中,亟需寻找契合石化产业发展趋势、来源更加丰富、成本更低的芳烃 原料[3-5]。

随着芳烃、烯烃和炼油工业的快速发展,国内每年有多达数千万吨的劣质重芳烃副产,包括来自芳烃联合装置的重整C10+芳烃(HAB)、蒸汽裂解制乙烯装置的乙烯焦油(PGO)、炼油催化裂化装置的轻柴油(LCO)和煤基直接合成油(CTL)等。传统上,这些原料除少量用于生产溶剂油或萘等产品外,只能通过加工进入柴油池,部分企业甚至将其作为燃料油使用。这些劣质重芳烃的主要成分是C11+烷基苯和以萘或萘系物为主的稠环芳烃。至2019年,国Ⅵ柴油标准将全面实施,其要求的稠环芳烃含量将从国Ⅴ标准的11%降低到7%。而且,经济结构的调整和发展放缓导致柴油消费量见顶,将巨量的劣质重芳烃通过昂贵的加氢过程加工成柴油越来越不经济。LCO、HAB等劣质重芳烃副产制约了企业的满负荷运行和整体经济效益提升。

另一方面,国Ⅵ汽油的芳烃含量标准将从40%进一步降低到35%,汽油中苯的量也将严格限制(小于0.8%)。近年来,有几项从劣质重芳烃生产高辛烷值汽油的技术实现了工业化,其汽油产品通常含有50%以上的芳烃组分[6-8],且苯含量偏高。从产业发展趋势看,从劣质重芳烃生产柴油和汽油等运输油品的技术的局限性将渐渐凸显。本文从HAB、PGO、LCO和CTL原料的来源、组成特点和利用现状入手,综合分析了国内劣质重芳烃资源的状况。结合中国石化上海石油化工研究院在此领域的研究进展,分析了适宜的原料预处理方案,对比了各种劣质重芳烃化工产品转化技术和催化剂体系。基于中国石化上海石油化工研究院开发的劣质重芳烃转化的PAC平台技术,实现了从劣质重芳烃最大化生产轻质芳烃,并副产乙烯、丙烯等重要有机化工原料的目标。

1 劣质重芳烃资源现状

1.1 重整C10+A芳烃(HAB)

催化重整装置产生大量的C10+重质芳烃,其成分包含多烷基苯等单环芳烃,以及萘、联苯甚至三环四环的稠环芳烃,是宝贵的芳烃资源。目前国内年产量约为100万吨。近期,随着国内大型芳烃联合装置的不断建设,C10+重质芳烃产量大幅上升,如何充分利用这些重芳烃会直接影响整个联合装置的经济效益。由于C10+重质芳烃成分复杂,分离困难,没有很好的利用途径和目标市场。目前,部分企业按照馏分将其切割为溶剂油、均四甲苯和萘等,但随着甲苯歧化技术的进步,四甲苯等C10芳烃基本已经切到了歧化单元的进料中,利用这股料生产均四甲苯原料不再具有吸引力[9]。有的企业将其作为柴油加氢的进料来增产柴油,但加工难度加大,并影响柴油产品的十六烷值指标和航煤的烟点指标[10]。企业迫切需求重质芳烃尾油的资源化利用方案[11]。

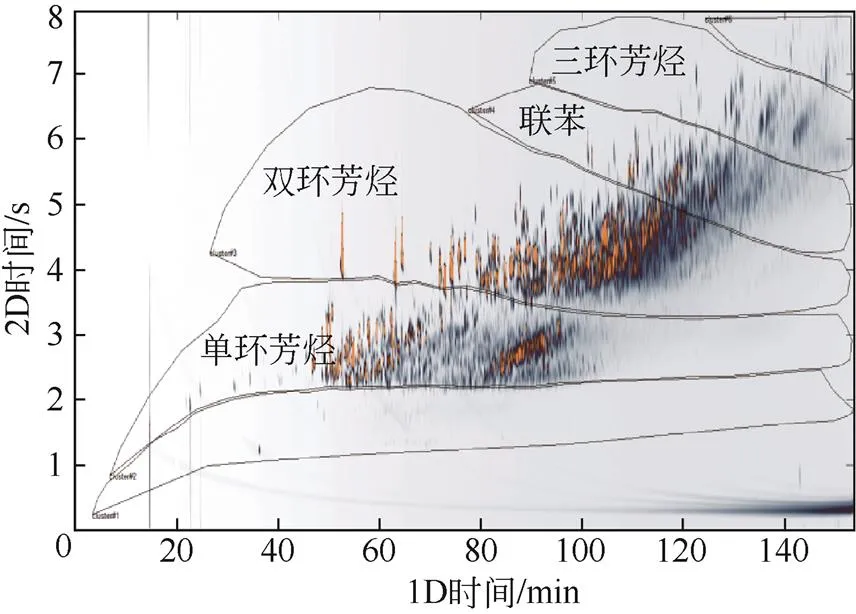

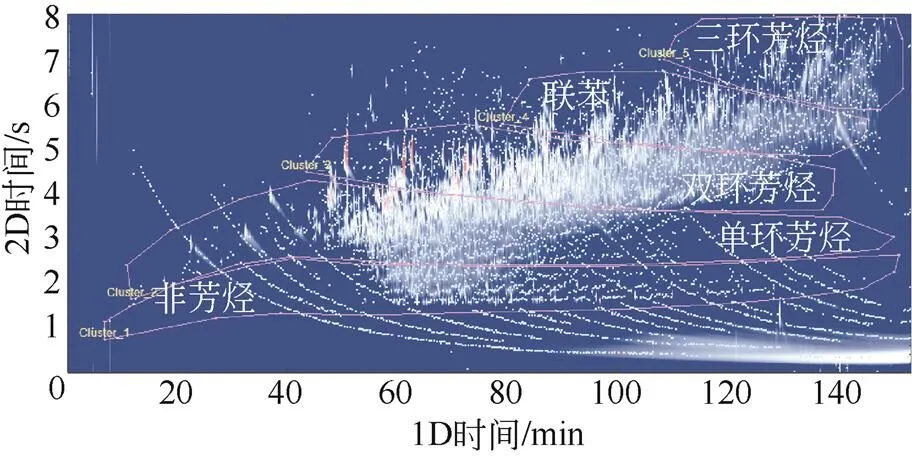

从各大炼厂副产的C10+重质芳烃组成来看,初馏点约为180℃,终馏点约350℃,含萘系双环芳烃50%~80%,三环芳烃不超过10%,其余为单环芳烃。图2为国内某企业的多维色谱分析结果,富含稠环芳烃和多烷基苯等。从原料组成特点看,利用C10+重质芳烃来增产轻质芳烃的路线是可能的。目前工业上应用的甲苯歧化与烷基转移技术、重芳烃轻质化技术可有效处理C9、C10等重芳烃,但对萘系稠环芳烃则不能有效转化[12-15]。

图2 HAB多维色谱分析结果

1.2 乙烯焦油(PGO)

乙烯焦油又称裂解焦油,是裂解原料在蒸汽裂解制乙烯过程中的高沸点液相产物,处于柴油馏分段(205~360℃),主要来自急冷油塔塔釜及重质燃料油汽提塔釜。乙烯焦油是一种富含芳烃的重质馏分油,主要含单环重芳烃、稠环芳烃组分,组成复杂,易聚合,胶质、重金属和灰分含量较高,无法直接利用[16]。随着裂解原料不同,乙烯焦油的产率也不同,重质原料的收率较高,一般约占乙烯产量的1/5,2016年国内轻乙烯焦油产量为186万吨。

乙烯焦油在205~300℃各馏分段含量较高,约占70%,其次是胶质、沥青质成分。同时,乙烯焦油硫含量高,稠环芳烃含量高,密度大,芳烃化合物侧链短。图3为国内某企业的乙烯焦油的多维色谱分析结果,主要含单环重芳烃、稠环芳烃组分。初馏点~205℃馏分段的主要成分是茚及其同系物,205~225℃馏分为萘,225~245℃馏分主要是甲基萘,245~300℃馏分段主要是二甲基萘,300~360℃馏分含有大量的葸、苊、菲等,大于360℃的物质主要是碳氢比很高的胶质、沥青质。由此可见,乙烯焦油各馏分段均可作为石油化工的原料,从中可提炼出许多宝贵的化工产品,具有重要的开发 价值[17]。

图3 PGO多维色谱分析结果

1.3 催化裂化轻柴油(LCO)

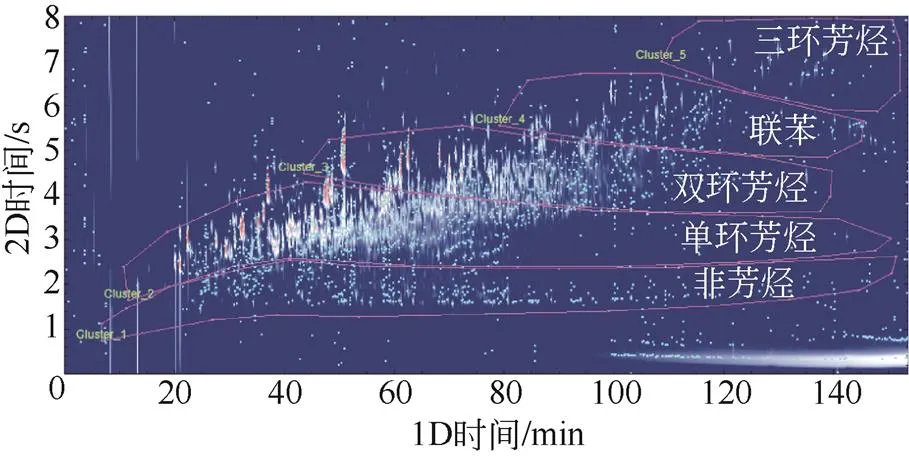

我国催化裂化(FCC)装置年加工量已接近2亿吨,催化裂化轻柴油(LCO)的年生产量超过4000万吨[1]。LCO的含硫量0.2%~1.5%,十六烷值只有15~25,加工成车用柴油的技术经济性不佳。MIP和DCC工艺的LCO产品更加劣质化,十六烷值甚至低于20,加工难度更大,已经成为炼油企业面临的严峻问题[18-19]。特别地,中间基原料所得催化裂化LCO中,包括重烷基苯、多环芳烃和联苯的芳烃含量大于90%,其中萘系双环芳烃占到70%左右。图4为国内某企业的LCO多维色谱图,表示了非芳烃、单环芳烃、双环芳烃、联苯和多环芳烃的组成情况。近年来,柴油的环保标准越来越高,燃料油市场不断萎缩,如何利用这些低质量的LCO是摆在石化科技工作者面前的紧迫问题。

当前国内外普遍采用的劣质催化裂化柴油(主要是LCO)改质手段是加氢精制、加氢改质和加氢裂化等。催化柴油加氢精制,是在中压条件下,进行烯烃加氢饱和、脱硫、脱氮及芳烃部分饱和反应,可改善其颜色和安定性,而十六烷值提高幅度较小,尤其是加工劣质原料的催化装置,其催化柴油通过加氢精制还远不能达到十六烷值指标[20]。加氢改质工艺,以UOP公司的Unicracking工艺、中国石化石油化工科学研究院的MH2G和中国石化抚顺石油化工研究院MCI、MHUG工艺为代表,具有良好芳烃加氢饱和性能和开环选择性,芳烃转化深度很高,保证较大十六烷值提高幅度和有较高的柴油收率,但该工艺氢耗较大[21]。加氢裂化则是将轻柴油组分经过精制后,在轻油型加氢裂化催化剂上转化得到石脑油馏分的重整料或汽油馏分,此过程也同样具有芳烃过度饱和、氢耗过高的问题[22]。

图4 LCO多维色谱分析结果

1.4 煤基直接合成油(CTL)

煤直接液化是将煤在氢气和催化剂作用下通过加氢裂化转变为液体燃料的过程。煤液化不仅可以生产汽油、柴油、液化石油气(LPG)、喷气燃料,还可以提取BTX等化工产品。神华集团在国内率先实现了煤直接液化的产业化[23]。项目一期工程共建设3条生产线,目前第一条生产线年产108万吨油品已建成投产并完成竣工验收,目前二、三线项目还在筹建中。

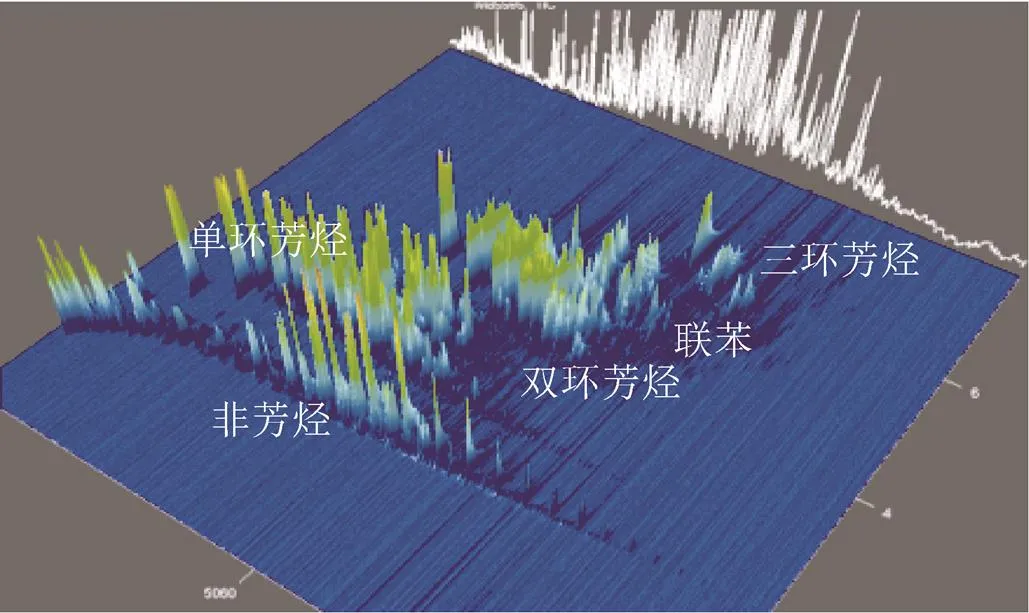

煤液化轻质油是煤液化产物中沸点较低的粗产物,与常规燃料油相比,轻质油中有较多的芳烃化合物,包括烷基苯、烷基四氢萘和烷基萘等,不能满足车用燃料油对芳烃含量的要求。图5为CTL产品的多维色谱分析结果,可见主要是四氢萘系烃类和稠环芳烃组成。通过加氢的方式将芳烃深度饱和以生产符合芳烃含量指标要求的车用燃料油,不但耗氢较大、生产成本较高,柴油产品的十六烷值低于50,汽油产品的辛烷值(RON)低于90。

1.5 劣质重芳烃原料性质对比

从以上的内容可以看出,HAB、PGO、LCO和CTL原料在组成上有一个共同的特点,即大部分或全部是由劣质重芳烃组成。考虑到这些原料中丰富的芳烃资源,如果通过催化转化技术将富含劣质重芳烃的原料转化为BTX等单环芳烃,将具有重要的经济和技术意义。

图5 CTL多维色谱分析结果

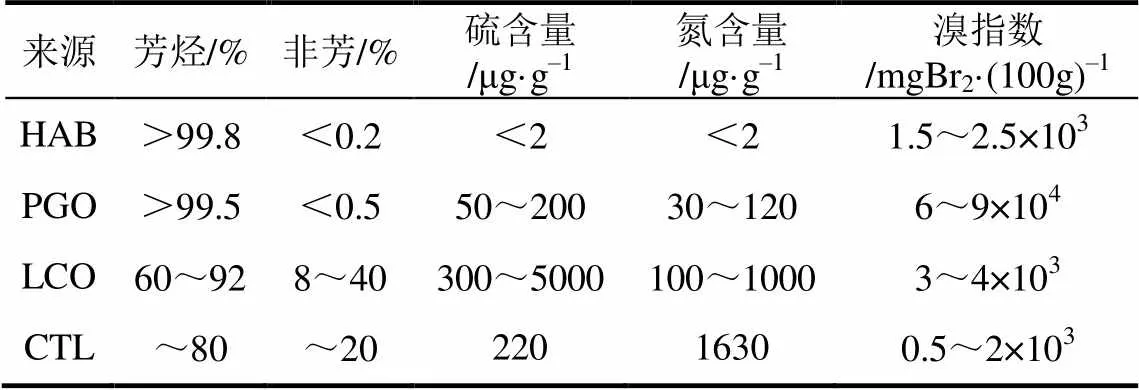

要确定从劣质重芳烃原料生产BTX等轻质芳烃的技术路线和催化剂体系,必须对其原料组成和性质有清晰的认识。表1列出了HAB、PGO、LCO和CTL原料的芳烃含量、非芳烃含量、硫含量、氮含量和溴指数等指标。可以发现,HAB和PGO基本由芳烃组成,而LCO和CTL在芳烃主要组分以外还有相当量的非芳烃,其中LCO的芳烃含量与催化裂化装置的原料性质及MIP、DCC等技术的差异有关[24];HAB料来自催化重整单元,故硫含量很低,而PGO的硫含量为50~200μg/g,LCO的硫含量更是高达300~5000μg/g,这与原料性质及原料是否经过加氢预处理有关;HAB料的氮含量也低于2μg/g,PGO料的氮含量为30~120μg/g,而LCO的氮含量为100~1000μg/g,PGO的氮含量通常大于1000μg/g;作为表征原料烯烃含量及影响原料安定性的关键指标,HAB、PGO、LCO和CTL原料的溴指数差异也很大,HAB的溴指数为1.5~2.5×103mgBr2/100g,CTL的溴指数为0.5~2×103mgBr2/100g,LCO的原料溴指数为3~3×103mgBr2/100g,而PGO的溴指数高达6~9×104mgBr2/100g,这种巨大的差异性主要决定于催化重整、蒸汽裂解、催化裂化和煤直接转化过程的介质环境和运行工况。

表1 HAB、PGO、LCO和CTL原料的组成和性质对比

2 预精制方案及化工产品转化技术

2.1 预精制方案

研究表明,四氢萘、茚及其烷基取代物可在加氢金属/沸石双功能催化剂上发生选择开环反应,生成BTX等轻质芳烃[25]。而萘、蒽等稠环芳烃是最直接的结焦前体,与加氢金属/沸石双功能催化剂接触会导致催化剂快速失活,这就要求对劣质重芳烃原料中的萘、蒽及其烷基取代物进行选择饱和,最大化保留其中一个芳环[26]。同时,还要对原料中所含的烯烃和硫氮杂质进行选择性脱除,以消除对沸石酸中心的毒化作用。

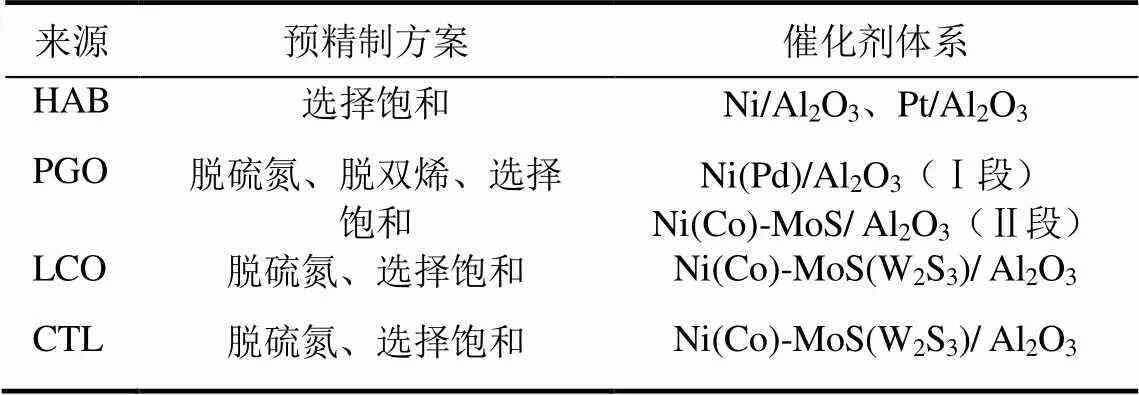

表2归纳了HAB、PGO、LCO和CTL原料的针对性预精制方案。对于HAB,由于原料中基本不含有硫氮杂质,只需经过选择饱和反应即可,可选择的催化剂包括镍基或贵金属基加氢催化剂[27-28];对于LCO,在选择饱和稠环芳烃的同时还需脱除原料中的硫氮杂质,可选择硫化钼或硫化钨为主要活性组分的加氢精制催化剂[29-30];而对于PGO,原料中同时含有双烯、硫氮杂质,必须经过两段加氢反应才能达到预精制的目的,第一段可选择镍系或钯系催化剂选择性饱和易聚合的双烯烃[31],第二段可选择硫化钼为主要活性组分的加氢精制催化剂实现选择饱和及脱除硫氮的目的。CTL料的性质更加特殊,氮含量最高,这就要求选择脱氮能力强的硫化钼或硫化钨为主要活性组分的加氢精制催化剂。

表2 HAB、PGO、LCO和CTL原料的预精制方案

2.2 化工产品转化技术

从富含稠环芳烃的劣质重芳烃原料生产BTX芳烃,要求在保留劣质重芳烃中多环芳烃其中一个芳环的前提下裂解其他芳环,有效控制饱和深度和开环位置,在较低氢耗下最大化生产轻质芳烃。传统的加氢精制、加氢裂化和加氢改质加工方案已不能满足企业的要求。近年来,出现了RLG、FD2G、LTAG、LCO-X和Arorincle等从LCO生产高辛烷值汽油或芳烃原料的技术,也出现了一些针对重整C10+芳烃的催化转化技术,中国石化上海石油化工研究院开发了从劣质重芳烃生产轻质芳烃和烯烃裂解原料的PAC平台技术,以下将对这些技术的特点和产品方案进行简述。

2.2.1 针对LCO的转化技术

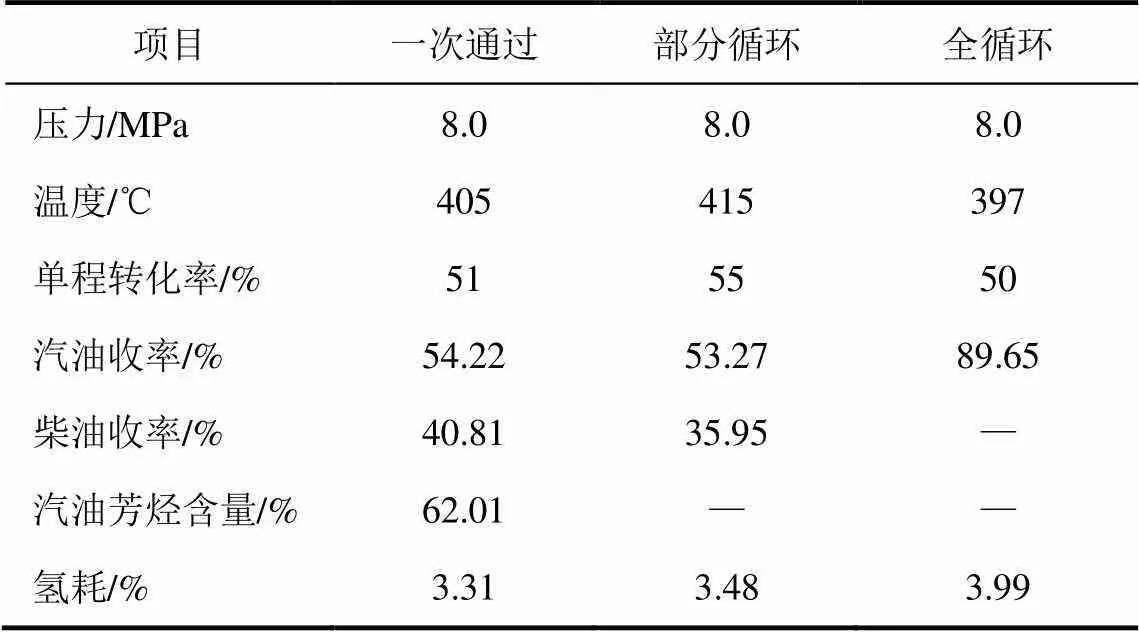

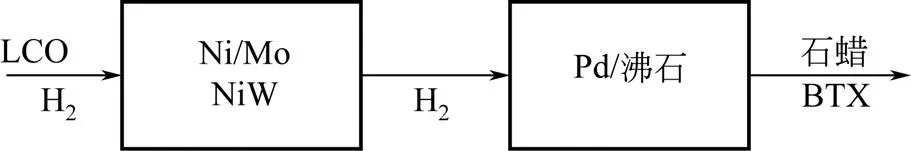

(1)RLG和FD2G等加氢裂化转化方案 中国石化石油化工科学研究院开发的RLG工艺以及中国石化抚顺石油化工研究院开发的FD2G工 艺[7,32],采用精制/裂化单段双剂流程转化LCO,这与传统的轻油型单段双剂加氢裂化工艺类似,只需对装置进行适应性改造即可实施。表3列出了FD2G工艺的产品结构[33],高辛烷值汽油的收率约为54%,其中的芳烃约占60%,而且还产出40%以上的柴油,十六烷值为31。

表3 FD2G工艺的产品结构

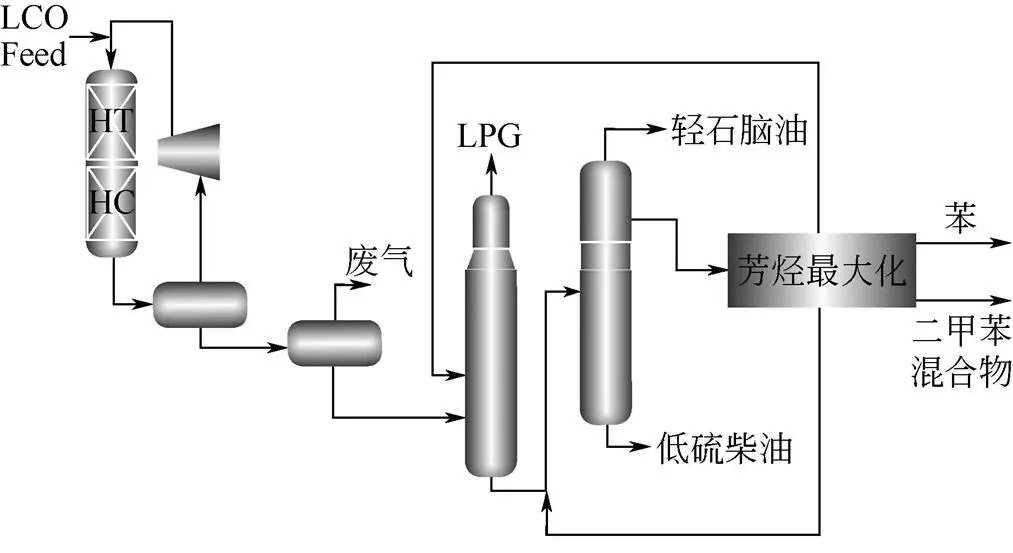

(2)加氢裂化-芳烃最大化的组合加工方 案 UOP公司开发了催化轻循环油加氢转化-选择性烷基转移生产二甲苯和苯的新工艺LCO-X[34-35]。LCO-X工艺的原理是先加氢精制除去原料油中的硫氮杂质,并对其中的稠环芳烃进行选择性饱和,接着进入串联的加氢裂化反应器发生选择裂化反应。所产的石脑油送入芳烃最大化反应系统,经过环烷烃脱氢、烷基转移、异构化、二甲苯分离和精馏等过程得到苯和二甲苯产品,其他为副产的LPG、轻石脑油和低硫柴油。图6为LCO-X技术的工艺流程图[36]。该工艺在加氢裂化反应后需要配套建设系列反应和分离单元,流程很长。

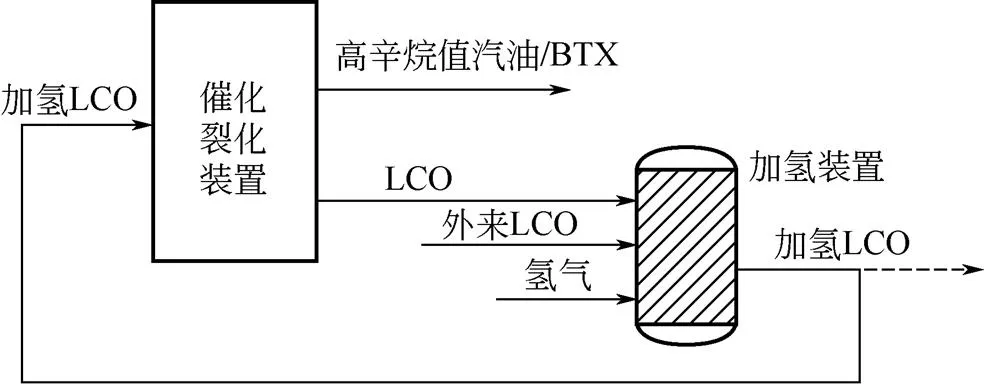

(3)LTAG等加氢-催化组合转化方案 LCO为催化裂化装置的柴油馏分产品,将LCO加氢预处理后返回催化裂化装置,即加氢-催化组合转化方案,在较低投资的前提下减少劣质LCO的产出,产出高辛烷值汽油。中国石化石油化工科学研究院开发的LTAG技术,通过加氢饱和/催化裂化组合生产高辛烷值汽油,其流程示意图见图7[8]。表4列出了LTAG工艺的产品结构,单程LCO转化率约50%,芳烃产品收率25%~30%。可以发现,LTAG工艺侧重于汽油的增产,若重石脑油产品用以生产芳烃,需经过全馏程抽提、加氢和分馏等进一步加工[37]。日本JX Nippon和韩国SK公司也有类似技术的专利申请[38-39]。

图6 LCO-X技术的工艺流程

图7 LTAG工艺的流程示意图

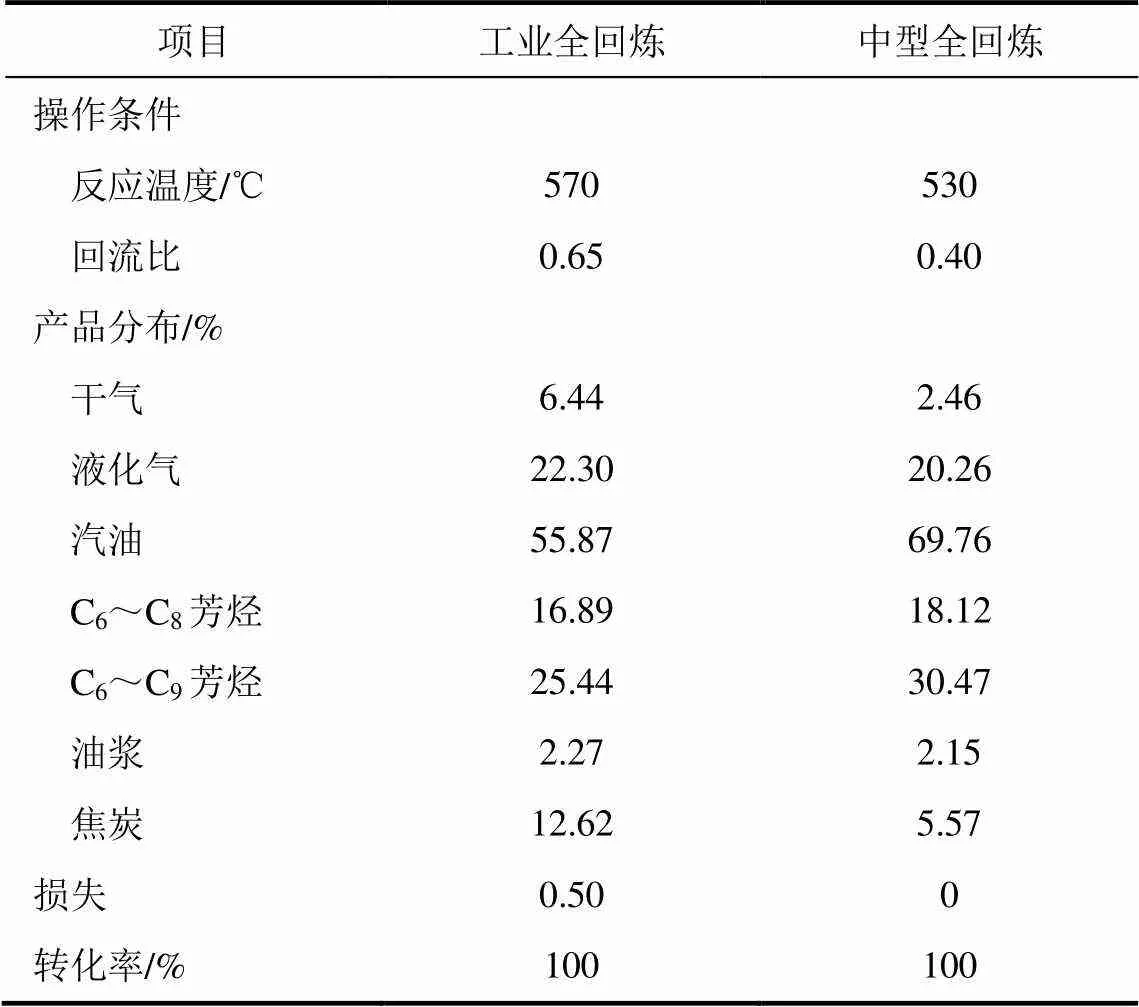

(4)加氢精制-选择性裂化两段法工艺 Nova公司的Arorincle工艺[40-41],采用独立的两段氢循环反应系统,Ⅰ段反应采用Ni/Mo、Ni/W型催化剂进行LCO原料的加氢精制,Ⅱ段反应采用Pd/沸石双功能催化剂进行选择转化,Ⅰ段和Ⅱ段反应的氢气循环系统彼此独立,其流程示意见图8[40]。芳烃收率约为35%,但芳烃纯度较低,且因Pd/β沸石催化剂的抗硫性不佳的原因,必须采用两套独立的氢循环系统,投资较大。

表4 LTAG工艺的产品结构

图8 Arorincle工艺的流程示意图

2.2.2 针对重整C10+芳烃的转化技术

2000年,UOP公司公开了一种将多环芳烃催化转化为二甲苯的方法[42],所用的催化剂为负载铼的丝光沸石,允许歧化单元的原料中含有6%以下的萘系物和二氢化茚,但距离处理全馏分C10+重质芳烃的目标还很远。中海油天津化工设计研究院在此领域开展了相关研究工作,于2014年公开了一种双剂串联的C10+重质芳烃生产轻质芳烃的方 法[43],轻质芳烃馏分范围内含有约20%的非芳烃,不能直接产出高品质的轻质芳烃。

中国石化上海石油化工研究院开发了从重整C10+芳烃生产高品质轻质芳烃的工艺技术[27]。C10+的单程转化率达到75%以上,轻质芳烃BTX+C9+C10的选择性65%,轻质化产品中BTX的占比达到75%以上,苯产品纯度大于98%,二甲苯纯度大于99.2%。

2.2.3 从劣质重芳烃生产轻质芳烃和烯烃裂解原料的平台技术(PAC技术)

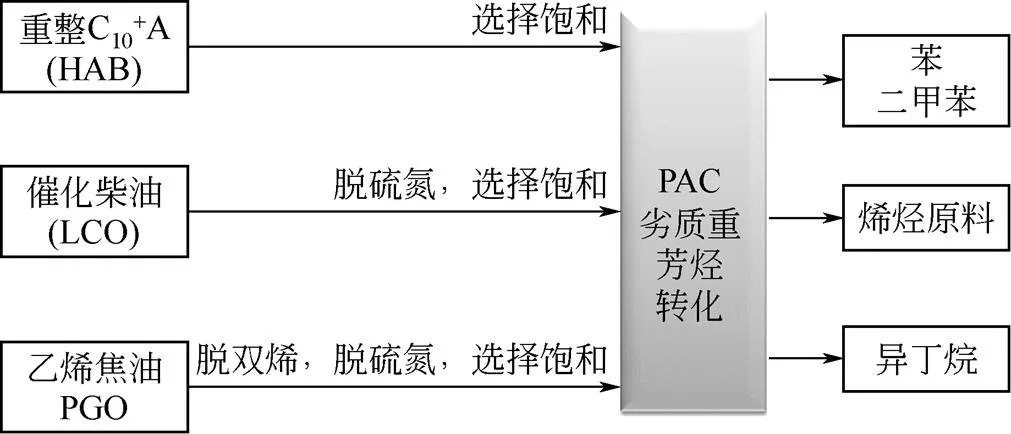

中国石化上海石油化工研究院建立了从劣质重芳烃生产轻质芳烃和烯烃裂解原料的平台技术(PAC技术),从炼化一体化角度解决劣质重芳烃增值利用难题[44-48],图9为PAC平台技术的示意图。加氢预处理策略的选择与原料的性质密切相关,HAB经过选择饱和反应,LCO经过脱硫氮和选择饱和反应,PGO通过脱双烯、脱硫氮和选择饱和反应,均可得到适合PAC平台技术转化的重芳烃 原料。

该平台技术的核心是综合性能良好的劣质重芳烃转化催化剂,适宜的加氢能力保证了轻质芳烃选择性的最大化,高选择性裂化四氢萘系和茚系组分后产出BTX等芳烃,直接产出合格二甲苯产品,且具有良好的抗硫能力。主要产物是轻质芳烃和可作为烯烃原料的饱和烃类,其中的异丁烷可作为烷基化汽油的原料。若以轻质芳烃的产出为目的,可将C9A芳烃和C10A芳烃等返回轻质化反应器。

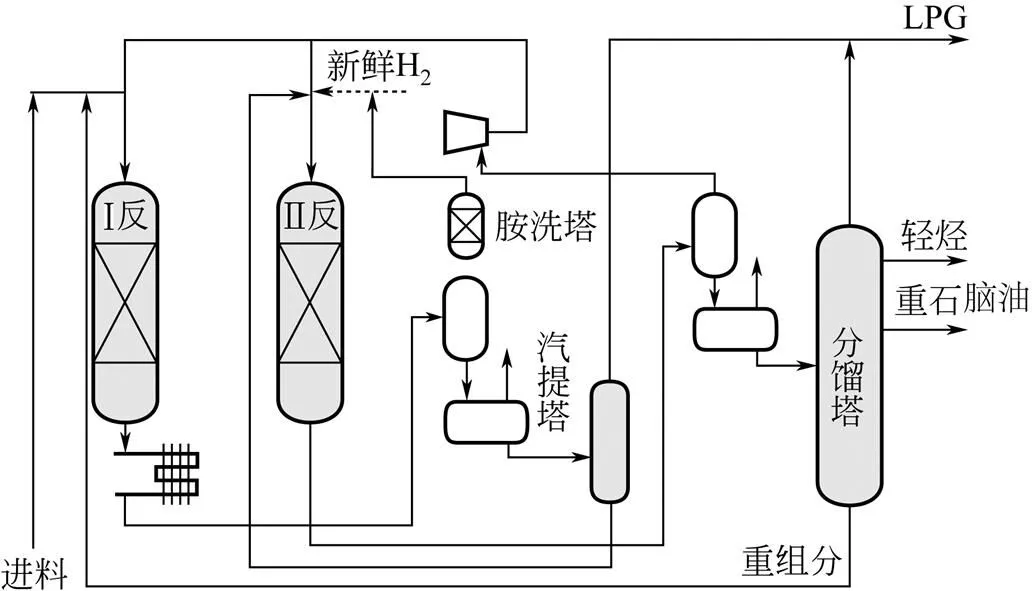

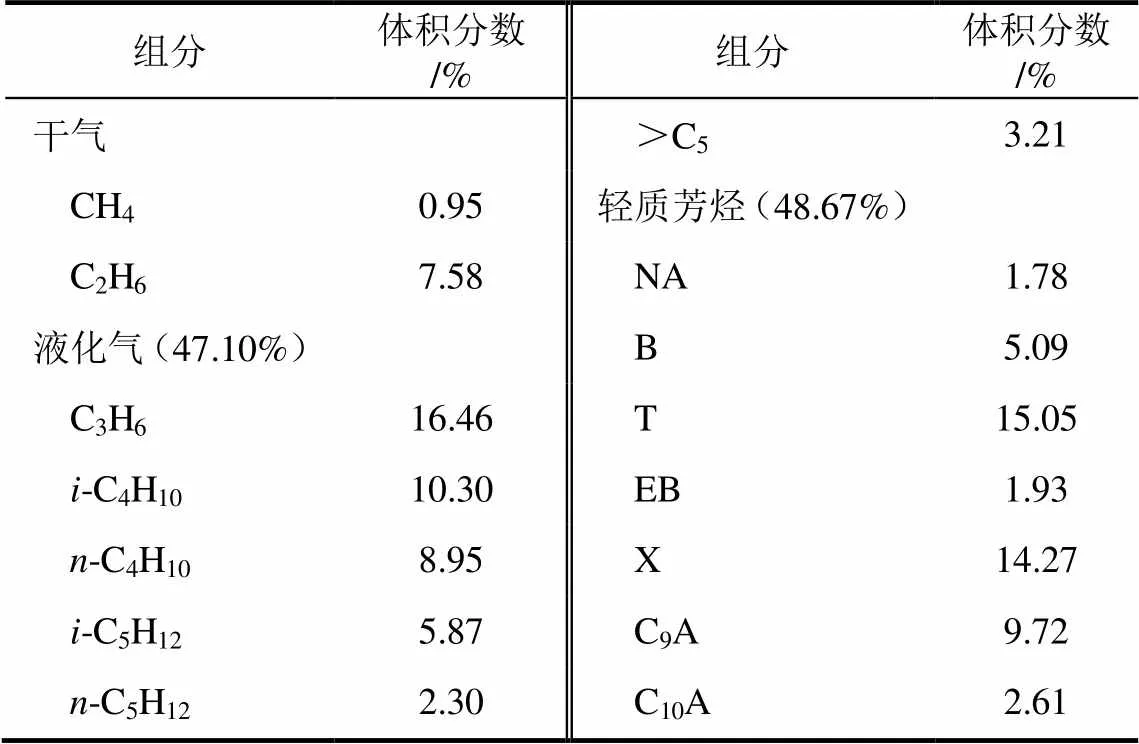

图9 PAC平台技术示意图

针对LCO原料,开发了短流程双段双剂工艺技术,该过程包括加氢处理(Ⅰ段)和轻质化(Ⅱ段)两个单元,图10为PAC工艺的流程示意图。Ⅰ段催化剂实现加氢饱和、低苛刻度轻质化,Ⅱ段轻质化后最大化生产轻质芳烃,两段反应共用一套压缩机系统,无中间分馏过程,不经重整直接增产高纯度BTX芳烃产品,投资和能耗较低,芳烃产品纯度高。表5列出了PAC工艺的典型产品结构,针对高稠环芳烃含量的劣质LCO,实现全馏分选择性转化,芳烃的收率大于45%,二甲苯纯度大于99.2%,碳九、碳十芳烃满足歧化单元进料要求,轻烃产品满足蒸汽裂解装置进料要求。

3 结语与展望

来自芳烃联合装置的重整C10+芳烃(HAB)、蒸汽裂解制乙烯装置的乙烯焦油(PGO)、炼油催化裂化装置的轻柴油(LCO)和煤基直接合成油(CTL)等利用途径有限,产品附加值低。从这些劣质重芳烃原料经济地生产轻质芳烃和烯烃裂解原料,具有重要的经济和技术意义。已工业化的技术实现了从劣质重芳烃生产高辛烷值汽油的目标,但还需尽快开发和工业化从劣质重芳烃生产高品质轻质芳烃和烯烃裂解原料的化工产品转化技术。

图10 用于LCO转化的PAC工艺流程示意图

表5 用于LCO转化的PAC工艺的产品结构

应认真分析各种劣质重芳烃资源的组成特点,针对性开发原料预处理技术,脱除其中的双烯、硫氮、胶质等杂质;还应开发高选择性轻质化技术,充分利用原料中已有的芳烃环结构,实现芳烃资源的效能最大化;更需从炼化一体化的角度入手,综合分析炼油、烯烃和芳烃产业的需求,开发经济可靠的工艺技术,为芳烃、烯烃提供原料,最优的烃类资源生产高等级油品,做好炼化一体化企业的原料、产品和氢气平衡;因劣质重芳烃资源来源广且分散,可在某些区域或优势企业整合资源,建设具有规模效益的百万吨级劣质重芳烃转化装置,提升附加值和综合经济效益。

[1] 戴厚良主编.芳烃技术[M].北京:中国石化出版社,2014.

DAI Houliang.Aromatic technologies[M].Beijing:China Petrochemical Press,2014.

[2] 骆红静,赵睿.中国对二甲苯市场2015年回顾与展望[J].当代石油化工,2016,24(5):17-25.

LUO Hongjing,ZHAO Rui.A review of China’s PX market in 2015 and a prospect for future[J].Petroleum & Prteochemical Today,2016,24(5):17-25.

[3] MA Shuqi,GUO Xiaoguang,ZHAO Lingxiao,et al.Recent progress in methane dehydroaromatization:from laboratory curiosities to promising technology[J].Journal of Energy Chemistry,2013,22(1):1-20.

[4] GUO Xiaoguang,FANG Guangzong,LI Gang,et al.Direct nonoxidative conversion of methane to ethylene,aromatics,and hydrogen[J].Science,2014,344(6184):616-619.

[5] LIN Zhaojia,NIKOLAKIS Vladimiros,IERAPETRITOU Marianthi. Life cycle assessment of biobased-xylene production[J].Industrial & Engineering Chemistry Research,2015,54(8):2366-2378.

[6] 葛泮珠.催化裂化柴油综合利用技术及其发展[J].化工进展,2016,35(s1):79-86.

GE Panzhu.Comprehensive utilization technologies of LCO and developments[J].Chemical Industry and Engineering Process,2016,35(s1):79-86.

[7] 黄新露.重芳烃高效转化生产轻芳烃技术[J].化工进展,2013,32(9):2263-2266.

HUANG Xinlu.Technology for producing light aromatics from heavy aromatics[J].Chemical Industry and Engineering Process,2013,32(9):2263-2266.

[8] 龚剑洪,毛安国,刘晓欣,等.催化裂化轻循环油加氢-催化裂化组合生产高辛烷值汽油或轻质芳烃(LTAG)技术[J].石油炼制与化工,2016,47(9):1-5.

GONG Jianhong,MAO Anguo,LIU Xiaoxin,et al.LTAG technology for producing high octane number gasoline and light aromatics[J].Petroleum Processing and Petrochemicals,2016,47(9):1-5.

[9] 张洪涛,黄明凯.重整C10重芳烃的综合利用[J].当代化工,2001,20(3):145-148.

ZHANG Hongtao,HUANG Mingkai.Coprehensive utilization of heavy aromatics C10 in reformer unit[J].Contemporary Chemical Industry,2001,20(3):145-148.

[10] 韩崇仁主编.加氢裂化工艺与工程[M].北京:中国石化出版社,2006.

HAN Chongren.Hydrocracking technology and engineering[M]. Beijing:China Petrochemical Press,2006.

[11] 唐卫东. 连续重整重芳烃综合利用工艺的探讨[J].石油炼制与化工,2006,37(11):35-39.

TANG Weidong.Perspectives on comprehensive utilization of heavy aromatics from CCR unit[J].Petroleum Processing and Petrochemicals,2006,37(11):35-39.

[12] 孔德金,祁晓岚,朱志荣,等.重芳烃轻质化技术进展[J].化工进展,2006,25(9):983-987.

KONG Dejin,QI Xiaolan,ZHU Zhirong,et al.Technological advances in conversion of heavy aromatics to light aromatics[J].Chemical Industry and Engineering Progress,2006,25(9):983-987.

[13] LEVIN Doron,ROSS April D,BEECH Jr James H.Transalkylation of heavy aromatic hydrocarbon feed stocks:US8481443B2[P].2013-07-09.

[14] 范景新,臧甲忠,于海斌,等.重芳烃轻质化研究进展[J].工业催化,2015,23(9):666-673.

FAN Jingxin,ZANG Jiazhong,YU Haibin,et al.Research progress in conversion of heavy aromatics to light ones[J].Industrial Catalysis,2015,23(9):666-673.

[15] AL-KHATTAF Sulaiman,ALI Syed,AITANI Abdullah M,et al.Catalysis of metal supported zeolites for dealkylation- transalkylation of alkyl-aromatics[J]. Applied Catalysis A:General,2016,514:154-163.

[16] 刘建锟,蒋立敬,杨涛,等.乙烯焦油加工利用进展[J].化工进展,2012,31(1):402-405.

LIU Jiankun,JIANG Lijing,YANG Tao,et al.Ethylene tar processing and utilization progress[J].Chemical Industry and Engineering Progress,2012,31(1):402-405.

[17] 杨靖华,许修强,曹祖宾.乙烯装置副产C9馏分制备芳烃溶剂油及石油树脂[J].石油炼制与化工,2008,39(2):26-30.

YANG Jinghua,XU Xiuqiang,CAO Zubin.Preparation of aromatic solvent naphtha and petroleum and petroleum resin by C9fraction from ethylene unit[J].Petroleum Processing and Petrochemicals,2008,39(2):26-30.

[18] 许友好,张久顺,马建国,等.MIP工艺反应过程中裂化反应的可控性[J].石油学报(石油加工),2004,20(3):1-6.

XU Youhao,ZHANG Jiushun,MA Jianguo,et al.Controllability of cracking reaction in MIP process[J].Acta Petrolei Sinica (Petroleum Processing Section),2004,20(3):1-6.

[19] 周佩玲.深度催化裂解(DCC)技术[J].石油化工,1997,26(8):540-544.

ZHOU Peiling.Deep catalytic cracking (DCC)technology[J].Petrochemical Technology,1997,26(8):540-544.

[20] 赵焘,曾榕辉,孙洪江,等.劣质柴油加氢改质工艺研究[J].当代化工,2013,42(4):382-385.

ZHAO Tao,ZENG Ronghui,SUN Hongjiang,et al.Study on the hydro-upgrading process for poor diesel oil[J].Contemporary Chemical Industry,2013,42(4):382-385.

[21] 韩崇仁,方向晨,赵玉琢,等.催化裂化柴油一段加氢改质的新技术——MCI[J].石油炼制与化工,1999,30(9):1-4.

HAN Chongren,FANG Xiangchen,ZHAO Yuzhuo,et al.MCI——a new hydrotreating technology for upgrading LCO[J].Petroleum Processing and Petrochemicals,1999,30(9):1-4.

[22] 尹恩杰,方向晨,廖士纲.劣质柴油生产清洁柴油技术的比较[J].炼油设计,2000,30(4):16-20.

YIN Enjie,FANG Xiangchen,LIAO Shigang.Comparison of technologies for clean diesel production from inferior gas oil[J].Petroleum Refinery Engineering,2000,30(4):16-20.

[23] 佟瑞利.煤基液体产物的组成分析与芳烃组分催化加氢研究[D].北京:中国矿业大学(北京),2016.

TONG Ruili.Composition analysis of coal based liquid and its aromatics catalytic hydrogenation[D].Beijing:China University of Mining and Technology(Beijing),2016.

[24] 陈俊武.催化裂化工艺与工程[M].北京:中国石化出版社,2005.

CHEN Junwu. Catalytic cracking engineering and technology[M]. Beijing:China Petrochemical Press,2005.

[25] 马怀军,田志坚,杨晓梅,等.四氢萘的加氢与选择性开环[J].分子催化,2006,20(5):449-451.

MA Huaijun,TIAN Zhijian,YANG Xiaomei,et al.Hydrogenation and selective ring-opening of tetralin[J].Journal of Molecular Catalysis,2006,20(5):449-451.

[26] 鞠雪艳,蒋东红,胡志海,等.四氢萘类化合物与萘类化合物混合加氢裂化反应规律的考察[J].石油炼制与化工,2012,43(11):1-5.

JU Xueyan,JIANG Donghong,HU Zhihai,et al.Study on the hydrocracking reaction rule of feed containing tetralins and naphthalenes mixture[J].Petroleum Processing and Petrochemicals,2012,43(11):1-5.

[27] 任杰,唐之勤,郭友娣,等.重整重芳烃选择加氢Ni-M/Al2O3催化剂性能[J].化学反应工程与工艺,2016,32(3):211-216.

REN Jie,TANG Zhiqin,GUO Youdi,et al.Ni-M/Al2O3catalyst performance for selective hydrogenation of heavy reforming aromatics[J].Chemical Reaction Engineering and Technology,2016,32(3):211-216.

[28] 张小菲,邵正锋,毛国强,等.萘在贵金属Pd、Pt及Pd-Pt催化剂上的加氢活性及耐硫性能[J].物理化学学报,2010,26(10):2691-2698.

ZHANG Xiaofei,SHAO Zhengfeng,MAO Guoqiang,et al.Naphthalene hydrogenation activity over Pd,Pt and Pd-Pt catalysts and their sulfur tolerance[J].Acta Physico-Chimica Sinica,2010,26(10):2691-2698.

[29] 李大东.加氢处理工艺与工程[M].北京:中国石化出版社,2004.

LI Dadong.Hydrotreating technology and process[M].Beijing:China Petrochemical Press,2004.

[30] 郑仁垟,辛靖,张润强,等.加氢精制深度对催化裂化柴油性质的影响[J].石油炼制与化工,2014,45(10):1-7.

ZHENG Renyang,XIN Jing,ZHANG Runqiang,et al.Influence of hydrotreating depth on properties of LCO[J].Petroleum Processing and Petrochemicals,2014,45(10):1-7.

[31] 王洪星,李学,曹志涛,等.乙烯焦油生产汽油调和组分油的工艺研究[J].中外能源,2015,20(8):76-79.

WANG Hongxing,LI Xue,CAO Zhitao,et al.A study into using ethylene tar to make gasoline blending component[J]. Sino-Global Energy,2015,20(8):76-79.

[32] 李大东.炼油工业:市场的变化与技术对策[J].石油学报(石油加工),2015,31(2):208-217.

LI Dadong.Petroleum industry:market changes and technical strategy[J].Acta Petrolei Sinica (Petroleum Processing Section),2015,31(2):208-217.

[33] PENG Chong,HUANG Xinlu,DUAN Xuezhi,et al.Direct production of high octane gasoline and ULSD blend stocks by LCO hydrocracking[J].Catalysis Today,2016,271:149-153.

[34] FREY Stanley J,TOWLER Gavin.Multi-zone process for the production of xylene compounds:US20080161622[P].2008-07-03.

[35] FREY Stanley J,ABDO Suheil F,NEGIZ Antoine,et al.Process for xylene production:WO2009008876[P].2009-01-15.

[36] Honeywell,UOP.UOP LCO-X Process[EB/OL]. https://www. Uop.com/lcox/.

[37] 龚剑洪,龙军,毛安国,等.LCO加氢-催化组合生产高辛烷值汽油或轻质芳烃技术(LTAG)的开发[J].石油学报(石油加工),2016,32(5):867-874.

GONG Jianhong,LONG Jun,MAO Anguo,et al.Development of the LTAG technology for LCO to produce higher RON naphtha and light aromatics[J].Acta Petrolei Sinica (Petroleum Processing Section),2016,32(5):867-874.

[38] 金洪赞,金圣原,金容升,等.由含有芳族化合物的油馏分制备高附加值芳族产品和烯烃产品的方法:103328416A[P]. 2013-09-25.

KIM Hongchan,KIM Sungwon,KIM Yongseung,et al.Method for producing high-added-value aromatic products and olefinic products from an aromatic-compound-containing oil fraction:103328416A[P]. 2013-09-25.

[39] 柳川真一朗,伊田领二,小林正英.芳香族烃的制造方法:103097496A[P].2013-05-08.

YANAGAWA Shinichiro,IDA Ryoji,KOBAYASHI Masahide. Aromatic hydrocarbon production process:103097496A[P]. 2013-05-08.

[40] SIMANZHENKOV Vasily,OBALLA Michael C,KIM Grace.Technology for producing petrochemical feedstock from heavy aromatic oil fractions[J].Industrial & Engineering Chemistry Research,2010,49(3):953-963.

[41] OBALLA Michael C,SIMANZHENKOV Vasily,WEITKAMP Jens,et al. Aromatic saturation and ring opening process:US20070062848A1[P].2007-03-22.

[42] KATO Hajime,TANAKA Itoshi,IWAYAMA Kazuyoshi,et al. Catalyst composition for transalkylation of alkylaromatic hydrocarbons and process for production of xylene:US6060417[P]. 2000-05-09.

[43] 臧甲忠,张国辉,于海斌,等.一种C10+重芳烃加氢轻质化方法:104357083[P].2015-02-18.

ZANG Jiazhong,ZHANG Guohui,YU Haibin,et al.A method for hydrogenation of C10+heavy aromatics to light aromatics:104357083[P].2015-02-18.

[44] 郑均林,钱斌,祁晓岚,等.从催化柴油直接生产BTX芳烃技术的研究[J].石油化工,2014,43(s1):124-125.

ZHENG Junlin,QIAN Bin,QI Xiaolan,et al.Study on direct production of BTX aromatics from catalytic diesel oil[J]. Petrochemical Technology,2014,43(s1):124-125.

[45] 郑均林,孔德金,李旭光,等.由劣质重芳烃直接生产苯和二甲苯的方法:105085135B[P].2015-11-25.

ZHENG Junlin,KONG Dejin,LI Xuguang,et al.Method for produce benzene and xylene directly from low heavy aromatics:105085135B[P]. 2015-11-25.

[46] 孔德金,郑均林,李旭光,等.由含有稠环烃的混合物制取芳烃的方法:103121897B[P].2013-05-29.

KONG Dejin,ZHENG Junlin,LI Xuguang,et al.Method for preparing aromatics from polycyclic aromatics containing mixture:103121897B[P].2013-05-29.

[47] 孔德金,钱斌,郑均林.轻质循环油选择性加氢脱硫方法:103122258B[P].2013-05-29.

KONG Dejin,QIAN Bin,ZHENG Junlin.Selective hydrogenation desulfurization method for LCO:103122258B[P].2013-05-29.

[48] 郑均林,李旭光,孔德金,等.稠环芳烃制取单环芳烃方法:103121895B[P].2013-05-29.

ZHENG Junlin,LI Xuguang,KONG Dejin,et al.Method for preparing single ring aromatics from polycyclic aromatics:103121895B[P].2013-05-29.

Low quality heavy aromatic resources and relevant processing technology to produce fundamental petrochemicals

ZHENG Junlin,XU Xuan,QI Xiaolan,KONG Dejin

(State Key Laboratory of Green Chemical and Industrial Catalysis,Shanghai Research Institute of Petrochemical Technology,SINOPEC,Shanghai 201208,China)

With the rapid development of refinery and petrochemical industry in China,there are tens of millions poor quality heavy aromatics produced annually,including reforming C10+aromatics from aromatics complexes(HAB),ethylene tar from steam cracking plants(PGO),light cycle oil from fluidized catalytic cracking plants(FCC)in refinery(LCO),and direct synthetic oil from coal(CTL). In the near future,the gasoline and diesel standards will be upgraded to higher levels. It is getting less and less economically feasible to produce gasoline or diesel fuels from poor quality heavy aromatics. On the other hand,the market demands for xylenes,especially-xylene,are gigantic and keeping soaring in China,and almost half of-xylene consumption is supplemented by import. Therefore,it is extremely meaningful economically and technologically to produce light aromatics and olefins from poor quality heavy aromatics alternatively. Starting from systematic analysis of the sources,composition features,and utilization status of HAB,PGO,LCO and CTL feedstocks,the resources of poor quality heavy aromatics were systematically described. This paper also analyzed proper pre-treating solutions to various feedstocks,as well as compared relevant processing technologies to produce basic petrochemicals from different poor quality heavy aromatics including the new research advances in Sinopec Shanghai Research Institute of Petrochemical Technology (SRIPT). Based on the PAC (polycyclic aromatics cracking) platform technology developed in SRIPT,the light aromatics and saturated light hydrocarbons could be produced from these four kinds of poor quality aromatics.

low quality heavy aromatics;aromatics;olefin;polycyclic aromatics;hydrogenation

TE624.4

A

1000–6613(2017)10–3665–09

10.16085/j.issn.1000-6613.2017-1141

2017-06-13;

2017-06-26。

郑均林(1977—),男,博士,高级工程师,研究方向为芳烃技术。E-mail:zhengjl.sshy@sinopec.com。