陶瓷片防磨技术在我厂锅炉制粉系统中的应用

2017-10-17

(连云港碱业有限公司,江苏 连云港 222042)

陶瓷片防磨技术在我厂锅炉制粉系统中的应用

徐海兵

(连云港碱业有限公司,江苏 连云港 222042)

主要介绍了陶瓷片防磨技术在我厂锅炉制粉系统中的应用情况,并结合实际工况对设备失效原因和MT型高温耐磨抗蚀陶瓷片的耐磨特性进行分析,认为MT陶瓷片耐磨性能优异,可以推广使用。

锅炉;制粉系统;陶瓷片;磨损;防磨技术

1 概 述

连云港碱业有限公司热电车间配备四台额定蒸发量为130 t/h的中压煤粉锅炉,均采用中储式制粉系统。由于锅炉制粉系统所包含的进出口管道、一二次风管三通、弯头、粗细粉分离器进出口等处长期受到高温高速含尘气流的冲刷、磨损和腐蚀,管壁极易被磨薄,甚至严重磨穿漏风、漏粉,不仅影响了现场的环境卫生,还严重影响了锅炉安全、稳定和长周期运行,因此,对其内表面进行防磨处理是非常必要的。

2 制粉系统管道失效分析

2.1 我厂制粉系统相关参数

煤种:贫煤

煤粉细度:10%~16%

制粉系统风速:10~15 m/s

制粉系统风压:1 500~2 000 Pa

球磨机出口温度:60~90 ℃

球磨机出口管直径:DN800,长度:2 325 mm(单套)

粗粉、细粉分离器出口管直径:DN600,长度:1 360 mm(单套)

细粉分离器内径:1 850 mm

粗粉分离器内径:2 800 mm

2.2 失效分析

2.2.1 磨损的主要形式

制粉系统管道磨损失效主要是受到高速高粉尘气流影响导致,主要是磨料磨损形式。

磨料磨损:硬质颗粒或者对磨表面上的硬突起物在摩擦过程中引起表面材料脱落的磨损。制粉系统中管道中属于二体磨粒磨损类型,球磨机中衬板则属于三体磨粒磨损类型。系统直管段上因磨粒运动方向与固体表面接近平行,磨损表面产生擦伤或微小的犁沟痕迹。管道系统弯头等变向处因磨粒运动方向与固体表面接近垂直,磨损表面通常会磨出较深的沟槽,并有大颗粒从材料表面脱落。

2.2.2 磨屑形成机理

磨料磨损的过程实质上是材料表面在磨料的作用下局部区域发生变形、断裂的过程。在此过程中,磨料对金属接触表面的作用力,可分解为垂直于表面和平行于表面的两个分力。垂直分力的作用是使磨料压入表面;平行分力的作用是使磨料在金属表面上作切向运动,引起表面切向变形和断裂,形成磨屑。

2.2.3 影响磨料磨损的因素

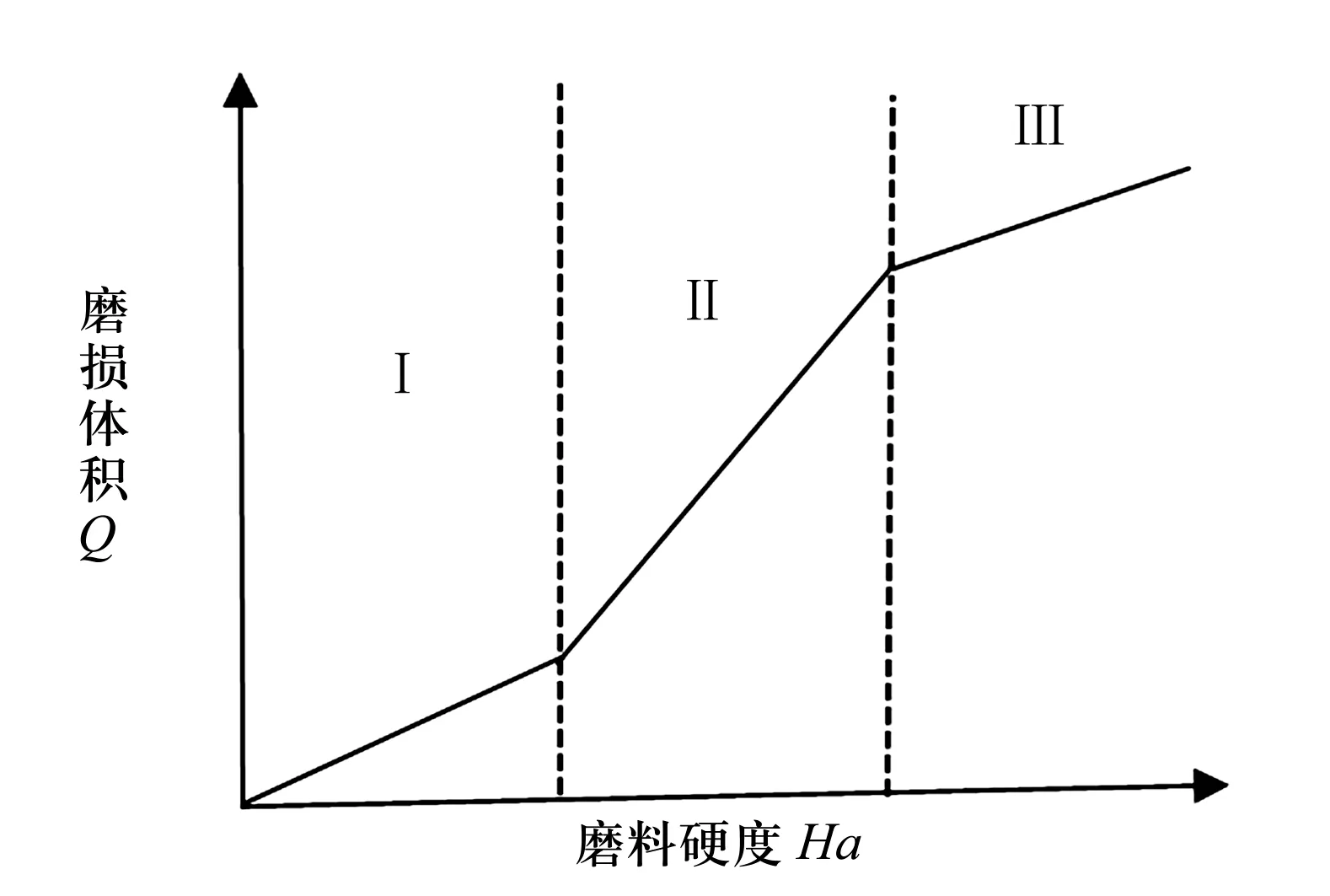

1)金属材料硬度的影响。一般来说,材料的硬度越高越好;前苏联的研究工作者赫鲁晓夫(М.М.Хрущов)认为材料硬度是磨料磨损最重要的参数。图1表示了体积磨损Q与材料硬度Hm和磨粒硬度Ha之间的关系。

Hm≥1.3Ha为Ⅰ区,低磨损状态;

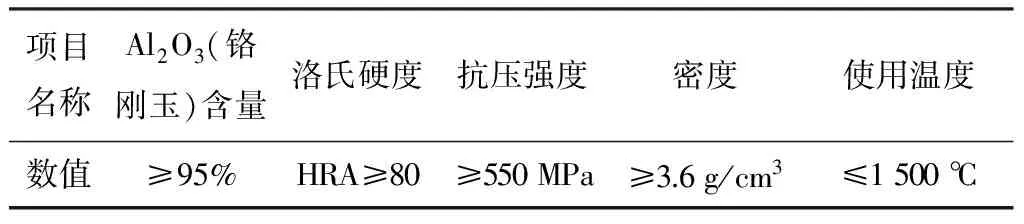

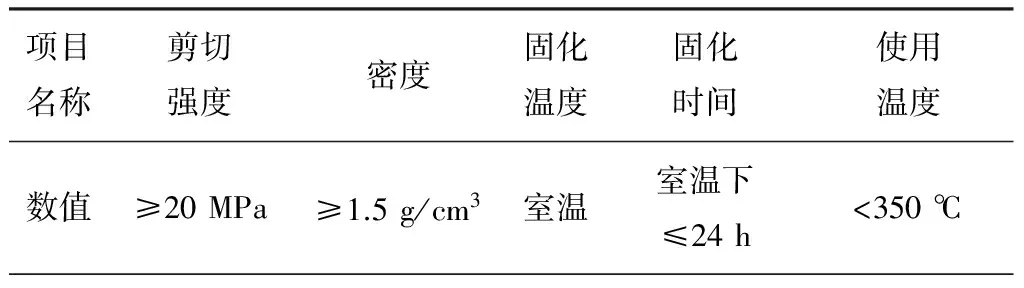

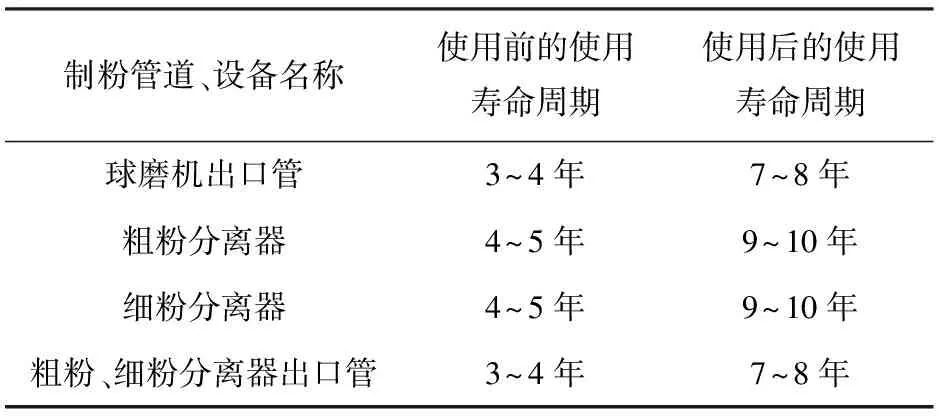

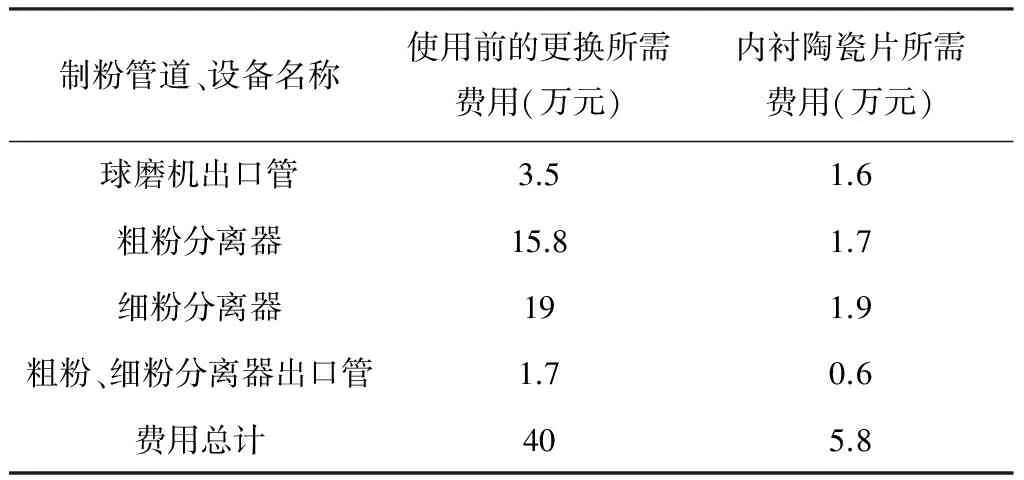

0.8Ha Hm≤0.8Ha为Ⅲ区,严重磨损状态。 图1 磨料和材料硬度对磨料磨损的影响 2)磨料硬度的影响。一般情况下,磨料的硬度越高,金属材料的磨损越大;但超过一定值后,磨损量增加得缓慢了,甚至有所降低。 3)磨料颗粒大小的影响。一般,金属的磨损量随磨粒平均尺寸的增大而增大,但磨料达到一定临界尺寸后,磨损量保持不变。 根据上述失效机理及磨煤机粉管道的实际磨损情况,通过多方考察,最终选用内衬MT型高温耐磨抗蚀陶瓷片防磨处理技术。 MT型高温耐磨抗蚀陶瓷片是一种新研发的刚玉质陶瓷,具有极强耐磨性能和抗压性能。粘接剂采用了专用的复合胶粘剂,该胶粘剂具有耐高温(350 ℃)、结合强度高(≥20 MPa)等特点。为增加陶瓷片与设备的结合强度,施工工艺采用了双面涂胶的施工工艺,瓷片粘贴后两端部采用楔形瓷片过渡。 3.1 陶瓷片技术指标 采用普通方型18×18×4 mm规格陶瓷片,主要指标见表1。 表1 MT型高温耐磨抗蚀陶瓷片技术指标 3.2 胶粘剂技术指标 复合胶粘剂包含A、B双组分,配对使用,主要指标见表2。 表2 胶粘剂技术指标 3.3 产品技术特点和用途 3.3.1 技术特点 MT高温耐磨抗蚀陶瓷片既具有良好的耐酸碱腐蚀性能,又具有非常高的硬度,更具有其它材料无法比拟的耐磨性、使用寿命长等特点,便于安装及适用各种异型设备等特点。 1)耐磨性高,由多种强硬材料组成,经高压成型,高温烧结而成的陶瓷片洛氏硬度大于≥80 HRA,抗压强度大,因而耐磨性高、抗冲蚀。经权威部门试验和检测对比,MT耐磨陶瓷的耐磨度是普通碳钢的1 000倍,约为铸石的200倍。 2)粘结性好,采用专用的复合胶粘剂(双组分),使陶瓷片与金属表面的粘接强度高。胶粘剂(钢—陶瓷)室温抗剪强度≥30 MPa,200 ℃以下可达20 MPa。且该胶粘剂具有较好的硬度和韧性,可承受高温磨损、腐蚀和振动。 3)耐酸碱腐蚀,高温烧结后,陶瓷片结构致密,比重大,酸碱不侵,故具备耐腐蚀性能。 3.3.2 用途 广泛用于火力发电厂、钢铁厂(冶炼厂)、矿山及建材、碱厂、化工等企业的输煤、输料、排灰、除尘等系统设备的高防磨部位。 3.4 施工工艺 施工工艺流程:表面清理→机械除锈→清洗→刮瓷胶→粘贴→自检、修整→注意事项 1)表面清理:用工具将施工部位的浮灰、铁锈等清扫干净。 2)机械除锈:用角向打磨机除垢、除锈,直至露出金属光泽。 3)清洗:除锈后用无水酒精将表面清洗干净。 4)刮瓷胶:将瓷胶和固化剂按比例调配,然后刮涂在施工部位和陶瓷片上,粘接剂涂抹均匀,不得有漏涂现象。 5)粘贴:将刮好胶的陶瓷片按顺序贴在施工部位,注意对好镶嵌部位,并镶嵌密切。用橡皮锤轻轻敲实。焊缝打磨平整,粘接牢固光滑,片间间隙不大于0.3 mm。 6)自检、修整:粘贴完成后进行检查,陶瓷衬板外表面光滑平整,无深度划痕及破裂现象,确保粘贴后平整,发现不合格处进行修整。工程完工在管道封闭前彻底清除管道内施工用临时设施和杂物。 7)注意事项:对于管内壁防磨处的起始边沿、膨胀节的圆弧角等处,需要特别尺寸的陶瓷片,应采取措施,根据实际状况选用或制作专用陶瓷片,确保粘贴部位光滑,过渡圆滑,不得有明显的尖角、突起等。粘贴好后需自然固化24 h后方可投入使用。 从2007年10月份开始,先后八套制粉系统的球磨机出口及粗、细粉分离器进口切圆等处进行应用,磨损和腐蚀的问题得到了很大的缓解,减少了制粉系统管道设备磨穿漏风、漏粉次数,延长设备管道使用寿命,具体数据见表3。 表3 陶瓷片防磨技术应用前后使用寿命对比 陶瓷片防磨技术使用后,易磨设备检修周期延长一倍,取得较好的经济效益。 表4 单套制粉系统应用前后检修费用对比 陶瓷片防磨技术在我厂锅炉制粉系统中的成功应用,有效减缓了制粉系统管道和设备的磨损和腐蚀,减少制粉系统管道和设备磨穿漏风、漏粉,保证了稳定运行,实现了节能降耗,产生的经济效益是非常可观的,更重要的是提高了锅炉安全、稳定和长周期运行能力,进一步满足了公司化工生产130万t产能的需求。总之因其使用寿命长,减少了更换频次,节省了维护费用,陶瓷片防磨技术在其他碱厂的锅炉工序值得推广应用。 [1] 潘鸿恩,孙锡吾.纯碱生产设备检修与防腐[M].沈阳:辽宁科学技术出版社,1991 [2] 王楚.纯碱生产工艺与设备计算[M].北京:化学工业出版社,1995 TK223.25 B 1005-8370(2017)05-46-03 2017-07-12 徐海兵(1977—),连云港碱业有限公司热电车间设备主任。

3 防磨技术选用

4 使用效果

5 结 论